1.本发明涉及电池技术领域,尤其涉及极耳焊接构造、蓄电池组件及其制造方法。

背景技术:

2.板栅是铅蓄电池中的一个关键组成部件,回顾铅蓄电池生产发展历程,从最初采用手工浇铸模具发展到后来的自动板栅铸板机、从上世纪80年代发展起来的连续拉网板栅到近几年发展起来的连续冲压板栅,传统的板栅制造技术被不断地革新,新的技术在不断地发展出现。

3.目前铅酸蓄电池板栅的制作工艺主要有重力浇铸、扩展拉网、冲网及连铸连轧等。

4.铅酸电池的正负极板都有极耳,极板上进行充放电所产生的电流,都需要经过极耳,再与外部进行交换,因此极耳的截面积越大,其内阻越小,电池大电流放电性能越好。对于目前大部分汽车起动用电池,尤其是目前比较普及的起停用的efb电池,内阻减少,将大大增强电池的充放电性能和冷起动电流性能(cca)。另外efb电池在进行起停测试时,解剖失效电池,发现主要原因是负极耳腐蚀导致电池失效,因此增加极耳强度,增加极耳的截面积,可以有效提高efb电池的起停性能。

5.增加极耳截面积的做法是,可以增加极耳的厚度,也可以增加极耳的宽度。现有技术中通常采用的是增加极耳的厚度的方法,虽也可行,但要增加不少设备和装置,而且可能会影响生产效率。而如果增加极耳的宽度,虽然极耳自己本身的重量增加不多,但极耳宽度增加,势必将对应汇流排宽度也相应增加,因此会导致汇流排重量大幅上升,从而增加了材料成本。

技术实现要素:

6.根据本发明的一个方面,提供了极耳焊接构造,包括:

7.汇流排,设有焊接面;

8.若干极耳,若干极耳阵列分布,若干极耳之间相互平行;

9.极耳的上端边沿为折弯部,折弯部焊接至汇流排的焊接面。

10.本发明提供一种专门用于铅酸电池的极耳与汇流排之间的焊接构造。通过本构造,能够在节省材料之余、不影响生产效率的情况下,提高极耳的截面积,降低电连接的阻值,提高放电性能;同时,增加极耳的截面积,有效提高efb电池的起停性能。

11.在一些实施方式中,汇流排设有沿x轴方向延伸的第一边、沿y轴方向延伸的第二边,若干极耳沿y轴方向阵列分布。

12.由此,极耳如上述排布。

13.在一些实施方式中,折弯部的上端嵌入焊接面上。

14.由此,提高焊接的紧固度。

15.在一些实施方式中,极耳的下端边沿为平直部。

16.由此,平直部用于与极板相连。

17.在一些实施方式中,平直部的宽度大于折弯部的宽度。

18.由此,本构造的极耳结构如上述。

19.根据本发明的另外一个方面,还提供了蓄电池组件,包括上述的极耳焊接构造,记为第一极耳焊接构造和第二极耳焊接构造,还包括,

20.若干正极板,正极板与其中一组极耳焊接构造的极耳数量相同,该组极耳焊接构造的若干极耳分别与若干正极板一体成型;

21.若干负极板,负极板与另外一组极耳焊接构造的极耳数量相同,该组极耳焊接构造的若干极耳分别与若干负极板一体成型;

22.若干正极板与若干负极板交错排列分布。

23.本发明还提供一种应用有如上述焊接构造的电池组件,为本焊接构造的其中一个实施例。

24.在一些实施方式中,蓄电池组件还包括若干隔板,若干隔板套设在若干负极板或正极板外,将相邻的负极板、正极板之间隔开。

25.由此,隔板用于将相邻的负极板、正极板进行分隔。

26.在一些实施方式中,蓄电池组件还包括两个接电元件,其中一个接电元件设于其中一组的汇流排上并与其电连接,另外一个接电元件设于另外一组的汇流排上并与其电连接。

27.由此,接电元件为蓄电池组件的接电极。

28.在一些实施方式中,极耳的平直部一体成型至负极板或正极板的边沿,且平直部与负极板或正极板连接位置的两侧设有加强部。

29.由此,通过加强部强化极耳与负极板或正极板的韧性。

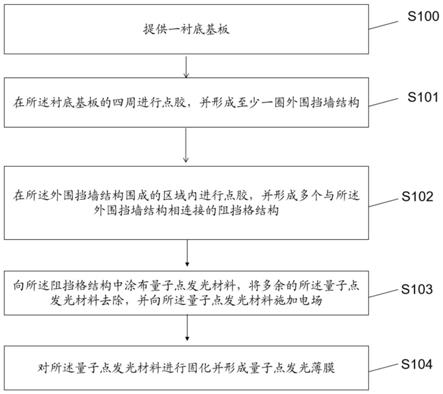

30.根据本发明的另外一个方面,还提供了制造方法,包括上述的蓄电池组件,还包括以下步骤,

31.夹紧:将负极板/正极板及极耳的平直部同时夹紧;

32.折弯:对极耳的一端进行折弯或折叠处理,使极耳的一端边沿形成折弯部;

33.组装;

34.焊接:将若干极耳的折弯部铸焊至汇流排的焊接面上。

35.本发明还提供一种蓄电池组件的制造方法,为上述蓄电池组件制造的其中一个实施例。

36.本发明的有益效果具体体现为:通过改变极耳结构,降低电连接的阻值,有效提高放电性能,有效提高efb电池的起停性能;而且,生产过程中不改变原有的生产工艺、不改变汇流排的成型模具,仅需要增加一个折弯步骤,即能够提高蓄电池组件各项性能。

附图说明

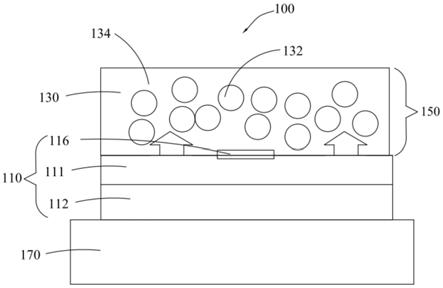

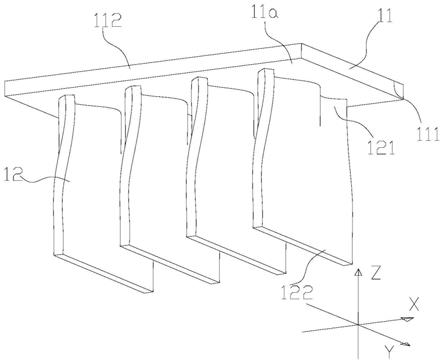

37.图1为本发明一实施方式的极耳焊接构造的立体结构示意图。

38.图2为图1所示极耳焊接构造的正视结构示意图。

39.图3为图1所示极耳焊接构造中极耳的立体结构示意图。

40.图4为图1所示极耳焊接构造中极耳的俯视结构示意图。

41.图5为应用有图1所示极耳焊接构造的蓄电池组件的立体结构示意图。

42.图6为图5所示的蓄电池组件的去除隔板后的立体结构示意图。

43.图7为图5所示的蓄电池组件的极板的立体结构示意图。

44.图8为背景技术中的极耳焊接构造增加宽度前的正视结构示意图及侧视结构图。

45.图9为背景技术中的极耳焊接构造增加宽度后的正视结构示意图及侧视结构图。

46.图10为本发明另一实施方式的极耳焊接构造中极耳的立体结构示意图。

47.图11为本发明另一实施方式的极耳焊接构造中极耳的立体结构示意图。

48.图中标号:1

‑

极耳焊接构造、11

‑

汇流排、11a

‑

焊接面、111

‑

第一边、112

‑

第二边、12

‑

极耳、121

‑

折弯部、122

‑

平直部、123

‑

加强部、2

‑

正极板、3

‑

负极板、4

‑

隔板、5

‑

接电元件。

具体实施方式

49.下面结合附图对本发明作进一步详细的说明。

50.图1

‑

2示意性地显示了根据本发明的一种实施方式的极耳焊接构造1,包括:

51.汇流排11,设有焊接面11a;

52.若干极耳12,若干极耳12阵列分布,若干极耳12之间相互平行;

53.极耳12的上端边沿为折弯部121,折弯部121铸焊至汇流排11的焊接面11a。

54.本发明提供一种专门用于铅酸电池的极耳12与汇流排11之间的焊接构造。通过本构造,能够在节省材料之余、不影响生产效率的情况下,提高极耳12的截面积,降低电连接的阻值,提高放电性能;同时,增加极耳12的截面积,有效提高efb电池的起停性能。

55.为更好地对本实施例中的各个部件进行说明,将x、y、z轴三维概念引入本实施例中,对本实施例的各个部件进行详细说明。其中,以汇流排11的厚度方向记为z轴,宽度方向记为x,长度方向记为y;x轴与z轴组成的平面为xz平面,x轴与y轴组成的平面为xy平面,y轴与z轴组成的平面为yz平面。而且,结合附图1,x轴的正向为右侧方位,反之则为左侧方位;z轴的正向为上侧方位,反之则为下侧方位;y轴的正向为前侧方位,反之则为后侧方位。

56.结合图1,汇流排11设有沿x轴方向延伸的第一边111、沿y轴方向延伸的第二边112,第一边111较短,第二边112较长;焊接面11a为汇流排11的下端面,若干折弯部121沿y轴方向阵列分布并焊接在焊接面11a上。

57.本实施例中,折弯部121的上端的一部分嵌入焊接在焊接面11a上,若干极耳12平成分布。能够提高极耳的焊接紧固度。

58.结合图3

‑

4,极耳12的下端边沿为平直部122。平直部122用于与极板相连。

59.结合图3

‑

4,平直部122的宽度大于折弯部121的宽度。本构造的极耳12结构如上述。

60.通过上述的简单的焊接构造,解决了业内的重要问题。以往对于增加极耳12截面积,通常采用增加极耳12的厚度,或是增加极耳12的宽度。

61.以往的方法存在缺点,结合图8

‑

9,原始尺寸设汇流排11的厚度、宽度、长度分别为a、b、c,极耳12宽度d(一般b比d宽度5mm左右),极耳12长度e,极耳12厚度f,极耳12数量为n,那么汇流排11体积为:v

汇

=a*b*c,极耳12体积为:v

极

=d*e*f*n。

62.结合图8

‑

9,当极耳12的宽度d增加到d1时,汇流排11宽度相应也要从d增加d1,那么汇流排11体积为:v

汇1

=a*b1*c,极耳12体积为:v

极

=d1*e*f*n。

63.为了体现数据,将以上各代号,用某一款电池的实际数据代入,见下表:

[0064][0065]

上表中,极耳12宽度由13mm,增加2mm,增加到了15mm,极耳12体积增加了90mm3,汇流排11体积则增加了350mm3,可见少量极耳12宽度的增加,都能引起汇流排11体积较大幅度的增加,从而增加成本。而极耳12宽度的增加,又会导致汇流排11的成型模具与之前不能通用,需要重新加宽设计和制作,将会更增加费用。

[0066]

通过本焊接构造,正好能够有效解决上述问题。本构造为增加极耳12宽度,而又不增加汇流排11宽度的技术方案。将极耳12加宽后,将极耳12用工装设备进行折弯或折叠处理,使极耳12宽度由加宽后的d1减少至d,如图2;极耳12则能够与原尺寸的汇流排11相焊接了。

[0067]

结合图10

‑

11,需要说明的是,极耳12可以折弯成多种形状,可以折完成如图10

‑

11所示的形状,只要能使极耳12的焊接部分变窄,结构强度不变影响情况下,都是可接受的方案。

[0068]

将本焊接构造应用在蓄电池组件上,其具体结构如下:

[0069]

结合图5

‑

6,蓄电池组件,包括上述的极耳焊接构造1,记为第一极耳焊接构造1和第二极耳焊接构造1,还包括,

[0070]

若干正极板2,正极板2与第一极耳焊接构造1的极耳12数量相同,第一极耳焊接构造1的若干极耳12分别与若干正极板2一体成型;本实施例中,以极耳12数量为四个,则正极板2也设为四个;

[0071]

若干负极板3,负极板3与第二极耳焊接构造1的极耳12数量相同,第二极耳焊接构造1的若干极耳12分别与若干负极板3一体成型;实施例中,以极耳12数量为四个,则负极板3也设为四个;

[0072]

若干正极板2与若干负极板3交错排列分布。

[0073]

结合图5

‑

6,蓄电池组件还包括若干隔板4,若干隔板4套设在若干负极板3或正极板2外,将相邻的负极板3、正极板2之间隔开。隔板4用于将相邻的负极板3、正极板2进行分隔。本实施例中,隔板4亦设为四个,四个隔板4分别套在四个正极板2外。

[0074]

结合图5

‑

6,蓄电池组件还包括两个接电元件5,其中一个接电元件5设于其中一组的汇流排11上并与其电连接,另外一个接电元件5设于另外一组的汇流排11上并与其电连接。接电元件5为蓄电池组件的接电极。

[0075]

结合图7,极耳12的平直部122一体成型至负极板3或正极板2的上端边沿,且平直部122与负极板3或正极板2连接位置的两侧设有加强部123,加强部123呈内圆角状,加强部123位于平直部122的两侧。通过加强部123强化极耳12与负极板3或正极板2的韧性。在实质的生产中,极耳12与负极板3/正极板2是通过“模铸”、“冲剪”等手段一体成型的。

[0076]

上述蓄电池组件的制造方法,还包括以下步骤,

[0077]

s1、夹紧:将负极板3/正极板2及极耳12的平直部122同时夹紧;本实施例中,为利用模具对极板进行夹紧。

[0078]

s2、折弯:采用折弯装置、夹弯装置对极耳12的一端进行折弯或折叠处理,使极耳12的一端边沿形成折弯部121;

[0079]

s3、组装:如图5

‑

6所示,将对极耳12进行折弯后的极板排列整体;

[0080]

s4、焊接:将若干极耳12铸焊至汇流排11的焊接面11a上,若干极耳12平型分布,即形成了蓄电池组件。

[0081]

需要说明的是,在实质的生产过程中,由于极耳12变形后,极板不能紧密叠放,即不利于储备,因此该处理过程不能放在极板制作的过程中,可以考虑在极板制作完成,在随后的包封工序中,正负极组装在一起之前,再通过折弯的方式将极耳12变形,极耳12变形后再将正负极板3组装,再下一道工序就可以进行电池的汇流排11焊接。

[0082]

通过改变极耳12结构,降低电连接的阻值,有效提高放电性能,有效提高efb电池的起停性能;而且,生产过程中不改变原有的生产工艺、不改变汇流排11的成型模具,仅需要增加一个折弯步骤,即能够提高蓄电池组件各项性能。

[0083]

以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。