1.本技术实施例涉及光伏领域,特别涉及一种太阳能电池片、太阳能电池片的制造方法及光伏组件。

背景技术:

2.随着化石能源的不断减少和环境污染的不断加剧,新能源的研发与推广使用得到高度关注。其中,太阳能作为新能源之一,其丰富、洁净等优点使其最可能成为新能源的主导。目前,在众多种类的太阳能电池中,晶硅太阳能电池已经成为主导。

3.现有技术形成的太阳能电池片的边缘区域的厚度较小,由于边缘区域厚度较小,在后续形成光伏组件的制程中容易受制程应力的影响,导致太阳能电池片的边缘区域隐裂,严重影响太阳能电池片的性能。

4.如何增强太阳能电池片边缘区域的厚度,成为本领域技术人员亟须解决的技术问题。

技术实现要素:

5.本技术实施例提供一种太阳能电池片、太阳能电池片的形成方法及光伏组件,至少有利于解决太阳能电池片边缘区域容易隐裂的问题。

6.根据本技术一些实施例,本技术实施例一方面提供一种太阳能电池片,包括:初始太阳能电池片,所述初始太阳能电池片包括中间区域以及环绕所述中间区域的边缘区域,所述初始太阳能电池片包括依次堆叠的衬底、发射极层和钝化层;减反射膜,所述减反射膜位于所述钝化层的表面,在垂直于所述钝化层表面的方向上,位于所述中间区域的所述减反射膜的厚度小于位于所述边缘区域的所述减反射膜的厚度;在垂直于所述钝化层表面的方向上,位于所述中间区域的所述初始太阳能电池片和所述减反射膜的厚度和小于等于位于所述边缘区域的所述初始太阳能电池片和所述减反射膜的厚度和。

7.另外,所述减反射膜包括依次堆叠的第一减反射膜和第二减反射膜,位于所述中间区域的所述第一减反射膜的厚度与位于所述边缘区域的所述第一减反射膜的厚度相同。

8.另外,所述第二减反射膜位于所述边缘区域的所述第一减反射膜表面。

9.另外,所述第二减反射膜位于整个所述第一减反射膜表面,在垂直于所述钝化层表面的方向上,位于所述边缘区域的所述第二减反射膜的厚度大于位于所述中间区域的所述第二减反射膜的厚度。

10.另外,所述第一减反射膜的材料和所述第二减反射膜的材料相同。

11.另外,在垂直于所述钝化层表面的方向上,位于所述边缘区域的所述第二减反射膜的厚度为3微米~10微米。

12.另外,在垂直于所述钝化层表面的方向上,位于所述中间区域的所述初始太阳能电池片的厚度大于位于所述边缘区域的所述初始太阳能电池片的厚度。

13.另外,在垂直于所述初始太阳能电池片侧壁的方向上,所述边缘区域的宽度为1毫

米~4毫米。

14.根据本技术一些实施例,本技术实施例另一方面提供一种太阳能电池片的制造方法,包括:形成初始太阳能电池片,所述初始太阳能电池片包括中间区域以及环绕所述中间区域的边缘区域,所述初始太阳能电池片包括依次堆叠的衬底、发射极层和钝化层;进行成膜处理,在所述钝化层表面形成减反射膜,在垂直于所述钝化层表面的方向上,位于所述中间区域的所述减反射膜的厚度小于位于所述边缘区域的所述减反射膜的厚度;在垂直于所述钝化层表面的方向上,位于所述中间区域的所述初始太阳能电池片和所述减反射膜的厚度和小于等于位于所述边缘区域的所述初始太阳能电池片和所述减反射膜的厚度和。

15.另外,所述成膜处理包括第一成膜处理和第二成膜处理:在所述第一成膜处理阶段,在所述钝化层表面形成第一减反射膜;在所述第二成膜处理阶段,在所述第一减反射膜表面形成第二减反射膜,所述第二减反射膜和所述第一减反射膜构成所述减反射膜。

16.另外,形成所述第二减反射膜的方法包括:在位于所述边缘区域的所述第一减反射膜表面形成所述第二减反射膜。

17.另外,形成所述第二减反射膜的方法包括:在整个所述第一减反射膜表面形成初始第二减反射膜;去除位于所述中间区域的所述初始第二减反射膜,剩余的位于所述边缘区域的所述初始第二减反射膜作为所述第二减反射膜。

18.另外,形成所述第二减反射膜的方法包括:在整个所述第一减反射膜表面形成所述第二减反射膜,在垂直于所述钝化层表面的方向上,位于所述边缘区域的所述第二减反射膜的厚度大于位于所述中间区域的所述第二减反射膜的厚度。

19.另外,在形成所述衬底和所述发射极层之后,进行去边处理,去除位于所述边缘区域的部分所述发射极层;在垂直于所述钝化层表面的方向上,形成的所述初始太阳能电池片所述中间区域的厚度大于所述边缘区域的厚度。

20.根据本技术一些实施例,本技术实施例再一方面提供一种光伏组件,包括:多个如上述任一项所述的太阳能电池片;盖板,所述盖板位于所述太阳能电池片的相对两侧;胶膜层,所述胶膜层位于所述太阳能电池片和所述盖板之间。

21.本技术实施例提供的技术方案至少具有以下优点:

22.本技术实施例提供的太阳能电池片,由于位于中间区域的减反射膜的厚度小于位于边缘区域的减反射膜的厚度,所以位于中间区域的初始太阳能电池片和减反射膜的厚度和小于等于位于边缘区域的初始太阳能电池片和减反射膜的厚度和,使得太阳能电池片的边缘区域的厚度较厚,提高了太阳能电池片边缘区域的强度,在后续的工艺制程中,可以有效避免太阳能电池片边缘区域发生破片或隐裂现象;不仅使得太阳能电池片的边缘区域加厚,还形成有利于降低光照反射率的减反射膜,在增加边缘区域厚度的同时没有增加额外的制程工艺,有利于节省工艺成本。

附图说明

23.为了更清楚地说明本技术实施例或传统技术中的技术方案,下面将对实施例或传统技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

24.图1为一种太阳能电池片的结构示意图;

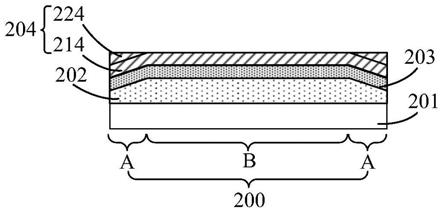

25.图2为本技术一实施例提供的太阳能电池片的结构示意图;

26.图3为本技术一实施例提供的太阳能电池片的俯视图;

27.图4为本技术另一实施例提供的太阳能电池片的结构示意图;

28.图5为本技术另一实施例提供的太阳能电池片的结构示意图;

29.图6为本技术另一实施例提供的太阳能电池片的结构示意图;

30.图7~图13为本技术再一实施例提供的太阳能电池片的制造方法的各步骤对应的结构示意图;

31.图14为本技术又一实施例提供的光伏组件的结构示意图。

具体实施方式

32.由背景技术可知,太阳能电池片的边缘区域的强度较低。

33.统计太阳能电池片生产不良的数据,发现太阳能电池片发生破片或隐裂为主要不良原因。通过数据分析得出,太阳能电池片破片或隐裂的90%的起点都集中于太阳能电池片的边缘区域。

34.图1为一种太阳能电池片的结构示意图。

35.现结合一种太阳能电池结构的制造方法进行详细说明。一种太阳能电池结构的制造方法,包括:提供初始太阳能电池片100,初始太阳能电池片100包括中间区域b以及环绕中间区域b的边缘区域a,初始太阳能电池片100包括依次堆叠的衬底101、发射极层102和钝化层103,垂直于钝化层103表面的方向上,位于中间区域b的初始太阳能电池片100的厚度大于位于边缘区域a的初始太阳能电池片100的厚度;进行成膜处理,在钝化层103表面形成减反射膜104,在垂直于钝化层103表面的方向上,位于中间区域b的减反射膜104的厚度与位于边缘区域a的减反射膜104的厚度相同;在垂直于钝化层103表面的方向上,位于中间区域b的初始太阳能电池片100和减反射膜104的厚度和大于位于边缘区域a的初始太阳能电池片100和减反射膜104的厚度和。

36.在太阳能电池片的制造工艺中,形成的发射极层102包括一层玻璃层,该玻璃层位于太阳能电池片的表面,为了避免在太阳能电池片的边缘区域a出现短路现象而影响到太阳能电池片及其组件的性能,必须采用去边工艺将位于边缘区域a的玻璃层去除,该处理工艺会减薄太阳能电池片边缘区域a的厚度,使得太阳能电池片边缘区域a厚度低于太阳能电池片的中间区域b的厚度,太阳能电池片边缘区域a较薄,导致强度下降,在抗隐裂性能方面能力更弱,在后续工艺制程过程中边缘区域a破片或隐裂的风险较大;且在去边处理之后形成的钝化层103和减反射膜104在整个发射极层103上的厚度均匀,不能改善太阳能电池片边缘区域a厚度较小的情况。

37.本技术实施提供一种太阳能电池片,由于位于中间区域的减反射膜的厚度小于位于边缘区域的减反射膜的厚度,所以位于中间区域的初始太阳能电池片和减反射膜的厚度和小于等于位于边缘区域的初始太阳能电池片和减反射膜的厚度和,使得太阳能电池片的边缘区域的厚度较厚,提高了太阳能电池片边缘区域的强度,在后续的工艺制程中,可以有效避免太阳能电池片边缘区域发生破片或隐裂现象;不仅使得太阳能电池片的边缘区域加厚,还形成有利于降低光照反射率的减反射膜,在增加边缘区域厚度的同时没有增加额外

的制程工艺,有利于节省工艺成本。

38.下面将结合附图对本技术的各实施例进行详细的阐述。然而,本领域的普通技术人员可以理解,在本技术各实施例中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施例的种种变化和修改,也可以实现本技术所要求保护的技术方案。

39.图2为本技术一实施例提供的太阳能电池片的结构示意图。

40.参考图2,太阳能电池片,包括:初始太阳能电池片200,初始太阳能电池片200包括中间区域b以及环绕中间区域b的边缘区域a,初始太阳能电池片200包括依次堆叠的衬底201、发射极层202和钝化层203;减反射膜204,减反射膜204位于钝化层203的表面,在垂直于钝化层203表面的方向上,位于中间区域b的减反射膜204的厚度小于位于边缘区域a的减反射膜204的厚度;在垂直于钝化层203表面的方向上,位于中间区域b的初始太阳能电池片200和减反射膜204的厚度和小于等于位于边缘区域a的初始太阳能电池片200和减反射膜204的厚度和。

41.由于位于中间区域b的减反射膜204的厚度小于位于边缘区域a的减反射膜204的厚度,所以位于中间区域b的初始太阳能电池片200和减反射膜204的厚度和小于等于位于边缘区域a的初始太阳能电池片200和减反射膜204的厚度和,使得太阳能电池片的边缘区域a的厚度较厚,提高了太阳能电池片边缘区域a的强度,在后续的工艺制程中,可以有效避免太阳能电池片边缘区域a发生破片或隐裂等现象;同时由于形成减反射层204的过程不仅使得太阳能电池片的边缘区域a加厚,还形成有利于降低光照反射率的减反射膜204,在增加边缘区域a厚度的同时没有增加额外的制程工艺,有利于节省工艺成本。

42.在一些实施例中,太阳能电池片可以为双面电池片,双面电池片的相对的正面和背面在太阳光的直接或间接照射下,内部发生电子跃迁,从而形成微小电流,再经过若干个副栅线和主栅线的汇集成较大的电流后对外输出,实现光能转化为电能。在另一些实施例中,太阳能电池片为单面电池片,太阳能电池片的正面为受光面,背面为背光面。

43.图3为本技术一实施例提供的太阳能电池片的俯视图。

44.参考图3,在一些实施例中,在垂直于初始太阳能电池片200侧壁的方向上,边缘区域a的宽度为1毫米~4毫米,具体可以为2毫米或3毫米。边缘区域a的宽度在此范围内,不会影响中间区域b的结构构造。

45.继续参考图2,衬底201的材料可以为单晶硅、多晶硅或类单晶硅等硅片,硅片质量的好坏直接决定了太阳能电池转换效率的高低。衬底201的表面类型包括:绒面、抛光面或刻蚀面等。

46.衬底201用于接收太阳光并产生光生载流子,包括相对设置的正面和背面,可以理解的是,当太阳能电池片为双面电池片,衬底201的正面和背面都可以是接收太阳光线入射的表面。在另一些实施例中,当太阳能电池片为单面电池片,衬底的正面为受光面,背面为背光面。

47.在一些实施例中,衬底201表面具有发射极层202,且衬底201具备pn结结构,若衬底201的本征材料为p型单晶硅层,则其发射极层202为n型扩散层;若衬底201的本征材料为n型单晶硅层,则其发射极层202为p型扩散层。可以采用扩散处理,在衬底201表面形成掺杂层作为发射极层202。

48.扩散处理具有包括沉积阶段和推进阶段,沉积阶段在高温的情况下向衬底201提供扩散源,沉积时长6~8分钟;在推进阶段停止硼源的通入,维持反应腔室的温度,待温度稳定后,进行恒温推进,推进阶段时间为8分钟~12分钟。

49.在一些实施例中,在垂直于钝化层203表面的方向上,位于中间区域b的初始太阳能电池片200的厚度大于位于边缘区域a的初始太阳能电池片200的厚度。

50.这是由于在太阳能电池片的制造工艺中,形成的发射极层202包括一层玻璃层,该玻璃层位于太阳能电池片的表面,为了避免在太阳能电池片的边缘区域a出现短路现象而影响到太阳能电池片及其组件的性能,必须在钝化处理之前,采用去边工艺将位于边缘区域a的玻璃层去除,该处理工艺会减薄太阳能电池片边缘区域a的厚度,使得太阳能电池片边缘区域a厚度低于太阳能电池片的中间区域b的厚度,造成太阳能电池片边缘区域a较薄。

51.在另一些实施例中,在垂直于钝化层203表面的方向上,位于中间区域b的初始太阳能电池片200的厚度也可以与边缘区域a的初始太阳能电池片200的厚度相同。

52.在一些实施例中,采用钝化处理形成钝化层203,具体为:向发射极层202提供钝化源,钝化源和氧原子反应形成含氧化合物,含氧化合物形成钝化层203,钝化层203为后续形成的太阳能电池片的钝化结构的一部分;钝化源可以为镓源或钼源,形成的含氧化合物为氧化镓或氧化钼。

53.在一些实施例中,钝化处理的反应腔室的温度也可以等于扩散处理的反应腔室的温度。钝化处理可以作为推进阶段的延续,可以不改变反应腔室的温度,使得推进阶段继续进行,形成质量更好的发射极层202。

54.在一些实施例中,采用等离子增强化学气相沉积工艺形成减反射膜204。在另一些实施例中,也可以采用物理气相沉积形成减反射膜。

55.在一些实施例中,可以在减反射膜204内掺杂氢原子,然后在高温和高光下进行退火工艺,在退火工艺中氢原子向太阳能电池片表面扩散,位于减反射膜204内的氢原子不仅可以增强减反射膜204的抗反射性能,而且在扩散后,可以钝化太阳能电池片的其他缺陷。

56.在一些实施例中,钝化层203为后续形成的太阳能电池片的钝化结构的一部分,钝化层203的材料可以为氧化镓或氧化钼;减反射膜204也可以为太阳能电池片的钝化结构的一部分,减反射膜204与钝化层203构成太阳能电池片的钝化结构,对太阳能电池片起到钝化保护的效果,减反射膜204的材料可以为氮化硅或氮氧化硅。

57.具体的,在一些实施例中,参考图2,提供一种太阳能电池片,包括:衬底201,衬底201的材料可以为单晶硅、多晶硅或类单晶硅等硅片;在衬底201上具有发射极层202,发射极层202的材料可以为n型扩散层或p型扩散层;在发射极层202上具有钝化层203,钝化层203的材料可以为氧化镓或氧化钼;在钝化层203上具有减反射膜204,减反射膜204的材料可以为氮化硅或氮氧化硅,钝化层203为后续形成的太阳能电池片的钝化结构的一部分,减反射膜204也为太阳能电池片的钝化结构的一部分,减反射膜204与钝化层203共同构成太阳能电池片的钝化结构。

58.图4为本技术另一实施例提供的太阳能电池片的结构示意图;图5为本技术另一实施例提供的太阳能电池片的结构示意图;图6为本技术另一实施例提供的太阳能电池片的结构示意图。

59.在另一些实施例中,参考图4~图6,减反射膜204包括依次堆叠的第一减反射膜

214和第二减反射膜224。

60.第一减反射膜214为常规起到抗反射作用的膜层,后续再根据边缘区域a需要加厚的情况更准确的形成第二减反射膜224以提高边缘区域a的厚度,进而提升边缘区域a的强度。

61.第一减反射膜214的材料和第二减反射膜224的材料相同,具体可以为氮化硅或氮氧化硅有利于简化形成工艺,在不用更换反应源的情况下完成两次成膜处理,而且第一减反射膜214和第二减反射膜223的材料相同,两层减反射膜接触面的粘合性更好,不易脱落。在另一些实施例中,第一减反射膜的材料也可以与第二减反射膜的材料不同,第一减反射膜的材料为氮化硅,第二减反射膜的材料为氮氧化硅,第一减反射膜的材料和第二减反射膜的材料不同并不会影响减反射膜的钝化效果和抗反射效果。

62.参考图4,位于中间区域b的第一减反射膜214的厚度与位于边缘区域a的第一减反射膜214的厚度相同。所以第一减反射膜214不改变边缘区域a和中间区域b的厚度差异情况,只形成具有抗反射作用的第一减反射膜214,方便后续形成第二减反射膜224的工艺只考虑边缘区域a和中间区域b的厚度差异情况。

63.具体地,第二减反射膜224位于边缘区域a的第一减反射膜214表面。

64.通过控制反应区域,只在边缘区域a形成第二减反射膜224;由于已经在钝化层203整个表面形成了第一减反射膜214,整个太阳能电池片已经都具有抗反射性能,所以第二减反射膜224只为增加边缘区域a厚度,在增强边缘区域a强度的同时,减少工艺成本。

65.在垂直于钝化层203表面的方向上,位于边缘区域a的第二减反射膜224的厚度为3微米~10微米,具体可以为5微米、7微米或9微米。第二减反射膜224的厚度在上述范围内,在增厚了太阳能电池片边缘区域a的同时,不会导致第二减反射膜224因为过厚造成太阳能电池片表面不平整。

66.在另一些实施例中,参考图5,第二减反射膜224位于整个第一减反射膜214表面,在垂直于钝化层203表面的方向上,位于边缘区域a的第二减反射膜224的厚度大于位于中间区域b的第二减反射膜224的厚度。

67.第二减反射膜224位于整个第一减反射膜214表面,避免了只在边缘区域a形成第二减反射膜224时需要控制反应范围的工序;通过控制不同区域的反应源的量达到在不同区域形成不同膜厚的第二减反射膜224的目的。

68.在另一实施例中,参考图6,位于中间区域b的第一减反射膜214的厚度与位于边缘区域a的第一减反射膜214的厚度相同;第二减反射膜224位于边缘区域a的第一减反射膜214表面,且第二减反射膜224的上表面高出位于中间区域b的第一减反射膜214的上表面。

69.第二减反射膜224的上表面高出位于中间区域b的第一减反射膜214的上表面;第二减反射膜224不仅弥补了边缘区域a原本低于中间区域b的厚度,还高出中间区域b,进一步加强了易破片或隐裂的边缘区域a的强度。

70.第二减反射膜224的上表面高出位于中间区域b的第一减反射膜214的上表面的厚度为1毫米~2毫米,高出的厚度在上述范围内,在增厚了太阳能电池片边缘区域a的同时,不会导致第二减反射膜224因为过厚造成太阳能电池片表面不平整。

71.一些实施例提供的太阳能电池片,由于位于中间区域b的减反射膜204的厚度小于位于边缘区域a的减反射膜204的厚度,所以位于中间区域b的初始太阳能电池片200和减反

射膜204的厚度和小于等于位于边缘区域a的初始太阳能电池片200和减反射膜204的厚度和,使得太阳能电池片的边缘区域a的厚度较厚,提高了太阳能电池片边缘区域a的强度,在后续的工艺制程中,可以有效避免太阳能电池片边缘区域a发生破片或隐裂现象;不仅使得太阳能电池片的边缘区域a加厚,还形成有利于降低光照反射率的减反射膜204,在增加边缘区域a厚度的同时没有增加额外的制程工艺,有利于节省工艺成本。

72.本技术另一实施例提供一种与上述太阳能电池片对应的太阳能电池片的制造方法,以下将结合附图对本技术另一实施例提供的太阳能电池片的制造方法进行详细说明。

73.图7~图13为本技术一实施例提供的太阳能电池片的制造方法的各步骤对应的结构示意图。

74.在一些实施例中,参考图7,形成初始太阳能电池片300,初始太阳能电池片300包括中间区域b以及环绕中间区域b的边缘区域a,初始太阳能电池片300包括依次堆叠的衬底301、发射极层302和钝化层303。

75.在一些实施例中,太阳能电池片可以为双面电池片,双面电池片的相对的正面和背面在太阳光的直接或间接照射下,内部发生电子跃迁,从而形成微小电流,再经过若干个副栅线和主栅线的汇集成较大的电流后对外输出,实现光能转化为电能。在另一些实施例中,太阳能电池片为单面电池片,太阳能电池片的正面为受光面,背面为背光面。

76.在一些实施例中,在垂直于初始太阳能电池片300侧壁的方向上,边缘区域a的宽度为1毫米~4毫米,具体可以为2毫米或3毫米。边缘区域a的宽度在此范围内,不会影响中间区域b的结构构造。

77.其中,衬底301的材料可以为单晶硅、多晶硅或类单晶硅等硅片,硅片质量的好坏直接决定了太阳能电池转换效率的高低。衬底301的表面类型包括:绒面、抛光面或刻蚀面等。

78.衬底301用于接收太阳光并产生光生载流子,包括相对设置的正面和背面,可以理解的是,当太阳能电池片为双面电池片,衬底301的正面和背面都可以是接收太阳光线入射的表面。在另一些实施例中,当太阳能电池片为单面电池片,衬底的正面为受光面,背面为背光面。

79.在一些实施例中,衬底301表面具有发射极层302,且衬底201具备pn结结构,若衬底301的本征材料为p型单晶硅层,则其发射极层302为n型扩散层;若衬底301的本征材料为n型单晶硅层,则其发射极层302为p型扩散层。

80.在一些实施例中,对衬底301进行扩散处理,在衬底301表面形成掺杂层作为发射极层302。

81.扩散处理具有包括沉积阶段和推进阶段,沉积阶段在高温的情况下向衬底301提供扩散源,沉积时长6~8分钟;在推进阶段停止硼源的通入,维持反应腔室的温度,待温度稳定后,进行恒温推进,推进阶段时间为8分钟~12分钟。

82.在形成发射极层302之后,进行钝化处理,向发射极层302提供钝化源,钝化源和氧原子反应形成含氧化合物,含氧化合物形成钝化层303,钝化层303为后续形成的太阳能电池片的钝化结构的一部分;钝化源可以为镓源或钼源,形成的含氧化合物为氧化镓或氧化钼。

83.在一些实施例中,钝化处理的反应腔室的温度也可以等于扩散处理的反应腔室的

温度。钝化处理可以作为推进阶段的延续,可以不改变反应腔室的温度,使得推进阶段继续进行,形成质量更好的发射极层302。

84.在一些实施例中,在形成衬底301和发射极层302之后,进行去边处理,去除位于边缘区域a的部分发射极层302;在垂直于钝化层303表面的方向上,形成的初始太阳能电池片300中间区域b的厚度大于边缘区域a的厚度。这是由于在太阳能电池片的形成工艺中,形成的发射极层302包括一层玻璃层,该玻璃层位于太阳能电池片的表面,为了避免在太阳能电池片的边缘区域a出现短路现象而影响到太阳能电池片及其组件的性能,必须在钝化处理之前,采用去边工艺将位于边缘区域a的玻璃层去除,该处理工艺会减薄太阳能电池片边缘区域a的厚度,使得太阳能电池片边缘区域a厚度低于太阳能电池片的中间区域b的厚度,造成太阳能电池片边缘区域a较薄。

85.在另一些实施例中,在垂直于钝化层303表面的方向上,位于中间区域b的初始太阳能电池片300的厚度也可以与边缘区域a的初始太阳能电池片300的厚度相同。

86.在一些实施例中,参考图8,在形成钝化层303之后,进行成膜处理310,在钝化层303表面形成减反射膜304,在垂直于钝化层303表面的方向上,位于中间区域b的减反射膜304的厚度小于位于边缘区域a的减反射膜304的厚度;在垂直于钝化层303表面的方向上,位于中间区域b的初始太阳能电池片300和减反射膜304的厚度和小于等于位于边缘区域a的初始太阳能电池片300和减反射膜304的厚度和。

87.由于位于中间区域b的减反射膜304的厚度小于位于边缘区域a的减反射膜304的厚度,所以位于中间区域b的初始太阳能电池片300和减反射膜304的厚度和小于等于位于边缘区域a的初始太阳能电池片300和减反射膜304的厚度和,使得太阳能电池片的边缘区域a的厚度较厚,提高了太阳能电池片边缘区域a的强度,在后续的工艺制程中,可以有效避免太阳能电池片边缘区域a发生破片或隐裂等现象;同时由于成膜处理310不仅使得太阳能电池片的边缘区域a加厚,还形成有利于降低光照反射率的减反射膜304,在增加边缘区域a厚度的同时没有增加额外的制程工艺,有利于节省工艺成本。

88.在一些实施例中,采用等离子增强化学气相沉积工艺形成减反射膜304,减反射膜304的材料可以为氮化硅或氮氧化硅。在另一些实施例中,也可以采用物理气相沉积形成减反射膜。

89.在一些实施例中,可以在减反射膜304内掺杂氢原子,然后在高温和高光下进行退火工艺,在退火工艺中氢原子向太阳能电池片表面扩散,位于减反射膜304内的氢原子不仅可以增强减反射膜304的抗反射性能,而且在扩散后,可以钝化太阳能电池片的其他缺陷。

90.最后,利用丝网印刷设备在衬底301正面和背面印刷电极银浆,进行烧结,制备出硅晶体太阳能电池片。

91.在另一些实施例中,参考图9~图13,成膜处理310(参考图8)包括第一成膜处理320和第二成膜处理330:在第一成膜处理320阶段,在钝化层303表面形成第一减反射膜314;在第二成膜处理330阶段,在第一减反射膜314表面形成第二减反射膜324,第二减反射膜324和第一减反射膜314构成减反射膜304。

92.通过第一成膜处理320形成常规起到抗反射作用的第一减反射膜314,后续再根据边缘区域a需要加厚的情况进行第二成膜处理320,可以更准确的形成第二减反射膜324以提高边缘区域a的厚度,进而提升边缘区域a的强度。

93.形成的第一减反射膜314的材料和第二减反射膜324的材料相同,有利于简化制造工艺,在不用更换反应源的情况下完成两次成膜处理,而且第一减反射膜314和第二减反射膜323的材料相同,两层减反射膜接触面的粘合性更好,不易脱落。在另一些实施例中,第一减反射膜的材料也可以与第二减反射膜的材料不同。

94.参考图9,位于中间区域b的第一减反射膜314的厚度与位于边缘区域b的第一减反射膜314的厚度相同。所以第一次成膜处理320不改变边缘区域a和中间区域b的厚度差异情况,只形成具有抗反射作用的第一减反射膜314,方便后续的第二成膜处理只考虑边缘区域a和中间区域b的厚度差异情况。

95.具体地,参考图10,形成第二减反射膜324的方法包括:在位于边缘区域a的第一减反射膜314表面形成第二减反射膜324。

96.采用化学气相沉积工艺,通过控制反应区域,只在边缘区域a形成第二减反射膜324;由于已经在钝化层303整个表面形成了第一减反射膜314,整个太阳能电池片已经都具有抗反射性能,所以第二减反射膜324只为增加边缘区域a厚度,在增强边缘区域a强度的同时,减少工艺成本。

97.在垂直于钝化层303表面的方向上,位于边缘区域a的第二减反射膜324的厚度为3微米~10微米,具体可以为5微米、7微米或9微米。第二减反射膜324的厚度在上述范围内,在增厚了太阳能电池片边缘区域a的同时,不会导致第二减反射膜324因为过厚造成太阳能电池片表面不平整。

98.在另一些实施例中,参考图11,形成第二减反射膜324的方法还包括:在整个第一减反射膜314表面形成第二减反射膜324,在垂直于钝化层303表面的方向上,位于边缘区域a的第二减反射膜324的厚度大于位于中间区域b的第二减反射膜324的厚度。

99.采用化学气相沉积工艺在整个第一减反射膜314表面形成第二减反射膜324,避免了只在边缘区域a形成第二减反射膜324时需要控制反应范围的工序;通过控制不同区域的反应源的量达到在不同区域形成不同膜厚的第二减反射膜324的目的。在另一些实施例中,也可以采用物理气相沉积工艺形成第二减反射膜。

100.在另一些实施例中,形成第二减反射膜324的方法还包括:参考图12,在整个第一减反射膜314表面形成初始第二减反射膜334。

101.在整个第一减反射膜324表面形成初始第二减反射膜334,不用考虑反应范围和不同范围内反应源的量,简化制造工艺,形成初始第二减反射膜334的工艺步骤与形成第一减反射膜314的工艺步骤相同。

102.参考图13,去除位于中间区域b的初始第二减反射膜334(参考图12),剩余的位于边缘区域a的初始第二减反射膜334作为第二减反射膜324。

103.采用刻蚀工艺340去除位于中间区域b的初始第二减反射膜334,由于在形成初始第二减反射膜334之后,边缘区域a的太阳能电池片的厚度小于中间区域b的太阳能电池片的厚度,利于刻蚀工艺340使得边缘区域a的太阳能电池片的厚度大于中间区域b的太阳能电池片的厚度,提高太阳能电池片边缘区域a的强度,有效防止太阳能电池片在后续的工艺制程中边缘区域a破片或隐裂。

104.一些实施例提供的太阳能电池片的制造方法,在初始太阳能电池片300的表面进行成膜处理310,在钝化层303表面形成减反射膜304;由于位于中间区域b的减反射膜304的

厚度小于位于边缘区域a的减反射膜304的厚度,所以位于中间区域b的初始太阳能电池片300和减反射膜304的厚度和小于等于位于边缘区域a的初始太阳能电池片300和减反射膜304的厚度和,使得太阳能电池片的边缘区域a的厚度较厚,提高了太阳能电池片边缘区域a的强度,在后续的工艺制程中,可以有效避免太阳能电池片边缘区域a发生破片或隐裂现象;同时由于成膜处理310不仅使得太阳能电池片的边缘区域a加厚,还形成有利于降低光照反射率的减反射膜304,在增加边缘区域a厚度的同时没有增加额外的制程工艺,有利于节省工艺成本。

105.图14为本技术再一实施例提供的光伏组件的结构示意图。

106.参考图14,本技术另一实施例还提供一种光伏组件,包括:多个上述实施例提供的太阳能电池片401,;盖板,盖板位于太阳能电池片401的相对两侧;胶膜层,胶膜层位于太阳能电池片401和盖板之间。

107.由于在一些实施例提供的光伏组件中的太阳能电池片401与上述实施例相同,所以一些实施例中的太阳能电池片401包括位于钝化层上的减反射层,位于中间区域的初始太阳能电池片和减反射膜的厚度和小于等于位于边缘区域的初始太阳能电池片和减反射膜的厚度和。

108.所以太阳能电池片的边缘区域的厚度较厚,提高了太阳能电池片边缘区域的强度,在后续的工艺制程中,可以有效避免太阳能电池片边缘区域发生破片或隐裂现象;不仅使得太阳能电池片的边缘区域加厚,还形成有利于降低光照反射率的减反射膜,在增加边缘区域厚度的同时没有增加额外的制程工艺,有利于节省工艺成本。

109.在一些实施例中,多个太阳能电池片401可以通过焊带402形成电池串410,后续形成的盖板和胶膜层位于电池串410两侧。

110.在一些实施例中,盖板包括前板405和背板406,前板405为靠近光伏组件向阳侧的盖板,背板406为远离向阳侧的盖板,盖板对光伏组件起到保护支撑的作用;光伏组件还包括:引线,引线与电池串410中的至少一太阳能电池片401电连接,通过引线太阳能电池片401与接线盒电连接。

111.胶膜层包括第一胶膜层403和第二胶膜层404,第一胶膜层403位于前板405和电池串410之间,第二胶膜层404位于背板406和电池串410之间。

112.胶膜层的材料为eva(polyethylene vinylacetate,聚乙烯

‑

聚醋酸乙烯酯共聚物)胶膜层或poe(polyoxyethylene,聚氧化乙烯)胶膜层,胶膜层对光伏组件进行封装,可以防止环境中的水分子和电池串410接触,防止光伏组件的功率衰减。

113.由于该光伏组件的太阳能电池片401的具体结构与上述实施例中太阳能电池片的结构相同,其余变形结构和效果可参考上述实施例的描述,这里不再赘述。

114.本发明实施例提供一种光伏组件,光伏组件内的太阳能电池片401位于中间区域的减反射膜的厚度小于位于边缘区域的减反射膜的厚度,所以位于中间区域的初始太阳能电池片和减反射膜的厚度和小于等于位于边缘区域的初始太阳能电池片和减反射膜的厚度和,使得太阳能电池片401的边缘区域的厚度较厚,提高了太阳能电池片401边缘区域的强度,在后续的工艺制程中,可以有效避免太阳能电池片401边缘区域发生破片或隐裂现象;不仅使得太阳能电池片401的边缘区域加厚,还形成有利于降低光照反射率的减反射膜,在增加边缘区域厚度的同时没有增加额外的制程工艺,有利于节省工艺成本。

115.本领域的普通技术人员可以理解,上述各实施方式是实现本技术的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本技术的精神和范围。任何本领域技术人员,在不脱离本技术的精神和范围内,均可作各自更动与修改,因此本技术的保护范围应当以权利要求限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。