1.相关申请的交叉引用

2.本技术要求于2019年5月22日在韩国知识产权局提交的韩国专利申请第10

‑

2019

‑

0060051号和于2020年5月13日在韩国知识产权局提交的韩国专利申请第10

‑

2020

‑

0056953号的权益,通过引用将上述专利申请的公开内容作为整体结合在此。

3.本公开内容涉及一种用于锂二次电池的隔板层压体、一种包括该隔板层压体的电极组件、和一种包括该电极组件的锂二次电池。

背景技术:

4.由于化石燃料的使用迅速增加,对使用替代能源或清洁能源的需求日益增加,并且作为其中一部分,最积极研究的领域是使用电化学的发电和储能领域。

5.目前,二次电池是利用这种电化学能量的电化学装置的代表示例,并且其使用范围趋于逐渐扩大。

6.近来,随着对诸如便携式计算机、便携式电话和照相机的移动装置的技术开发和需求的增加,对作为能源的二次电池的需求迅速增加。在这样的二次电池中,已经对表现出高充电/放电特性和寿命特性并且对环境友好的锂二次电池进行了许多研究,并且已将该锂二次电池商业化并广泛使用。

7.内置于电池壳体中的电极组件是由正极/隔板/负极的层压结构构成的可充电和可放电的发电元件,并且被划分为:包卷型电极组件,其具有长片型正极和长片型负极在其间插入隔板的状态下卷绕的配置;堆叠型电极组件,其具有其中各自具有预定尺寸的多个正极和负极在两个电极之间设置有隔板的状态下顺序地堆叠的配置;或者作为它们的组合,即堆叠/折叠型电极组件,其具有将双电池或全电池(包括正极、负极和隔板)卷绕成长片型隔离膜的结构;和层压/堆叠型电极组件,其具有在将双电池或全电池层压之后堆叠的配置。

8.此外,一般而言,锂二次电池具有其中将非水电解质浸渍到包括正极、负极和多孔隔板的电极组件中的结构。通常通过将包括正极活性材料的正极混合物涂覆到铝箔上来制造正极,并且通过将包括负极活性材料的负极混合物涂覆到铜箔上来制造负极。

9.通常,正极活性材料使用锂过渡金属氧化物,并且负极活性材料使用碳基材料。然而,最近,作为负极活性材料,使用锂金属本身的锂金属电池已被商业化。

10.通常,锂离子电池使用碳基材料(理论容量:372mah/g)作为负极活性材料,而锂金属电池使用锂金属(理论容量:3600mah/g)作为负极活性材料,因此,锂金属电池具有理论上将能量增加10倍或更多的优点。

11.这种锂金属电池可以是铜集电器本身,或者是粘附至其表面的锂金属负极,并通过使用电化学反应进行放电/充电,其中从负极表面解吸的锂金属被离子化并经由电解质移动至正极(放电),并且从正极失去电子的锂离子经由电解质移动至负极,并从负极表面

还原和电沉积(充电)。

12.同时,锂二次电池由于各种因素而引起短路,并且作为示例,从正极活性材料溶出的过渡金属在负极表面上电沉积的点是金属柱的起始点,并且锂金属在该起始点进一步电沉积,结果,金属柱可能会穿过隔板的孔(pore)生长并与正极接触,从而引起微短路(micro

‑

short)。

13.这种微短路使锂金属电池面临许多危险,因为与碳基材料相比,锂金属具有更高的反应性。

14.这种微短路也可能会缩短锂二次电池的寿命。

技术实现要素:

15.技术问题

16.在本公开内容的一个实施方式中,通过沿着相邻隔板的边缘形成粘合剂层,从而在层压n个(然而,n≥2)隔板的同时在隔板之间形成分隔空间,即使与负极相邻的隔板被金属柱刺穿,在隔板之间形成的分隔空间也能够诱导垂直生长的金属柱沿水平方向生长,从而提供一种通过其余隔板能够抑制短路的用于锂二次电池的隔板层压体。

17.此外,通过在层压体内部的相邻隔板之间布置粘合剂层,该实施方式的隔板层压体适用于具有层压(lamination)结构的电极组件。

18.此外,当隔板层压体中包含的至少一个隔板由srs隔板或自立式有机/无机混合膜构成时,其机械强度优异,并且能够增强抵抗金属柱侵蚀的主要防御力。

19.技术方案

20.在整个说明书中,当零件被称为“包括”某个部件时,意味着它可以进一步包括其他部件,而不排除其他部件,除非另有说明。本文使用的术语“大约或近似”或“实质上”旨在具有与以允许的误差指定的数值或范围接近的含义,并且旨在防止为了理解本公开内容而披露的准确或绝对数值被任何不合情理的第三方非法或不公平地使用。此外,在整个说明书中,术语

“……

的步骤”并不意味着“用于

……

的步骤”。

21.在整个说明书中,包括在马库什类型描述中的术语“其组合”是指选自由马库什类型描述的组分构成的组中的一种或多种的混合物或组合,因此是指包括选自由所述组分构成的组中的一种或多种。

22.基于以上定义,将详细地描述本公开内容的实施方式。然而,这些实施方式仅是为了说明的目的而呈现,且本公开内容不限于此,并且本公开内容仅由稍后描述的权利要求的范围限定。

23.用于锂二次电池的隔板层压体

24.在本公开内容的一个实施方式中,提供一种用于锂二次电池的隔板层压体,其包括:n个(然而,n≥2)隔板;和位于相邻隔板之间的n

‑

1个粘合剂层,其中所述n

‑

1个粘合剂层分别沿着相邻隔板的边缘形成,以便在隔板之间形成分隔空间。

25.所述隔板层压体是通过层压n个(然而,n≥2)隔板而得到的层压体。因此,与使用一个隔板的情况相比,可以增加总厚度,从而提高了机械强度。

26.然而,为了防止隔板层压体的厚度变得过厚,n的上限可以为5,具体为3。在该范围内,隔板层压体的总厚度可以满足1μm至60μm,具体地为9μm至30μm。

27.另一方面,与使用具有上述相同厚度的一个隔板的情况不同,在所述隔板层压体中,即使在隔板层压体中与负极相邻的一个隔板被金属柱刺穿,也可以通过与之相邻的另一个隔板来抑制金属柱的生长。金属柱的生长方向可以通过由下面描述的粘合剂层形成的隔板之间的分隔空间而从垂直方向改变为水平方向。

28.n个隔板的每一个可以使用具有各种结构和组成的隔板,并且可包括但不限于所有常规已知的结构。

29.例如,n个隔板的每一个可以选自由单面srs隔板、双面srs隔板、聚烯烃织物、自立式有机/无机混合膜、和聚合物基隔板构成的组中的一种。

30.srs隔板具有将有机/无机复合多孔涂层涂覆在聚烯烃基基板上的结构。

31.关于这种srs隔板的具体内容,通过引用将本技术人提交的韩国专利申请第10

‑

2009

‑

0018123号中披露的内容结合在此。

32.具体地,有机/无机复合多孔涂层包括无机颗粒和粘合剂,所述粘合剂具有将所述无机颗粒彼此粘合并将基板和涂层粘合的功能。

33.无机颗粒兼具着通过使得能够在无机颗粒之间形成空区域而起到形成微孔的作用以及起到能够保持物理形状的一种间隔物(spacer)的作用。此外,由于无机颗粒通常具有即使在200℃以上的高温下其物理性能也不会改变的性质,因此形成的有机/无机复合多孔涂层具有优异的耐热性。

34.无机颗粒没有特别限制,只要它们仅仅是电化学稳定的即可。即,可以在本公开内容中使用的无机颗粒没有特别限制,只要不在所应用的电池的工作电压范围(例如基于li/li

的0至5v)内发生氧化和/或还原反应即可。特别地,当使用具有离子传输能力的无机颗粒时,可以增加电化学元件中的离子电导率以改善性能,因此,期望离子电导率尽可能高。此外,当无机颗粒具有高密度时,不仅在制造过程中难以分散,而且在电池制造过程中还存在重量增加的问题。因此,期望密度尽可能小。此外,在具有高介电常数的无机材料的情况下,可以通过促进液体电解质中的电解质盐(诸如锂盐)的离解度的增加来提高电解质的离子电导率。最后,在具有导热性的无机颗粒的情况下,由于它们具有优异的吸热能力,因此热量局部地聚集以形成加热点,从而抑制了导致热失控的现象,这是更优选的。

35.由于上述原因,无机颗粒优选为选自由以下各者构成的组中的至少一种:(a)介电常数为1以上、5以上、和优选为10以上的高介电常数无机颗粒;(b)具有压电性(piezoelectricity)的无机颗粒;和(c)具有锂离子传输能力的无机颗粒。

36.介电常数为1以上的无机颗粒的非限制性示例包括选自由al2o3、srtio3、sno2、ceo2、mgo、nio、cao、zno、zro2、y2o3、tio2、sio2、sic及其混合物构成的组中的任一种。当将具有高介电常数的无机颗粒、具有压电性的无机颗粒和具有锂离子传输能力的无机颗粒混合并使用时,由此产生的协同作用可以加倍。

37.具有压电性(piezoelectricity)的无机颗粒是指在常压下是绝缘体,但是当在其上施加一定范围的压力时,由于其内部结构的改变而具有允许电流流动的物理特性的材料。当通过施加一定范围的压力将无机颗粒拉伸或压缩时,无机颗粒不仅显示出100或以上的高介电常数,而且它们在一个表面上带正电,而在另一表面上带负电。因此,它们可以是具有引起两个表面之间的电位差的功能的材料。

38.当将具有上述特性的无机颗粒用作无机涂层组分时,在由于外部撞击(诸如局部

挤压(local crush)、钉子(nail)或类似者)而导致在正极和负极之间发生内部短路时,通过涂覆的无机颗粒防止了正极和负极彼此直接接触。另外,无机颗粒的这种压电性甚至可以允许通过外部冲击在颗粒中产生电位差,从而允许电子移动,即,两个电极之间的微小电流流动,从而可以实现电池电压的缓慢降低并提高电池的安全性。

39.具有压电性的无机颗粒的示例包括batio3、pb(zr,ti)o3(pzt)、pb1‑

x

la

x

zr1‑

y

ti

y

o3(plzt)、pb(mg3nb

2/3

)o3‑

pbtio3(pmn

‑

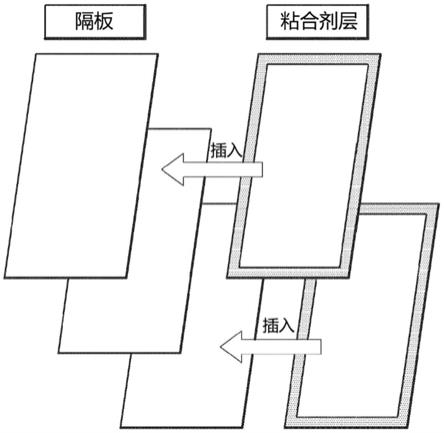

pt)、二氧化铪(hafnia,hfo2)或它们的混合物,但不限于此。

40.具有锂离子传输能力的无机颗粒是指包含锂元素并且具有在不储存锂的情况下传输锂离子的能力的无机颗粒。具有锂离子传输能力的无机颗粒由于存在于颗粒结构中的一种缺陷(defect)而可以传输和移动锂离子,因此可以防止由于形成隔板而引起的锂迁移率降低,从而防止电池容量的降低。

41.具有锂离子传输能力的无机颗粒的示例包括:磷酸锂(li3po4);磷酸钛锂(li

x

ti

y

(po4)3,0<x<2,0<y<3);磷酸钛铝锂(li

x

al

y

ti

z

(po4)3,0<x<2,0<y<1,0<z<3);(lialtip)

x

o

y

型玻璃(0<x<4,0<y<13),诸如14li2o

‑

9al2o3‑

38tio2‑

39p2o5;钛酸锂镧(li

x

la

y

tio3,0<x<2,0<y<3);硫代磷酸锗锂(li

x

ge

y

p

z

s

w

,0<x<4,0<y<1,0<z<1,0<w<5),诸如li

3.25

ge

0.25

p

0.75

s4;氮化锂(li

x

n

y

,0<x<4,0<y<2),诸如li3n;sis2型玻璃(li

x

si

y

s

z

,0<x<3,0<y<2,0<z<4),诸如li3po4‑

li2s

‑

sis2;p2s5型玻璃(li

x

p

y

s

z

,0<x<3,0<y<3,0<z<7),诸如lii

‑

li2s

‑

p2s5;和它们的混合物,但不限于此。

42.当将具有高介电常数的无机颗粒、具有压电性的无机颗粒和具有锂离子传输能力的无机颗粒混合并使用时,由此产生的协同作用可以加倍。

43.尽管对无机颗粒的尺寸没有限制,但是为了形成具有均匀厚度的膜并确保合适的孔隙率,无机颗粒优选地具有0.001μm至10μm的尺寸。如果无机颗粒的尺寸小于0.001μm,则无机颗粒的分散性差,从而可能难以在有机/无机复合多孔涂层的生产过程中调节物理特性。如果尺寸大于10μm,则隔板具有增加的厚度,导致机械性能降低。此外,这种过大的孔无法起到充分的绝缘作用并且可增加在电池的充电/放电期间产生内部短路的可能性。

44.另一方面,作为另一成分的粘合剂没有限制,只要其不与电解质发生副反应即可,但是特别地,可以使用玻璃化转变温度(glass transition temperature,tg)尽可能低、优选地在

‑

200℃至200℃的范围内的粘合剂。这是因为可以改善最终srs隔板的机械性能。

45.此外,更优选地使用具有离子传导性的聚合物作为粘合剂。这是为了不降低隔板中的锂离子迁移率。

46.因此,优选具有尽可能高的介电常数的粘合剂。实际上,由于盐在电解质溶液中的解离度取决于电解质溶剂的介电常数,因此随着粘合剂聚合物的介电常数的增加,可以提高盐在电解质中的解离度。粘合剂聚合物的介电常数可以为1或更大,具体地,在1.0至100的范围内(以1khz的频率测量),特别优选地,大于或等于10。

47.除了上述功能之外,粘合剂聚合物的特征还在于,当其被液体电解质溶胀时会凝胶化,因此显示出高溶胀度(degree of swelling)。实际上,当粘合剂是具有被电解质高溶胀度的聚合物时,在电池组装后注入的电解质渗透到该聚合物中,并且包含渗透的电解质的聚合物也具有电解质离子传导性。因此,优选地使用溶解度参数在15mpa

1/2

和45mpa

1/2

之间,更优选地在15mpa

1/2

和25mpa

1/2

之间,且在30mpa

1/2

和45mpa

1/2

之间的聚合物。如果粘合剂

聚合物的溶解度参数小于15mpa

1/2

或大于45mpa

1/2

,则难以利用常规的用于电池的液体电解质进行溶胀(swelling)。

48.粘合剂的示例包括选自包括以下各者构成的组中的一种:聚偏二氟乙烯(polyvinylidene fluoride,pvdf)、聚四氟乙烯(polytetrafluoroethylene,ptfe)、丁苯橡胶(styrene butadiene rubber,sbr)、聚偏二氟乙烯

‑

共

‑

六氟丙烯(polyvinylidene fluoride

‑

co

‑

hexafluoropropylene)、聚偏二氟乙烯

‑

共

‑

三氯乙烯(polyvinylidene fluoride

‑

cotrichloroethylene)、聚甲基丙烯酸甲酯(polymethyl methacrylate)、聚丙烯腈(polyacrylonitrile)、聚乙烯吡咯烷酮(polyvinylpyrrolidone)、聚醋酸乙烯酯(polyvinylacetate)、聚乙烯

‑

共

‑

醋酸乙烯酯(polyethylene

‑

co

‑

vinyl acetate)、聚环氧乙烷(polyethylene oxide)、醋酸纤维素(celluloseacetate)、醋酸丁酸纤维素(cellulose acetate butyrate)、醋酸丙酸纤维素(cellulose acetate propionate)、氰乙基普鲁兰多糖(cyanoethylpullulan)、氰乙基聚乙烯醇(cyanoethylpolyvinylalchol)、氰乙基纤维素(cyanoethylcellulose)、氰乙基蔗糖(cyanoethylsucrose)、普鲁兰多糖(pullulan)、羧甲基纤维素(carboxy methyl cellulose)、丙烯腈

‑

苯乙烯

‑

丁二烯共聚物(acrylonitrile

‑

styrene

‑

butadiene copolymer)、聚酰亚胺(polyimide)、和聚二元醇(polybinylalcohol)、或它们中的两种或更多种的混合物,但并不限于此。任何材料可以单独使用或组合使用,只要其具有上述特性即可。

49.无机颗粒和粘合剂的体积比也没有特别限制。

50.然而,为了在涂层中形成适当尺寸的孔以确保离子电导率,可以将无机颗粒和粘合剂的体积比调节在1:99至99:1的范围内,例如,可以控制为从40:60至60:40。在该范围内,随着无机颗粒相对于粘合剂的体积增加,隔板的孔隙率增加,这导致隔板的厚度增加。另外,无机颗粒之间的孔的尺寸增加。此时,随着无机颗粒的尺寸(粒径)增加,无机颗粒之间的间隙距离(interstitial distance)增加,从而使涂层中的孔的尺寸增加。

51.在包括以这种方式混合了粘合剂和无机颗粒的有机/无机复合多孔涂层的srs隔板的情况下,srs隔板具有由无机颗粒之间的间隙体积(interstitial volume)形成的均匀的孔结构。通过这些孔,实现锂离子的顺畅移动,并且填充了大量的电解质,从而表现出高溶胀度。

52.此时,可以通过调节无机颗粒的粒径和含量来一并调控孔径和孔隙率。

53.此外,具有由无机颗粒和粘合剂制成的有机/无机复合多孔涂层的srs隔板由于无机颗粒的耐热性而不会引起高温热收缩。因此,由于即使在诸如高温、过充电、和外部冲击之类的内部或外部因素导致的极端条件下隔板也能得以维持,因此,有效地防止了短路,并且由于无机颗粒的吸热作用而可以延迟热失控。

54.除了无机颗粒和粘合剂之外,有机/无机复合多孔涂层可进一步包括公知的添加剂。

55.单面srs隔板是指具有在聚烯烃基基板的一侧形成有机/无机复合多孔涂层的结构的隔板。双面srs隔板是指具有在聚烯烃基基板的两侧形成有机/无机复合多孔涂层的结构的隔板。

56.聚烯烃基基板可以是用作本领域中的隔板所用的基板的多孔膜的形式。

57.聚烯烃基基板没有限制,只要其是聚烯烃基即可,例如,可以是由诸如乙烯均聚

物、丙烯均聚物、乙烯/丁烯共聚物、乙烯/己烯共聚物、和乙烯/甲基丙烯酸酯共聚物之类的聚烯烃基聚合物制成的多孔聚合物膜,或者是具有其两层或更多层的层压结构。

58.此外,聚烯烃基基板可具有相对于基板的总体积为20

‑

80体积%的孔隙率。如果基板的孔隙率小于20体积%,则包括该基板的锂二次电池的内部电阻可能会迅速增加。如果基板的孔隙率超过80体积%,则存在以下担忧:由于隔板的机械强度降低和形成过量的涂层,导致电池性能可能会劣化。

59.此外,基板可包括位于基板中的d50为1nm至500nm的第一孔。如果第一孔的d50小于1nm,则不易形成涂层,或者由于形成涂层而产生的改善效果不明显,如果第一孔的d50超过500nm,则存在隔板本身的机械强度降低的风险。

60.另一方面,可以用作n个隔板的聚烯烃织物也可以是聚烯烃基基板。

61.自立式有机/无机混合膜有时被称为全陶瓷(all ceramic)隔板,并且是指将上述srs隔板中的有机/无机复合多孔涂层形成为膜的形式的隔板。

62.这种自立式有机/无机混合膜可以通过在剥离膜上形成涂层然后除去剥离膜来制造。

63.当使用这种自立式有机/无机混合膜作为隔板时,如上所述的srs隔板的优点是可以以较薄的结构获得,并且因此,具有可以同时提高安全性和能量密度的效果。

64.可以通过以与自立式有机/无机混合膜相同的方式将各种聚合物树脂和粘合剂混合来制造聚合物基隔板。

65.在此,粘合剂可以是离子导电聚合物,如在srs隔板中所提及的。

66.这样的聚合物基隔板例如可以是:聚合物基聚合物膜,诸如聚乙烯和聚丙烯,或多孔离子导电聚合物膜,诸如多孔聚环氧乙烷(peo)、多孔聚丙烯腈(pan)、多孔聚甲基丙烯酸甲酯(pmma)、和多孔聚乙二醇甲基丙烯酸酯(pegma)。

67.另一方面,如上所述,当在隔板层压体的最外表面上形成srs隔板的有机/无机多孔复合涂层时,或者形成自立式有机/无机混合膜时,可以更有效地藉由无机颗粒实现防止微短路的效果。

68.因此,n个隔板中的至少一个可以是选自由单面srs隔板、双面srs隔板和自立式有机/无机混合膜构成的组中的一种。更具体地,位于最外侧的隔板可以是选自由单面srs隔板、双面srs隔板和自立式有机/无机混合膜构成的组中的一种。

69.另一方面,隔板层压体的整体厚度越厚,对安全性越有利,而隔板层压体的整体厚度越薄,对于提高锂二次电池的能量密度越有利,因此可以根据所需锂二次电池的性能自由选择、形成和组合该结构。

70.另一方面,在隔板层压体中,在相邻的隔板之间设置有n

‑

1个粘合剂层。n

‑

1个粘合剂层可以分别与位于该层上方和下方的隔板接触。

71.例如,当在隔板层压体中包括两个隔板时,一个粘合剂层可以位于隔板之间。此外,当在隔板层压体中包括三个隔板时,一个粘合剂层位于相邻的隔板之间,由此可以包括总共两个粘合剂层。

72.以这种方式,可以通过n

‑

1个粘合剂层将n个隔板(然而,n≥2)彼此连接并固定,并且包括该隔板的用于锂二次电池的隔板层压体可以适合应用于具有层压(lamination)结构的电极组件。

73.在下文中,将更详细地描述粘合剂层。

74.粘合剂层

75.如上所述,根据一个实施方式的用于锂二次电池的隔板层压体包括其中层压了n个(然而,n≥2)隔板的层压体,并且n

‑

1个粘合剂层可以位于该层压体内部的相邻隔板之间。

76.在此,n

‑

1个粘合剂层沿着相邻的隔板的边缘形成,从而分别在隔板之间形成分隔空间。更具体地,n

‑

1个粘合剂层的每一个可以是其中中央部分敞开的框架(frame)的形式,并且通过这种类型的粘合剂层,可以将与粘合剂层相邻的隔板的边界部分彼此连接并固定。

77.在此,隔板的边缘和隔板的边界部分可以彼此重合。

78.例如,如图1所示,可以在隔板层压体内部的相邻隔板之间形成在隔板的整个边界部分上形成的框架(frame)形式的粘合剂层。

79.粘合剂层以涂层的形式形成在一侧隔板的边界部分上,将另一侧隔板层压,然后干燥以将隔板彼此连接并固定,粘合剂层以单独的粘合剂膜的形式制造,插置在隔板之间,然后通过加热、加压或两者进行层压,从而使相邻的隔板可以彼此连接并固定。由此,可以获得其中n个(然而,n≥2)隔板通过n

‑

1个粘合剂层而一体化的隔板层压体,其可以是所谓的“一体化”隔板。

80.在这种情况下,即使隔板层压体中与负极相邻的一个隔板被金属柱刺穿,也可以通过与之相邻的另一隔板来抑制金属柱的生长,然后在由位于隔板之间的粘合剂层所形成的分隔空间中,将金属柱的生长方向形成并限制在水平方向上。由此,可以有效地防止上述微短路的问题。

81.因此,根据本公开内容的粘合剂层的形成应当形成为在相邻的隔板之间形成分隔空间,并且这种分隔空间的形成非常重要。

82.同时,由每个粘合剂层形成的分隔空间的形状没有特别限制,并且可以是诸如矩形之类的多边形或圆形,并且在n

‑

1个粘合剂层中可以具有相同或不同的形状。

83.同时,分隔空间所占据的面积没有特别限制,并且在n

‑

1个粘合剂层中可以相同或不同。由于可以在隔板的边界部分上形成每个粘合剂层,因此可以根据边界部分的宽度来确定分隔空间的面积。

84.然而,当分隔空间变得太小并且形成粘合剂层的宽度变宽时,在负极表面上产生的金属柱很可能在粘合剂层的位置处生长。当金属柱以这种方式在粘合剂层中生长时,不能改变生长方向,因此,如上所述的防短路效果变差,这不是优选的。当分隔空间变得太大并且粘合剂层的宽度变窄时,不能有效地将隔板连接和固定,这不是优选的。

85.因此,分隔空间所占据的面积不受限制,但可以为50

‑

99面积%、50

‑

90面积%、50

‑

85面积%、或50

‑

80面积%,并且剩余的面积被粘合剂层占据,从而相邻的隔板可以粘附到粘合剂层上。

86.更具体地,由于分隔空间所占据的面积通常大于正极和负极的面积,所以其可以与稍后将描述并且也将在后面制造的电极组件中的正极或负极的面积相同,具体地,可以与在其中生长金属柱的负极的面积相同。

87.另一方面,粘合剂层的构成成分对相邻的隔板具有粘附性,并且没有特别限制,只

要是不损害电池特性的粘合剂材料即可。

88.更具体地,粘合剂层例如可包括选自由以下各者构成的组中的一种:聚偏二氟乙烯(polyvinylidene fluoride,pvdf)、聚四氟乙烯(polytetrafluoroethylene,ptfe)、丁苯橡胶(styrene butadiene rubber,sbr)、聚偏二氟乙烯

‑

共

‑

六氟丙烯(polyvinylidene fluoride

‑

co

‑

hexafluoropropylene)、聚偏二氟乙烯

‑

共

‑

三氯乙烯(polyvinylidene fluoride

‑

co

‑

trichloroethylene)、聚甲基丙烯酸甲酯(polymethyl methacrylate)、聚丙烯腈(polyacrylonitrile)、聚乙烯吡咯烷酮(polyvinylpyrrolidone)、聚醋酸乙烯酯(polyvinylacetate)、聚乙烯

‑

共

‑

醋酸乙烯酯(polyethylene

‑

co

‑

vinyl acetate)、聚环氧乙烷(polyethylene oxide)、醋酸纤维素(celluloseacetate)、醋酸丁酸纤维素(cellulose acetate butyrate)、醋酸丙酸纤维素(cellulose acetate propionate)、氰乙基普鲁兰多糖(cyanoethylpullulan)、氰乙基聚乙烯醇(cyanoethylpolyvinylalchol)、氰乙基纤维素(cyanoethylcellulose)、氰乙基蔗糖(cyanoethylsucrose)、普鲁兰多糖(pullulan)、羧甲基纤维素(carboxy methyl cellulose)、丙烯腈

‑

苯乙烯

‑

丁二烯共聚物(acrylonitrile

‑

styrene

‑

butadiene copolymer)、聚酰亚胺(polyimide)、和聚乙烯醇(polyvinylalcohol)、或它们中的两种或更多种的混合物。

89.粘合剂层的厚度提供了足够的分隔空间以改变金属柱的生长方向,其中为了解决隔板层压体的总厚度过厚以及包括该隔板层压体的锂离子电池的能量密度降低的问题,优选适当地设定厚度,具体地,厚度可以形成为0.01μm至100μm,更具体地,可以形成为0.1μm至10μm。

90.用于锂二次电池的隔板层压体的制造方法

91.根据一个实施方式的用于锂二次电池的隔板层压体的制造方法没有特别限制,只要其是能够形成上述结构的方法即可。

92.当如稍后描述的实施例1中那样使用两个隔板时,可以通过以下方法来制造隔板层压体:将其中一个隔板用作上隔板,使用另一个隔板作为下隔板,沿着上隔板或下隔板的边缘涂覆粘合剂层,然后将上隔板和下隔板层压,并干燥该粘合剂层。或者,可以通过在上隔板和下隔板之间插入膜形式的粘合剂层然后进行层压来制造隔板层压体。

93.在此,边缘与边界部分相同,是指与隔板的四个角相邻的部分的区域。特定宽度与上述相同,并且是图1中形成粘合剂层的部分。

94.此外,如稍后描述的实施例2那样使用三个隔板时,将一个隔板用作上隔板,将另一个隔板用作下隔板,并将再一个隔板用作中间隔板,由此如使用两个隔板的情况那样形成粘合剂层,使得隔板可以沿着相邻隔板的边缘被粘附。

95.电极组件和包括该电极组件的锂二次电池

96.在本公开内容的另一实施方式中,提供一种电极组件,其包括:负极;正极;以及位于负极和正极之间的上述一个实施方式的隔板层压体。

97.此时,隔板层压体在四个角处大于负极和正极的面积。形成在隔板层压体上的粘合剂层可以沿着隔板层压体中包括的隔板的边缘形成在不面对负极或正极的部分处。

98.当以这种方式仅在不面对负极和正极的部分形成粘合剂层时,在能够粘附隔板的同时,粘合剂层不会干扰负极和正极的锂离子,并且在负极和正极之间形成分隔空间。因此,容易改变从负极生长的金属柱的生长方向。更具体地,为了在从负极生长的金属柱的生

长位置处提供分隔空间,可以沿着隔板层压体中包括的隔板的边缘在不面对负极的部分处形成粘合剂层。

99.作为示例,在图2至图11中示出了单元电极组件,该单元电极组件包括通过将两种或三种不同类型的隔板结合而制成的隔板层压体。

100.如图2至图11中所示,可以对包括在隔板层压体中的隔板的类型进行各种组合,并且将在它们之间形成的粘合剂层形成在内部的相邻隔板之间。

101.此外,此时,沿着隔板的边缘在不面对正极或负极的部分处形成粘合剂层。

102.另一方面,在电极组件包括上述一个实施方式的隔板层压体时,该电极组件可以以堆叠工序、层压和堆叠工序、堆叠和折叠工序、包卷工序、以及之字形折叠工序的各种方式实现。

103.此外,在本公开内容的另一实施方式中,提供一种包括所述电极组件的锂二次电池。例如,所述锂二次电池可在电极组件中包括电解质。

104.当在20℃至30℃的温度范围内以0.1c的恒定电流将锂二次电池充电直至达到4.25v,然后以0.5c的恒定电流将锂二次电池放电直至达到3.0v时,称为一次充电/放电循环,在根据以下方程式1的容量保持率达到80%时,n可以为30以上,具体地为35以上,且更具体地为40以上:

105.[方程式1]容量保持率(%)=100

×

{n次循环后的放电容量}/{1次循环后的放电容量}

[0106]

关于应用于一个实施方式的锂二次电池的隔板层压体的详细描述与上述相同,并且在下文中,将详细描述除隔板以外的电池部件。

[0107]

负极

[0108]

通常,锂二次电池的负极可具有在负极集电器上形成包括负极活性材料的负极混合物的结构。

[0109]

负极集电器通常被制造为具有3微米至500微米的厚度。负极集电器没有特别限制,只要相应的电池具有高导电性且不在电池中引起化学变化即可。例如,负极集电器可由铜、不锈钢、铝、镍、钛、煅烧碳、或通过用碳、镍、钛、银或类似者对铜或不锈钢的表面进行表面处理而形成的材料来制成,或者可以使用铝镉合金或类似者。此外,与正极集电器类似,负极集电器可以在其表面上形成细微的凹凸,以增强负极活性材料的粘附性,并且可以以诸如膜、片、箔、网、多孔体、泡沫体、和无纺布结构之类的各种形式形成。

[0110]

负极活性材料的示例可包括:碳,诸如硬质石墨化碳和石墨基碳;金属复合氧化物,诸如li

x

fe2o3(0≤x≤1)、li

x

wo2(0≤x≤1)、sn

x

me1‑

x

me’y

o

z

(me:mn、fe、pb、ge;me’:al、b、p、si、元素周期表第1、2和3族元素、卤素;0<x≤1;1≤y≤3;1≤z≤8);锂钛氧化物、锂金属;锂合金;硅基合金;锡基合金;金属氧化物,诸如sno、sno2、pbo、pbo2、pb2o3、pb3o4、sb2o3、sb2o4、sb2o5、geo、geo2、bi2o3、bi2o4、和bi2o5;导电聚合物,诸如聚乙炔;li

‑

co

‑

ni基材料;和类似者。

[0111]

在此,如上所述,在根据本公开内容的锂二次电池中,将使用锂金属作为活性材料的二次电池用作锂金属电池,并且此外,可以是无锂电池,其中仅将集电器用作负极,通过放电从正极提供锂,并且将金属锂用作负极活性材料。

[0112]

因此,负极可以是仅由铜集电器制成的无锂负极(无li阳极,li free anode);或

者包括铜集电器和位于铜集电器上的锂金属层的锂金属负极。

[0113]

除了负极活性材料之外,负极混合物可进一步包括粘合剂,任选地包括导电材料、填料和类似者。

[0114]

粘合剂是有助于活性材料与其他固体之间的粘合的组分,其中,基于包含负极活性材料的负极混合物的总重量,粘合剂通常可以以0.1重量%至30重量%的量来添加。粘合剂的示例包括聚偏二氟乙烯、聚偏二氟乙烯

‑

六氟丙烯、聚乙烯醇、羧甲基纤维素(cmc)、淀粉、羟丙基纤维素、再生纤维素、聚乙烯吡咯烷酮、四氟乙烯、聚四氟乙烯、聚乙烯、聚丙烯、乙烯

‑

丙烯

‑

二烯三元共聚物(epdm)、磺化的epdm、丁苯橡胶、氟橡胶、各种共聚物和类似物。

[0115]

基于包含负极活性材料的负极混合物的总重量,导电材料以0.1重量%至30重量%的量来添加。这样的导电材料没有特别限制,只要相应的电池具有高导电性且不在电池中引起化学变化即可,并且例如,可以使用:石墨,诸如天然石墨和人造石墨;炭黑,诸如炭黑、乙炔黑、科琴黑、槽法炭黑、炉法炭黑、灯黑和热炭黑;导电纤维,诸如碳纤维和金属纤维;金属粉末,诸如氟化碳粉末、铝粉、和镍粉;导电晶须,诸如氧化锌和钛酸钾;导电金属氧化物,诸如钛氧化物;诸如聚苯撑衍生物之类的导电材料。

[0116]

正极

[0117]

锂二次电池的正极通常可具有在正极集电器上形成包括正极活性材料的正极混合物的结构。

[0118]

在正极活性材料的情况下,没有特别限制,只要其是能够可逆地嵌入和脱嵌锂离子的材料即可。例如,正极活性材料可包括由锂与钴、锰、镍或多种金属的组合构成的复合氧化物中的一种或多种。在更具体的示例中,可以将由以下化学式的任一者表示的化合物用作正极活性材料:li

a

a1‑

b

r

b

d2(其中,0.90≤a≤1.8且0≤b≤0.5);li

a

e1‑

b

r

b

o2‑

c

d

c

(其中,0.90≤a≤1.8,0≤b≤0.5,且0≤c≤0.05);lie2‑

b

r

b

o4‑

c

d

c

(其中,0≤b≤0.5,且0≤c≤0.05);li

a

ni1‑

b

‑

c

co

b

r

c

d

α

(其中,0.90≤a≤1.8,0≤b≤0.5,0≤c≤0.05且0<α≤2);li

a

ni1‑

b

‑

c

co

b

r

c

o2‑

α

z

α

(其中,0.90≤a≤1.8,0≤b≤0.5,0≤c≤0.05且0<α<2);li

a

ni1‑

b

‑

c

co

b

r

c

o2‑

α

z2(其中,0.90≤a≤1.8,0≤b≤0.5,0≤c≤0.05且0<α<2);li

a

ni1‑

b

‑

c

mn

b

r

c

d

α

(其中,0.90≤a≤1.8,0≤b≤0.5,0≤c≤0.05且0<α≤2);li

a

ni1‑

b

‑

c

mn

b

r

c

o2‑

α

z

α

(其中,0.90≤a≤1.8,0≤b≤0.5,0≤c≤0.05且0<α<2);li

a

ni1‑

b

‑

c

mn

b

r

c

o2‑

α

z2(其中,0.90≤a≤1.8,0≤b≤0.5,0≤c≤0.05且0<α<2);li

a

ni

b

e

c

g

d

o2(其中,0.90≤a≤1.8,0≤b≤0.9,0≤c≤0.5且0.001≤d≤0.1);li

a

ni

b

co

c

mn

d

geo2(其中,0.90≤a≤1.8,0≤b≤0.9,0≤c≤0.5,0≤d≤0.5且0.001≤e≤0.1);li

a

nig

b

o2(其中,0.90≤a≤1.8且0.001≤b≤0.1);li

a

cog

b

o2(其中,0.90≤a≤1.8且0.001≤b≤0.1);li

a

mng

b

o2(其中,0.90≤a≤1.8且0.001≤b≤0.1);li

a

mn2g

b

o4(其中,0.90≤a≤1.8且0.001≤b≤0.1);qo2;qs2;liqs2;v2o5;liv2o5;lito2;linivo4;li

(3

‑

f)

j2(po4)3(0≤f≤2);li

(3

‑

f)

fe2(po4)3(0≤f≤2);和lifepo4。

[0119]

在上述化学式中,a为ni、co、mn或其组合;r为al、ni、co、mn、cr、fe、mg、sr、v、稀土元素或其组合;d为o、f、s、p或其组合;e为co、mn或其组合;z为f、s、p或其组合;g为al、cr、mn、fe、mg、la、ce、sr、v或其组合;q为ti、mo、mn或其组合;t为cr、v、fe、sc、y或其组合;并且j为v、cr、mn、co、ni、cu或其组合。

[0120]

当然,也可以使用在上述化合物的表面具有涂层的材料,或者可以使用上述化合物与具有涂层的化合物的混合物。涂层可包括涂层元素化合物,诸如涂层元素氧化物、氢氧

化物、涂层元素羟基氧化物、涂层元素碳酸氧化物或涂层元素羟基碳酸酯。形成这些涂层的化合物可以是无定形的或结晶的。作为包括在涂层中的涂层元素,可以使用mg、al、co、k、na、ca、si、ti、v、sn、ge、ga、b、as、zr或它们的混合物。作为涂层形成工序,可以使用任何涂覆方法,只要其可以通过使用化合物中的这些元素而不会对正极活性材料的物理特性产生不利影响的方法(例如,喷涂法或浸渍法等)进行涂覆即可。由于这是本领域技术人员可以广泛理解的内容,因此将省略其详细描述。

[0121]

正极集电器通常被制造为具有3μm至500μm的厚度。正极集电器没有特别限制,只要相应的电池具有高导电性且不在电池中引起化学变化即可,并且例如,正极集电器可由不锈钢、铝、镍、钛、煅烧碳、或通过用碳、镍、钛、银或类似者对不锈钢或铝的表面进行表面处理而形成的材料来形成。集电器可以在其表面上形成细微的凹凸,以增强正极活性材料的粘附性,并且可以以诸如膜、片、箔、网、多孔体、泡沫体、和无纺布结构之类的各种形式形成。

[0122]

关于粘合剂和导电材料的详细描述与在负极中描述的相同。

[0123]

电解质

[0124]

锂二次电池的电解质可以是液体电解质(即,电解质溶液)或固体电解质。

[0125]

当锂二次电池的电解质是液体电解质时,其包括非水有机溶剂和锂盐。

[0126]

非水有机溶剂用作能够使与电池的电化学反应有关的离子移动的介质。非水有机溶剂可包括碳酸酯基、酯基、醚基、酮基、醇基或非质子溶剂。碳酸酯基溶剂的示例可包括碳酸二甲酯(dmc)、碳酸二乙酯(dec)、碳酸二丙酯(dpc)、碳酸甲丙酯(mpc)、碳酸乙丙酯(epc)、碳酸甲乙酯(mec)、碳酸乙烯酯(ec)、碳酸丙烯酯(pc)、碳酸丁烯酯(bc)和类似者。酯基溶剂的示例可包括乙酸甲酯、乙酸乙酯、乙酸正丙酯、1,1

‑

二甲基乙酸乙酯、丙酸甲酯、丙酸乙酯、γ

‑

丁内酯、癸内酯(decanolide)、戊内酯、甲戊内酯(mevalonolactone)、己内酯(caprolactone)和类似者。醚基溶剂的示例可包括1,2

‑

二甲氧基乙烷(1,2

‑

dimethoxyethane,dme)、二丁醚、四甘醇二甲醚、二甘醇二甲醚、2

‑

甲基四氢呋喃、四氢呋喃和类似者。酮基溶剂的示例可包括环己酮和类似者。醇基溶剂的示例可包括乙醇、异丙醇和类似者。非质子溶剂的示例可包括:腈,诸如r

‑

cn(其中r是c2至c20的直链、支链或环状烃基、双键、芳环或醚键);酰胺,诸如二甲基甲酰胺;二氧戊环,诸如1,3

‑

二氧戊环;环丁砜(sulfolane);和类似者。

[0127]

非水有机溶剂可以单独使用或以其两种或更多种的混合物使用。当溶剂以两种或更多种的组合使用时,可以根据所需的电池性能适当地控制其混合比,这是本领域技术人员可以广泛理解的。

[0128]

此外,在使用碳酸酯基溶剂的情况下,以环状(cyclic)碳酸酯和链状(chain)碳酸酯的混合物来使用这二者是有利的。在这种情况下,环状碳酸酯和链状碳酸酯以1:1至1:9的体积比混合,从而可以有利地展现电解质的性能。

[0129]

除了碳酸酯基溶剂之外,非水有机溶剂可进一步包括芳烃基有机溶剂。在此,碳酸酯基溶剂和芳烃基有机溶剂可以以1:1至30:1的体积比混合。

[0130]

作为芳烃基有机溶剂,可以使用以下化学式1的芳烃基化合物。

[0131]

[化学式1]

[0132][0133]

在化学式1中,r1至r6各自独立地为氢、卤素、c1至c10烷基、c1至c10卤代烷基、或它们的组合。

[0134]

芳烃基有机溶剂可包括苯、氟苯、1,2

‑

二氟苯、1,3

‑

二氟苯、1,4

‑

二氟苯、1,2,3

‑

三氟苯、1,2,4

‑

三氟苯、氯苯、1,2

‑

二氯苯、1,3

‑

二氯苯、1,4

‑

二氯苯、1,2,3

‑

三氯苯、1,2,4

‑

三氯苯、碘苯、1,2

‑

二碘苯、1,3

‑

二碘苯、1,4

‑

二碘苯、1,2,3

‑

三碘苯、1,2,4

‑

三碘苯、甲苯、氟甲苯、1,2

‑

二氟甲苯、1,3

‑

二氟甲苯、1,4

‑

二氟甲苯、1,2,3

‑

三氟甲苯、1,2,4

‑

三氟甲苯、氯甲苯、1,2

‑

二氯甲苯、1,3

‑

二氯甲苯、1,4

‑

二氯甲苯、1,2,3

‑

三氯甲苯、1,2,4

‑

三氯甲苯、碘甲苯、1,2

‑

二碘甲苯、1,3

‑

二碘甲苯、1,4

‑

二碘甲苯、1,2,3

‑

三碘甲苯、1,2,4

‑

三碘甲苯、二甲苯及其组合。

[0135]

非水电解质可进一步包含碳酸亚乙烯酯或以下化学式2的碳酸乙烯酯基化合物,以提高电池寿命:

[0136]

[化学式2]

[0137][0138]

在化学式2中,r7和r8各自独立地是氢、卤素基、氰基(cn)、硝基(no2)或c1

‑

c5氟烷基,并且r7和r8的至少一者是卤素基、氰基(cn)、硝基(no2)或c1

‑

c5氟烷基。

[0139]

碳酸乙烯酯基化合物的代表性示例可包括碳酸二氟乙烯酯、碳酸氯乙烯酯、碳酸二氯乙烯酯、碳酸溴乙烯酯、碳酸二溴乙烯酯、碳酸硝基乙烯酯、碳酸氰基乙烯酯、碳酸氟乙烯酯和类似者。当进一步使用碳酸亚乙烯酯或碳酸乙烯酯基化合物时,可以适当地调节其使用量以提高寿命。

[0140]

在锂二次电池的电解质中,锂盐溶解在有机溶剂中以充当电池中的锂离子供应源,从而实现一个实施方式的锂二次电池的基本操作并且促进锂离子在正极和负极之间的移动。

[0141]

作为锂盐,通常可以使用广泛应用于电解质的锂盐。例如,如稍后描述的试验例中,可以使用双(氟磺酰基)酰亚胺锂(lithium bis(fluorosulfonyl)imide,lifsi),但另外可以使用lipf6、libf4、lisbf6、liasf6、lic4f9so3、liclo4、lialo2、lialcl4、lin(c

x

f

2x 1

so2)(c

y

f

2y 1

so2)(其中,x和y为自然数)、licl、lii、lib(c2o4)2(双(草酸)硼酸锂(lithium bis(oxalato)borate);libob)或其组合,但不限于此。

[0142]

此外,在电解质中,可以将锂盐的浓度控制在0.1m至5.0m的范围内。在该范围内,电解质可具有足够的导电性和粘度,使得锂离子可在一个实施方式的锂二次电池内有效地

移动。然而,这仅是示例,并且本公开内容不限于此。

[0143]

相反,当锂二次电池的电解质是固体电解质时,可以使用的固体电解质没有特别限制。所述一个实施方式的锂二次电池不仅可以在用作小型装置的电源的单元电池中使用,而且可以用作包括多个电池单元的中型或大型电池模块中的单元电池。此外,可以配置包括所述电池模块的电池组。

[0144]

有益效果

[0145]

在应用一个实施方式的隔板层压体的情况下,即使在锂二次电池的驱动期间金属柱在负极的表面上生长,金属柱的生长方向也可以在隔板层压体中的隔板的分隔空间之间沿水平方向改变,这样,能够有效地防止微短(micro short)路。

[0146]

此外,当使用包含有机/无机混合物的涂层、膜等作为隔板时,可以更有效地防止局部短路。

[0147]

同时,由于隔板藉由插置在相邻隔板之间的粘合剂层而一体化,所以根据一个实施方式的隔板可适合应用于包括该层压(lamination)结构的电极组件。

附图说明

[0148]

图1示意性地示出了根据本公开内容的实施方式的粘合剂层的可能形式及其应用形式。

[0149]

图2是根据本公开内容的实施方式的单元电极组件的示意图。

[0150]

图3是根据本公开内容的实施方式的单元电极组件的示意图。

[0151]

图4是根据本公开内容的实施方式的单元电极组件的示意图。

[0152]

图5是根据本公开内容的实施方式的单元电极组件的示意图。

[0153]

图6是根据本公开内容的实施方式的单元电极组件的示意图。

[0154]

图7是根据本公开内容的实施方式的单元电极组件的示意图。

[0155]

图8是根据本公开内容的实施方式的单元电极组件的示意图。

[0156]

图9是根据本公开内容的实施方式的单元电极组件的示意图。

[0157]

图10是根据本公开内容的实施方式的单元电极组件的示意图。

[0158]

图11是根据本公开内容的实施方式的单元电极组件的示意图。

[0159]

图12示出了评估稍后描述的实施例1至2以及比较例1至3的各个锂二次电池的电化学特性的结果。

[0160]

图13a和图13b示出了在稍后描述的比较例1的锂二次电池的驱动期间回收的隔板的观察结果。

[0161]

图14示出了在稍后描述的实施例1的锂二次电池的驱动期间回收的隔板的观察结果。

[0162]

图15示出了在稍后描述的实施例2的锂二次电池的驱动期间回收的隔板的观察结果。

具体实施方式

[0163]

在下文中,描述了本公开内容的优选实施例、比较例和用于评估它们的测试例。然而,以下实施例仅仅是本公开内容的优选实施例,并且本公开内容不限于以下实施例。

[0164]

实施例1

[0165]

(1)具有[单面srs隔板/粘合剂层/单面srs隔板]结构的隔板层压体的制造

[0166]

制备两个聚乙烯基板(宽度

×

长度

×

厚度:40mm

×

60mm

×

5μm,孔隙率40%),并使用浸涂法在每个表面上形成涂层。

[0167]

具体地,通过使用作为无机颗粒的具有500nm的d50粒径的al2o3粉末、作为粘合剂的pvdf、以及作为溶剂的nmp(n

‑

methyl

‑2‑

pyrrolidone,n

‑

甲基

‑2‑

吡咯烷酮)来制备涂覆溶液。然而,将该涂覆溶液的总重量(100重量%)中的固体成分的含量设定为30重量%,将无机颗粒与粘合剂的体积比设定为6:1。

[0168]

对于每个聚乙烯基板,仅将总厚度的20%浸入涂覆溶液中3分钟,然后将其取出并于80℃干燥60分钟。

[0169]

由此,获得了两个单面srs隔板。

[0170]

其中一个用作上隔板,另一个用作下隔板。

[0171]

设置上隔板和下隔板,使涂层如图2所示面向外表面,并在它们之间放置1μm的间隙。将粘合剂膜(厚度:1μm)作为粘合剂层插入间隙中,然后使用辊压(roll press)装置在90℃的温度和5.0mpa的压力的条件下层压3秒。

[0172]

在此,粘合剂膜由pvdf制成,并且总宽度

×

长度

×

厚度为40mm

×

60mm

×

3μm,并且在中央形成了宽度

×

长度

×

厚度为35mm

×

55mm

×

3μm的开口(参见图1)。

[0173]

由此,最终获得具有[单面srs隔板/粘合剂层/单面srs隔板]结构的一体化隔板层压体,将其称为实施例1的隔板层压体。

[0174]

(2)锂二次电池的制造

[0175]

使用35个实施例1的一体化隔板层压体,使用15个双面正极片(sheet)和16个双面负极片(sheet),并且在最外部使用两个单面正极片(sheet),堆叠(stacking)11个双电池(bicell),并以本领域已知的堆叠和折叠(stack&folding)工序进行组装,从而实现锂二次电池。

[0176]

在此,各个双面负极片是仅由10μm厚的铜箔(cu foil)集电器构成的无锂负极(li free anode)。此外,各个单面正极片是将作为正极活性材料的lini

0.6

co

0.2

mn

0.2

以4mah/cm2负载在12μm厚的al箔(al foil)集电器上的单面正极片。

[0177]

作为电解质,使用高浓度醚(ether)基电解质(在dme中为3.5m lifsi)来评估2ah堆叠电池(stack cell)。将3.5m lifsi(lithium bis(fluorosulfonyl)imide,双(氟磺酰基)酰亚胺锂)溶解在1,2

‑

二甲氧基乙烷(1,2

‑

dimethoxy ethane,dme)中,然后注入到组件中的隔板中。

[0178]

实施例2

[0179]

(1)具有[单面srs隔板/粘合剂层/聚乙烯织物/粘合剂层/单面srs隔板]结构的隔板层压体的制造

[0180]

制备3个聚乙烯基板(宽度

×

长度

×

厚度为40mm

×

60mm

×

5μm,孔隙率40%),并以与实施例1相同的方式在它们之中的两个聚乙烯基板上形成涂层,从而获得两个单面srs隔板(上隔板、下隔板)和一个聚乙烯织物隔板(中间隔板)。

[0181]

并且,如图11所示,将上隔板和下隔板的涂层设置为直接面向外表面,并且中间隔板插置在上隔板和下隔板之间,但是将上隔板和与之相对的中间隔板的一个表面之间的间

隙设置为1μm,并将下隔板和与之相对的中间隔板的另一表面之间的间隙设置为1μm。

[0182]

制备两个与实施例1中使用的那些相同的粘合剂膜,将粘合剂膜(厚度为1μm)插置到隔板之间的每个间隙中,然后以与实施例1相同的方式进行层压。

[0183]

由此,最终获得具有[单面srs隔板/粘合剂层/聚乙烯织物/粘合剂层/单面srs隔板]结构的隔板层压体,将其称为实施例2的隔板层压体。

[0184]

(2)锂二次电池的制造

[0185]

以与实施例1相同的方式制造锂二次电池,不同之处在于:使用实施例2的隔板层压体而非实施例1的隔板层压体。

[0186]

比较例1

[0187]

(1)双面srs隔板的制造

[0188]

制备一个聚乙烯基板(宽度

×

长度

×

厚度:40mm

×

60mm

×

5μm,孔隙率40%),并将其用作基板。

[0189]

在基板的两面上形成涂层。具体而言,在与实施例1相同的涂覆溶液中,将基板的整个表面浸渍3分钟,然后取出,并于80℃干燥60分钟。

[0190]

由此,最终获得双面srs隔板,将其称为比较例1的隔板层压体。

[0191]

(2)锂二次电池的制造

[0192]

以与实施例1相同的方式制造锂二次电池,不同之处在于:使用比较例1的隔板层压体而非实施例1的隔板层压体。

[0193]

比较例2

[0194]

(1)具有[单面srs隔板/单面srs隔板]结构的隔板层压体的制造

[0195]

以与实施例1相同的方式制备单面srs隔板,然后在没有粘合剂膜的情况下简单地层压,以制造具有[单面srs隔板/单面srs隔板]结构的隔板层压体。

[0196]

(2)锂二次电池的制造

[0197]

以与实施例1相同的方式制造锂二次电池,不同之处在于:使用比较例2的隔板层压体而非实施例1的隔板层压体。

[0198]

比较例3

[0199]

(1)具有[单面srs隔板/聚乙烯织物/单面srs隔板]结构的隔板层压体的制造

[0200]

以与实施例1相同的方式制备单面srs隔板,然后使用实施例2的聚乙烯基板在没有粘合剂膜的情况下简单地层压,以制造具有[单面srs隔板/聚乙烯织物/单面srs隔板]结构的隔板层压体。

[0201]

(2)锂二次电池的制造

[0202]

以与实施例1相同的方式制造锂二次电池,不同之处在于:使用比较例3的隔板层压体而非实施例1的隔板层压体。

[0203]

试验例1(锂二次电池的电化学性能的评估)

[0204]

将实施例1至2和比较例1的每个隔板层压体以堆叠

‑

折叠工序组装,从而使得能够作为锂二次电池进行驱动。

[0205]

然而,比较例2和3的每个隔板层压体不能被实现为包括诸如堆叠和折叠(stack&folding)以及层压和折叠(lamination&folding)的层压体的电极组件。

[0206]

具体地,比较例2和3的每个隔板包括两个或更多个隔板,但是相邻的隔板被独立

地分离,并且出现大量的不匹配,因此不能实现为包括层压体(lamination)的电极组件。

[0207]

因此,比较例2和3的每个隔板以本领域公知的硬币电池(coin cell)的形式组装,并实现为锂二次电池。

[0208]

将根据各个锂二次电池的充电/放电循环的放电容量归一化(normalize)为第一循环的放电容量,并且结果示于图12中。

[0209]

充电(charge):0.1c,cc/cv,4.25v,1/20c截止(cut

‑

off)

[0210]

放电(discharge):0.5c,cc,3.0v,截止(cut

‑

off)

[0211]

在此,为了提高试验结果的可靠性,在对各个锂二次电池进行3次充电/放电试验且发生了2次以上微短路的情况下,在下表1中表示为“是否发生微短路:存在”。此外,在“以0.1c充电/0.5c放电时容量保持率达到80%时的循环次数”的情形中,将通过三次充电/放电试验获得的结果进行算术平均并记录在下表1中。

[0212]

与此独立地,将锂二次电池在在恒定电流(cc)条件下以0.1c充电至4.25v,然后以0.1c放电至3v。放电容量的测量结果也在下表1中示出。

[0213]

[表1]

[0214][0215]

参照表1和图12,可以看出,实施例1至2的每个隔板层压体可以被实现为包括诸如堆叠和折叠(stack&folding)以及层压和折叠(lamination&folding)的层压体(lamination)的电极结构。这是因为,实施例1至2的每个隔板层压体包括两个或更多个基板,但是在相邻的基板之间分别插入有粘合剂膜而形成一体化隔板。

[0216]

此外,在实施例1至2的每个隔板层压体中,粘合剂膜仅与相邻隔板的边界部分接触,因此在相邻隔板之间部分地留下了分隔空间。相邻隔板之间的分隔空间会引起金属柱生长方向的改变,抑制了微短路并最终确保了电池寿命。

[0217]

具体而言,在实施例1至2的每个隔板层压体中,即使下隔板被从负极的表面朝向正极生长的金属柱刺穿,当金属柱的生长被中间隔板(实施例2)或上隔板(实施例1和2)阻挡时,可以使生长方向改变的金属柱在隔板之间的分隔空间中水平地生长,从而抑制了微短路。

[0218]

另一方面,比较例1的隔板层压体可以实现为包括诸如堆叠和折叠(stack&folding)以及层压和折叠(lamination&folding)的层压体(lamination)的电极结构。

[0219]

然而,在比较例1的隔板层压体中,其中相邻基板和涂层一体化形成的srs隔板不具有其中在两个隔板之间形成分隔空间的结构,因此,不可能诱导从负极生长的金属柱的

生长方向发生改变,并且无法抑制应用了该隔板的锂二次电池的微短路。

[0220]

实际上,根据图12,在比较例1的情况下,可以看出,在14个循环之后,出现充电容量过度增加的现象。此外,可以确认,由于在驱动的初始状态下发生了微短路,因此,应用了比较例1的隔板层压体的锂二次电池在容量保持率达到80%之前就停止了驱动。

[0221]

试验例2(观察是否发生微短路)

[0222]

将根据试验例1驱动的比较例1的锂二次电池在第14次循环时停止,然后分解以回收隔板。将由此回收的比较例1的隔板分别用数码相机和数码显微镜(dino

‑

lite digital microscope)拍摄,并将各拍摄图像于图13a和图13b中示出。

[0223]

具体而言,关于比较例1的回收隔板,基于厚度中心将两个表面分离,用数码相机拍摄,并在图13a中示出。按照图13a的从左到右的顺序,在回收隔板的两侧中,对应于与负极接触的表面的外部和内部、以及与正极接触的表面的内部和外部。

[0224]

此外,图13b是用数码显微镜拍摄的在回收的隔板的两侧之中与正极接触的表面的内部中所埋入的金属柱的照片。

[0225]

参照图13a和图13b,比较例1的双面srs隔板仅具有一个基板,因此容易受到从负极生长的金属柱的侵蚀,并且是上涂层和基板没有任何间隙地分别附着的结构,因此,可以知道金属柱的生长方向没有改变的空间。

[0226]

将根据试验例1驱动的实施例1的锂二次电池在第46次循环时(容量保持率达到80%时)停止,然后分解以回收隔板。将由此回收的实施例1的隔板层压体用数码相机拍摄,并将拍摄的图像于图14a和图14b中示出。

[0227]

具体而言,关于实施例1的回收的隔板层压体,示出了与正极接触的第一隔板和第二隔板的外部和内部。

[0228]

参照图14a和图14b,可以确认,在实施例1的隔板层压体中,第一隔板被刺穿,但是金属柱在第二隔板的表面上水平地生长,并且与正极接触的表面未被刺穿。

[0229]

此外,将根据试验例1驱动的实施例2的锂二次电池在第41次循环时(容量保持率达到80%时)在完全充电状态下停止,然后分解以回收隔板。将由此回收的实施例2的隔板层压体用数码相机拍摄,并将拍摄的图像于图15中示出。

[0230]

具体而言,关于实施例2的回收的隔板层压体,基于中间隔板将两个表面分离,然后用数码相机拍摄并于图15中示出。按照图15的从左到右的顺序,在回收隔板的两侧中,对应于与负极接触的表面的外部和内部、以及与正极接触的表面的内部和外部。

[0231]

参照图15,在实施例2的隔板层压体中,未发现被从负极生长的金属柱侵蚀的部分。

[0232]

据推测这是因为,与比较例1的使用1个隔板的情况相比,藉由层压三个隔板的结构,隔板的厚度被部分地加厚,因此具有优异的机械强度。

[0233]

即使在实施例2的隔板层压体中与负极接触的下隔板被金属柱侵蚀,金属柱的额外生长也将会被中间隔板阻挡。此外,在实施例2的隔板层压体中,在下隔板和中间隔板之间存在粘合剂层,并且该粘合剂层在隔板之间产生分隔空间,因此可以推断出停止了进一步生长的金属柱由于其生长方向在分隔空间中变为水平方向而不会引起短路。

[0234]

基于以上公开内容,本公开内容所属领域的普通技术人员将能够在本公开内容的范围内进行各种应用和修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。