1.本发明属于装夹方案设计、夹具设计技术领域,涉及一种机电作动器壳体的随行装夹装置。

背景技术:

2.机电作动器壳体作为机电伺服类产品的核心零件,是机电伺服机构中的主要承力结构件,其主要功能是位移输出装置、精密传动装置、位移反馈装置的安装载体,其加工精度和加工效率将直接决定机电伺服机构的控制精度和生产速度。

3.我所设计的系列机电作动器壳体,外形尺寸及形状各异,但各机电作动器壳体的结构特点及精度要求基本相同。其结构特点均为:薄壁、异型、开窗口。其精度要求均为:主孔系与外形结构形位精度要求较高。目前,主流的装夹定位方案主要是以零件本身形状结构进行定位装夹,加工零件四周型面时,采用芯轴定位,壳体中心定位孔与芯轴外圆配合实现定心,壳体定向孔与定位销配合实现定向,壳体ⅰ面于定位面配合实现定高,但因不同壳体之间定心孔01与定向孔02的尺寸不同,以及定心孔01与定向孔02之间的位置关系不同,导致所配套的定位芯轴工装只能适用于单一产品,不能多型号共用。在自动化生产模式下,为实现多型号混线24小时无人连续加工,需要配套大量芯轴工装,工装配套及管理成本高,不能满足自动化生产线的使用需求。因此如何设计一种可满足系列机电作动器壳体定位装夹需求的通用化定位装夹方式,及其可快速换装的通用化装夹装置,一直以来是制约机电作动器壳体多型号混线自动化加工,降低工装配套和管理成本的技术瓶颈。

技术实现要素:

4.本发明解决的技术问题是:克服现有技术的不足,提出一种机电作动器壳体的随行装夹装置,减少了所产品混线加工时的工装需求种类及数量,并满足多种机电作动器壳体定位装夹需求,且能快速换装。

5.本发明解决技术的方案是:

6.一种机电作动器壳体的随行装夹装置,包括底座、随行模块、2个定位销、2个圆柱销、12个螺栓和工艺夹头;其中,底座为方形板状结构;底座水平放置在外部3r标准托盘的上表面;2个圆柱销设置在底座底部的对角处;实现对底座和外部3r标准托盘的定位;其中8个螺栓沿周向均匀分布在底座的上表面,且通过8个螺栓实现对底座和外部3r标准托盘的固连;随行模块设置在底座的顶部;其中1个定位销设置在随行模块与底座之间,实现对随行模块与底座的校准定位;另外4个螺栓沿周向设置在随行模块的上表面,且通过该4个螺栓实现随行模块与底座的固连;工艺夹头轴向竖直固定安装在随行模块的顶部,工艺夹头与随行模块之间通过另1个定位销进行定位;实现对工艺夹头的装夹。

7.在上述的一种机电作动器壳体的随行装夹装置,底座的上表面中心设置有柱段;柱段轴向竖直设置在方形板状底座的上表面;柱段的顶部中心设置有凹槽;随行模块伸入筒段的凹槽中,实现对接。

8.在上述的一种机电作动器壳体的随行装夹装置,所述随行模块为轴向竖直放置的筒状结构;随行模块的外侧壁设置有限位台;限位台为环状结构,限位台套装在随行模块外侧壁的中部位置;随行模块与底座对接时,随行模块位于限位台下方的部分伸入柱段的凹槽中;限位台的下表面与柱段的顶部接触实现限位;随行模块的中心位置设置有台阶通孔。

9.在上述的一种机电作动器壳体的随行装夹装置,所述随行模块位于限位台下方部分与柱段的凹槽为间隙配合,间隙量不大于0.005mm,实现随行模块与底座同心且便于拆卸。

10.在上述的一种机电作动器壳体的随行装夹装置,所述工艺夹头的竖直底端设置有柱状凸台,工艺夹头与随行模块对接时,工艺夹头的柱状凸台伸入台阶通孔实现限位。

11.在上述的一种机电作动器壳体的随行装夹装置,所述工艺夹头的柱状凸台与台阶通孔为间隙配合,间隙量不大于0.005mm,实现对工艺夹头的定心。

12.在上述的一种机电作动器壳体的随行装夹装置,所述定位销为底端柱状头且顶端菱形头结构;其中1个定位销底端与底座配合、顶端与随行模块配合时,均采用间隙配合,间隙量不大于0.005mm。

13.在上述的一种机电作动器壳体的随行装夹装置,所述另外1个定位销底端与随行模块配合、顶端与工艺夹头配合时,均采用间隙配合,间隙量不大于0.005mm。

14.在上述的一种机电作动器壳体的随行装夹装置,所述圆柱销的顶端与底座为过盈配合;圆柱销的底端与外部3r标准托盘未间隙配合,间隙量不大于0.005mm。

15.在上述的一种机电作动器壳体的随行装夹装置,所述随行装夹装置的装配过程为:

16.通过2个圆柱销实现将底座定位到外部3r标准托盘上表面的待安装位置,通过其中8个螺栓实现将底座与外部3r标准托盘固连;

17.通过其中1个定位销实现将工艺夹头定位到随行模块的顶部,并将工艺夹头与随行模块固连;

18.通过另1个定位销实现带有工艺夹头的随行模块定位到柱段的凹槽中,通过另外4个螺栓实现将随行模块与底座固连,完成工艺夹头的装夹。

19.本发明与现有技术相比的有益效果是:

20.(1)本发明提出的增设统一形制的工艺夹头,加工过程中装夹工艺夹头的通用装夹方式,解决了系列化产品中不同型号产品定位基准不统一,及同一产品不同加工工序定位基准不统一的问题;

21.(2)本发明提出的装夹方式,有效避免了因工序间定位基准不统一导致的误差积累,可有效提高产品加工质量和一致性;

22.(3)本发明提出的装夹工艺夹头的定位方式,夹紧力不直接作用于工件本身,可有效避免因夹紧力导致的工件变形现象;

23.(4)本发明提出的装夹工艺夹头的定位方式,可使工装需求单一化,有效缩减工装配套需求,节约产品制造成本;

24.(5)本发明设计的随行装置可以实现工件的自动定心和定向,避免“一件一找正”,大幅提高生产效率,降低劳动者工作强度;

25.(6)本发明设计的随行装置随行部分及定位部分规格尺寸精度统一,互换性高,可

实现“一装多用”节约工装配套成本;

26.(7)本发明设计的随行装置仅通过8个螺钉锁紧,即可完成安装,操作简单;

27.(8)本发明设计的随行装置在使用过程中,工件的定位精度由随行部分和定位部分的配合精度保证,可有效确保产品的质量一致性;

28.(9)本发明可实现一次装夹,加工外形及内孔;

29.(10)本发明为自动化生产线的多产品混线加工提供了工装低成本解决方案和思路;

30.(11)本发明适用于自动化生产模式下的系列壳体产品的工艺改进和工装设计,不仅可以应用于机电作动器产品,而且适用于所有类似结构的壳体类零件的加工。

附图说明

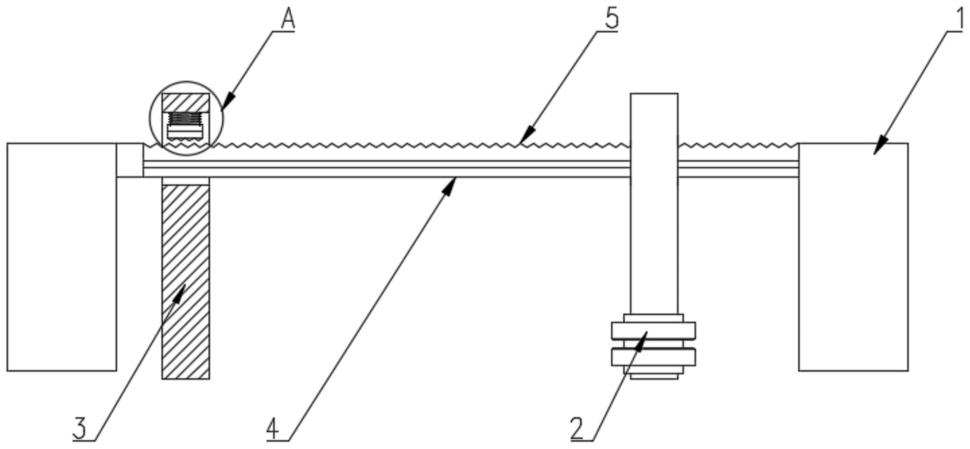

31.图1为本发明随行装夹装置爆炸示意图;

32.图2为本发明底座剖视图;

33.图3为本发明随行模块剖视图。

具体实施方式

34.下面结合实施例对本发明作进一步阐述。

35.本发明提供一种机电作动器壳体的随行装夹装置,通过增设工艺夹头的方式,规避产品自身结构差异性,在产品自身结构之外,增设统一工艺夹头作为定位装夹基准,改变零件的定位装夹模式,使各型号机电作动器壳体定位基准统一化,简化工装配套种类和数量,为后续通用化随行工装的应用提供了必要条件。

36.随行装夹装置,如图1所示,具体包括底座1、随行模块2、2个定位销3、2个圆柱销4、12个螺栓5和工艺夹头6;其中,底座1为方形板状结构;底座1水平放置在外部3r标准托盘的上表面;2个圆柱销4设置在底座1底部的对角处;实现对底座1和外部3r标准托盘的定位;其中8个螺栓5沿周向均匀分布在底座1的上表面,且通过8个螺栓5实现对底座1和外部3r标准托盘的固连;随行模块2设置在底座1的顶部;其中1个定位销3设置在随行模块2与底座1之间,实现对随行模块2与底座1的校准定位;另外4个螺栓5沿周向设置在随行模块2的上表面,且通过该4个螺栓5实现随行模块2与底座1的固连;工艺夹头6轴向竖直固定安装在随行模块2的顶部,工艺夹头6与随行模块2之间通过另1个定位销3进行定位;实现对工艺夹头6的装夹。

37.如图2所示,底座1的上表面中心设置有柱段11;柱段11轴向竖直设置在方形板状底座1的上表面;柱段11的顶部中心设置有凹槽;随行模块2伸入筒段11的凹槽中,实现对接。

38.如图3所示,随行模块2为轴向竖直放置的筒状结构;随行模块2的外侧壁设置有限位台21;限位台21为环状结构,限位台21套装在随行模块2外侧壁的中部位置;随行模块2与底座1对接时,随行模块2位于限位台21下方的部分伸入柱段11的凹槽中;限位台21的下表面与柱段11的顶部接触实现限位;随行模块2的中心位置设置有台阶通孔22。

39.随行模块2位于限位台21下方部分与柱段11的凹槽为间隙配合,间隙量不大于0.005mm,实现随行模块2与底座1同心且便于拆卸。

40.工艺夹头6的竖直底端设置有柱状凸台,工艺夹头6与随行模块2对接时,工艺夹头6的柱状凸台伸入台阶通孔22实现限位。工艺夹头6的柱状凸台与台阶通孔22为间隙配合,间隙量不大于0.005mm,实现对工艺夹头6的定心。工艺夹头6的端面与随行模块2的上端面贴合,从而实现工件的完全定位。通过螺栓穿过随行模块2与工艺夹头6并配合拧紧,实现工艺夹头6与随行模块2的固定。

41.定位销3为底端柱状头且顶端菱形头结构;其中1个定位销3底端与底座1配合、顶端与随行模块2配合时,均采用间隙配合,间隙量不大于0.005mm。另外1个定位销3底端与随行模块2配合、顶端与工艺夹头6配合时,均采用间隙配合,间隙量不大于0.005mm。

42.圆柱销4的顶端与底座1为过盈配合;圆柱销4的底端与外部3r标准托盘未间隙配合,间隙量不大于0.005mm。

43.随行装夹装置的装配过程为:

44.通过2个圆柱销4实现将底座1定位到外部3r标准托盘上表面的待安装位置,通过其中8个螺栓5实现将底座1与外部3r标准托盘固连;

45.通过其中1个定位销3实现将工艺夹头6定位到随行模块2的顶部,并将工艺夹头6与随行模块2固连;

46.通过另1个定位销3实现带有工艺夹头6的随行模块2定位到柱段11的凹槽中,通过另外4个螺栓5实现将随行模块2与底座1固连,完成工艺夹头6的装夹。

47.具体部件结构设计要求

48.1)工艺夹头6的要求

49.工艺夹头6上的柱状凸台用于与随行模块2的台阶通孔22配合,为保证工艺夹头6与随行模块2同心,柱状凸台的圆柱度误差应不大于尺寸公差不大于0.005mm。工艺夹头6上的定向孔与安装于随行模块2上的定位销3配合实现定向,为了保证定向的准确性,定向孔相对于柱状凸台的位置度误差不大于工艺夹头6的底端面与随行模块的台阶通孔22底面贴合实现工件的定高,为保证高度方向定位准确,底端面64相对柱状凸台的垂直度误差应不大于工艺夹头6柱状凸台的高度为应大于随行模块台阶通孔22的深度。

50.2)底座1的要求

51.为保证底座1定位准确,保证底座1上的定位销孔相对于底座1柱段11的凹槽的位置度误差不大于底座1上的凹槽用于与随行模块2上底部配合,为保证随行模块2与底座1同心,柱段11的凹槽的圆柱度误差应不大于0.005mm。底座1的上端面为随行模块2的安装面,为保证随行模块定位的准确性,底座1上端面相对与下端面的平行度误差不大于0.005mm,相对于柱段11的凹槽的垂直度误差不大于底座1上的定位销孔用于安装定位销3,其相对于柱段11的凹槽的位置度误差不大于

52.3)随行模块2的要求

53.随行模块2上的台阶通孔22用于与工艺夹头6上的柱状凸台配合,为保证工件定心的准确性,随行模块2的台阶通孔22的圆柱度误差不大于且相对于随行模块2下端面的垂直度误差不大于随行模块2上的外圆用于与底座1上的柱段11的

凹槽配合,为保证随行部分定心的准确性,随行模块2上的外圆相对于柱段11的凹槽的同轴度误差不大于随行模块2上的下端面为与底座1的安装面,其向对于外圆的垂直度误差不大于随行模块2上的定向孔用于与安装于底座1上的定位销3配合实现定向,为保证定向的准确性,定向孔相对于台阶通孔22的位置度误差不大于随行模块2上的定位销孔用于安装定位销3,从而实现工艺夹头的定向,为保证定向的准确性,定位销孔相对于台阶通孔22的位置度误差不大于

54.4)定位销3的要求

55.定位销3为菱形销,其上端为菱形结构,与随行模块2及工艺夹头6上的定向孔为间隙配合,间隙量不大于0.005mm,从而保证定向的准确性。其下端为圆柱结构,与底座1及随行模块2上的定位销孔为过盈配合。

56.本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。