1.本发明涉及车床技术领域,具体涉及一种工件固定式专用数控车床。

背景技术:

2.在普通数控车床上进行车削加工零件的关键是,旋转工件,同时由一把固定的刀具沿长度方向(z向)挤压工件或者正面方向(x向)挤压工件。一般野外安装的石油(含燃气)管道或海上钻井平台上的石油管道都很长,要把工件旋转起来加工锥度或螺纹不太现实,需大行程的车床,这种车床价格很昂贵,或太长了根本没有生产厂家能够生产。

技术实现要素:

3.本发明的目的在于提供一种工件固定式专用数控车床。以期解决背景技术中存在的技术问题。

4.为了实现上述目的,本发明采用以下技术方案:

5.一种工件固定式专用数控车床,包括:主基座,所述主基座用于固设在被加工零件上;旋转盘,所述旋转盘转动设置在主基座上;旋转盘电机,所述旋转盘电机安装在主基座上,用于驱动旋转盘在主基座上绕被加工零件做回转运动;x轴滑台,所述x轴滑台设置在旋转盘上;x轴伺服电机,所述x轴伺服电机设置在x轴滑台上,用于驱动x轴滑台上的第一滑块做直线运动;z轴滑台,所述z轴滑台设置在第一滑块上;z轴伺服电机,所述z轴伺服电机设置在z轴滑台上,用于驱动z轴滑台上的第二滑块做直线运动;刀具,所述刀具安装在第二滑块上;导电滑环,所述导电滑环通过安装支架设置在主基座上,且置于被加工零件上方;所述导电滑环通过x轴电缆线与x轴伺服电机连接;导电滑环通过z轴电缆线与z轴伺服电机连接。

6.在一些实施例中,所述主基座呈环形,且由两个半圆环形基座构成,通过定位销定位、螺栓紧固。

7.在一些实施例中,所述旋转盘呈圆环形,且由两个半圆环形盘构成,通过定位销定位、螺栓紧固。

8.在一些实施例中,所述安装支架呈门字型,所述安装支架的底部两侧固定在主基座的两侧。

9.在一些实施例中,还包括固定在被加工零件上的辅助固定座,所述辅助固定座抵靠在主基座下方设置。

10.在一些实施例中,所述辅助固定座呈环形,且由两个半圆环形固定座构成,通过螺栓紧固。

附图说明

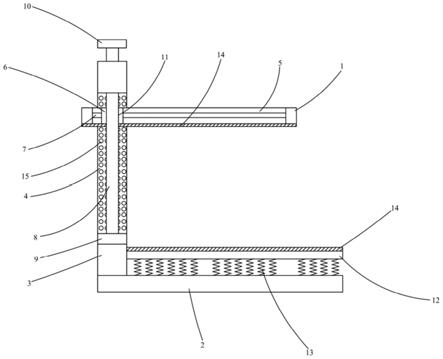

11.图1是本实施例所提供的一种工件固定式专用数控车床结构的示意图;

12.图中标记:1

‑

导电滑环,2

‑

安装支架,3

‑

x轴滑台,4

‑

x轴伺服电机,5

‑

z轴伺服电机,

6

‑

z轴滑台,7

‑

x轴电缆线,8

‑

z轴电缆线,9

‑

刀具,10

‑

主基座,11

‑

旋转盘,12

‑

被加工零件,13

‑

辅助固定座,14

‑

旋转盘电机。

具体实施方式

13.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

14.相反,本技术涵盖任何由权利要求定义的在本技术的精髓和范围上做的替代、修改、等效方法以及方案。进一步,为了使公众对本技术有更好的了解,在下文对本技术的细节描述中,详尽描述了一些特定的细节部分。对本领域技术人员来说没有这些细节部分的描述也可以完全理解本技术。

15.以下将结合图1对本技术实施例所涉及的工件固定式专用数控车床进行详细说明。值得注意的是,以下实施例仅仅用于解释本技术,并不构成对本技术的限定。

16.在本技术的实施例中,如图1所示,本发明提供一种工件固定式专用数控车床,包括:主基座10,旋转盘11,旋转盘电机14,x轴滑台3,x轴伺服电机4,z轴滑台6,z轴伺服电机5,刀具9,导电滑环1,所述主基座10用于固设在被加工零件12上;主基座10以“工件/被加工零件12”为基础来固定,是旋转盘11(即主轴)的基体,里面有旋转盘11旋转用轴承及固定轴承的支座。所述旋转盘11转动设置在主基座10上;所述旋转盘电机14安装在主基座10上,用于驱动旋转盘11在主基座10上绕被加工零件12做回转运动,旋转盘11边缘设有齿盘,与旋转盘电机14的齿轮相啮合;所述x轴滑台3设置在旋转盘11上;所述x轴伺服电机4设置在x轴滑台3上,用于驱动x轴滑台3上的第一滑块做直线运动;x轴伺服电机4可通过其上的伺服电机转动,带动丝杆转动,从而带动第一滑块前进后退,即可带动刀具9前进后退,从而实现对零件的切削。

17.所述z轴滑台6设置在第一滑块上;所述z轴伺服电机5设置在z轴滑台6上,用于驱动z轴滑台6上的第二滑块做直线运动;所述刀具9通过刀具9安装座安装在第二滑块上,可以根据刀具9的不同更换不同的刀具9支座,一般可以选用车刀、螺纹刀、剖口刀或其它刀具9的支座;z轴伺服电机5可通过其上的伺服电机转动,带动丝杆转动,从而带动第二滑块上下移动,即可带动刀具9上下移动,从而实现对零件的切削。

18.所述导电滑环1通过安装支架2设置在主基座10上,且置于被加工零件12上方;所述导电滑环1通过x轴电缆线7与x轴伺服电机4连接;导电滑环1通过z轴电缆线8与z轴伺服电机5连接。

19.本发明提供的车床,将工件固定不动而让刀具9绕工件旋转。通过伺服电机控制刀具9绕着被加工零件12进行旋转加工,(如车外圆、车锥度或车螺纹等)。借助这种配置,此类机床可以完成以其他方式加工很困难,同时成本更高或时间更长的零件“车削”加工。尤其是为了适应野外管道连接端车锥度及加工锥度螺纹。

20.本发明的目的在于提供一种专用数控车床能对长型(一般几十米长以上,不便于上普通数控车床进行加工的零件)管道或类似管件的零件端部进行车锥度或车螺纹。

21.由于被加工的工件都很长,一般也很重,因此自身就很稳固,可以考虑以管道为基础进行安装,一般利用哈弗夹紧的方式进行安装;为了考虑在管道长度方向任意处方便安

装,把主基座10做成2半式,即所述主基座10呈环形,且由两个半圆环形基座构成,通过定位销定位、螺栓紧固,所述旋转盘11呈圆环形,且由两个半圆环形盘构成,通过定位销定位、螺栓紧固。对于几公里长的管道,就不用走很长路程才能给套进去,而是任意位置就可把设备进行安装。这里需要说明的是:被加工零部件可以是管件或棒料。

22.由于x轴伺服电机4、z轴伺服电机5需绕着管道或工件旋转的供电,可以通过cnc控制系统对x轴伺服电机4、z轴伺服电机5进行控制,也可以通过手动进行控制。因此,本发明使用了导电滑环1进行供电和信号的传输;通过导电滑环1给绕着工件旋转的电机供电及与电控系统进行信号交换。导电滑环1的定子与转子的设计结构都是单通路的精密叠加,叠加的路数根据使用要求而设定。组装时,将定子的通路与转子的通路一一对应,形成转子与定子间的通路。各个通路间电气性能互相独立,不能存在干涉。而定子与转子之间通路的形成,则必须存在两者间的接触。它们的触点是整个滑环的功能部位,是整个滑环各种性能体现的载体。因此对接触料件的材质的选择、设计的合理、部件间的精密制作配合等,构成了稳定可靠的旋转连通系统。将滑环装载于旋转设备上,通过滑环的两端引线,在旋转的状态下,即可传输所需的各类信号。

23.对于加工过程刀具9冷却问题,一般刀具9对中性很好时,刀具9可使用硬质合金钢,一般可不要冷却,但一般情况下,由于管道外形不是很标准,刀具9对中性不会很好,这样对于使用很脆的硬质合金钢来说,就容易崩刀,因此一般选用高速钢,高速钢一般具有一定韧性与硬度,能满足一般车削的需要,就是怕高温,因此一般车削时使用喷壶给刀尖喷冷却液进行降温。

24.在一些实施例中,所述安装支架2呈门字型,所述安装支架2的底部两侧固定在主基座10的两侧。导电滑环1是将滑环静止部分(定子)固定在安装支架2上,滑环(转子)装载于旋转设备上,通过滑环的两端引线x轴电缆线7、z轴电缆线8,在旋转的状态下,即可传输所需的各类信号。

25.旋转盘11同时考虑了与x轴滑台3、z轴滑台6相匹配的平衡配重块,安装于x轴滑台3、z轴滑台6对面的旋转盘11安装面上。

26.为了保证主基座10的轴向不会产生位移,还包括固定在被加工零件12上的辅助固定座13,所述辅助固定座13抵靠在主基座10下方设置。因车削过程中,力是很大的,必须很好稳定主基座10,才能更加保证车削质量。在一些实施例中,所述辅助固定座13呈环形,且由两个半圆环形固定座构成,通过螺栓紧固。

27.本发明提供的车床按以下步骤进行:

28.1)首先校旋转盘(即主轴)的中心与被加工零件的中心同轴性,且保证被加工零件的中心与旋转盘(即主轴)的安装面垂直。

29.2)然后安装刀具,且固定好,同时注意刀具的安装方向。

30.3)通电,并启动cnc系统。

31.4)摇动cnc系统的电子手轮对刀。

32.5)根据加工需要,进行加工。一般可进行倒角、倒剖口、车锥度及车直螺纹及锥螺纹等。

33.本技术所披露的工件固定式专用数控车床可能带来的有益效果包括但不限于:该工件固定式专用数控车床结构可以解决现有的车床不能实现或者加工成本巨大的野外石

油管道或钻井平台的管道的加工,本车床可进行完美完成加工任务,且方便、经济、实用。

34.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。