1.本发明涉及风管加工装置技术领域,特别地,涉及一种风管用数控对夹式钻铆胶设备。

背景技术:

2.风管在制造时,通常需要在风管的两端安装法兰,安装法兰时,主要依靠铆钉来进行固定,即铆接。

3.风管铆接一般包括钻孔和拉铆钉步骤,即先利用电钻在风管和法兰上钻上供铆钉穿过的铆钉孔,然后利用铆钉枪向该铆钉孔内进行拉铆钉操作,如此以实现风管与法兰的铆接。然而,目前还是主要依靠人工方式来完成上述两步骤,不仅劳动强度高,而且效率非常低,故还有待改进。

技术实现要素:

4.有鉴于此,本发明目的是提供一种风管用数控对夹式钻铆胶设备。

5.为了解决上述技术问题,本发明的技术方案是:

6.一种风管用数控对夹式钻铆胶设备,包括x轴方向、y轴方向、z轴方向、用于在工件上钻取铆钉孔的第一钻孔装置,以及用于拉铆钉的铆钉枪;

7.所述设备还包括第一直线模组,以及两设于第一直线模组上的活动架,所述第一直线模组分别驱动两活动架沿x轴方向移动;所述活动架上设有双轴直线模组;所述双轴直线模组上设有安装座,所述双轴直线模组用于驱动安装座沿y轴方向、z轴方向移动,所述活动架的内侧设有用于沿y轴方向输送工件的输送线;所述安装座上设有所述第一钻孔装置和铆钉枪,所述活动架上还设有用于压紧工件的压料机构。

8.采用本方案的优点在于:

9.首先,本方案中,通过设置双轴直线模组,并利用安装座来安装铆钉枪和第一钻孔装置,如此由双轴直线模组来带动第一钻孔装置和铆钉枪实现y轴、z轴方向运动,如此便可实现对工件两端的法兰进行钻孔,拉铆操作,如此较之传统的人工工作,无疑可以降低劳动强度,也大大提高了工作效率。

10.其次,本方案中,设置有两个活动架,而每个活动架上均设有第一钻孔装置和铆钉枪,如此可以同时对工件的两侧进行钻铆操作,进一步提高了工作效率。

11.而且由于活动架是安装在第一直线模组上,可由第一直线模组驱动沿x轴方向进行移动,如此便可调节两活动架之间的距离,使之与工件的宽度相适配,如此便可适应多种宽度尺寸的工件的加工。

12.并且,在活动架上设置有输送线,如此使得工件可以由输送线沿y轴方向进行输送,并且在本方案中输送线是设置在活动架上的,如此两输送线之间的间距可随活动架移动而调节,以适应不同宽度尺寸的工件。

13.最后,本方案中,设置有压料机构,如此当工件输送至加工位置时,可以由压料机

构将工件压紧,以保证在工件在钻铆过程中的稳定性。

14.进一步的,所述安装座上还设有用以沿y轴方向水平扫描工件的第一扫描装置,以及用以沿z轴方向竖直扫描工件的第二扫描装置。

15.进一步的,所述设备还包括支撑架,所述第一直线模组设于支撑架上,所述活动架悬置在第一直线模组上。

16.进一步的,所述第一直线模组包括两组,且两所述第一直线模组并排间隔设置,所述活动架设于两第一直线模组之间分别与两第一直线模组连接。

17.进一步的,所述第一直线模组安装在地面上,且所述活动架的底部设于第一模组上。

18.进一步的,所述设备还包括两并排固定安装在地面上且沿x轴方向延伸的导轨,所述活动架的底部固定安装有活动安装在导轨上的活动座;所述第一直线模组设于两导轨之间且沿x转轴方向延伸。

19.进一步的,所述输送线包括两相对设置的辊架,以及若干转动连接在两辊架之间的输送辊,其中所述输送辊的轴向沿x轴方向延伸,且位于内侧的辊架上端壁不高于输送辊的上壁,位于外侧的辊架上端高于于输送辊的上壁。

20.进一步的,所述压料机构包括用于抵紧工件上端的压条,以及固定安装在活动架上用于驱动压条沿z轴方向移动的驱动机构。

21.进一步的,所述第一钻孔装置和铆钉枪的工作端沿y轴方向位于同一水平线上。

22.进一步的,所述安装座上设有用于对工件进行打胶的打胶枪;和/或,所述安装座上设有用于在工件上钻取加固孔的第二钻孔装置。

23.本发明的其它优点和效果在具体实施方式部分进行具体阐述。

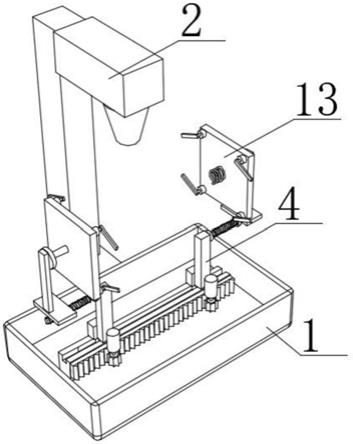

附图说明

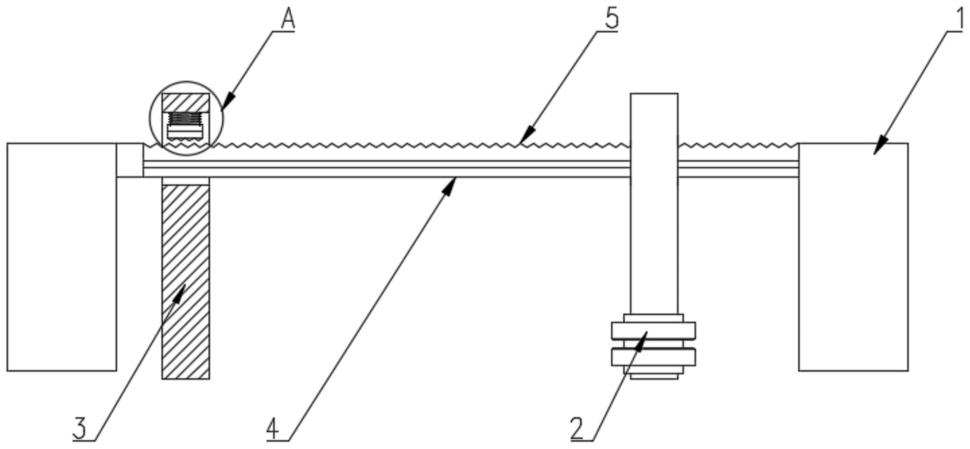

24.图1为本发明的结构示意图(落地式安装方式);

25.图2为本发明的侧视结构示意图(落地式安装方式);

26.图3为本发明的结构示意图(悬挂式安装方式);

27.图4为本发明的侧视结构示意图(悬挂式安装方式);

28.图5为图1中a部的放大图;

29.图6为工件的结构示意图。

具体实施方式

30.以下结合附图,对本发明的具体实施方式作进一步详述,以使本发明技术方案更易于理解和掌握。

31.实施例:

32.如图1所示,本实施例提供一种风管用数控对夹式钻铆胶设备,包括x轴方向、y轴方向、z轴方向、用于在工件上钻取铆钉孔的第一钻孔装置11,以及用于拉铆钉的铆钉枪12;需要说明的这里的x轴方向、y轴方向、z轴方向并非指实体存在的轴体,而仅指代方向,具体的x轴方向、y轴方向、z轴方向如图1和图2所示,x轴方向、y轴方向、z轴方向两两相垂直。

33.结合图1

‑

4所示,所述设备还包括第一直线模组2,以及两设于第一直线模组2上的

活动架3,所述第一直线模组2分别驱动两活动架3沿x轴方向移动。其中第一直线模组2可采用现有的齿轮齿条伺服直线模组,一般也称齿轮齿条线性模组,其包括滑轨、滑动连接在滑轨上的滑台,以及驱动滑台沿滑轨位移的伺服电机,对于这种齿轮齿条伺服直线模组在现有技术中有大量的文件公开,故对其结构和原理不做过多赘述,为了方便区分,本实施例中将第一直线模组2中的滑轨、滑台分别记为第一滑轨21和和第一滑台22。

34.本实施例中,第一滑轨21沿x轴方向设置,第一滑轨21上设置有2个第一滑台22,两个第一滑台22分别由两个第一伺服电机控制移动;两活动架3分别固定安装在两第一滑台22上,如此一个第一滑台22带动一个活动架3进行x轴方向位移。

35.所述活动架3上设有双轴直线模组;所述双轴直线模组上设有安装座4,所述双轴直线模组用于驱动安装座4沿y轴方向、z轴方向移动,具体的:

36.双轴直线模组包括第二直线模组,以及第三直线模组,其中第二直线模组和第三直线模组也可采用现有的齿轮齿条伺服直线模组。

37.其中第二直线模组包括固定安装在活动架3上的且沿y轴方向延伸的第二滑轨511、滑动连接在第二滑轨511上的第二滑台512,以及驱动第二滑台512沿第二滑轨511滑动的第二伺服电机,如此在该第二伺服电机的驱动下,第二滑台512便可沿y轴方向移动。

38.第三直线模组包括固定安装在第二滑台512上且沿z轴方向延伸的第三滑轨521、滑动安装在第三滑轨521上的第三滑台522,以及驱动第三滑台522沿第三滑轨521滑动的第三伺服电机,安装座4固定安装在第三滑台522上,由第二滑台512带动第三滑轨521沿y轴方向进行移动,并在第三直线模组的第三伺服电机的驱动下,第三滑台522可带着安装座4沿z轴方向进行移动。

39.两所述活动架3的内侧均固定设有用于沿y轴方向输送工件的输送线6;需要说明的是,这里的内侧指的是靠近工件的一侧。两活动架3上的两输送线6位于同一高度,使用时,工件架设在两输送线6上,由两输送线6共同输送工件。

40.两所述安装座4上均设有所述第一钻孔装置11和铆钉枪12,第一钻孔装置11采用电钻,铆钉枪12为现有的自动铆钉枪12;两安装座4的第一钻孔装置11和铆钉枪12分别用于对工件相对的两个侧面进行加工,第一钻孔装置11的工作端(即钻头)朝向工件,用于在工件上钻取铆钉孔,铆钉枪12的工作端(即枪头)朝向工件,用于在铆钉孔内穿设铆钉并拉铆。

41.对于第一钻孔装置11和铆钉枪12的具体安装结构为:

42.第一钻孔装置11和铆钉枪12均沿x轴方向滑动设置在安装座4上,在安装座4上设有驱动第一钻孔装置11在安装座4沿x轴方向滑动的第一气缸(视角原因图中未示出),通过第一气缸带动第一钻孔装置11沿x轴方向前进和后退。

43.在安装座4上设有驱动铆钉枪12在安装座4上沿x轴方向滑动的第二气缸(视角原因图中未示出),通过第二气缸带动铆钉枪12沿x轴方向前进和后退。

44.如图2所示,所述安装座4上还设有用以沿y轴方向水平扫描工件的第一扫描装置15,以及用以沿z轴方向竖直扫描工件的第二扫描装置16;这里的第一扫描装置15和第二扫描装置16均可采用现有的激光扫描装置,通过该装置中的激光头进行激光扫描,对于这种激光扫描装置在现有技术中有大量的文件公开,故在此不做赘述。

45.第一扫描装置15随安装座4沿y轴方向移动时,通过第一扫描装置15的激光头完成对工件的扫描,以确定工件的数量和每个工件的长度,这里的长度指的是工件沿y轴方向的

长度。

46.第二扫描装置16随安装座4沿z轴方向移动时,通过第二扫描装置16的激光头完成对工件的扫描,以确定工件的高度。

47.为了保证在钻铆(即钻铆钉孔和拉铆钉)操作中的稳定性,所述活动架3上还设有用于压紧工件的压料机构。

48.本方案中,通过设置双轴直线模组,并利用安装座4来安装铆钉枪12和第一钻孔装置11,如此由双轴直线模组来带动第一钻孔装置11和铆钉枪12实现y轴、z轴方向运动,如此便可实现对工件两端的法兰进行钻孔,拉铆操作,如此较之传统的人工工作,无疑可以降低劳动强度,也大大提高了工作效率。

49.其次,本方案中,设置有两个活动架3,而每个活动架3上均设有第一钻孔装置11和铆钉枪12,如此可以同时对工件的两侧进行钻铆操作,进一步提高了工作效率。

50.而且由于活动架3是安装在第一直线模组2上,可由第一直线模组2驱动沿x轴方向进行移动,如此便可调节两活动架3之间的距离,使之与工件的宽度相适配,如此便可适应多种宽度尺寸的工件的加工。

51.并且,在活动架3上设置有输送线6,如此使得工件可以由输送线6沿y轴方向进行输送,并且在本方案中输送线6是设置在活动架3上的,如此两输送线6之间的间距可随活动架3移动而调节,以适应不同宽度尺寸的工件。

52.在本实施例中对于第一直线模组2和活动架3的安装方式可以有两种,分别为悬挂式和落地式,对于这两种安装方式,可根据需要进行选择使用,以下分别说明:

53.(一)悬挂式安装方式:图3和图4展示的是本安装方式的示意图,具体的,设置用于支撑固定第一直线模组2的支撑架25,所述第一直线模组2设于支撑架25上,通过支撑架25将第一直线模组2架设起来,具体的第一滑轨21固定安装在支撑架25上端,所述活动架3悬置在第一直线模组2上,这里的悬置指的是活动架3的底部与地面之间形成一定的间距,输送线6安装在活动架3上也与地面形成间距,如此活动架3底部空间裸露,便于对地面进行清理。

54.对于这种悬挂式安装方式,为了防止第一直线模组2中的第一滑轨21对第三滑轨521在y轴方向移动造成干涉,本实施例中,所述第一直线模组2包括两组,且两所述第一直线模组2并排间隔设置,这里的并排指的是在y轴方向上并排,具体的,如图4所示,包括两个并排的第一滑轨21,每个第一滑轨21上均设有两个第一滑台22,同一个第一滑轨21上的两第一滑台22分别用于带动两活动架3移动,所述活动架3跨设在两第一滑轨21之间,且活动架3的两侧分别与位于同侧的两第一滑台22(这里的两第一滑台22指的是不同第一滑轨21上的第一滑台22))固定。通过上述设置,通过设置两个第一滑轨21,使得两第一滑轨21在y轴方向形成一定的间隔空间,以给第三滑轨521在y轴方向移动让位,如此便避免了前述的干涉问题。

55.(二)落地式安装方式:图1和图2展示的是本安装方式的示意图,具体的,直接将所述第一直线模组2安装在地面上,且所述活动架3的底部设于第一模组上,具体的:在地面固定安装两个并排设置且均沿x轴方向延伸的导轨23,这里的并排指的是在y轴方向上并排,在所述活动架3的底部固定安装有活动安装在导轨23上的活动座24,换言之,活动座24滑动连接在导轨23上,并与活动架3底部固定连接,使得活动架3可随活动座24一起沿导轨23进

行移动;所述第一直线模组2设于两导轨23之间且沿x转轴方向延伸,具体的第一滑轨21设置在两第一导轨23之间沿x轴方向延伸,第一滑台22与活动架3底部固定,通过第一直线模组2带动活动架3沿x轴方向进行移动。

56.在本实施例中,结合图1和图5所示,所述输送线6包括两相对设置的辊架61,以及若干转动连接在两辊架61之间的输送辊62,其中所述输送辊62的轴向沿x轴方向延伸,如此以保证输送辊62沿y轴方向输送工件,且位于内侧的辊架61上端壁不高于输送辊62的上壁,最好是内侧辊架61上壁低于输送辊62上壁,如此以保证工件放置在输送辊62上时,不会接触到内侧的辊架61,避免内侧的辊架61将工件架起;位于外侧的辊架61上端高于输送辊62的上壁,如此使得外侧的辊架61高出输送辊62的部分可以起到一个对工件限位效果,当两侧的输送线6随活动架3向中间靠拢时,位于外侧的辊架61高出部分可以抵靠工件以进行限位,需要说明的是,这里所说的内侧指的是靠近工件一侧,外侧指的是远离工件的一侧;输送辊62的上壁指的是,输送辊62的最高点。

57.本实施例中,所述压料机构包括用于抵紧工件上端的压条71,以及固定安装在活动架3上用于驱动压条71沿z轴方向移动的驱动机构72,压条71长度方向沿y轴方向设置,这里的所述驱动机构72可以是气缸或液压缸,本实施例以气缸为例,气缸固定安装在活动架3上,其轴端与压条71固定,工作时,气缸驱动压条71下移,直至使压条71压紧在工件上端,如此以实现工件压紧目的。

58.本实施例中,所述第一钻孔装置11和铆钉枪12的工作端位于同一水平线上,如此第一钻孔装置11在钻孔后,无需再控制铆钉枪12在z轴方向上进行移动,仅需在y轴方向上移动铆钉枪12,便可进行拉铆操作。

59.法兰和风管在铆接结束后,在其接缝处需要进行注胶密封处理,故而本实施例中,结合图2所示,在所述安装座4上设有用于对工件进行打胶的打胶枪14,打胶枪14可以采用现有的自动打胶枪14,具体的打胶枪14滑动安装在安装座4上,在安装座4上设有第三气缸(视角原因图中未示出),通过第三气缸驱动打胶枪14在安装座4上沿x轴方向前进后退,打胶时,通过安装座4带动打胶枪14移动至法兰和风管的接缝处,然后由第三气缸控制打胶枪14前进,然后由双轴直线模组带动安装座4沿y轴方向移动,在此过程中,打胶枪14便沿着接缝移动进行打胶。

60.对于一些较大的风管,需要在后期在风管上穿设加固杆,故而本实施例中,设置了第二钻孔装置13,通过其在风管上进行钻孔形成供加固杆穿设的加固孔,这里的第二钻孔装置13也可采用电钻;第二钻孔装置滑动安装在安装座4上,在安装座4上设有第四气缸(视角原因图中未示出),通过第四气缸驱动第二钻孔装置13在安装座4上沿x轴方向前进后退。

61.本设备的使用方法为:

62.s1、首先根据工件的宽度,第一直线模组2带动两活动架3沿x轴方向进行移动,使得两活动架3上的输送线6间距与工件宽度匹配,工件进入两输送线6上后,由输送线6向前输送。

63.s2、待输送线6上的工件至加工区域时,控制压料机构动作,使压料机构中的压条71压紧在工件上端。

64.s3、然后开始扫描,这里以其中一个活动架3上的部件工作为例进行说明;首先由第二直线模组带动第三直线模组以及安装座4整体沿y轴方向移动,在此过程中,第一扫描

装置15的激光头开始沿y轴方向对工件进行扫描,以确定工件的数量和每个工件的长度为l。

65.s4、下方法兰开始打铆钉孔:根据步骤s4的扫描结果,第二直线模组再次带动第三直线模组以及安装座4整体沿y轴方向移动,在此过程中,安装座4上的第一钻孔装置11依次对每个工件进行钻孔,形成铆钉孔,钻孔结束后,第二直线模组带动安装座4沿y轴方向移动,通过铆钉枪12依次将铆钉穿入铆钉孔内并进行拉铆动作。当然,在这里,也可以是钻好一个铆钉孔后就对该铆钉孔进行拉铆动作,具体可根据实际需要选择。

66.在此步骤中,沿y轴方向上,每个工件的第一个铆钉孔和最后一个铆钉孔距离该工件边缘线的距离为g(一般默认为20mm);打孔规则为:打孔高度为离输送线6的输送面向上20mm,可根据实际需要微调,如图6所示。

67.实际铆钉孔的数量,即孔数=round((l

‑

2g)/x) 1;

68.实际铆钉孔的间距,即孔间距=(l

‑

2g)/round((l

‑

2g)/x)

69.上述的,round为round函数,x为输入参照系数,该参照系数可根据实际进行修改,如此当g确定后,只需调整x的值,便可控制孔数和孔间距,比如g取120mm。

70.s5、待下方的法兰钻铆结束后,开始上方法兰的钻铆,具体的,第三直线模组带动安装座4整体沿z轴向上移动,在此过程中,第二扫描装置16的激光头开始扫描,确定工件的高度为h,这里的工件高度指的是工件的上端位置;然后第三直线模组带动第一钻孔装置11至上方法兰的钻孔位置,该钻孔位置的具体高度为工件的高度减去下方法兰的铆钉孔到下方法兰底部的距离。接着重复步骤s3和s4,以进行上方法兰的钻铆。

71.s6、待上下两法兰钻铆均结束后,通过双轴直线模组带动打胶枪14至法兰与风管的接缝处(如图6中a部所指区域),并沿y轴方向带动打胶枪14依次对各工件进行打胶操作。

72.以上只是本发明的典型实例,除此之外,本发明还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。