1.本发明一种多开缝衬套加工方法,属于孔挤压强化精密加工技术领域,尤其涉及一种可以提高大型宽体客机典型结构件装配孔挤压强化的多开缝衬套加工方法。

背景技术:

2.使用开缝衬套对被挤压工件装配孔进行挤压强化是当前飞行器制造业中较为先进的孔挤压强化技术,该技术能够使被挤压工件装配孔孔壁形成均匀的残余应力场,因此可以提高被挤压工件的疲劳强度、增加疲劳增益,延长被挤压工件的疲劳寿命。

3.孔挤压强化技术中使用的开缝衬套一般使用滚弯成型方法进行制作,该种衬套制作方法针对单开缝、衬套厚度薄的衬套。比如,授权公开号为:cn109108589b的中国专利文件,提供一种开缝衬套的加工方法,包括以下步骤:按照所需不锈钢开缝衬套规格要求选取原料,该原料为出厂时未经过热处理的硬料不锈钢板材,进行退火热处理,然后根据需要在辊压机上滚压整平调整厚度,经过计算排样裁切成条状待加工原料,本发明对未经热处理过厚度偏大的不锈钢板材采用热处理、先调整厚度,再经过冲切落料、冲弯碰联动成形强化,对经过热处理的不锈钢板材采用先调整厚度、再经过冲切落料、冲弯碰联动成形强化解决高强度不锈钢薄板成形难的问题。授权公开号为:cn107881309b的中国专利文件,提出一种孔挤压强化用开缝衬套和强化方法,该发明的开缝衬套由非晶合金带材制造,非晶合金为铁基非晶合金、锆基非晶合金、镍基非晶合金、钛基非晶合金、钴基非晶合金、稀土基非晶合金或者铜基非晶合金。强化的步骤如下:确定制造开缝衬套的非晶合金带材;制备开缝衬套的坯料;安装开缝衬套;挤压强化。提出的一种孔挤压强化用开缝衬套和强化方法,简化了制造工序,节省了制造工装,缩短了制造周期,降低了制造成本;对于超大或超小直径的孔,降低了开缝衬套的加工难度,避免了成形过程中材料硬化、开裂。申请公开号为cn101530873,提出了一种开缝衬套的制作工艺,其包括如下步骤:选择材料为1cr17ni7硬质不锈钢,壁厚0.1~0.3mm,进行酸洗,单面喷涂二硫化钼干膜润滑剂,落料,并倒角修毛刺,冲凹,即冲成v字形,然后卷成圆a,圆a套在收紧卷圆芯棒上,放入模具,冲压,得到圆b,圆b套在整形芯棒上,整形芯棒的锥度为1~3

°

,放入模具,冲压,整形,得到圆c,圆c的锥度为1~3

°

,最后卷边;二硫化钼干膜润滑剂可以在卷边后喷涂在开缝衬套的内壁;它解决了薄壁硬质材料难以成型的问题,尺寸稳定,实现稳定生产。

4.然而,对于多开缝、衬套厚度大的硬质材料,运用滚弯成型法制作多开缝衬套难以实现;传统的单开缝、衬套壁厚薄,孔挤压强化后衬套因壁厚薄容易发生变形,不能进行重复使用,严重增加孔挤压强化工艺成本;运用单开缝、薄壁衬套孔挤压强化后,衬套开缝处产生的凸脊高度大,容易发生凸脊根切现象,孔挤压强化后衬套开缝处产生的凸脊高度大,引起铰削量大,大的铰削量影响孔壁形成的残余应力场,从而不能显著提高被挤压工件的疲劳强度。

技术实现要素:

5.发明目的:针对多开缝、衬套厚度大的硬质材料,运用滚弯成型法制作多开缝衬套难以实现;单开缝壁薄衬套孔挤压强化过程中易变形、衬套不能重复使用、挤压强化后开缝处产生的凸脊高度大、铰削量大、对孔壁形成的残余应力影响大等问题,引起孔挤压强化工艺成本大、被挤压工件疲劳强度提高不显著。为此,本发明提出一种多开缝衬套加工方法。该发明能够实现多开缝、衬套厚度大的硬质材料成型,该方法加工的多衬套硬度大、衬套壁厚,孔挤压强化过程中多开缝衬套不容易发生变形,使多开缝衬套可以重复使用,降低孔挤压强化工艺成本;衬套开设多条直缝,孔挤压强化后每条开缝处产生的凸脊高度小,铰削量小,对孔壁形成的残余应力影响小,使孔壁形成均匀的残余应力场,能够满足大型宽体客机装配性能要求。

6.技术方案:为了实现上述发明目的,本发明采用了以下技术方案:

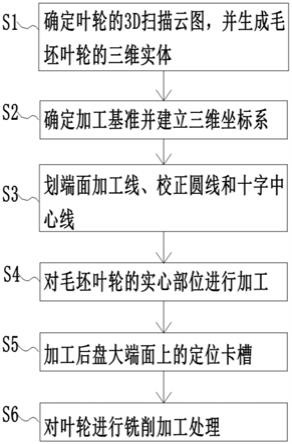

7.一种多开缝衬套加工方法,包括以下步骤:

8.(1)选择用于制备多开缝衬套的棒料材料

9.选择多开缝衬材料为0cr17ni7al。0cr17ni7al是一种半奥氏体沉淀硬化不锈钢,该种材料固溶处理冷至室温时,仍保留奥氏体组织,因而易于加工成型,通过适当处理最终转变为马氏体组织,达到高强度水平。该材料含有大量的铬和镍,具有强度高、硬度高、疲劳性能优异,热处理时变形小,在退火条件下具有良好的可成型性和耐腐蚀性等特点。

10.(2)基于被挤压工件结构参数对用于制备多开缝衬套的棒料进行落料

11.(3)参照多开缝衬套设计尺寸对落料后的棒料进行粗加工

12.(4)粗加工后的棒料进行热处理

13.热处理采用的是th565热处理制度,处理工艺是:1050℃,水或空冷 760℃

×

90min/空冷至≤15℃ 565℃

×

90min,空冷。0cr17ni7al材料不同热处理方法得到的硬度、伸长率不同。运用th565热处理制度进行热处理后,材料硬度hrc为38~43,伸长率为9%。则热处理后的多开缝衬套材料硬度高,孔挤压强化过程中,多开缝衬套不易发生塑性变形;材料伸长率大,多开缝衬套材料变形易于控制在弹性变形范围内,从而实现多开缝衬套的重复使用。

14.(5)热处理后的棒料钻孔成型为衬套

15.多开缝衬套与实心挤压芯棒配合使用,实现多开缝衬套的孔挤压强化。孔挤压强化过程中,实心挤压芯棒工作环挤压多开缝衬套内壁,多开缝衬套发生变形挤压装配孔孔壁,实现多开缝衬套的孔挤压强化。

16.孔挤压强化前,将多开缝衬套放置在实心挤压芯棒导向段,将卡箍放置在多开缝衬套中部,收缩卡箍改变多开缝衬套前端直径。

17.多开缝衬套外径依据被挤压工件装配孔终孔直径进行设计,内径与实心挤压芯棒工作环直径相同。

18.(6)衬套割槽形成多开缝衬套

19.对成型后的衬套割槽形成多开缝衬套,开缝数量为4开缝、6开缝、8开缝等偶数开缝数量。

20.孔挤压强化过程中,实心挤压芯棒工作环挤压多开缝衬套内壁,多开缝衬套内壁发生弹性变形挤压装配孔孔壁,孔壁金属材料发生金属流动,金属材料流向衬套开缝处,孔

壁形成凸脊。多开缝衬套上设置的开缝数量多,孔壁形成的凸脊数量多,则孔壁发生的塑性变形大,孔壁形成的残余应力场大。根据实际挤压条件、被挤压工件装配孔初孔直径,选择相应的开缝数量的多开缝衬套。

21.衬套的厚度影响衬套的加工质量以及衬套孔挤压的强化效果。材料0cr17ni7al经过th565热处理制度处理后,硬度hrc为38~43。衬套割槽后形成多开缝衬套,由于该种材料热处理后硬度高,多开缝衬套开缝处不易发生塑性变形。因此,本发明的加工方法能够加工衬套厚度大于0.3mm的多开缝衬套。加工的衬套厚度小,衬套割槽过程中,开缝处易于发生塑性变形,严重影响多开缝衬套精度,从而影响衬套孔挤压强化效果。

22.成型后的衬套割槽形成多开缝衬套,多开缝衬套上设置的每条开缝宽度是一个范围。开缝宽度设置的小,多开缝衬套无法安装到被挤压工件装配孔中;开缝宽度设置的大,影响多开缝衬套刚度。多开缝衬套上设置的开缝宽度范围,依据被挤压工件装配孔终孔直径、初孔直径、相对挤压量等参数进行设置。

23.有益效果:本发明提供一种多开缝衬套加工方法,具有以下优点:

24.1.选择多开缝衬套材料为0cr17ni7al,该种材料为半奥氏体沉淀硬化不锈钢,具有强度高、硬度高、疲劳性能优异、热处理时变形小、可成型性好、耐腐蚀性等特点。

25.2.该加工方法能够加工衬套厚度大、多种开缝数量的开缝衬套,具有广泛的适用性。

26.3.多开缝衬套孔挤压强化后,衬套开缝处产生凸脊,衬套上存在多条开缝,每条开缝处产生的凸脊高度小,则铰削量小,对孔壁形成的残余应力场影响小。

27.4.多开缝衬套热处理后硬度大、伸长率大,孔挤压强化过程中不易发生塑性变形,从而实现多开缝衬套的重复使用。

附图说明

28.图1是本发明实施例1所得四开缝衬套的结构示意图;

29.图2是图1的剖面图;

30.图3是运用测量法确定多开缝衬套开缝宽度流程图。其中,(a)衬套外径、内径投影为同心圆;(b)同心圆中心线左右、上下平移;(c)同心圆平均分为四部分;(d)均匀的四部分平移;(e)平移四部分后的外接圆;(f)外接圆直径测量。

31.其中,尾部

‑

1;中部

‑

2;前端

‑

3;止纹孔

‑

4;开缝

‑

5;外径

‑

6;内径

‑

7。

具体实施方式

32.下面将结合附图和实施例对本发明做进一步详细说明。

33.实施例1

34.一种多开缝衬套加工方法,包括以下步骤:

35.(1)选择多开缝衬套材料为0cr17ni7al;

36.(2)基于被挤压工件结构参数对0cr17ni7al棒料进行落料;

37.(3)参照多开缝衬套设计尺寸对落料后的0cr17ni7al棒料进行粗加工;

38.(4)运用th565热处理制度对粗加工后的棒料进行热处理;

39.(5)热处理后的0cr17ni7al棒料钻孔成型为衬套;

40.(6)衬套割槽形成多开缝衬套。

41.图1是本发明实施例1所得四开缝衬套的结构示意图,多开缝衬套尾部1与孔挤压强化夹具连接,孔挤压强化前使用卡箍对多开缝衬套中部2施加外力,使前端3的开缝闭合,减小前端3的直径,使多开缝衬套外径小于被挤压工件装配孔孔径,从而将多开缝衬套前端3放置于被挤压工件装配孔中。

42.图3是图2是剖面图,多开缝衬套内径是一个阶梯孔,当挤压芯棒工作环运动到多开缝衬套前端3时,挤压芯棒工作环挤压多开缝衬套前端3内壁;当挤压芯棒工作环运动到多开缝衬套中部2时,挤压芯棒工作环不对多开缝衬套内壁挤压,减小了挤压芯棒工作环行程,延缓了挤压芯棒工作环磨损。

43.实施例2 热处理方式的考察

44.0cr17ni7al材料有三种典型的热处理制度分别为:th565、rh510、ch480,考察不同热处理方式对材料性能的影响如下:

45.①

th565热处理制度为:1050℃,水或空冷 760℃

×

90min/空冷至≤15℃ 565℃

×

90min,空冷。th565热处理制度热处理后,材料hrc为38~43,σ

b

为1370mpa,σ

0.2

为1280mpa,伸长率为9%。

46.②

rh510热处理制度为:1050℃,水或空冷 950℃

×

10~30min,空冷 (

‑

73℃)

×

4~8h冷处理 510℃

×

30~60min,空冷。rh510热处理制度热处理后,材料hrc为44~48,σ

b

为1620mpa,σ

0.2

为1510mpa,伸长率为6%。

47.③

ch480热处理制度:1050℃,水或空冷 冷轧或冷拉(变形量60%左右) 480℃

×

60min,空冷。ch480热处理制度热处理后,材料hrc为49,σ

b

为1820mpa,σ

0.2

为1780mpa,伸长率为2%。

48.可见,不同热处理制度热处理后,0cr17ni7al材料力学性能变化较大。多开缝衬套孔挤压强化过程中,控制衬套材料变形在弹性变形范围内,要考虑衬套材料的硬度、伸长率。衬套材料硬度过大,则容易产生裂纹,影响衬套使用寿命。材料伸长率大,弹性变形范围大,多开缝衬套受到挤压力后发生弹性变形,孔挤压强化后,多开缝衬套回复到原来的形状,实现多开缝衬套的重复使用。基于此,多开缝衬套热处理制度选择th565。

49.实施例3

50.由于孔挤压强化过程中存在下列公式:

51.d 2t=d0 ea=d0(1 e

r

),其中,

52.d为挤压芯棒工作环直径;

53.d0为被挤压工件初孔直径;

54.t为衬套厚度;

55.e

r

为相对挤压量;

56.以名义孔径为16/32in,1in=25.4mm,名义孔径16/32in=12.7mm,即终孔直径为12.7mm。以终孔直径为12.7mm、相对挤压量e

r

为5%、被挤压工件初孔直径d0为12.12mm为例,运用测量方法探究多开缝衬套的开缝宽度。

57.初孔直径d0为12.12mm,相对挤压量e

r

为5%,则d 2t为12.73mm。

58.当挤压芯棒工作环直径d为10mm,衬套厚度t为1.365mm;

59.当挤压芯棒工作环直径d为10.5mm,衬套厚度t为1.115mm;

60.当挤压芯棒工作环直径d为11mm,衬套厚度t为0.865mm;

61.当挤压芯棒工作环直径d为11.5mm,衬套厚度t为0.615mm;

62.当挤压芯棒工作环直径d为12mm,衬套厚度t为0.365mm;

63.当工作环直径大于12mm,衬套厚度小于0.365mm。

64.孔挤压强化过程中,衬套壁厚小,衬套易于发生塑性变形,衬套不能实现重复使用。衬套厚度大,装配孔孔壁发生塑性变形程度小,孔壁形成的残余压应力场小,影响孔挤压强化效果。

65.由于衬套内径与实心挤压芯棒工作环直径相同,衬套外径d 2t=12.73mm,衬套外径大于被挤压工件装配孔初孔直径d0,衬套无法放置在被挤工件装配孔中,从而无法实现带孔结构件挤压强化。因此,在衬套上设置开缝,孔挤压强化前对多开缝衬套外径收缩,减小多开缝衬套外径,使多开缝衬套外径小于被挤压工件装配孔孔径,则多开缝衬套能够安装到装配孔中。多开缝衬套上设置的开缝宽度小,收缩后的衬套外径不能满足装配要求。因此,多开缝衬套上设置的开缝宽度存在一个范围。

66.以多开缝衬套外径为12.73mm,衬套内径为11.5mm,被挤压工件装配孔孔径为12.12mm,以开缝数量为4开缝为例,运用测量方法获得多开缝衬套的开缝宽度。对多开缝衬套外径、内径投影,得到外径为12.73mm,内径为12.12mm的同心圆。

67.如图3所示,以同心圆的中心线为基准,将同心圆的中心线上下、左右均移动一定距离,同心圆被平均分成四部分,移动同心圆均匀分成的四部分,使每部分之间的距离为0,形成一个不规则的图形,以不规则图形的圆心为中心,画一个圆与不规则图形外接,测量与不规则图形外接圆的直径,当直径小于12.12mm,则多开缝衬套外径收缩后直径小于被挤压工件初孔直径,多开缝衬套能够放置在被挤压工件装配孔中,完成孔挤压强化。若与不规则图形外接圆的直径大于12.12mm,则多开缝衬套外径收缩后直径大于被挤压工件初孔直径,多开缝衬套无法放置在被挤压工件装配孔中,无法完成孔挤压强化。当同心圆中心线移动的距离为0~0.35mm,多开缝衬套外径收缩后的直径大于12.12mm,收缩后的多开缝衬套无法放置在被挤压工件装配孔中。当同心圆中心线移动的距离大于0.4mm时,即多开缝衬套开缝宽度大于0.8mm,多开缝衬套外径收缩后的直径小于12.12mm,收缩后的多开缝衬套能够放置在被挤压工件装配孔中,从而实现多开缝衬套的孔挤压强化。

68.实施例4

69.发明专利公开号为cn112662965a的中国专利文件,提出一种采用开缝衬套冷挤压强化装配孔的工艺,该专利文件中提到运用abaqus有限元仿真分析软件对60mm

×

60mm

×

10mm,中心孔直径为12.12mm的tc4钛合金板装配孔,运用单开缝衬套、4开缝衬套进行挤压量为5%的孔冷挤压强化过程仿真。

70.基于单开缝衬套、4开缝衬套孔挤压强化仿真模拟过程,提取tc4钛合金结构件装配孔孔壁挤入端、中间层、挤出端形成的切向残余应力场仿真结果,得到装配孔孔壁挤入端,单开缝衬套挤压强化后孔壁形成的最大残余压应力为480mpa,残余压应力层深为5.1mm;4开缝衬套挤压强化后孔壁产生的最大残余压应力为510mpa,残余压应力层深为5.8mm,且距孔壁相同位置4开缝衬套挤压强化后孔壁产生的残余压应力大于单开缝衬套。装配孔挤出端,4开缝衬套挤压强化后孔壁产生的残余压应力层深为5.8mm,单开缝衬套挤压强化后孔壁产生的残余压应力层深为4.6mm,且距孔壁相同位置4开缝衬套挤压强化后孔

壁产生的残余压应力大于单开缝衬套。由挤压强化后孔壁形成的残余应力场可知,4开缝衬套挤压强化效果优于单开缝衬套。

71.单开缝衬套、多开缝衬套孔挤压强化后,衬套开缝对应的装配孔孔壁处产生凸脊。单开缝衬套,衬套上开设一条开缝,挤压强化后,孔壁只产生一条凸脊;多开缝衬套,衬套上开设多条开缝,挤压强化后,孔壁产生多条凸脊。孔挤压强化相同材料、相同孔径的结构件装配孔,挤压强化过程中挤压力相同。然而,多开缝衬套由于存在多条开缝,挤压力平均分配给每条开缝,每条开缝处承受的挤压力小,衬套发生的塑性变形小,孔壁金属材料金属流动程度小。孔壁金属材料发生金属流动,一部分金属材料流向衬套开缝处,形成凸脊,多开缝衬套由于存在多条开缝,则会形成多条凸脊;一部分金属材料沿孔壁径向流动,产生塑性变形。多开缝衬套,开缝处产生的凸脊小,引起铰削量小,对孔壁形成的残余压应力场小。单开缝衬套上开设一条开缝,衬套开缝处承受的挤压力大,开缝处发生的塑性变形大,则单开衬套易于在开缝处发生塑性变形,影响被挤压工件装配孔精度及挤压强化效果,导致单开缝衬套不能重复使用,从而增加孔挤压强化工艺成本。单开缝衬套孔挤压强化过程中,衬套发生塑性变形,挤压装配孔孔壁,孔壁金属材料受到挤压力后产生金属流动,一部分金属材料流向衬套开缝处,形成凸脊;一部分金属材料沿孔壁径向流动,产生塑性变形。单开缝衬套,只有一条开缝,开缝处产生的凸脊高度大,凸脊根部金属材料被强制拉长,则凸脊根部易于产生疲劳裂纹;开缝处产生的凸脊高度大,引起铰削量大,对孔壁形成的残余压应力场大。基于孔挤压强化后装配孔孔壁产生的凸脊数量、凸脊高度可知,多开缝衬套孔挤压强化效果优于单开缝衬套。

72.综上所述,由孔挤压强化后孔壁形成的残余应力场、凸脊数量、凸脊高度,获得多开缝衬套孔挤压强化效果明显优于单开缝衬套。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。