一种多股线材输送裁切打标一体化设备

【技术领域】

1.本实用新型属于下线设备技术领域,特别是涉及一种多股线材输送裁切打标一体化设备。

背景技术:

2.在下线设备中,需要将多股卷盘状的细线进线放线,然后合股成一束线材最后再形成卷盘状,以备后续的使用。现有技术中的线材输送裁切设备若要实现多股线材的输送与裁切,则整体体积做的非常大,激光打标设置在线材输送模组的上游或下游,整体长度也较长,空间占用大,使用范围受限,且无法实现单股线材的裁切,使用受限。

3.因此,有必要提供一种新的多股线材输送裁切打标一体化设备来解决上述技术问题。

技术实现要素:

4.本实用新型的主要目的在于提供一种多股线材输送裁切打标一体化设备,可实现多股线材的单独输送、整形、裁切以及设定距离的打标操作,每一股线材单独控制裁切,适用范围广。

5.本实用新型通过如下技术方案实现上述目的:一种多股线材输送裁切打标一体化设备,其包括并排设置的若干送线单元、与所述送线单元输出的单股线材一一对应的切线单元、以及横跨所有所述送线单元的激光打标单元。

6.进一步的,所述送线单元包括第一支撑架、设置在所述第一支撑架上的若干整形组件与单线输送组件、以及送线滚轮组件。

7.进一步的,所述第一支撑架整体可滑动的设置在一对滑轨上,且在设定的位置通过锁扣组件将其锁紧固定。

8.进一步的,所述整形组件包括沿线材输送方向上下交错设置的滚轮组。

9.进一步的,所述单线输送组件包括导线凹槽、位于所述导线凹槽进线侧与出线侧的若干隔线杆、以及位于所述整形组件输出端的第一导线管。

10.进一步的,所述送线滚轮组件包括固定在所述第一支撑架上的电机、受所述电机驱动进行旋转的且两端可旋转的架设在所述第一支撑架上的驱动滚轴、位于所述驱动滚轴上方与所述驱动滚轴配合压紧线材向前输送的若干从动压线轮。

11.进一步的,所述从动压线轮可旋转的安装在一滚轮安装支架上,所述滚轮安装支架上下可活动的设置在一对导向杆上,所述导向杆上套设有将所述滚轮安装支架向下压持使得所述从动压线轮贴紧所述驱动滚轴的压紧弹簧,所述滚轮安装支架受一个第一气缸驱动进行上下运动。

12.进一步的,所述滚轮安装支架、所述第一气缸以及所述从动压线轮与每一股线材一一对应设置。

13.进一步的,所述切线单元包括第五支撑架、上下可活动的设置在所述第五支撑架

上的若干下切刀与上切刀、与所述下切刀一一对应的且驱动所述下切刀上下运动的第二气缸、与所述上切刀一一对应的且驱动所述上切刀上下运动的第三气缸、以及位于所述下切刀与所述上切刀切合位置后方的第二导线管。

14.进一步的,所述激光打标单元包括第二电机、受所述第二电机驱动横跨所述送线单元水平直线运动的活动板、固定在所述活动板上的第三电机、受所述第三电机驱动进行上下运动的激光打标模组。

15.与现有技术相比,本实用新型一种多股线材输送裁切打标一体化设备的有益效果在于:可实现高达30股单线的自动输送、整形、裁切以及激光打标操作,整体结构紧凑,空间占用小,且将送线单元与切线单元做成10股一组的模块化结构,通过增减该模块化结构,可灵活增减送线数量,安装方便;将送线单元整体设置在一个滑轨上,方便穿线。

【附图说明】

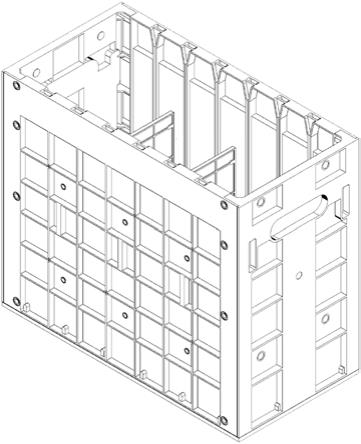

16.图1为本实用新型实施例的立体结构示意图;

17.图2为本实用新型实施例的侧视结构示意图;

18.图3为本实用新型实施例中送线单元与切线单元的结构示意图;

19.图4为本实用新型实施例中送线滚轮组件的结构示意图;

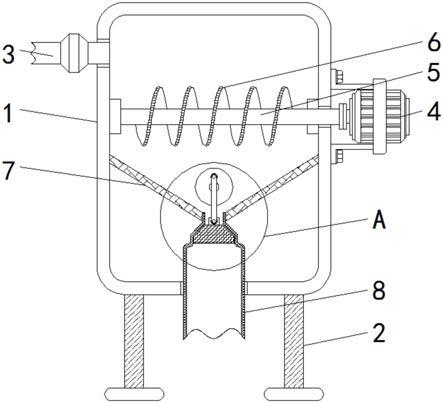

20.图5为本实用新型实施例中切线单元的立体结构示意图;

21.图6为本实用新型实施例中切线单元的侧视结构示意图;

22.图中数字表示:

23.100多股线材输送裁切打标一体化设备;

24.1送线单元,11第一支撑架,12整形组件,121滚轮组,13单线输送组件,121导线凹槽,122隔线杆,123第一导线管,14送线滚轮组件,141第一电机,142驱动滚轴,143从动压线轮,144第一气缸,145滚轮安装支架,146导向杆,15滑轨,16锁扣组件;

25.2切线单元,21第五支撑架,22下切刀,23上切刀,24第二气缸,25第三气缸,26第二导线管,27连杆;

26.3激光打标单元,31第二电机,32活动板,33第三电机,34激光打标模组。

【具体实施方式】

27.实施例:

28.请参照图1

‑

图6,本实施例为多股线材输送裁切打标一体化设备100,其包括并排设置的若干送线单元1、与所述送线单元1输出的单股线材一一对应的切线单元2、以及横跨所有所述送线单元1的激光打标单元3。

29.本实施例中,送线单元1与切线单元2对应设置有三组,每组对应10股细线的导向输送以及裁切,形成一个模块化结构,若要增加线材数量,则对应增加送线单元模块与切线单元模块即可。激光打标单元3横跨所有送线单元1。

30.送线单元1包括第一支撑架11、设置在第一支撑架11上的若干整形组件12与单线输送组件13、以及送线滚轮组件14。

31.为了方便穿线,第一支撑架11整体可滑动的设置在一对滑轨15上,且在设定的位置通过锁扣组件16将其锁紧固定。

32.整形组件12包括沿线材输送方向上下交错设置的滚轮组121,通过滚轮组121对线材进行整形用于消除线材内应力,保障后续顺利合束成一股并进行成卷操作。

33.单线输送组件13包括导线凹槽121、位于所述导线凹槽121进线侧与出线侧的若干隔线杆122、以及位于整形组件12输出端的第一导线管123。

34.送线滚轮组件14包括固定在第一支撑架11上的第一电机141、受第一电机141驱动进行旋转的且两端可旋转的架设在第一支撑架11上的驱动滚轴142、位于驱动滚轴142上方与驱动滚轴142配合压紧线材向前输送的若干从动压线轮143、驱动从动压线轮143上下运动的第一气缸144。

35.从动压线轮143可旋转的安装在一滚轮安装支架145上,所述滚轮安装支架145上下可活动的设置在一对导向杆146上,导向杆146上套设有一将所述滚轮安装支架145向下压持使得从动压线轮143贴紧驱动滚轴142的压紧弹簧(图中未标示),滚轮安装支架145受第一气缸144驱动进行上下运动。在正常送线状态下,第一气缸144保持泄气状态,滚轮安装支架145在所述压紧弹簧的作用下,使得从动压线轮143贴紧驱动滚轴142,夹持线材,在驱动滚轴142的滚动旋转作用下,将线材向前输送;当需要压紧线材保持其停止输送时,第一气缸144保持保压状态,压紧滚轮安装支架145,使得从动压线轮143和驱动滚轴142一起将线材压死,且驱动滚轮142配合的停止转动,此时,可对线材进行裁断操作。

36.本实施例中,滚轮安装支架145、第一气缸144以及从动压线轮143与每一股线材一一对应设置。

37.切线单元2包括第五支撑架21、上下可活动的设置在第五支撑架21上的若干下切刀22与上切刀23、与下切刀22一一对应的且驱动下切刀22上下运动的第二气缸24、与上切刀23一一对应的且驱动上切刀23上下运动的第三气缸25、以及位于下切刀22与上切刀23切合位置后方的第二导线管26。第二气缸24与第三气缸25的活动端均设置有一个连杆27,连杆27的中部铰接在第五支撑架21上且另一端与上切刀23或下切刀22铰接,通过第二气缸24、第三气缸25的伸缩运动,在连杆27的杠杆作用下,实现下切刀22、上切刀23的上下切合动作,该驱动方式可以降低切线单元2整体的高度,便于激光打标单元3的设置。

38.激光打标单元3包括第二电机31、受第二电机31驱动横跨送线单元1水平直线运动的活动板32、固定在活动板32上的第三电机33、受第三电机33驱动进行上下运动的激光打标模组34。

39.本实施例多股线材输送裁切打标一体化设备100的工作原理为:若干单股线材一一进入送线单元1,首先经过整形组件12进行应力消除和整形,然后经过第一导线管123、隔线杆122、导线凹槽121以及隔线杆122,进入驱动滚轴142与从动压线轮143之间,然后被滚动向前输送,然后进入切线单元2的第二导线管26中,在此期间,激光打标单元3按照设定的距离对每一股线材表面进行激光打标,印上设定的标签信息,当需要裁断线材时,驱动滚轴142停止转动,从动压线轮143向下压紧线材,保持线材停止不动,然后第二气缸24与第三气缸25启动,驱动上切刀23与下切刀22相对合刀完成裁切。

40.本实施例多股线材输送裁切打标一体化设备100可实现高达30股单线的自动输送、整形、裁切以及激光打标操作,整体结构紧凑,空间占用小,且将送线单元与切线单元做成10股一组的模块化结构,通过增减该模块化结构,可灵活增减送线数量,安装方便;将送线单元整体设置在一个滑轨上,方便穿线。

41.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。