一种提高hzsm

‑

5分子筛催化剂稳定性的方法

技术领域

1.本发明属于能源化工催化剂技术领域,具体涉及一种提高hzsm

‑

5分子筛催化剂稳定性的方法。

背景技术:

2.自从18世纪中叶第一个天然沸石被人们发现以来,天然沸石与人工合成沸石的研究取得了令人瞩目的成就。到1954年时,沸石分子筛的人工合成就已经实现了工业化。目前,已发现的天然沸石有36种之多,人工合成的沸石超过了100种。常见的沸石分子筛有a型,x型,y型,m型和zsm型等,这些类型的分子筛最大的区别在于化学组成(硅铝比)和结构上的不同。在化学工业中,人工合成沸石首先被用作吸附剂,广泛应用于气体分离净化,液体分离,干燥等化工单元操作过程中,1960年代开始当作催化剂和催化剂载体使用,由于沸石分子筛具有易分离、热稳定性好、酸性可调、孔道结构规整均匀和比表面积大等优点,被大量应用于许多重要的工业催化反应中,比如催化裂化、异构化、歧化、烷基化和氢转移等反应。

3.由于碳基能源化工领域的许多反应在高温下进行,分子筛催化剂往往由于不可避免的积碳而失活,因此,围绕着如何通过改性来提高催化剂的稳定性这一问题,研究者们做了大量的工作,比如,制备具有多级孔结构的分子筛,使用活性金属修饰分子筛,在氧化或者还原性气氛中活化再生,对催化剂进行后处理等方法,这些方法都相继被证实能够有效改善分子筛催化剂的稳定性。

4.一方面,为了强化传质,减少产物在催化剂孔道中的扩散阻力,人们在原位合成时,加入ctab等表面活性剂或者pdda等长链阳离子聚合物来制备介孔

‑

微孔复合材料,或者在后处理阶段通过碱处理脱硅来实现,另一方面,人们通过硅烷化或酸处理来达到降低催化剂酸性的目的。但是,以上种种操作过程往往存在着各种各样的缺点,比如,造孔模板剂价格昂贵,后续焙烧过程繁琐,单一的后处理手段达不到预期效果等。

技术实现要素:

5.本发明的目的在于提供一种提高hzsm

‑

5分子筛催化剂稳定性的方法,以克服现有技术的不足,经本发明处理后的催化剂在甲烷无氧芳构化反应过程中,甲烷转化率、芳烃选择性以及目标产物产率相比于未改性和单一方法改性得到了有效提高,催化剂的稳定性及抗积碳性能有了明显改善。

6.为达到上述目的,本发明采用如下技术方案:

7.一种提高hzsm

‑

5分子筛催化剂稳定性的方法,包括以下步骤:

8.步骤一:取hzsm

‑

5分子筛置于含有teos的无水乙醇相中搅拌处理,然后静置,将沉淀干燥、焙烧;

9.步骤二:取步骤一焙烧完的hzsm

‑

5分子筛置于碱性溶液中进行碱处理,处理结束之后水洗、离心、干燥、焙烧;

10.步骤三:采用等体积浸渍法对步骤二焙烧完的hzsm

‑

5分子筛负载活性组分mo,得到金属

‑

分子筛复合催化剂。

11.进一步地,步骤一中teos和无水乙醇的体积比为3:75,且teos与分子筛的比例为0.4ml:1g。

12.进一步地,步骤一中搅拌处理的温度为30℃,时间为3

‑

12h。

13.进一步地,步骤一和步骤二中干燥温度均为80℃,干燥时间均为7h;焙烧温度均为550℃,焙烧时间均为4h。

14.进一步地,步骤二中碱性溶液采用0.2mol/l的氢氧化钠溶液或0.5mol/l 的氨水溶液。

15.进一步地,当碱性溶液采用0.2mol/l的氢氧化钠溶液时,步骤二和步骤三之间还包括:将步骤二焙烧得到的产物放入1mol/l的氯化铵溶液中进行铵交换,固液比为1:30,重复2~3次,然后水洗、离心、80℃下干燥7h、550℃下焙烧4h。

16.进一步地,步骤二中碱处理温度为70℃,时间为1

‑

2h。

17.进一步地,以质量分数计,步骤三中活性组分mo的负载量为6%。

18.进一步地,步骤三具体为:取四水合钼酸铵倒入去离子水中,加入的去离子水量为步骤二得到的载体分子筛的饱和吸水量,超声分散30min,然后用四水合钼酸铵溶液浸渍载体分子筛,搅拌,混合均匀,于室温下静置24h,期间每隔4h搅拌一次,80℃下烘干,最后置于马弗炉中550℃焙烧6h。

19.进一步地,步骤三中每1.4ml去离子水中加入0.235g四水合钼酸铵。

20.与现有技术相比,本发明具有以下有益的技术效果:

21.本发明方法过程简单,条件易于满足,且过程简单可控,不需过于复杂的手段。经本发明处理后的催化剂显著提高了甲烷无氧芳构化中甲烷转化率、芳烃选择性和抗积碳性能,这是因为经过连续的硅烷化和碱处理之后,既能钝化外表面酸性位,又可以脱除掉孔口附近的硅物种,疏通被堵塞的孔道,减少传质阻力,使得甲烷更容易进入到孔道中,与孔道中落位的mo活性物种进行反应,促进甲烷的裂解。同时又由于碱处理之后催化剂孔道相对变大,芳烃产物更容易逸出,不易深度脱氢形成积碳,因此,经过连续的硅烷化和碱处理之后,甲烷转化率和芳烃收率都有明显提高。另外本发明硅烷化和碱处理用到的试剂和药品价格低廉,易于得到,成本低,经济效益高。

附图说明

22.说明书附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

23.图1为后处理改性与未改性催化剂上甲烷转化率和芳烃选择性对比图;其中(a)为甲烷转化率,(b)为芳烃选择性;

24.图2为后处理改性与未改性催化剂xrd对比图。

具体实施方式

25.下面本发明的做进一步详细描述:

26.一种提高hzsm

‑

5分子筛催化剂稳定性的方法,采用本发明方法制备用于提高甲烷

无氧芳构化反应性能的催化剂,其组成主要为活性组分和分子筛催化剂载体。活性组分为碱土金属钼的氧化物,载体为hzsm

‑

5分子筛,本发明特点在于改变硅烷化处理的时间,改变硅烷化处理的液固比,且硅烷化之后在不同的碱性溶液里进行后续处理。

27.硅烷化处理的液固比:0.4ml/g(teos与分子筛的比例)

28.硅烷化处理的时间:3

‑

12h

29.碱性溶液:naoh、nh3·

h2o

30.活性组分负载量:6%(质量分数)

31.具体方法如下:

32.1.取适量hzsm

‑

5分子筛置于含有teos(正硅酸乙酯)的无水乙醇相中,在30℃下处理3

‑

12h,结束后80℃下干燥7h,550℃下焙烧4h。

33.2.取适量焙烧完的样品置于碱性溶液中,70℃下进行碱处理,处理结束之后水洗,离心,80℃下干燥7h,550℃下焙烧4h。

34.3.若第二步的碱性溶液为naoh溶液,则需要先进行铵交换处理(否则,不需要此步骤),处理完成之后水洗、离心、80℃下干燥7h、550℃下焙烧4h,得到改性之后的hzsm

‑

5分子筛。

35.4.采用等体积浸渍法负载活性组分mo,具体方法为:取一定量的四水合钼酸铵倒入适量去离子水中(每1.4ml去离子水中加入0.235g四水合钼酸铵),加入的去离子水量为载体分子筛的饱和吸水量,超声分散30min,然后用此溶液浸渍hzsm

‑

5载体分子筛,搅拌,混合均匀,于室温下静置24h后80℃下烘干,最后置于马弗炉中550℃焙烧6h。

36.催化剂反应效果评价:采用连续流动的固定床反应器对甲烷无氧芳构化催化剂进行效果评价,反应器为内径8mm的u型石英管,催化剂装填量为 0.50g,原料气进料空速为4800ml/(g

·

h),反应温度为1073k,常压;在 1073k温度下反应前,催化剂先在923k温度下预活化25min。

37.下面将结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

38.以下详细说明均是实施例的说明,旨在对本发明提供进一步的详细说明。除非另有指明,本发明所采用的所有技术术语与本技术所属领域的一般技术人员的通常理解的含义相同。本发明所使用的术语仅是为了描述具体实施方式,而并非意图限制根据本发明的示例性实施方式。

39.对比例1

40.称取0.235g四水合钼酸铵于25ml烧杯中,加入1.4ml去离子水,用保鲜膜封口,超声处理30min使四水合钼酸铵在去离子水中分散均匀,然后加入2g南开大学催化剂厂生产的hzsm

‑

5分子筛,搅拌20min,在室温下静置24h,期间每隔4h搅拌一次,使钼酸铵溶液在分子筛孔道中均匀浸渍,之后置于80℃的鼓风干燥箱中烘干,最后置于马弗炉中在空气气氛下以2℃ /min的升温速率,升至550℃焙烧6h,得到负载量为6%mo的金属

‑

分子筛复合催化剂。

41.对比例2

42.量取60ml无水乙醇于100ml烧杯中,加入1.2ml正硅酸乙酯,混合均匀,称取6.0g hzsm

‑

5分子筛于上述溶液里,加入磁子,封口,置于30℃水浴里搅拌9h。完成之后静置,倒掉

hzsm

‑

5分子筛于上述溶液里,加入磁子,封口,置于30℃水浴里搅拌6h。完成之后静置,倒掉上清液,置于80℃的烘箱里干燥7h。然后置于马弗炉中在空气气氛下以2℃/min的升温速率,升至550℃焙烧4h。

55.称取0.235g四水合钼酸铵于25ml烧杯中,加入1.4ml去离子水,用保鲜膜封口,超声30min使四水合钼酸铵在去离子水中分散均匀;然后加入2g 上述焙烧后的hzsm

‑

5分子筛,搅拌20min,在室温下静置24h,期间每隔4h 搅拌一次,使钼酸铵溶液在分子筛孔道中充分浸渍,之后于80℃的鼓风干燥箱中烘干,最后置于马弗炉中在空气气氛下以2℃/min的升温速率,升至550℃焙烧6h。得到负载量为6%mo的金属

‑

分子筛复合催化剂。

56.对比例7

57.量取60ml无水乙醇于100ml烧杯中,加入2.4ml正硅酸乙酯,混合均匀,称取6.0g hzsm

‑

5分子筛于上述溶液里,加入磁子,封口,置于30℃水浴里搅拌12h。完成之后静置,倒掉上清液,置于80℃的烘箱里干燥7h。然后置于马弗炉中在空气气氛下以2℃/min的升温速率,升至550℃焙烧4h。

58.称取0.235g四水合钼酸铵于25ml烧杯中,加入1.4ml去离子水,用保鲜膜封口,超声30min使四水合钼酸铵在去离子水中分散均匀;然后加入2g 上述焙烧后的hzsm

‑

5分子筛,搅拌20min,在室温下静置24h,期间每隔4h 搅拌一次,使钼酸铵溶液在分子筛孔道中充分浸渍,之后于80℃的鼓风干燥箱中烘干,最后置于马弗炉中在空气气氛下以2℃/min的升温速率,升至550℃焙烧6h。得到负载量为6%mo的金属

‑

分子筛复合催化剂。

59.实施例1

60.量取60ml无水乙醇于100ml烧杯中,加入2.4ml正硅酸乙酯,混合均匀,称取6.0g hzsm

‑

5分子筛于上述溶液里,加入磁子,封口,置于30℃水浴里搅拌9h。完成之后静置,倒掉上清液,置于80℃的烘箱里干燥7h。然后置于马弗炉中在空气气氛下以2℃/min的升温速率,升至550℃焙烧4h。配制0.2m的氢氧化钠溶液,取4g焙烧后的上述催化剂,倒入120ml的氢氧化钠溶液中,在70℃下搅拌1h,完成后水洗、过滤、干燥过夜、550℃下焙烧4h。将处理后的nazsm

‑

5分子筛放入氯化铵溶液中进行铵交换,固液比为1:30,重复3次,水洗,离心,干燥,焙烧4h。

61.称取0.235g四水合钼酸铵于25ml烧杯中,加入1.4ml去离子水,用保鲜膜封口,超声30min使四水合钼酸铵在去离子水中分散均匀;然后加入2g 上述焙烧后的hzsm

‑

5分子筛,搅拌20min,在室温下静置24h,期间每隔4h 搅拌一次,使钼酸铵溶液在分子筛孔道中充分浸渍,之后于80℃的鼓风干燥箱中烘干,最后置于马弗炉中在空气气氛下以2℃/min的升温速率,升至550℃焙烧6h。得到负载量为6%mo的金属

‑

分子筛复合催化剂。

62.实施例2

63.量取60ml无水乙醇于100ml烧杯中,加入2.4ml正硅酸乙酯,混合均匀,称取6.0g hzsm

‑

5分子筛于上述溶液里,加入磁子,封口,置于30℃水浴里搅拌9h。完成之后静置,倒掉上清液,置于80℃的烘箱里干燥7h。然后置于马弗炉中在空气气氛下以2℃/min的升温速率,升至550℃焙烧4h。配制0.5m的氨水溶液,取4g焙烧后的上述催化剂,倒入120ml的氨水溶液中,在70℃下搅拌2h,完成后水洗、过滤、干燥过夜、550℃下焙烧4h。

64.称取0.235g四水合钼酸铵于25ml烧杯中,加入1.4ml去离子水,用保鲜膜封口,超声30min使四水合钼酸铵在去离子水中分散均匀;然后加入2g 上述焙烧后的hzsm

‑

5分子

筛,搅拌20min,在室温下静置24h,期间每隔4h 搅拌一次,使钼酸铵溶液在分子筛孔道中充分浸渍,之后于80℃的鼓风干燥箱中烘干,最后置于马弗炉中在空气气氛下以2℃/min的升温速率,升至550℃焙烧6h。得到负载量为6%mo的金属

‑

分子筛复合催化剂。

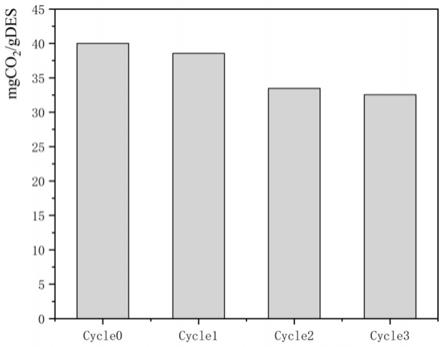

65.由表1和图1催化剂在甲烷无氧芳构化反应中评价效果对比可得,经过本发明连续的硅烷化和碱处理改性之后,催化剂的稳定性有了明显提高。

66.表1反应100min后催化剂效果对比

[0067][0068]

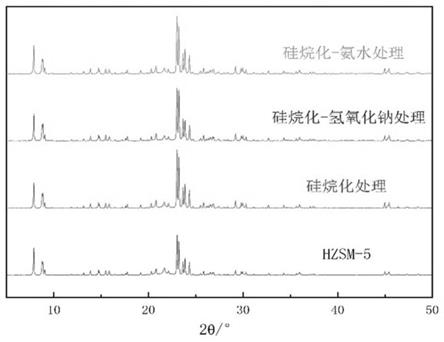

从图2的xrd图谱来看,与未改性hzsm

‑

5原粉相比,经过不同程度的改性之后,催化剂的特征衍射峰都出现了明显增强,并且没有观察到杂峰的存在,说明硅烷化改性、连续的硅烷化和碱处理改性都能改善催化剂的结晶度,这与文献报道的一般情况下的单纯碱处理改性破坏催化剂结构的结果不一样,说明前期的硅烷化改性不仅能消除分子筛外表面的强酸位,还能保护催化剂内表面,以免后续的碱处理破坏催化剂的孔道结构。

[0069]

表2后处理改性与未改性催化剂icp结果

[0070][0071]

从icp测定结果来看,经过硅烷化改性之后,hzsm

‑

5分子筛的硅元素含量明显增加,说明硅烷化操作会在催化剂表面富硅;此外,经过氢氧化钠溶液或氨水溶液后续处理,又脱除掉了表面过多的硅物种,使催化剂的孔道不至于堵塞,硅铝比又出现了不同程度的减少现象。经过单一的硅烷化处理之后,硅铝比的增加主要是因为催化剂表面硅变多,消除了表面强酸位点,从而减少与此相关的积碳。而后续的碱处理过程又是一个典型的脱硅过程,因此,硅铝比又变小,这是由于脱除了不定型硅物种,疏通了孔道,使得芳烃产物更容易逸出,因此有利于提高目标产物的选择性。

[0072]

以上所述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保

护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。