1.本发明涉及二乙烯基苯技术领域,进一步地说,是涉及一种二乙烯基苯的分离系统及分离方法。

背景技术:

2.二乙烯基苯具有两个乙烯基,富有反应性,能生成三维结构的不溶聚合物,是重要的交联剂。二乙苯脱氢原料多产自乙苯装置,包括间二乙苯、混合二乙苯,生产厂家可根据客户对二乙烯苯间、对比要求,调整原料间、对二乙苯进料组成满足客户需要。二乙苯脱氢后可生成间、对、邻混合二乙烯基苯,通常以对二乙烯基苯的交联速度较快,对位体含量越高,制得的树脂性能也就越好。

3.因为二乙烯基苯的苯环上含有两个不饱和乙烯基,当温度超过120℃时,将产生强烈自聚,精馏分离操作时会导致分离塔的堵塞,为此实际操作时要控制二乙烯苯分离塔的塔釜温度,如此会导致产品二乙烯苯的浓度较低,一般为55%以下,而二乙烯苯的浓度低会降低离子交换树脂(ier)的交换容量,影响离子交换树脂性能。为此降低精馏塔的操作温度及提高产品二乙烯苯的浓度至关重要,目前关于二乙烯基苯的分离文献报道较少。

4.专利cn1208049a确定了离子交换树脂中二乙烯基苯的组分要求,其中二乙苯为2~10%,二乙烯苯纯度为48~62%,二乙烯苯间位、对位含量比为1:1.8~2.3。该组分中二乙烯苯纯度仍然较低,其他杂质含量较高。

5.专利cn104844409a提出了利用二乙苯和甲乙苯生产二乙烯苯和甲基苯乙烯的方法,用一套装置生产两种产品,但并没有对二乙烯苯的纯度、杂质含量、间位和对位异构体比例等做出具体限定。

6.专利us,982,030famine发明了一种制备对二乙烯基苯的方法:首先对二乙苯脱氢,然后对二乙烯苯进行结晶分离。

7.如上几个专利虽然都介绍了二乙烯基苯的分离方法,但是其精馏操作温度依然较高,导致了二乙烯基苯聚合的风险。

技术实现要素:

8.为解决现有技术中二乙烯基苯分离过程中各分离塔釜温度高、能耗高、容易聚合、分离精度不高的问题,本发明提供了一种二乙烯基苯的分离系统及分离方法。操作简单、工艺布置合理、产品目标组分二乙烯基苯浓度高,副产物低,可工业应用。

9.本发明的目的之一是提供一种二乙烯基苯的分离系统。

10.所述系统包括:

11.脱轻塔、二乙苯循环塔、混合产品塔和产品塔;

12.脱轻塔设置有进料口;脱轻塔塔顶管线连接二乙苯循环塔,脱轻塔塔釜管线连接混合产品塔;混合产品塔塔釜管线连接界外;二乙苯循环塔塔顶管线连通界外;二乙苯循环塔塔釜连接循环二乙苯管线。

13.其中,优选:

14.混合产品塔塔顶管线连接产品塔,产品塔塔顶连接乙基乙烯苯管线,产品塔塔釜连接二乙烯基苯管线。

15.脱轻塔、二乙苯循环塔、混合产品塔、产品塔分别设置塔顶冷凝器。

16.本发明的目的之二是提供一种采用所述系统的二乙烯基苯的分离方法。

17.所述方法包括:

18.(1)二乙苯脱氢液和阻聚剂进入脱轻塔,塔顶轻组分进入二乙苯循环塔,塔釜重组分送至混合产品塔;

19.(2)二乙苯循环塔塔釜得到二乙苯送至脱氢反应器循环使用,二乙苯循环塔顶轻组分送至界外;

20.(3)混合产品塔塔顶得到二乙烯基苯和乙基乙烯苯的混合物,混合产品塔塔底分离得到包含焦油及聚合物的重组分。

21.本发明的方法优选还包括:

22.(4)混合产品塔塔顶得到二乙烯基苯和乙基乙烯苯的混合物送至产品塔,产品塔塔顶得到乙基乙烯苯,塔釜得到二乙烯苯产品。

23.优选:

24.脱轻塔塔顶压力为0.5~1kpa,塔釜压力为1~3kpa,脱轻塔塔釜操作温度小于85℃;

25.二乙苯循环塔的塔顶压力为0.5~2kpa,塔釜压力为2~4kpa;二乙苯循环塔的塔釜操作温度小于等于87℃;

26.混合产品塔的塔顶压力为0.5~1kpa,塔釜压力为1~3kpa;混合产品塔的塔釜操作温度小于等于106℃。

27.二乙苯循环塔的塔釜物流中二乙苯质量含量大于98.5%。

28.产品塔的塔顶压力为0.5~1kpa,塔釜压力为1~2kpa,塔釜操作温度小于98℃。

29.产品塔塔釜得到纯度大于96.5%的二乙烯苯产品,奈含量小于等于0.05%。

30.阻聚剂的用量为二乙苯脱氢液质量的0.1%-0.2%。

31.本发明的一种优选技术方案如下:

32.一种二乙烯基苯的分离方法,包括如下步骤:a)脱氢反应器的二乙苯脱氢液1和阻聚剂2进入脱轻塔i,塔顶轻组分4苯乙烯、甲苯、二乙苯等从塔顶排出,塔釜重组分3送至混合产品塔iii;b)来自脱轻塔i的轻组分4进入二乙苯循环塔ii,塔釜二乙苯5送至脱氢反应器循环使用,塔顶轻组分6送至界外处理;c)来自脱轻塔i塔釜的重组分进入混合产品塔iii,经分离后塔顶得到二乙烯基苯和乙基乙烯苯的混合物7可作为产品直接送至界外也可送至产品塔iv进一步分离,塔釜得到焦油及聚合物等重组分8;来自混合产品塔塔顶的二乙烯基苯和乙基乙烯苯的混合物7进入产品塔iv,塔顶得到乙基乙烯苯9,塔釜得到纯度大于96.5%的二乙烯苯产品10。

33.上述技术方案中,混合产品塔iii塔顶得到二乙烯基苯和乙基乙烯苯的混合物7可直接作为产品送至界外也可送至后续的产品塔iv中进一步分离。

34.上述技术方案中,产品塔iv塔釜得到纯度大于96.5%的二乙烯苯产品,奈含量小于等于0.05%。

35.本发明中,对来料脱氢液中二乙烯基苯、二乙苯、乙基乙烯苯的含量及其他杂质含量的没有具体要求,该方法可适应不同的生产需求。基于本发明的分离方法,各塔塔釜温度大大降低,导致阻聚剂的用量相应大大减少,循环回反应系统的二乙苯杂质含量低,同时由于在一个塔中分离了轻组分,使得各塔塔釜温度降低,操作塔的能耗也随之减少,产品定制非常方便,既可以直接从混合产品塔塔顶得到二乙烯基苯和乙基乙烯苯的混合产品,也可以在产品塔塔釜得到高浓度的二乙烯基苯,产品纯度高、杂质少,所得产品二乙烯苯可作为生产高性能离子交换树脂的优质原料,取得了较好的技术效果。

附图说明

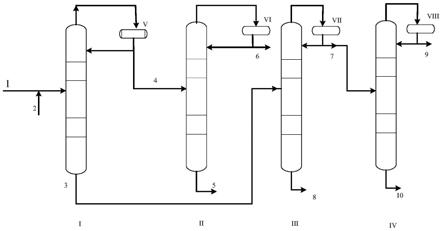

36.图1是本发明一种具体实施方式的流程示意图。

37.附图标记说明:

38.i为脱轻塔,ii为二乙苯循环塔,iii为混合产品塔,iv为产品塔,v、vi、vii、viii分别为脱轻塔、二乙苯循环塔、混合产品塔、产品塔的塔顶冷凝器。

39.1为脱水后的二乙苯脱氢液、2为阻聚剂、3为含有二乙烯苯和乙基乙烯苯及重组分的脱氢液、4为含有二乙苯以上的轻组分,5为循环二乙苯,6为苯、甲苯、苯乙烯等轻组份,7为二乙烯基苯和乙基乙烯苯的混合物,8为焦油及聚合物等重组分,9为乙基乙烯苯,10为二乙烯基苯。

40.图1中脱氢反应器脱水后的二乙苯脱氢液1和阻聚剂2进入脱轻塔i中部,脱氢液中二乙苯、苯乙烯等轻组分从塔顶排出,一部分回流至脱轻塔,另一部分送至二乙苯循环塔ii,塔顶轻组分苯乙烯、甲苯等6送至界外处理,塔釜二乙苯5送至脱氢反应器循环使用;来自脱轻塔i底部的重组分3由中段进入混合产品塔iii,经分离后塔顶得到二乙烯基苯和乙基乙烯苯的混合物7可作为产品送至界外,塔底分离得到焦油及聚合物等重组分8;来自混合产品塔塔顶的二乙烯基苯和乙基乙烯苯的混合物由中段进入产品塔iv,塔顶得到乙基乙烯苯9,塔釜得到纯度大于96.5%的二乙烯基苯产品10。

具体实施方式

41.下面结合具体附图及实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

42.实施例1

43.如图1所示,一种二乙烯基苯的分离系统。所述系统包括:脱轻塔i、二乙苯循环塔ii、混合产品塔iii和产品塔iv;

44.脱轻塔i设置有进料口;脱轻塔i塔顶管线连接二乙苯循环塔ii,二乙苯循环塔ii塔顶管线连通界外;二乙苯循环塔ii塔釜连接循环二乙苯管线;脱轻塔i塔釜管线连接混合产品塔iii;混合产品塔iii塔顶管线连接产品塔iv,产品塔iv塔顶连接乙基乙烯苯管线,产品塔iv塔釜连接二乙烯基苯管线。

45.脱轻塔、二乙苯循环塔、混合产品塔、产品塔分别设置塔顶冷凝器。

46.二乙烯基苯的分离方法包括:

47.a)脱氢反应器的二乙苯脱氢液1和阻聚剂2进入脱轻塔i,塔顶轻组分4苯乙烯、甲

苯、二乙苯等从塔顶排出,塔釜重组分3送至混合产品塔iii;

48.b)来自脱轻塔i的轻组分4进入二乙苯循环塔ii,塔釜二乙苯5送至脱氢反应器循环使用,塔顶轻组分6送至界外处理;

49.c)来自脱轻塔i塔釜的重组分进入混合产品塔iii,经分离后塔顶得到二乙烯基苯和乙基乙烯苯的混合物7送至产品塔iv进一步分离,塔釜得到焦油及聚合物等重组分8;

50.d)来自混合产品塔塔顶的二乙烯基苯和乙基乙烯苯的混合物7进入产品塔iv,塔顶得到乙基乙烯苯9,塔釜得到纯度大于96.5%的二乙烯苯产品10。

51.某1万吨/年二乙烯基苯装置(年操作时数8000小时),采用图1所示的工艺流程,阻聚剂的用量为二乙苯脱氢液质量的0.15%,进料及分离结果如表1所示,此时二乙苯循环塔的塔釜物流中二乙苯质量含量98.78%,各塔操作条件如表2所示,

52.表1进料组成及分离效果

53.名称(wt%)17910苯0.1

ꢀꢀꢀ

甲苯0.1

ꢀꢀꢀ

苯乙烯2.8

ꢀꢀꢀ

对二乙烯苯2332.83.854.38对乙基乙烯苯2941.192.133对二乙苯180.41.1 间二乙烯苯1825.62.9742.57高沸物0.5

ꢀꢀꢀ

奈0.50.03 0.05乙烯甲基苯8

ꢀꢀꢀ

阻聚剂0

ꢀꢀꢀ

54.表2主要操作条件

55.名称塔顶压力(kpaa)塔釜压力(kpaa)塔釜温度(℃)脱轻塔1281二乙苯循环塔2487混合产品塔12106产品塔1283

56.实施例2

57.某1万吨/年二乙烯基苯装置(年操作时数8000小时),采用图1所示的工艺流程,阻聚剂的用量为二乙苯脱氢液质量的0.2%,进料及分离结果如表3所示,此时二乙苯循环塔的塔釜物流中二乙苯质量含量99.08%,各塔操作条件如表4所示,

58.表3进料组成及分离效果

59.名称(wt%)17910苯0.2

ꢀꢀꢀ

甲苯0.2

ꢀꢀꢀ

苯乙烯2.4

ꢀꢀꢀ

对二乙烯苯3751.246.1483.44对乙基乙烯苯2939.9691.723对二乙苯160.51.13 间二乙烯苯68.3113.53高沸物0.5

ꢀꢀꢀ

奈0.70.02 0.03乙烯甲基苯8

ꢀꢀꢀ

阻聚剂

ꢀꢀꢀꢀ

60.表4主要操作条件

61.名称塔顶压力(kpaa)塔釜压力(kpaa)塔釜温度(℃)脱轻塔1281.5二乙苯循环塔2487混合产品塔12104产品塔1283

62.实施例3

63.某1万吨/年二乙烯基苯装置(年操作时数8000小时),采用图1所示的工艺流程,阻聚剂的用量为二乙苯脱氢液质量的0.16%,进料及分离结果如表5所示,此时二乙苯循环塔的塔釜物流中二乙苯质量含量99.3%,各塔操作条件如表6所示,

64.表5进料组成及分离效果

65.名称(wt%)17910苯0.1

ꢀꢀꢀ

甲苯0.1

ꢀꢀꢀ

苯乙烯2.8

ꢀꢀꢀ

对二乙烯苯3747.347.6265.22对乙基乙烯苯2329.3487.883对二乙苯100.240.79 间二乙烯苯1823.033.7131.73高沸物0.5

ꢀꢀꢀ

奈0.50.04 0.05乙烯甲基苯8

ꢀꢀꢀ

阻聚剂

ꢀꢀꢀꢀ

66.表6主要操作条件

67.名称塔顶压力(kpaa)塔釜压力(kpaa)塔釜温度(℃)脱轻塔1282二乙苯循环塔2487混合产品塔12106产品塔0.5170

68.比较例1

69.某1万吨/年二乙烯基苯装置(年操作时数8000小时),采用图一中只含有脱轻塔和二乙苯循环塔两塔的工艺流程,阻聚剂的用量为二乙苯脱氢液质量的1%,进料及分离结果如表7,8所示,此时脱轻塔的塔顶物流中二乙苯质量含量只有86%,各塔操作条件如表9所示。

70.表7进料组成

71.名称(wt%)1苯0.1甲苯0.1苯乙烯2.8对二乙烯苯23对乙基乙烯苯29对二乙苯18间二乙烯苯18高沸物0.5奈0.5乙烯甲基苯8阻聚剂0

72.表8分离效果(物流7)

73.名称重量百分比wt%对二乙苯3.0对乙基乙烯苯30.5间二乙烯苯41.8对二乙烯苯23.2萘0.5其他1.0

74.表9主要操作条件

75.名称塔顶压力(kpaa)塔釜压力(kpaa)塔釜温度(℃)脱轻塔4698混合产品塔58120

76.可见基于本发明的分离方法,各塔塔釜温度可大大降低,导致阻聚剂的用量相应大大减少,循环回反应系统的二乙苯杂质含量低,由于在一个塔中分离了轻组分,使得各塔塔釜温度降低,操作塔的能耗也随之减少,且引入了二乙苯循环塔,保证了循环回反应系统的二乙苯产品质量,同时产品塔的引入使得产品定制非常方便。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。