1.本发明涉及生产线技术领域,尤其是涉及一种汽车生产过程工件运送控制系统。

背景技术:

2.在汽车制造行业中,工件运送这项技术极为重要,对于不同的车型需要运送不同的工件,机器人及其抓手组件需要先抓取对应车型的工件,再通过抓手上的传感器与夹具上传感器的相互配合,将工件放在对应的夹具上,最后再由托盘运走。采用上述控制系统可以很好的实现工件准确运送、减少切换车型的时间、运送系统不间断运行等功能。该项技术的难点在于准确判断生产的车型、机器人准确抓取并安放工件到对应的托盘(pallet)上、通过逻辑控制确定托盘的运行轨迹。

3.目前已有的工件运送方式主要有两种:一种是人为使用运输工具将生产需要的工件运送到需要的工位上,再通过如焊接、涂胶等各项技术进行拼装,最后再将处理好的工件运送至下一个工位,如此重复操作,最后得到产品。然而这样的运送方式需要消耗大量的人力、物力、财力,很多时候还无法从根本上解决问题,最终导致生产效率低下等问题,对于目前工业生产自动化行业,这种生产方式已不符合生产要求。第二种方式是采用辊床,该方式可以通过辊床来运送工件,节省人力,在同等单位时间内,生产效率要高于前一种运输方式,但这种运输方式也存在自己的弊端,该方式的辊床都在同一条生产线上,当车体通过辊床过来时,机器人及其抓手组件能抓取工件放置车体进行焊接。但由于辊床和夹具是固定的,若要切换生产车型则必须更换夹具和工件,前一种方式是通过运送工件来实现生产的,而后一种方式是把所有工件安放在生产的工位上,将车体放置在辊床上,通过移动到需要的工位后,机器人及其抓手组件抓取工件并完成车体与部件之间的连接等操作。方式二相较方式一确实将生产效率提高不少,也节省了一定的资源,但其存在不合理性,其弊端在于集成的生产线过于单一,只能生产一种车型,如需要切换车型则选需要重新改造每个安全区和工位的机器人轨迹、工件种类等。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种汽车生产过程工件运送控制系统,该系统能够解决上述现有技术中两个运送方式存在的问题,不仅能够高效生产,能够解决现有运送方式存在的问题,不仅能够高效生产,而且最大可实现多种车型的切换生产,其沿轨迹路线循环运行的移动方式有利于节省生产时间,省去切换的时间,让更多的时间投入到生产中。

5.本发明的目的可以通过以下技术方案来实现:

6.一种汽车生产过程工件运送控制系统,用于通过pallet小车对车库中不同车型工件进行车型切换及循环运行,包括:

7.辊床机构,对pallet小车提供双层循环运动轨迹,所述辊床机构包括y轴辊床机构、x轴一层辊床机构和平行设于x轴一层辊床机构上方的x轴二层辊床机构,各辊床机构设

有用以确定pallet小车移动位置的气缸、传感器以及用以确定车型的射频识别装置;

8.机器人及其抓手组件,设于辊床机构旁,对运送中的pallet小车中的不同车型构建进行夹取、释放;

9.pallet小车,传输车库中不同车型工件,pallet小车包括用以夹紧机器人安放的工件夹具的夹紧气缸以及用以承载不同车型工件的托盘,每个夹紧气缸上配有状态检测传感器;

10.升降机,结合辊床机构的循环运动轨迹为pallet小车提供z轴运动;

11.处理器,对辊床机构、机器人及其抓手组件和升降机进行控制。

12.所述y轴辊床机构为设有电动输送辊床的横移机,所述横移机旁设有机器人及其抓手组件和射频识别装置,所述电动输送辊床包括多组依次连接的输送子辊床,各输送子辊床的四角分别对称设有多组y轴辊床气缸和接近开关传感器,各输送子辊床上还设有用以检测各气缸状态的传感器。

13.所述x轴一层辊床机构包括槽钢框架及设于槽钢框架上的多个依次连接的第一辊床,每一个第一辊床附近安装有射频识别装置,各第一辊床分别设有第一气缸、接近开关传感器、光电传感器和阻止装置。所述阻止装置设于所述槽钢框架与第一辊床位于同一水平面的两侧,所述阻止装置设有阻挡气缸。所述槽钢框架靠近位于两端的第一辊床的四角内壁分别设有用以固定pallet小车的第三夹紧气缸,各第三夹紧气缸分别设有用以检测气缸位置状态的接近传感器,所述槽钢框架对称设有用以检测home位置的位置检测传感器。

14.所述x轴二层辊床机构包括槽钢框架及设于槽钢框架上的多个依次连接的第二辊床,每一个第二辊床附近安装有射频识别装置,各第二辊床分别设有接近开关传感器、光电传感器和阻止装置。

15.所述升降机设有两台,所述第一辊床的终点设有第一升降机,所述y轴辊床机构的电动输送辊床的终点与x轴一层辊床机构的第一辊床的起点连接处设有第二升降机,每一台升降机分别设有用以承载pallet小车进行上、下运动的第三辊床,所述第三辊床上设有用于检测pallet小车位置的接近传感器及用以固定pallet小车的夹紧气缸。各台升降机的第三辊床置于一层时,其设定高度与所述x轴一层辊床机构的第一辊床的高度一致。

16.进一步地,每一台升降机还包括用以承载第三辊床的移动框架、设置在移动框架上的同步电机和偏心轮、用以拉紧第三辊床和pallet小车的偏心轮、用以驱动第三辊床向上或向下运动的同步电机,以及用以固定移动框架的横梁。所述第三辊床的夹紧气缸连接气动阀,夹紧气缸、气动阀、接近开关传感器和同步电机分别与处理器连接。

17.本发明提供的汽车生产过程工件运送控制系统,相较于现有技术至少包括如下有益效果:

18.(1)本发明是一种利用pallet小车完成汽车生产过程种工件运送的控制系统,利用射频识别技术,确定每一次到达车位的pallet小车运载的车型所需工件,能在生产过程中准确的切换车型。

19.(2)本发明的pallet小车在车位之间运动时通过传感器判断其位置信息,并将信息传递给处理器来控制,即在车位两侧各有两组光电传感器,当pallet小车通过第一组光电传感器时小车开始减速,通过第二组光电传感器时小车停止,如果小车惯性过大冲出车位,阻止装置升起进行拦截,起到了对pallet小车控速和安全防护的作用。

20.(3)本发明系统分为两层,第一层是pallet小车从第一个车位到最后一个车位的轨道,第二层是pallet小车到达最后一个车位以后,升降机将pallet小车升至第二层,通过第二层的轨道回到第一层的第一个车位或者回到车库,实现了pallet小车的循环运行的功能。

21.(4)本发明的pallet小车上装有传感器,用于识别工件是否固定在夹具上,而传感器的接口需要气缸驱动升降机升起接口并进行连接,当机器人及其抓手组件安放好工件并固定在夹具上之后,传感器感应完毕,接口断开,pallet小车移动至下一个车位,实现了机器人及其抓手组件对工件的精准安放。

22.(5)本发明控制系统种的硬件都与处理器连接,处理器除了发送指令之外还会处理信息,当pallet小车运行到一个车位时,射频识别装置首先判断该pallet小车对应的生产车型,并将信息传递到处理器,处理器对下一个车位的各项硬件发送指令,做出准备状态,实现了信息和传递和硬件执行同时进行的目的。

附图说明

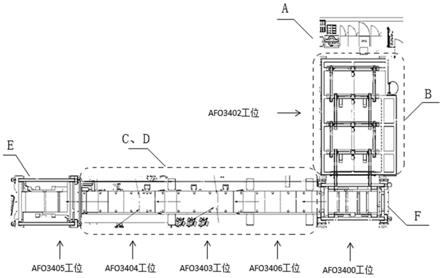

23.图1为汽车生产过程工件运送控制系统中pallet小车经过的所有工位的布局图;

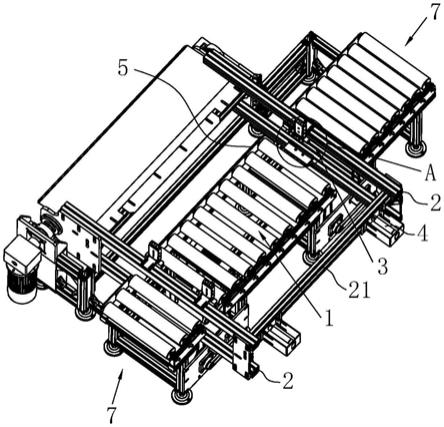

24.图2为y轴辊床机构的电动输送辊床的排布图;

25.图3为y轴辊床机构的电动输送辊床的气缸排布示意图图;

26.图4为y轴辊床机构的电动输送辊床的气缸对应的接近传感器的排布示意图;

27.图5为y轴辊床机构的接近开关传感器的排布示意图;

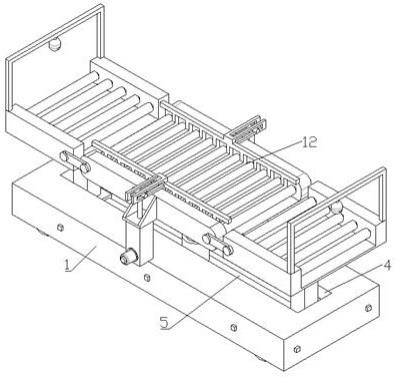

28.图6为afo3400工位下的辊床结构示意图;

29.图7为图6中辊床的气缸及其传感器的排布示意图;

30.图8为afo3400工位下的接近开关传感器的排布示意图;

31.图9为afo3400工位下的位置检测传感器、阻挡气缸的排布示意图;

32.图10为afo3406工位下的一、二层辊床机构的结构示意图;

33.图11为afo3406工位下的接近开关传感器的排布示意图;

34.图12为afo3403工位下的一、二层辊床机构的结构示意图;

35.图13为afo3403工位下的一层辊床上的接近开关传感器的排布示意图;

36.图14为afo3403工位下的一层辊床上气缸对应的传感器的排布示意图;

37.图15为afo3403工位下的两层辊床上接近传感器的排布示意图;

38.图16为afo3404工位下的一、二层辊床机构的结构示意图;

39.图17为afo3404工位下的一层辊床上的接近开关传感器的排布示意图;

40.图18为afo3404工位下的一层辊床上气缸对应的传感器的排布示意图;

41.图19为afo3404工位下的两层辊床上接近传感器的排布示意图;

42.图20为afo3405工位下的升降机的结构示意图;

43.图21为afo3405工位下的升降机的第三辊床的结构示意图;

44.图22为afo3405工位下升降机第三辊床的气缸对应的传感器的排布示意图;

45.图23为afo3405工位下的升降机的传感器、气缸的分布示意图;

46.图24为汽车生产过程种工件运送的控制系统的流程示意图。

具体实施方式

47.下面结合附图和具体实施例对本发明进行详细说明。显然,所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。

48.实施例

49.本发明涉及一种汽车生产过程工件运送控制系统,该系统通过控制pallet的运动轨迹来实现在汽车生产过程中的车型切换功能和循环运行功能。

50.控制系统主要包括升降机、pallet小车1、辊床机构、机器人及其抓手组件以及用于控制各设备的处理器。升降机为两层升降机,且设有两台。辊床机构设有机器人及其抓手组件,本发明利用机器人及其抓手组件将对应车型所需要的工件放在pallet小车1的夹具上。

51.pallet小车1是整个控制系统的核心部分,pallet小车1在整个系统的作用是运送工件,该功能也是整套系统最重要的部分。pallet小车1除了用于放置工件的夹具外,还设有托盘、第一夹紧气缸和状态检测传感器。托盘的主要目的是用于承载状态检测传感器、第一夹紧气缸和工件。第一夹紧气缸是用来夹紧机器人安放的工件的夹具的,每个夹紧气缸上都配有状态检测传感器,状态检测传感器的作用是用来判断机器人是否将工件安放在夹具上。该状态检测传感器可采用测距传感器、激光测距传感器等现有技术常用的检验工件到位的传感设备。

52.机器人抓件和完成动作后起来的整个过程是一个技术性比较复杂的过程,需要夹具、机器人及其抓手组件和相关部位传感器的配合。首先是机器人抓件的过程,本发明在抓手组件附近设置传感器,当抓手附近的传感器感应到工件了才去抓取工件;紧接着是放件的过程,这个过程需要和第一夹紧气缸及其状态检测传感器的配合,机器人抓件完毕后,pallet小车1内的第一夹紧气缸上的状态检测传感器检测第一夹紧气缸上是否存在工件,而且是实时监测,将信号发送给处理器,然后给机器人和第一夹紧气缸发送指令,控制其状态,完成工件的安放;安放完毕后机器人也是需要通过第一夹紧气缸上的状态检测传感器判断工件是否稳定在夹具上后再释放夹具向上移动,整个过程是一个机器人抓手组件和夹具之间的一个交互过程。pallet小车1在接受到工件以后开始执行运送功能,其第一夹紧气缸和状态检测传感器的控制不是单独靠pallet小车1完成的,这些硬件设备的启动接口都与辊床机构相关,pallet小车1主要起到的承载和运送作用,功能重点体现在不同车型工件的切换和轨迹固定的循环运行。

53.辊床机构是本发明系统的三大主要结构之一,升降机控制的是pallet小车1在z轴上的移动,pallet小车1实现的是工件的承载和运送,但是在平面上,即x轴、y轴上的运行轨迹就需要利用辊床机构。pallet小车1大部分时间都是在同一水平面内运行的,而其轨迹的设定主要是依靠辊床机构来实现的,没有辊床机构,pallet小车1就失去了运动的特性,无法完成基本的功能。

54.辊床机构的结构主要包括辊床、夹具、光电传感器、接近开关传感器、气缸、接近传感器、接口和阻止装置,另外每个辊床附近都装有射频识别装置,其目的是为了识别辊床上的pallet小车1是为了生产哪一种车型,辊床上的接近开关传感器存在的目的是在pallet小车1快到达该位置辊床时能够感应到,处理器发送指令给设备,准备下一步的操作,当

pallet小车1滑行到某一位置的辊床时不仅会触发接近开关传感器,滑行一定距离后会触发第一组光电传感器,控制pallet小车1减速,减速滑行一段距离后会到达第二组光电传感器,此时pallet小车1会完全停止下来;若pallet小车1超过了停止的正常范围,阻止装置上的传感器接收到信号,将信号传给处理器,此时处理器控制阻止装置上的阻挡气缸升起,阻止pallet小车1冲出辊床;除控制阻止装置的阻挡气缸外,辊床上两边各有两个升降气缸,其作用是传感器确定pallet小车1完全停止后这四个升降气缸将pallet小车1升起一小段距离,目的是为了使pallet小车1上面的第一夹紧气缸和传感器接通,在每个辊床的右侧存在一个接口,该接口对应的是pallet小车1上第一夹紧气缸的接气管和传感器的导线,设计时考虑到安全问题接口略高于pallet小车1,所以需要升降气缸将pallet小车1升起,只有在完成上述过程后pallet小车1上的第一夹紧气缸和传感器才能正常使用,另外辊床两侧还有两个夹紧气缸,该气缸作用是在pallet小车1停止后固定其位置。

55.辊床分为上下两层,上述描述的辊床结构是下层的,而上层辊床没有传感器、气缸等这些复杂的硬件结构,只有运输pallet小车1的作用。无论是上层还是下层的辊床,其目的只有一个,就是让pallet小车1在所在高度的平面内按照设定好的轨迹顺利移动,完成其对工件运输和循环运行的功能。除上述三大主要结构外还有机器人和其他设备共同完成了整个系统,实现了在汽车制造业中汽车生产过程中六种车型切换的工件随pallet小车1无间断循环运送的过程。

56.具体地,本发明的辊床主要有三处,第一处是pallet小车1从车库a到达第一个车位之间的辊床,第二处是pallet循环运行路径上第一层的辊床,第三处是pallet循环运行路径上第二层的辊床。具体实现需要依靠三大辊床机构(y轴辊床机构b、x轴一层辊床机构c和x轴二层辊床机构d)实现。每个辊床机构的对应的辊床附近都装有射频识别装置,其目的是用来确定pallet小车1中的工件类型,在生产过程中需要切换车型(汽车工件类型)的时候,只需要通过射频识别得知pallet小车1对应的车型已经更换,处理器发出信号让机器人改变状态就可以将不同的工件放置在该pallet小车1上。x轴二层辊床机构d平行设定在x轴一层辊床机构c的上方。两个辊床机构的结构主要包括辊床、夹具、光电传感器、接近开关传感器、气缸、传感器和电气接口、阻止装置等。

57.进一步地,y轴辊床机构b的两端连接着pallet小车1的车库a和升降机f,pallet小车1达到该升降机f的一层或二层到达位置为即图1中的afo3400工位。两台升降机e、f之间设有x轴一层辊床机构c和x轴二层辊床机构d,pallet小车1达到另一台升降机e的一层或二层到达位置为图1中的afo3405工位。

58.y轴辊床机构b为横移机,即本领域中电机带动皮带式的牵引机构,横移机上承载着电动输送辊床,工作原理:电动输送辊床将载有车型工件的pallet小车1从某a工位进入,pallet小车1跟随下面的横移机移动至b工位。横移机旁设有机器人及其抓手组件和射频识别装置。电动输送辊床包括四个依次连接的输送子辊床2、3、4、5。各输送子辊床2、3、4、5的四角分别对称设有多组y轴辊床气缸、接近开关传感器,各输送子辊床上还设有用于检测各气缸状态的接近传感器。y轴辊床机构b的主要目的是运送pallet小车1,y轴辊床气缸、接近开关传感器的目的是为了让pallet小车1再到达下一个辊床机构前先确定位置,让pallet小车1以平行于下一个辊床的姿态进入。电动输送辊床可采用现有技术常规使用的设有接近开关传感器的辊床结构。车库a的出口连接电动输送辊床,pallet1小车置于电动输送辊

床上时为初始工位,即图1中的afo3402工位,然后沿y轴方向移动。当不使用pallet小车1,即pallet小车1不进行移动时,横移机运行停止,电动输送辊床作为pallet存放区。若为多个pallet小车1共同作用时,通过电动输送辊床一个一个排序置于pallet存放区。

59.x轴一层辊床机构c包括多个依次连接的第一辊床,各第一辊床分别设有同步带、辊轮、x向定位销、驱动电机等。每一个第一辊床附近同样安装有射频识别装置。第一辊床设有第一气缸、接近开关传感器、光电传感器和阻止装置。各第一气缸、接近开关传感器分布在各第一辊床的两侧、前端和后端。第一辊床设置在槽钢框架上,槽钢框架与第一辊床位于同一水平面的两侧设有阻止装置,阻止装置设有阻挡气缸。槽钢框架靠近两个端部的第一辊床的四角内壁分别设有用于固定pallet小车1的第三夹紧气缸,各第三夹紧气缸分别设有用于检测气缸位置状态的接近传感器。槽钢框架还对称设有用于检测home位置的位置检测传感器。

60.两组光电传感器分别设置在各第一辊床的前端和后端。当pallet小车1滑行到某一位置的辊床时不仅会触发接近开关传感器,滑行一定距离后会触发第一组光电传感器,控制pallet小车1减速,减速滑行一段距离后会到达第二组光电传感器,此时pallet小车1会完全停止下来;若pallet小车1超过了停止的正常范围,阻止装置上的传感器接收到信号,将信号传给处理器,此时处理器控制阻止装置上的阻挡气缸升起,阻止pallet小车1冲出辊床。第一气缸包括夹紧装置用气缸和气动装置用气缸,夹紧装置用气缸主要目的是用来升起并固定pallet小车1,使pallet小车1固定在第一辊床上,而作为气动装置用的气缸主要目的是为了驱动阻止装置,每个气缸都组合有接近开关传感器,其目的是判断工件是否固定或者感应pallet小车1的位置。x轴一层辊床机构c的第一辊床的运动方向与y轴辊床机构b的电动输送辊床的运动方向呈90度角。

61.第一辊床的终点设有第一升降机e,用以将位于第一层的pallet小车1运输至第二层辊床(x轴二层辊床机构d)进行移动,或将位于第二层(x轴二层辊床机构d)的pallet小车1运输至第一层辊床进行移动。y轴辊床机构b的电动输送辊床的终点与x轴一层辊床机构c的第一辊床的起点连接处设有第二升降机f,用于将第二层(x轴二层辊床机构d)的pallet小车1送至第一层(x轴一层辊床机构c)进行移动,使其回归车库a或初始位置。

62.x轴二层辊床机构d相较x轴一层辊床机构c基本相似,从结构上来看少了第一气缸,此辊床机构仅有运输pallet小车1的作用,即仅仅具有第二辊床和接近开关传感器。第二辊床的运输方向可与x轴一层辊床机构c的运输方向相同或相反。

63.如图20所示,每一台升降机的硬件主要包括第三辊床15、横梁16、偏心轮17、步电机18齿条齿轮19、第三辊床15、第二夹紧气缸、气动阀、接近传感器、安全开关。

64.升降机包含的第三辊床进行向上或向下运动,在第三辊床置于一层时,其设定高度与x轴一层辊床机构c的第一辊床的高度一致。第三辊床上设有第二夹紧气缸,接近传感器设置在移动框架的四周,气动阀连接第二夹紧气缸;移动框架用来承载第三辊床,第三辊床用于承载pallet小车1,移动框架上设置同步电机和偏心轮,同步电机用于驱动第三辊床向上或向下运动;偏心轮用来拉紧第三辊床和pallet小车1;横梁作为固定移动框架的装置;第二夹紧气缸、气动阀、接近传感器和同步电机与处理器相连接,这些硬件设施协调运作,控制pallet小车1到达升降机的第三辊床上。处理器通过控制气动阀打开,启动第三辊床上的第二夹紧气缸固定pallet小车1,固定完成后,将pallet小车1送至二层或将pallet

小车1从第二层移送至第一层的第三辊床上。pallet小车1的第一夹紧气缸的作用在于pallet小车1经过每一个辊床时,机器人及其抓手组件会把对应的工件放在这些夹具上,而每一个第一夹紧气缸都带有一个传感器,其目的时为了判断工件是否正确的安放在夹具上并是否被正常固定,一切正常则pallet小车1会移动到下一个辊床完成类似的过程。

65.对于第一升降机e,其设置的接近传感器的作用主要有两个,第一个是在pallet小车1还未进入升降机的第三辊床时,接近传感器可以感应到pallet小车1的靠近,将信息反馈给处理器,处理器控制硬件让pallet小车1顺利到达该升降机的第三辊床;接近传感器的第二个作用是在pallet小车1到达确定位置后,接近传感器感应到pallet小车1,信息传递到处理器,随之发送指令控制气动阀打开,启动第二夹紧气缸固定pallet小车1,然后同步电机启动将升降机的第三辊床送至第二层;同步电机的驱动方式是尺条和齿轮啮合,而对于第二升降机f则是将pallet小车1从第二层移至第一层。

66.建立一个空间直角坐标系,令pallet小车1的运行轨迹与x、y、z三个坐标轴平行,pallet小车1从车库a到循环运行轨迹或从循环运行的轨迹到车库a的过程中是沿y轴方向移动的,循环运行轨迹则是x轴一层辊床机构c、x轴二层辊床机构d所构成的轨迹过程。pallet小车1单独在每一层(如x轴一层辊床机构c或x轴二层辊床机构d)时都是沿x轴移动的。pallet小车1在升降机承载的第三辊床上是沿z轴移动。综合上述控制结构、空间直角坐标系和pallet小车1移动方式可以得出在本发明控制系统中pallet小车1可以实现一个高效循环运行过程。三个辊床机构的辊床的结构、尺寸与pallet小车1的结构、尺寸相匹配,用于搭载pallet小车1进行运动。

67.在本实施例中,作为一种优选的实施方式,系统中共有两个车库a,另一个车库a设置在升降机e处。每个车库a有三层,每层设有装载不同车型的pellet,作为pallet存放区,即共有六种不同的pallet,意味着该套系统在生产过程中最多可实现六种车型的切换,并且通过上述控制结构可知,只需从不同的车库a调取不同类型的pallet即可实现在生产过程中对生产车型进行切换。故本发明控制系统有生产车型切换方便、可切换车型多、高效进行循环运行的优点,提高了生产效率。

68.基于上述结构,本发明提供的控制系统是目前位置比较先进的一种控制系统,首先确定要生产的车型,处理器进行控制,将对应车型的pallet从车库a里面提取出来,通过第一处的辊床(y轴辊床机构b)沿y轴方向平移到第二处的辊床上,两辊床间有气缸和传感器作为矫正pallet位置的装置,在pellet移动至第二处辊床(x轴一层辊床机构c)后,pallet开始沿x轴方向移动,在移动过程中,每到达一次辊床,机器人将工件放置在夹具上再移动到下一个辊床,直到该层的最后一个辊床时pallet上的工件被取走,此时通过升降机上升至第二层的辊床(x轴二层辊床机构d),此时pallet直接通过第二层辊床回到车库a或者下层的第一个辊床,到此一个循环结束,开始另一个工件运送的循环。

69.在本实施例中,如图1所示,pallet小车1从车库a开始被调出到y轴辊床机构b的电动输送辊床上,在电动输送辊床末端,在接近开关传感器的感应作用下,附近的气缸升起,对电动输送辊床上即将进入x轴一层辊床机构c的第一辊床的pallet小车1进行拦截,控制pallet小车1进入x轴一层辊床机构c前的姿态,保证pallet小车1与第一辊床平行。在pallet小车1进入第一层辊床(第一辊床)后通过射频识别确定生产的车型,在接近开关传感器和第一夹紧气缸的作用下慢慢移动至第一台升降机的第三辊床。在这个过程中,每经

过一个辊床时,机器人及其抓手组件就会安置部分工件在pallet小车1的第一夹紧气缸上,在升降机的作用下上升到第二层的第二辊床上,经由x轴二层辊床机构d的第二辊床回到起始位置或车库a,整个循环过程如图1所示,其中afo为辊床工位代号,依次经过afo3402工位、afo3400工位、afo3406工位、afo3403工位、afo3404工位、afo3405工位完成了第一层的轨迹,再经过afo3405工位、afo3404工位、afo3403工位、afo3406工位、afo3400工位完成第二层的轨迹,切换车型则回到afo3402工位,不切换车型则继续循环。

70.本发明汽车生产过程工件运送控制系统的控制过程的具体步骤如下:

71.s0:系统开始运行,处理器发送指令,从车库a中调出要生产车型对应的pallet小车1,使其沿y轴方向移动进入连接车库a的初始工位(afo3402工位)的电动输送辊床。

72.s1:pallet小车1移动,位于电动输送辊床两侧的第一组接近开关传感器感应到pallet小车1,如图2~5所示,第一组y轴辊床气缸2_1下降,该第一组y轴辊床气缸2_1上的接近传感器2_1a、2_1b检测该气缸的状态,当该气缸到达初始位置时,pallet小车1向y轴方向继续运动。当pallet小车1进入输送子辊床2之前的工位后,第一组y轴辊床气缸2_1上升,该气缸上的接近传感器2_1a、2_1b检测气缸状态,第一组y轴辊床气缸2_1到达工作位置,此时第二组y轴辊床气缸3_1下降,该气缸上的接近传感器3_1a、3_1b检测气缸状态,第二组y轴辊床气缸3_1到达初始位置,pallet小车1向y轴方向继续移动。进入输送子辊床2后,该辊床上四角的接近开关传感器2_2、2_3、2_4、2_5检测pallet小车1的位置,pallet小车1到位后,第二组y轴辊床气缸3_1上升,该气缸上的接近传感器3_1a、3_1b检测气缸状态,第二组y轴辊床气缸3_1到达工作位置,此时第三组y轴辊床气缸4_1下降,该气缸上的接近传感器4_1a、4_1b检测气缸状态,第三组y轴辊床气缸4_1到达初始位置,pallet小车1向y轴方向继续移动。进入输送子辊床3后,辊床上接近开关传感器3_2、3_3、3_4、3_5检测pallet小车1的位置,pallet小车1到位后,第一组y轴辊床气缸4_1上升,该气缸上的接近传感器4_1a、4_1b检测气缸状态,第三组y轴辊床气缸4_1到达工作位置,此时第四组y轴辊床气缸5_1下降,该气缸上的接近传感器5_1a、5_1b检测气缸状态,第四组y轴辊床气缸5_1到达初始位置,pallet小车1向y轴方向继续移动;进入输送子辊床4后,辊床上接近开关传感器4_2、4_3、4_4、4_5检测pallet小车1的位置,pallet小车1到位后,第四组y轴辊床气缸5_1上升,该气缸上的接近传感器5_1a、5_1b检测状态,第四组y轴辊床气缸5_1到达工作位置,由此pallet小车1从afo3402工位依次经过输送子辊床2、3、4、5进入到下一afo3400工位。

73.s2:afo3400工位为pallet小车1进入到x轴第一滚床机构的第一辊床的起始位置。如图6~9所示,属于afo3400工位的此处的辊床的前端和后端设有多个用于检测pallet小车1是否到位的接近传感器6_1、6_3、6_4、6_9、6_11、6_12、6_13、6_14、6_15、6_17,该工位处的辊床设有用于检测pallet小车1位置的三个并排设置的位置检测传感器6_18、6_19、6_20。辊床两侧的槽钢框架对称设有阻挡气缸8_1。辊床两侧的槽钢框架对称设有位置检测传感器8_3、8_4。辊床靠近输送子辊床5的最外侧的后端伸出有用于确定pallet小车1位置的第二气缸7_3,该气缸上设有用于检测气缸的位置状态的接近传感器。辊床的前端和后端还分别设有两排用于确定pallet小车1位置的第二气缸7_1、7_2。第二气缸7_1、7_2上分别设有用于检测气缸的位置状态的接近传感器7_1a、7_1b和7_2a、7_2b。

74.图6~图9中,a组的接近传感器6_2、6_5、6_6、6_7、6_8、6_10、6_16与b组的接近传感器6_1、6_3、6_4、6_9、6_11、6_12、6_13、6_14、6_15、6_17的区别在于安装高度不一样,a组

用于y轴辊床,b组用于x轴辊床。

75.位于afo3400工位的位置检测传感器6_18、8_3、8_4进行home位置的检测,为pallet小车1的进入做准备,确定在home位置后靠近的第二气缸7_3到达工作位置,该气缸的接近传感器7_3a、7_3b检测该气缸的位置状态,确定到达工作位置后第二气缸7_1到达工作位置,该气缸的接近传感器7_2a、7_2b检测气缸的位置状态,确定到达工作位置后pallet小车1开始进入afo3400工位,辊床上接近传感器6_1、6_3、6_4、6_9、6_11、6_12、6_13、6_14、6_15、6_17开始检测pallet小车1是否到位,到位时,第二气缸7_1回到初始位置,接近传感器7_2a、7_2b检测第二气缸7_1的位置状态,辊床上位置检测传感器6_18、6_19、6_20检测pallet小车1的位置,到位后阻挡气缸8_1下降,pallet小车1开始离开afo3400工位,辊床上位置检测传感器8_3、8_4检测pallet小车1的位置。

76.s3:如图10~11所示,afo3406工位为pallet小车1进入到x轴第一滚床机构的第一辊床后的第二个第一辊床10所在位置以及pallet小车1进入到x轴第二滚床机构的第二辊床后靠近第二升降机f所对应的第二辊床9所在位置。afo3406工位对应的第一层辊床两侧设有用于检测pallet小车1位置状态的传感器10_6、10_5、10_4、10_3,二层辊床设用用于检测pallet小车1位置状态的传感器9_1~9_6,其中,9_1、9_2设置在辊床两侧端部。afo3406工位对应的辊床的前端和后端的两侧设有用于检测pallet小车1位置状态的传感器10_1、10_2、9_1、9_2。

77.pallet小车1开始进入工位afo3406,传感器10_6、10_5、10_4、10_3检测pallet小车1的位置状态,pallet小车1到达第一段工位后开始离开第一段工位,在x轴的第一辊床上逐渐进行移动,此时传感器10_1、10_2检测pallet小车1离开工位afo3406时的位置状态,以此判断pallet小车1是否完全离开该工位。

78.s4:如图12~15所示,属于afo3403工位的此处的一层辊床的中心位置处设有用于检测pallet小车1位置信息的第二气缸11_4和用于提供接口的升降气缸11_5以及阻挡气缸11_1,各气缸设有用于检测气缸状态的传感器。该处一层辊床的两侧设有多个用于检测pallet小车1位置的接近传感器11_6、11_7、11_8、11_11、11_12、11_13、11_14、11_15。位于该工位的二层辊床的两侧也设有用于检测pallet小车1位置的传感器12_1~12_6,其中,12_1、12_2设置在辊床两侧端部。阻挡气缸11_1设于辊床的两端,辊床的两端的中央部位设有勾销气缸(定位销)11_2、11_3。

79.pallet小车1开始进入工位afo3403,阻挡气缸11_1伸出,防止pallet小车1冲出工位,辊床上接近传感器11_1a、11_1b检测阻挡气缸11_1状态,确保阻挡气缸11_1在工作位置,辊床上接近传感器11_8、11_11、11_12、11_13、11_14、11_15检测pallet小车1所到达的位置,pallet小车1到达了指定位置后勾销气缸11_2、11_3伸出,辊床上第二气缸11_2、11_3各自的接近传感器11_2a、11_2b,11_3a、11_3b检测气缸11_2、11_3的状态,确保勾销气缸11_2、11_3在工作位置,第二气缸11_4变为工作位置,将pallet小车1升起,其传感器11_4a、11_4b检测气缸11_4状态,确保pallet小车1被升起,升降气缸11_5变为工作位置,其传感器11_5a、11_5b检测气缸11_5的状态,确保水气接口被升降气缸11_5推入,保证设备的正常运行,plc与机器人相互收发信号,完成机器人从放件到pallet小车1到离开这个过程的所有动作,所有气缸和传感器回到辊床上升之前的状态。pallet小车1准备离开afo3403工位,辊床上接近传感器11_14、11_15检测pallet小车1的位置。直到其完全离开该工位。

80.s5:如图16~19所示,属于afo3404工位的此处的一层辊床13的中心位置处设有用于检测pallet小车1位置信息的第二气缸13_4和用于提供接口的升降气缸13_5以及阻挡气缸13_1,各气缸设有用于检测气缸状态的传感器。该处一层辊床的两侧设有多个用于检测pallet小车1位置的接近传感器13_6、13_7、13_8、13_11、13_12、13_13、13_14、13_15。位于该工位的二层辊床14的两侧也设有用于检测pallet小车1位置的传感器14_1~14_6,其中14_1、14_2设置在辊床两侧端部。辊床的两端设有阻挡气缸13_1,且辊床的两端的中央部位设有勾销气缸(定位销)13_2、13_3。

81.pallet小车1开始进入工位afo3404,阻挡气缸13_1伸出,防止pallet小车1冲出工位,辊床上接近传感器13_1a、13_1b检测阻挡气缸13_1的状态,确保阻挡气缸13_1在工作位置,辊床上接近传感器13_6、13_7、13_8、13_11、13_12、13_13检测pallet小车1所到达的位置,pallet小车1到达了指定位置后勾销气缸13_2、13_3伸出,第二气缸13_2、13_2上的传感器13_2a、13_2b、13_3a、13_3b检测气缸13_2、13_3状态,确保勾销气缸13_2、13_3在工作位置,第二气缸13_4变为工作位置,将pallet小车1升起,第二气缸13_4上的传感器13_4a、13_4b检测气缸状态,确保pallet小车1被升起,升降气缸13_5变为工作位置,其对应的传感器13_5a、13_5b检测检测状态,确保水气接口被升降气缸13_5推入,保证设备的正常运行,plc与机器人相互收发信号,完成机器人从放件到pallet小车1到离开这个过程的所有动作,所有气缸和传感器回到辊床上升之前的状态。pallet小车1准备离开afo3404,位于该辊床外侧的接近传感器13_14、13_15检测pallet小车1的位置。直至其完全离开该工位。

82.s6:如图20~23所示,工位afo3405为第一升降机e对应的第三辊床15的位置。辊床上设有用于检测pallet小车1是否进车的接近传感器,其中接近传感器15_8、15_9、15_12、15_13分别对称设置在升降机的移动框架的底部两侧。其中接近传感器15_6、15_7、15_10、15_11分别对称设置在升降机的移动框架的上方两侧。移动框架上设有用于升起pallet小车1的升降气缸15_3,辊床两端的中央部位设有勾销气缸(定位销)15_2、15_1,辊床两侧设有用于提供接口的升降气缸15_4和用于检测pallet小车1位置的接近传感器15_16、15_17、15_18。各气缸设有用于检测气缸状态的传感器。

83.pallet小车1开始进工位afo3405,辊床上接近传感器15_8、15_9、15_12、15_13判断pallet小车1是否进车,开始进车前,升降气缸15_4置为工作位置确保接通升降机设备,该气缸上的接近传感器15_4a、15_4b检测升降气缸15_4的状态,状态正确,pallet小车1开始进入工位afo3405,辊床上接近传感器15_16、15_17、15_18检测pallet小车1的位置,到位后,勾销气缸15_1、15_2伸出,气缸的接近传感器15_1a、15_1b,15_2a、15_2b检测勾销气缸15_1、15_2状态,确保勾销气缸在工作位置,升降气缸15_3变为工作位置,将pallet小车1升起,其接近传感器15_3a、15_3b检测气缸15_3状态,确保pallet小车1被升起,升降气缸15_4变为工作位置,其接近传感器15_4a、15_4b检测气缸状态,确保水气接口被气缸15_4推入,保证设备的正常运行,plc与机器人相互收发信号,完成机器人从放件到pallet小车1到离开这个过程的所有动作。随后升降气缸15_4复位到初始位置,升降机上升,第三辊床上接近传感器检测pallet小车1上升的高度,到位后升降气缸15_4置为工作位置接通水气,pallet小车1开始离开工位afo3405,位于第二层辊床上端部的接近传感器在其离开过程中检测位置状态,pallet小车1离开后,升降气缸15_4复位为初始位置,升降机控制第三辊床下降,传感器15_8、15_9、15_12、15_13判断辊床是否到位,到位后升降气缸15_4变为工作位置,确保

水气供应。

84.s7:pallet小车1通过二层回到工位afo3404时,传感器14

‑

3、14

‑

4、14

‑

5、14

‑

6检测pallet小车1位置,当其离开工位afo3406时,由传感器14_1、14_2检测离开状态。

85.s8:pallet小车1通过二层回到工位afo3403时,辊床上接近传感器12_3、12_4、12_5、12_6检测pallet小车1位置,当其离开工位afo3403时,由辊床上接近传感器12_1、12_2检测离开状态。

86.s9:pallet小车1通过二层回到工位afo3406时,辊床上接近传感器9_6、9_5、9_4、9_3检测pallet小车1位置,当其离开工位afo3406时,由辊床上接近传感器9_1、9_2检测离开状态;

87.s10:第二升降机f的第三辊床上升到第二层,pallet小车1开始进入工位afo3400,升降机下降回到第一层.

88.s11:1、pallet小车1通过与工位afo3400连接的y轴辊床机构b的电动输送辊床回到车库a;2、继续重复s3—s10。

89.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的工作人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。