1.本实用新型涉及激光切割技术领域,尤其涉及一种激光切割除尘装置。

背景技术:

2.随着激光技术在工业制程中的运用愈来愈广泛,对激光技术运用的质量要求也随之不断严格。

3.在电池的极耳的激光切割工艺中,对金属焊渣颗粒、粉尘的清理要求格外严格。由于激光切割过程中不可避免的会产生焊渣颗粒、粉尘,这些金属异物一旦无法有效清理,对电池的性能产生内短路、自放电过大、循环寿命降低等致命的影响。

技术实现要素:

4.基于背景技术存在的技术问题,本实用新型提出了一种激光切割除尘装置,提高了对极片激光焊接的除尘效率,进而提高了极片的成品质量。

5.本实用新型提出的一种激光切割除尘装置,包括上除尘机构和下除尘机构,上除尘机构的下方和下除尘机构上方之间形成的通道用于极片输送穿过,激光切割机切割端设置于上除尘机构上方,激光切割机切割端的激光穿过上除尘机构对极片进行切割,下除尘机构设置有与极片连通的中空腔体。

6.进一步地,所述上除尘机构包括中空的上箱体,上箱体的上部和底部均开设有通孔,激光切割机切割端的激光穿过通孔切割极片。

7.进一步地,上箱体的腔体中设置有与上箱体固定连接的中间板,上箱体的底部设置有可抽出的底板,底板与中间板平行设置,底板与中间板上均开设有用于激光切割机切割端的激光穿过的避让孔。

8.进一步地,上箱体中设置有两个中间板,上箱体的腔体通过该两个中间板分割成3层空间,每层空间外连通有用于对该空间进行吸尘的吸头,吸头与上箱体固定连接。

9.进一步地,所述吸头为喇叭口结构,喇叭口一端通过螺栓与上箱体固定连接,另一端通过气管与除尘机连通。

10.进一步地,所述上除尘机构还包括吹气管和点状吹气板,每层空间中均设置有独立的点状吹气板,点状吹气板固定设置于上箱体的内表面,点状吹气板内部设置有气体通道,吹气管通过气体通道与点状吹气板连通。

11.进一步地,所述点状吹气板与吸头相对设置,吹气管上安装设置有流量阀和用于显示当前流量的流量计,设置下层流速小于中间流速,中间流速小于上层流速。

12.进一步地,上箱体设置有用于观察上箱体内部的透明板,底板的一侧面设置有手柄,手柄设置于上箱体的外侧。

13.进一步地,上箱体上还固定有前板和后板,前板和后板分别设置于上箱体的相对两侧,前板和后板均固定于激光切割机上。

14.进一步地,极片在输送方向的两侧分别设置有放卷辊和收卷辊,放卷辊和收卷辊

同步转动。

15.本实用新型提供的一种激光切割除尘装置的优点在于:本实用新型结构中提供的一种激光切割除尘装置,激光切割时极片上方的产生的焊渣粉尘通过上除尘总成进行吸尘处理,下方产生的焊渣粉尘落入下除尘机构中,进行该固体杂质收集,因而提高极片表面清洁度,即节约生产和返工成本,提高了电池合格率;点状吹气板与吸头相对设置,便于点状吹气板吹出的气体直接将杂质、粉尘等吹入吸头中,能有效吸出激光切割过程中飞溅的粉尘和离子云,减少焊渣飞溅和残留的概率,对切割质量也有一定的改善效果,同时提高了上除尘机构对极片激光焊接的除尘效率和除尘质量,能进一步的提高极片的成品质量。

附图说明

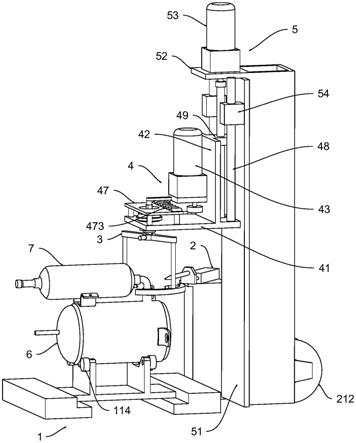

16.图1为本实用新型的结构示意图;

17.图2为图1的主视图;

18.图3为图2中的a

‑

a的结构示意图;

19.其中,1

‑

上除尘机构,2

‑

下除尘机构,3

‑

极片,4

‑

前板,5

‑

后板,6

‑

放卷辊,7

‑

收卷辊,8

‑

手柄,11

‑

上箱体,12

‑

通孔,13

‑

中间板,14

‑

底板,15

‑

吸头,16

‑

吹气管,17

‑

透明板,18

‑

点状吹气板,19

‑

气体通道。

具体实施方式

20.下面,通过具体实施例对本实用新型的技术方案进行详细说明,在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其他方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施的限制。

21.如图1至3所示,本实用新型提出的一种激光切割除尘装置,包括上除尘机构1和下除尘机构2,上除尘机构1的下方和下除尘机构2上方之间形成的通道用于极片3输送穿过,激光切割机切割端设置于上除尘机构1上方,激光切割机切割端的激光穿过上除尘机构1对极片3进行切割,下除尘机构2设置有与极片3连通的中空腔体。

22.其中,极片3在输送方向的两侧分别设置有放卷辊6和收卷辊7,放卷辊6和收卷辊7同步转动,极片3通过辊轮放卷辊6和收卷辊7带动运动,激光切割机配合设计切割轨迹,以完成激光切割机的切割运行功能;激光切割时极片3上方的产生的焊渣粉尘通过上除尘总成进行吸尘处理,下方产生的焊渣粉尘落入下除尘机构2中,进行该固体杂质收集,因而提高极片表面清洁度,即节约生产和返工成本,提高了电池合格率。

23.另外,所述的下除尘机构2的整体结构未喇叭状,便于杂质的落料和收集。

24.在本实施例中,所述上除尘机构1包括中空的上箱体11,上箱体11的上部和底部均开设有通孔12,激光切割机切割端的激光穿过通孔12切割极片3。上箱体11的腔体中设置有与上箱体11固定连接的中间板13,上箱体11的底部设置有可抽出的底板14,底板14与中间板13平行设置,底板14与中间板13上均开设有用于激光切割机切割端的激光穿过的避让孔。

25.其中,底板14的一侧面设置有手柄8,手柄8设置于上箱体11的外侧;底板14的设置,可以直接抽出,便于上箱体11在后续清洗或清理。

26.需要理解的是,中间板13可以设置一至多个,将上箱体11分割成不同的腔室,在本实施例中,上箱体11中设置有两个中间板13,上箱体11的腔体通过该两个中间板13分割成3层空间,每层空间外连通有用于对该空间进行吸尘的吸头15,吸头15与上箱体11固定连接。

27.其中,所述吸头15为喇叭口结构,吸气面积较大,可以有效将切割过程中产生的焊渣、粉尘进行吸尘清理,喇叭口一端通过螺栓与上箱体11固定连接,另一端通过气管与除尘机连通。激光切割机在对极片3进行切割中,除尘机通过吸头15对上箱体11的腔体产生一定的吸力,以实现对腔体中粉尘的吸收处理。

28.具体地,每层空间所对应的吸头15,即对应了3个吸头15,可以将3个吸头连接到同一除尘机上,也可以将3个吸头连接到不同除尘机上,以能有效完成对每层空间中除尘处理即可。

29.在本实施中,所述上除尘机构1还包括吹气管16和点状吹气板18,每层空间中均设置有独立的点状吹气板18,点状吹气板18固定设置于上箱体11的内表面,点状吹气板18内部设置有气体通道19,吹气管16通过气体通道19与点状吹气板18连通。

30.点状吹气板18的其中一外表面具有点状孔设置,吹气管16通过气体通道19与该点状孔连通,因此外界吹气设备的吹气管16将气体输送到该点状孔用于对对应层空间进行吹气,加速杂质、粉尘等进入吸头15中。

31.所述点状吹气板18与吸头15相对设置,便于点状吹气板18吹出的气体直接将杂质、粉尘等吹入吸头15中,以增加上除尘机构1对极片3激光焊接的除尘效率和除尘质量,能进一步的提高极片3的成品质量。

32.为了使得未进入吸头15中的杂质、粉尘等向远离极片3的方向运动,吹气管16上安装设置有流量阀和用于显示当前流量的流量计,设置下层流速小于中间流速,中间流速小于上层流速。下层流速、中间流速、上层流速之间的流速关系设置,可以使得激光焊切割时的粉尘往上运动,降低极片3表面的粉尘残留率。因此上箱体11上部开设的通孔12、中间板13上开设的避让孔,不仅用于激光焊接机切割端的激光穿过、还用于杂质、粉尘向上运动的通道。

33.另外,在本实施例中,上箱体11设置有用于观察上箱体11内部的透明板17,底板14的一侧面设置有手柄8,手柄8设置于上箱体11的外侧,透明板17为有机玻璃材质。上箱体11上还固定有前板4和后板5,前板4和后板5分别设置于上箱体11的相对两侧,前板4和后板5均固定于激光切割机上。

34.工作过程:上除尘机构1和下除尘机构2均固定于激光切割机上,其中上除尘机构1位于极片3的上方,下除尘机构2位于极片3的下方,激光切割机的切割端位于上箱体11上部通孔12的正上方,切割端的激光穿过上部通孔12、中间板13的避让孔、底板14的避让孔对极片3进行切割,通过吹气管16、点状吹气板18对上箱体11的内部腔体进行吹气,设置下层流速小于中间流速,中间流速小于上层流速,一方面使得杂质、粉尘通过吸头15排出,另一方面使得粉尘向上运动,同时落料杂质通过下除尘机构2进行排出。

35.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。