1.本发明属于聚合物处理技术,具体涉及一种光热降解聚酯的方法。

背景技术:

2.聚酯为常规的塑料产品,其中聚对苯二甲酸乙二醇酯(pet)用量广泛。pet是由对苯二甲酸二甲酯与乙二醇酯交换或先以对苯二甲酸与乙二醇酯化合成对苯二甲酸双(2

‑

羟乙基)酯,再进行缩聚反应制得。pet作为一种在较宽温度范围内具有优良物理机械性能和化学稳定性的热塑型塑料,广泛的应用于高强度纤维、包装、薄膜和塑料瓶中。pet分为纤维级聚酯切片和非纤维级聚酯切片。

①

纤维级聚酯用于制造涤纶短纤维和涤纶长丝,是供给涤纶纤维企业加工纤维及相关产品的原料。涤纶作为化纤中产量最大的品种。

②

非纤维级聚酯还有瓶类、薄膜等用途,广泛应用于包装业、电子电器、医疗卫生、建筑、汽车等领域,其中包装是聚酯最大的非纤应用市场,其中pet是增长最快的领域。同时,巨大的pet消耗量和生产量产生了大量的pet废料,这使得pet废料的降解回收面临着巨大的挑战,此外,pet的生产原料来自于有限的、不可再生的石油资源。因此,废弃pet的回收利用不仅可以减少对环境的破坏,还可以延长资源利用周期,带来巨大的社会效益和经济效益。

3.目前,pet回收法包括机械回收法和化学回收法。机械回收法是通过对pet废料进行物理处理,通过分离、粉碎、洗涤、干燥、熔化和重整,以获得新的pet材料。机械回收法过程简单,易于控制,设备投资少。因此,它是目前主要的pet回收方法。但是,由于断链会降低pet分子量,导致pet的性能退化,无法再次进行回收利用。化学回收法是通过各种化学手段将pet废料全部降解为单体或其他化学物质的过程,这些单体可以通过缩聚反应制取pet。该方法主要包括水解法、甲醇醇解法、乙二醇醇解法、热解法和氨解法等,与机械回收法相比,化学回收法的优势在于它不会降低pet的质量,因此可以实现pet回收的永久闭环循环。因此,化学回收法提供了一种更有效的pet回收方法,目前,乙二醇醇解法和甲醇醇解法是最为成熟的两种化学回收方法。其中,乙二醇醇解法是最具潜力的方法,因为乙二醇沸点高,不易挥发;但是现有技术都是在油浴或者微波加热下进行乙二醇醇解,导致乙二醇醇解回收pet仍然需要消耗大量的能量(热能)。因此,需要开发新的实施办法,从而实现更高效的pet降解。

技术实现要素:

4.本发明的目的是提供一种应用光热技术对废旧聚酯进行化学回收利用的方法。太阳光是一种清洁绿色能源,通过光热效应将吸收的光子能量转化成热,再以热的形式将能量释放出来,与传统的加热方式相比,利用光热技术加热既减少pet降解过程中的能量消耗又大幅度提高了pet降解效率。

5.一种光热降解聚酯的方法,包括以下步骤,将聚酯、醇、催化剂和光热材料加入光反应器中,光照反应30~90 min,完成光热降解聚酯。

6.本发明公开了一种光热降解聚酯制备酯单体的方法,包括以下步骤,将聚酯、醇、

催化剂和光热材料加入光反应器中,光照反应30~90 min,然后过滤反应液,得到澄清滤液;所述澄清滤液经过冷却、过滤,得到酯单体。

7.本发明光照产生的反应温度在80~190 ℃,降解聚酯时进行酯交换反应得到酯单体,实现聚酯的化学回收,其中酯单体包括对苯二甲酸双(2

‑

羟乙基)酯、乳酸乙酯、双酚a等。聚酯可以为废旧聚酯,也可为非废旧聚酯。本发明使用的废旧聚酯可以是生产过程中产生的废料,也可以是含有大量杂质(油、各种无机填料、颜料,以及其他聚合物)的废料。

8.本发明采用的光热材料是碳纳米材料(碳纳米管、石墨烯)、硫化物(硫化钼、硫化钨)、等离激元材料(金纳米棒、钯纳米片、fe3o4纳米簇、cu9s5纳米晶)中的一种或几种;优选为碳纳米管、硫化钼、钯纳米簇中的一种。光热材料的用量是聚酯质量的0.1%~2%,优选用量为聚酯质量的0.5%~1%。

9.本发明采用的催化剂是zn(ch3coo)2、mn(ch3coo)2、mg(ch3coo)2、pb(ch3coo)2、zno、fe2o3、co3o4、mno2、sno2、ni2o3、zncl2、nacl、mgcl2、na2co3中的一种或几种;优选为zn(ch3coo)2、fe2o3、mgcl2、na2co3中的一种。催化剂用量是聚酯质量的0.5%~10%,优选用量为聚酯质量的0.5%~3%。

10.本发明适用的醇有乙二醇、丙三醇、一缩二乙二醇、聚乙二醇、三缩乙二醇、丁二醇、己二醇等。醇用量是聚酯质量的2~6倍,优选乙二醇、丁二醇、己二醇,用量为聚酯质量的2~4倍。

11.本发明的显著特点是首次采用光热技术对聚酯降解反应体系进行加热和催化。光热反应大幅提高了降解效率,光热效应与催化效应的结合,极大的缩短了反应时间,同时反应还可在常压下进行。

附图说明

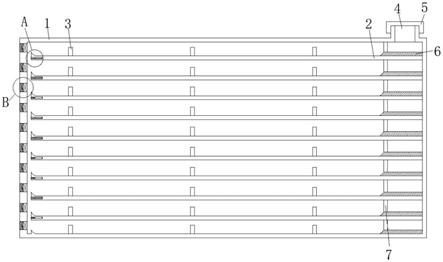

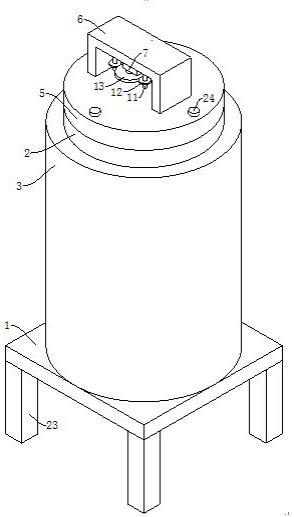

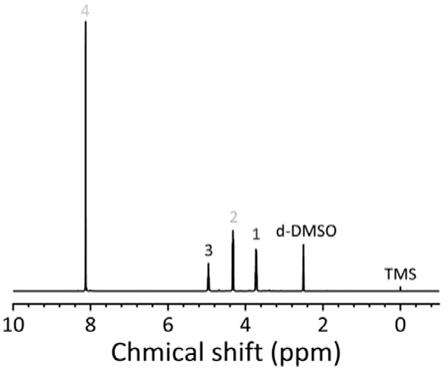

12.图1为实施例光反应器实物图;图2为酯单体对苯二甲酸双(2

‑

羟乙基)酯的核磁图谱,以氘代

‑

二甲基亚砜作为溶剂,使用bruker avance dpx 600 mhz仪器测试。

具体实施方式

13.本发明将通过以下实施例做进一步的说明,这些实施例仅用于举例说明本发明的主要技术特征和工艺优势,但本发明并不仅限于下述实施例,在不脱离前后所属宗旨的范围下,本发明还会有各种包含于本发明技术范围内的变化和改进。本发明的原料都是现有产品,具体反应操作以及测试方法都是本领域常规方法,其中光热反应在常压、常规搅拌下、空气中进行,利用300w氙灯进行光照,利用atest探温仪测试反应体系温度;聚酯碎片大小与指甲盖近似,实施例以及对比例近似;废旧聚酯购自昆山圣德力化工材料有限公司,其中实施例1至实施例17、对比例1以及对比例2为聚对苯二甲酸乙二醇酯(pet)。

14.实施例1取5 g废旧pet碎片、0.025 g zn(ch3coo)2催化剂、0.05 g碳纳米管光热材料、20 g乙二醇,加入光反应器中,再将反应器放置于光源下光照,体系温度为190 ℃时保温反应60 min;反应完毕,趁热过滤分离出含有光热材料与催化剂的滤饼并进行干燥,未观察到聚酯碎片;将过滤分离出的澄清滤液自然冷却,有白色对苯二甲酸双(2

‑

羟乙基)酯晶体析出;随

后经过过滤、水洗和干燥后得到纯对苯二甲酸双(2

‑

羟乙基)酯单体。在此条件下,pet的降解率为100%,单体对苯二甲酸双(2

‑

羟乙基)酯的产率为95.39%,以产物酯单体的摩尔量比聚酯摩尔量,得到单体产率,其中对苯二甲酸双(2

‑

羟乙基)酯的分子量为254 g/mol,聚酯分子量以结构单元192 g/mol计;附图2为单体对苯二甲酸双(2

‑

羟乙基)酯的核磁图谱。

15.实施例2称取5 g废旧pet碎片,0.025 g zn(ch3coo)2催化剂,0.05 g硫化钼光热材料,量取20 g乙二醇,加入至光反应器中,再将反应器放置于光源下光照,体系温度为190℃时保温反应60 min;反应完毕,趁热过滤分离出光热材料并进行干燥,未观察到聚酯碎片。将滤液冷却,白色对苯二甲酸双(2

‑

羟乙基)酯晶体析出。随后经过过滤、水洗和干燥后得到纯对苯二甲酸双(2

‑

羟乙基)酯单体。在此条件下,pet的降解率为100%,单体对苯二甲酸双(2

‑

羟乙基)酯的产率为94.24%。

16.实施例3称取5 g废旧pet碎片,0.025 g zn(ch3coo)2催化剂,0.05 g钯纳米片光热材料,量取20 g乙二醇,加入至光反应器中,再将反应器放置于光源下光照,体系温度为190 ℃时保温反应60 min;反应完毕,趁热过滤分离出光热材料并进行干燥。将滤液冷却,白色对苯二甲酸双(2

‑

羟乙基)酯晶体析出。随后经过过滤、水洗和干燥后得到纯对苯二甲酸双(2

‑

羟乙基)酯单体。在此条件下,pet的降解率为100%,单体对苯二甲酸双(2

‑

羟乙基)酯的产率为93.77%。

17.实施例4称取5 g废旧pet碎片,0.025 g zn(ch3coo)2催化剂,0.25 g碳纳米管光热材料,量取20 g乙二醇,加入至光反应器,再将反应器放置于光源下光照,体系温度为190 ℃时保温反应60 min;反应完毕,趁热过滤分离出光热材料并进行干燥。将滤液冷却,白色对苯二甲酸双(2

‑

羟乙基)酯晶体析出。随后经过过滤、水洗和干燥后得到纯对苯二甲酸双(2

‑

羟乙基)酯单体。在此条件下,pet的降解率为100%,单体对苯二甲酸双(2

‑

羟乙基)酯的产率为95.89%。

18.称取5 g废旧pet碎片,0.025 g zn(ch3coo)2催化剂,0.1 g碳纳米管光热材料,量取20 g乙二醇,加入至光反应器,再将反应器放置于光源下光照,体系温度为190℃时保温反应60 min;反应完毕,趁热过滤分离出光热材料并进行干燥。将滤液冷却,白色bhet晶体析出。随后经过过滤、水洗和干燥后得到纯对苯二甲酸双(2

‑

羟乙基)酯单体。在此条件下,pet的降解率为100%,单体对苯二甲酸双(2

‑

羟乙基)酯的产率为94.93%。

19.称取5 g废旧聚酯碎片,0.025 g zn(ch3coo)2催化剂,0.005 g碳纳米管光热材料,量取20 g乙二醇,加入至光反应器,再将反应器放置于光源下光照,体系温度为190 ℃时保温反应60 min;反应完毕,趁热过滤分离出光热材料并进行干燥。将滤液冷却,白色对苯二甲酸双(2

‑

羟乙基)酯晶体析出。随后经过过滤、水洗和干燥后得到纯对苯二甲酸双(2

‑

羟乙基)酯单体。在此条件下,pet的降解率为100%,单体对苯二甲酸双(2

‑

羟乙基)酯的产率为89.32%。

20.实施例5称取5 g废旧pet碎片,0.025 g fe2o3催化剂,0.05 g碳纳米管光热材料,量取20 g乙二醇,加入至光反应器中,再将反应器放置于光源下光照,体系温度为190 ℃时保温反应

60 min;反应完毕,趁热过滤分离出光热材料并进行干燥。将滤液冷却,白色对苯二甲酸双(2

‑

羟乙基)酯晶体析出。随后经过过滤、水洗和干燥后得到纯对苯二甲酸双(2

‑

羟乙基)酯单体。在此条件下,pet的降解率为100%,单体对苯二甲酸双(2

‑

羟乙基)酯的产率为92.14%。

21.实施例6称取5 g废旧pet碎片,0.025 g mgcl2催化剂,0.05 g碳纳米管光热材料,量取20 g乙二醇,加入至光反应器中,再将反应器放置于光源下光照,体系温度为190 ℃时保温反应60 min;反应完毕,趁热过滤分离出光热材料并进行干燥。将滤液冷却,白色对苯二甲酸双(2

‑

羟乙基)酯晶体析出。随后经过过滤、水洗和干燥后得到纯对苯二甲酸双(2

‑

羟乙基)酯单体。在此条件下,pet的降解率为100%,单体对苯二甲酸双(2

‑

羟乙基)酯的产率为94.58%。

22.实施例7称取5 g废旧pet碎片,0.025 g na2co3催化剂,0.05 g碳纳米管光热材料,量取20 g乙二醇,加入至光反应器中,再将反应器放置于光源下光照,体系温度为190 ℃时保温反应60 min;反应完毕,趁热过滤分离出光热材料并进行干燥。将滤液冷却,白色对苯二甲酸双(2

‑

羟乙基)酯晶体析出。随后经过过滤、水洗和干燥后得到纯对苯二甲酸双(2

‑

羟乙基)酯单体。在此条件下,pet的降解率为100%,单体对苯二甲酸双(2

‑

羟乙基)酯的产率为85.03%。

23.实施例8称取5 g废旧pet碎片,0.15 g zn(ch3coo)2催化剂,0.05 g碳纳米管光热材料,量取20 g乙二醇,加入至光反应器中,再将反应器放置于光源下光照,体系温度为190 ℃时保温反应60 min;反应完毕,趁热过滤分离出光热材料并进行干燥。将滤液冷却,白色对苯二甲酸双(2

‑

羟乙基)酯晶体析出。随后经过过滤、水洗和干燥后得到纯对苯二甲酸双(2

‑

羟乙基)酯单体。在此条件下,pet的降解率为100%,单体对苯二甲酸双(2

‑

羟乙基)酯的产率为95.73%。

24.实施例9称取5 g废旧pet碎片,0.025 g zn(ch3coo)2催化剂,0.05 g碳纳米管光热材料,量取20 g丁二醇,加入至光反应器中,再将反应器放置于光源下光照,体系温度为190 ℃时保温反应60 min;反应完毕,趁热过滤分离出光热材料并进行干燥。将滤液冷却,白色对苯二甲酸双(2

‑

羟丁基)酯晶体析出。随后经过过滤、水洗和干燥后得到纯对苯二甲酸双(2

‑

羟丁基)酯单体。在此条件下,pet的降解率为100%,单体对苯二甲酸双(2

‑

羟丁基)酯的产率为84.27%。

25.实施例10称取5 g废旧pet碎片,0.025 g zn(ch3coo)2催化剂,0.05 g碳纳米管光热材料,量取20 g己二醇,加入至光反应器中,再将反应器放置于光源下光照,体系温度为190 ℃时保温反应60 min;反应完毕,趁热过滤分离出光热材料并进行干燥。将滤液冷却,白色对苯二甲酸双(2

‑

羟己基)酯晶体析出。随后经过过滤、水洗和干燥后得到纯对苯二甲酸双(2

‑

羟己基)酯单体。在此条件下,pet的降解率为100%,单体对苯二甲酸双(2

‑

羟己基)酯的产率为66.37%。

26.实施例11称取5 g废旧pet碎片,0.025 g zn(ch3coo)2催化剂,0.05 g碳纳米管光热材料,量取10 g乙二醇,加入至光反应器中,再将反应器放置于光源下光照,体系温度为190 ℃时保温反应60 min;反应完毕,趁热过滤分离出光热材料并进行干燥。将滤液冷却,白色对苯二甲酸双(2

‑

羟乙基)酯晶体析出。随后经过过滤、水洗和干燥后得到纯对苯二甲酸双(2

‑

羟乙基)酯单体。在此条件下,pet的降解率为100%,单体对苯二甲酸双(2

‑

羟乙基)酯的产率为90.27%。

27.称取5 g废旧pet碎片,0.025 g zn(ch3coo)2催化剂,0.05 g碳纳米管光热材料,量取30 g乙二醇,加入至光反应器中,再将反应器放置于光源下光照,体系温度为190 ℃时保温反应60 min;反应完毕,趁热过滤分离出光热材料并进行干燥。将滤液冷却,白色对苯二甲酸双(2

‑

羟乙基)酯晶体析出。随后经过过滤、水洗和干燥后得到纯对苯二甲酸双(2

‑

羟乙基)酯单体。在此条件下,pet的降解率为100%,单体对苯二甲酸双(2

‑

羟乙基)酯的产率为94.48%。

28.实施例12称取5 g废旧pet碎片,0.025 g zn(ch3coo)2催化剂,0.05 g碳纳米管光热材料,量取20 g乙二醇,加入至光反应器中,再将反应器放置于光源下光照,体系温度为160 ℃时保温反应60 min;反应完毕,趁热过滤分离出光热材料并进行干燥,观察到少量聚酯碎片。将滤液冷却,白色对苯二甲酸双(2

‑

羟乙基)酯晶体析出。随后经过过滤、水洗和干燥后得到纯对苯二甲酸双(2

‑

羟乙基)酯单体。在此条件下,单体对苯二甲酸双(2

‑

羟乙基)酯的产率为83.93%,pet的降解率为94.30%,以少量聚酯碎片质量除以5g。

29.实施例13称取5 g废旧pet碎片,0.025 g zn(ch3coo)2催化剂,0.05 g碳纳米管光热材料,量取20 g乙二醇,加入至光反应器中,再将反应器放置于光源下光照,体系温度为130 ℃时保温反应60 min;反应完毕,趁热过滤分离出光热材料并进行干燥,观察到聚酯碎片。将滤液冷却,白色对苯二甲酸双(2

‑

羟乙基)酯晶体析出。随后经过过滤、水洗和干燥后得到纯对苯二甲酸双(2

‑

羟乙基)酯单体。在此条件下,pet的降解率为80.68%,单体对苯二甲酸双(2

‑

羟乙基)酯的产率为71.27%。

30.实施例14称取5 g废旧pet碎片,0.025 g zn(ch3coo)2催化剂,0.05 g碳纳米管光热材料,量取30 g乙二醇,加入至光反应器中,再将反应器放置于光源下光照,体系温度为110 ℃时保温反应60 min;反应完毕,趁热过滤分离出光热材料并进行干燥,观察到聚酯碎片。将滤液冷却,白色对苯二甲酸双(2

‑

羟乙基)酯晶体析出。随后经过过滤、水洗和干燥后得到纯对苯二甲酸双(2

‑

羟乙基)酯单体。在此条件下,pet的降解率为71.55%,单体对苯二甲酸双(2

‑

羟乙基)酯的产率为59.82%。

31.实施例15称取5 g废旧pet碎片,0.025 g zn(ch3coo)2催化剂,0.05 g碳纳米管光热材料,量取30 g乙二醇,加入至光反应器中,再将反应器放置于光源下光照,体系温度为80 ℃时保温反应60 min;反应完毕,趁热过滤分离出光热材料并进行干燥,观察到较多聚酯碎片。将滤液冷却,白色对苯二甲酸双(2

‑

羟乙基)酯晶体析出。随后经过过滤、水洗和干燥后得到纯

对苯二甲酸双(2

‑

羟乙基)酯单体。在此条件下,pet的降解率为65.39%,单体对苯二甲酸双(2

‑

羟乙基)酯的产率为51.65%。

32.对比例1称取5 g废旧pet碎片,0.025 g zn(ch3coo)2催化剂,0.05 g碳纳米管光热材料,量取30 g乙二醇,加入至反应器中,油浴加热,体系温度为80 ℃时保温反应60 min;反应完毕,趁热过滤分离出光热材料并进行干燥,观察到大量聚酯碎片,取出称量发现依然为5 g,且大小与原始废旧聚酯碎片无异,说明废旧聚酯碎片未降解。

33.称取5 g废旧pet碎片,0.025 g zn(ch3coo)2催化剂,量取30 g乙二醇,加入至反应器中,油浴加热,体系温度为80℃时保温反应60 min;反应完毕,趁热过滤分离出固体并进行干燥,观察到大量聚酯碎片,取出称量发现依然为5 g,且大小与原始废旧聚酯碎片无异,说明废旧聚酯碎片未降解。

34.实施例16称取5 g废旧pet碎片,0.025 g zn(ch3coo)2催化剂,0.05 g碳纳米管光热材料,量取20 g乙二醇,加入至光反应器中,再将反应器放置于光源下光照,体系温度为190 ℃时保温反应30 min;反应完毕,趁热过滤分离出光热材料并进行干燥。将滤液冷却,白色对苯二甲酸双(2

‑

羟乙基)酯晶体析出。随后经过过滤、水洗和干燥后得到纯对苯二甲酸双(2

‑

羟乙基)酯单体。在此条件下,pet的降解率为100%,单体对苯二甲酸双(2

‑

羟乙基)酯(bhet)的产率为90.39%。

35.对比例2称取5 g废旧pet碎片,0.025 g zn(ch3coo)2催化剂,量取20 g乙二醇,加入至反应器中,油浴加热,体系温度为190 ℃时保温反应30 min;反应完毕,趁热过滤分离出固体并进行干燥,观察到稍多聚酯碎片,取出称量计算,pet的降解率为37.83%,单体对苯二甲酸双(2

‑

羟乙基)酯的产率为20.39%。

36.上述反应时间调整为90 min,pet的降解率为70.52%,单体对苯二甲酸双(2

‑

羟乙基)酯的产率为60.18%。

37.实施例17称取5 g废旧pet碎片,0.025 g zn(ch3coo)2催化剂,0.05 g碳纳米管光热材料,量取20 g乙二醇,加入至光反应器中,再将反应器放置于光源下光照,体系温度为190 ℃时保温反应90 min;反应完毕,趁热过滤分离出光热材料并进行干燥。将滤液冷却,白色单体对苯二甲酸双(2

‑

羟乙基)酯晶体析出。随后经过过滤、水洗和干燥后得到纯对苯二甲酸双(2

‑

羟乙基)酯单体。在此条件下,pet的降解率为100%,单体对苯二甲酸双(2

‑

羟乙基)酯的产率为95.94%。

38.实施例18称取5 g废旧聚碳酸酯(pc)碎片,0.025 g zn(ch3coo)2催化剂,0.05 g碳纳米管光热材料,量取20 g乙二醇,加入至光反应器中,再将反应器放置于光源下光照,体系温度为100 ℃时保温反应30 min;反应完毕,趁热过滤分离出光热材料并进行干燥。将滤液加入乙酸乙酯萃取,白色单体双酚a沉淀析出。随后经过过滤、水洗和干燥后得到纯双酚a单体。在此条件下,pc的降解率为100%,单体双酚a单体的产率为93.27%。

39.称取5 g废旧聚乳酸(pla)碎片,0.025 g zn(ch3coo)2催化剂,0.05 g碳纳米管光

热材料,量取20 乙醇,加入至光反应器中,再将反应器放置于光源下光照,体系温度为50 ℃时保温反应30 min;反应完毕,趁热过滤分离出光热材料并进行干燥。将滤液减压蒸馏得到乳酸乙酯。在此条件下,pla的降解率为100%,单体乳酸乙酯的产率为89.11%。

40.本发明主要应用光热技术对废旧聚酯进行加热以及辅助催化降解。利用光热技术可以将吸收的一部分光子能量转化为热能,然后这些热能会释放到反应体系中,使物料温度升高,与传统的加热方式相比,利用光热技术加热既减少聚酯降解过程中的能量消耗又大幅度提高了聚酯的降解效率。尤其是,本发明在常压下、空气中即可实现聚酯降解制备单体,易于工业化推广。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。