1.本发明属于切削加工刀具技术领域,尤其涉及一种减磨加工可转位车铣复合刀片。

背景技术:

2.水室封头作为核岛蒸发器的关键零件,材料为高强度508ⅲ钢。毛坯为整体锻造而成,尺寸、重量和加工余量均非常大,待加工表面情况恶劣。508ⅲ钢是一种典型的难加工材料,存在切削性能差、加工硬化严重和导热系数低等现象,在切削过程中存在切削温度切削力大、切削温度高、排屑困难和刀具磨损严重等问题一直制约核岛蒸发器零部件的高效加工。在进行重型铣削或车削时,切削力大、切削区域温度高容易导致刀具磨损剧烈、破损和粘结现象严重及刀具使用寿命缩短,更换刀片频繁。改善刀具切削性能的有效途径之一是改变刀具参数,设计新的断屑排屑及强化结构,排列合理的表面微织构,起到减磨抗磨的效果,设计车铣复合、耐磨性好及应用范围广的刀具,进而改善已加工表面质量、减小刀具磨损及降低加工成本,对解决水室封头加工问题具有重要的实际应用意义。

技术实现要素:

3.本发明的目的是提供一种可转位减磨复合车铣刀片,主要解决在切削过程中切削力大、切削温度高以及断屑排屑困难,切削过程中切削热堆积在接触区域,散热条件差导致刀

‑

屑粘结及刀具磨损严重,换刀次数频繁等问题。本发明设计有多部位断屑排屑及强化结构,在切削过程中容易断屑排屑,能有效减缓刀具磨损,提高刀具强度及寿命,提高刀具切削性能及加工效率。

4.本发明为了解决上述技术难题,采取以下技术方案:

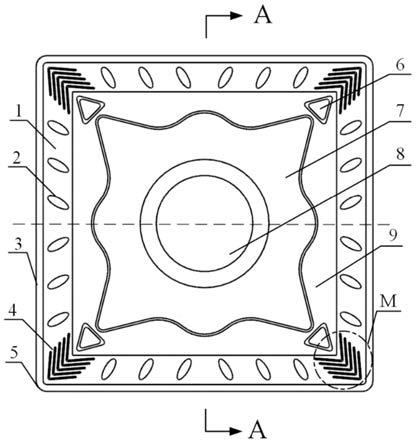

5.一种用于减磨车铣复合刀片,所述刀片为四棱台形状,刀片上表面中部区域设有波浪形凸台,波浪形凸台侧面与刀片前刀面形成梯形导屑断屑槽;刀片前刀面的四条直线外边缘处均设计为负倒棱切削刃,每两条切削刃相交处为圆弧刃,负倒棱切削刃附近分别设有多个直线排列的水滴形凸起;每个圆弧刃处分布有v 形沟槽微织构,靠近v形沟槽微织构处设有三角形断屑凸台;刀片主、副后刀面设有条形微织构,刀片上表面波浪形凸台几何中心处设有与车刀杆或铣刀盘连接的紧固螺钉孔,刀片底部设有圆环形散热槽。

6.本发明的有益效果

7.1、本发明刀片采用整体式结构设计,可增强刀具寿命,所述刀片上表面设有波浪形凸台,能起到均匀分布应力的作用,可增强刀片整体结构强度,提高刀片抗冲击能力;使用较大切削参数进行加工时,刀片可以承受较大的热

‑

机械载荷冲击。

8.2、所述刀片上表面波浪形凸台与前刀面之间形成梯形导屑断屑槽,有利于切屑发生卷曲及折断,并使切屑及时排出,使切削过程平稳进行;若在使用切削液情况下,梯形导屑断屑槽可以提高润滑效率,使切屑流出更加顺畅,冷却效果更好。

9.3、针对重型切削深度较大及切削力较高的特点,所述刀片采用四条负倒棱切削刃

设计方式,能够加强切削刃的强度,降低切削过程中的振动,使切削更加平稳;在一个切削刃破损不能继续切削时,可以将负倒棱切削刃转位90

°

进行切削,起到保护切削刃的作用,减少停机换刀时间,提高切削效率,降低加工成本。

10.4、每两条负倒棱切削刃相交处设有圆弧刃,加强切削刃的强度,使切削过程更加平稳;负倒棱切削刃附近分别设有多个水滴形凸起,均匀分布在前刀面,与相邻负倒棱切削刃之间呈45

°

,可提高刀片断屑能力,有效减缓前刀面磨损;同时减小刀片前刀面与切屑接触面积,增大刀片散热面积,有效降低切削温度。

11.5、所述刀片前刀面靠近圆弧刃处设有阵列分布的v形沟槽微织构,可减小刀具

‑

工件接触面积,降低工件表面摩擦,改善刀片应力分布,减缓刀片前刀面磨损;同时切削过程中可以容纳摩擦产生的磨屑等微小杂质,可以存储少量切削液,增强切削液的润滑效果,使切削高效平稳进行,实现减磨的作用,提高已加工表面质量和表面完整性。

12.6、所述刀片主、副后刀面分别均匀排列分布条形微织构,有效减小刀具

‑

工件的接触面积,避免切削热积聚,降低切削温度,减缓刀片后刀面磨损;同时微织构可以均衡切削刃上的切削力,起到保护切削刃的作用,提高刀片使用寿命。

13.7、所述刀片靠近圆弧刃附近设有三角形断屑凸台,可增强刀尖强度,避免刀尖发生崩刃现象;同时可以提高刀片断屑能力,引导切屑流出前刀面,防止切屑发生缠绕影响正常加工,有效减缓前刀面磨损。

14.8、所述刀片几何中心处设有紧固螺钉孔,可将刀片安装在车刀杆或铣刀盘上,能够快速转位刀片,提高切削效率;同时能够起到固定夹紧作用,防止刀片在切削过程中由于受到较大的切削力或摩擦力的作用时发生转动或滑动。

15.9、所述刀片底部设计圆环形散热槽,可增大有效散热面积,有利于刀片的快速散热;当使用切削液加工时,能容纳少量切削液,在一定程度上降低刀具的整体温度,使刀片保持较好的切削性能。

附图说明

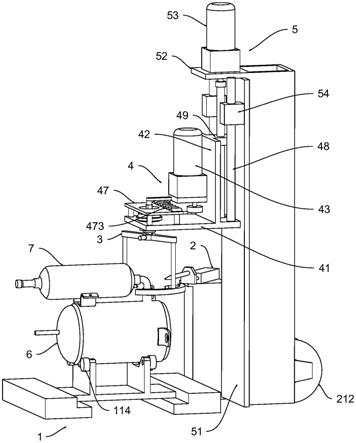

16.图1是本发明的俯视图;

17.图2是图1的a

‑

a方向剖视图;

18.图3是本发明的主视图;

19.图4是本发明的后视图;

20.图5是图1的m处局部放大图;

21.图6是图4的n处局部放大图。

22.图中标记

[0023]1‑

前刀面;2

‑

水滴形凸起;3

‑

负倒棱切削刃;4

‑

v形沟槽微织构;5

‑

圆弧刃;6

‑

三角形断屑凸台;7

‑

波浪形凸台;8

‑

紧固螺钉孔;9

‑

梯形导屑断屑槽;10

‑

条形微织构;11

‑

圆环形散热槽。

具体实施方式

[0024]

具体实施方式一:结合图1

‑

图6说明本实施方式,本实施方式所述一种减磨加工可转位车铣复合刀片,所述刀片采用整体式结构设计,外形为四棱台形状,水平截面呈中心对

称,几何中心处通过紧固螺钉孔(8)将刀片固定在车刀杆或铣刀盘上。刀片上表面波浪形凸台(7)与刀片前刀面(1)形成梯形导屑断屑槽 (9);刀片设有负倒棱切削刃(3),每两条负倒棱切削刃(3)相交处设有圆弧刃(5),每个圆弧刃(5)处排列分布v形沟槽微织构(4),靠近v形沟槽微织构 (4)处设有三角形断屑凸台(6);刀片前刀面直线排列多个水滴形凸起(2),刀片主、副后刀面排列分布条形微织构(10),刀片底部设有圆环形散热槽(11)。

[0025]

具体实施方式二:结合图1和图5说明本实施方式,本实施方式所述刀片依据仿生学原理,在圆弧刃(5)处设有阵列分布开口角度为79

°

、间距260μm、宽度135μm、长度2.615mm、深度50μm的v形沟槽微织构(4),可减小刀

‑

屑接触的实际长度,降低切屑流动阻力,具有良好的减磨效果,减缓刀具前刀面(1) 发生粘结磨损,减缓圆弧刃(5)磨损;具有捕获细小切屑的能力,可减小磨粒磨损,能够增强刀具的耐磨性;v形沟槽微织构(4)可以存储少量切削液或润滑剂,增强切削液的润滑效果,使切削过程高效平稳进行。

[0026]

具体实施方式三:结合图1

‑

图3说明本实施方式,本实施方式所述刀片前角为13

°

,刀片后角为9

°

,刀片刃倾角为0

°

,刀片厚度为s=6.9mm。

[0027]

具体实施方式四:结合图1

‑

图3说明本实施方式,本实施方式所述刀片前刀面(1)设有直线排列的水滴形凸起(2),与相邻负倒棱切削刃(3)之间呈45

°

,可以减小刀片前刀面与切屑接触面积,有效降低切削温度;前刀面(1)与波浪形凸台(7)形成梯形导屑断屑槽(9),有利于切屑快速折断,使切削过程平稳顺利进行。

[0028]

具体实施方式五:结合图1和图3说明本实施方式,本实施方式所述刀片切削刃采用负倒棱切削刃(3)设计方式,能够加强切削刃的强度,可以降低切削过程中产生的振动,使切削更加平稳;每两条负倒棱切削刃(3)相交处设有圆弧刃(5),提高刀具抗冲击性能,加强切削刃的强度。

[0029]

具体实施方式六:结合图1说明本实施方式,本实施方式所述刀片靠近波浪形凸台(7)处设有三角形断屑凸台(6),能够增强刀尖强度,避免刀尖发生崩刃现象,减缓刀片在切削过程中产生的机械振动,提高工件已加工表面质量。

[0030]

具体实施方式七:结合图1、图3、图4和图6说明本实施方式,本实施方式所述后刀面是刀片与工件直接接触的区域,在主、副后刀面置入条形微织构 (10),在负倒棱切削刃(3)下方排列分布长为2.4mm、宽为144μm、凹坑深度为20μm、间距为155μm的条形微织构(10),已加工表面与刀具后刀面间会发生剧烈摩擦和挤压,合理的微织构可有效地减小刀具

‑

工件接触面积,降低刀具

‑ꢀ

工件间的摩擦系数,避免切削力过大,可有效防止刀具后刀面过早磨损,提高刀具的使用寿命。

[0031]

具体实施方式八:结合图1、图2和图4说明本实施方式,本实施方式所述刀片底部设有圆环形散热槽(11),增大有效散热面积,切削热能快速从刀片底部分散出去,降低刀片的整体温度。刀片几何中心处设有紧固螺钉孔(8),可将刀片安装在车刀杆或铣刀盘上。

[0032]

综上实施方式所述,本发明的刀片中设计有负倒棱切削刃、v形沟槽微织构、条形微织构、三角形断屑凸台等结构,这些结构能有效的提高刀具的结构强度、减磨性、散热性和导屑断屑性等,可以处理现有大多数铣刀片、车刀片加工508ⅲ钢过程中出现的切屑不易折断、刀具磨损破损严重、已加工表面质量差和换刀次数频繁等问题,可提高切削加工效率,降低加工成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。