1.本发明涉及动物饲料生产技术领域,尤其涉及一种碱式氯化铜合成中的晶体改性的制备方法。

背景技术:

2.碱式氯化铜作为动物微量元素营养成分是二十一世纪兴起的一种新型铜源饲料添加剂,由于它具有较高的生物利用率,不破坏饲料中的维生素和油脂,水溶性很低,不腐蚀生产设备,同时具有粒径均匀、有利于饲料的加工、运输和储存,它的铜含量高,所需的添加量少,比传统的饲料添加剂硫酸铜具有更好的生物学利用率、饲料添加的安全性和饲料生产经济性等特点。

3.目前在生产碱式氯化铜的生产工艺中采用氨水和碱式氯化铜反应的方法制备,该工艺生产的碱式氯化铜同目前普通碱式氯化铜相比,具有产品稳定性好,不容易受潮结块等优点。

4.但是该工艺需要对不同的原料加热,然后进行混合,反应比较复杂难以控制,所以相应的生产成本也比较高。如果能够通过优化传统碱式氯化铜的生产工艺,改善产品的防结块性能,就能提高该产品的竞争优势。

技术实现要素:

5.本发明的目的在于提供一种碱式氯化铜合成中的晶体改性的制备方法,旨在解决现有技术中的碱式氯化铜的生产工艺需要对不同的原料加热,然后进行混合,反应比较复杂难以控制,相应的生产成本也比较高的技术问题。

6.为实现上述目的,本发明采用的一种碱式氯化铜合成中的晶体改性的制备方法,包括如下步骤:

7.室温下,在反应釜中加入氯化铜,然后加入自来水,充分搅拌,直到氯化铜完全溶解;

8.之后加入高分子晶体改进剂至所述反应釜中,加完后继续搅拌;

9.然后加入氢氧化钠溶液,加完后继续搅拌,然后静置;

10.之后打开反应釜底部转移到真空抽滤装置进行抽滤,得到固体后并用自来水清洗,抽滤完成后,放入干燥箱中恒温干燥;

11.然后取干燥所得产品在恒温恒湿试验箱中进行模拟高温高湿试验。

12.其中,在反应釜中加入工业级固体二水氯化铜,然后加入自来水,充分搅拌的步骤中:

13.搅拌时间为15~30分钟。

14.其中,之后加入高分子晶体改进剂至所述反应釜的步骤中:

15.所述高分子晶体改进剂的重量比为氯化铜重量的0.1%

‑

1%。

16.其中,所述高分子晶体改进剂加完后继续搅拌的步骤中:

17.搅拌时间为10~20分钟。

18.其中,所述高分子晶体改进剂为木质素磺酸钙或木质素磺酸钠。

19.其中,然后加入氢氧化钠溶液的步骤中:

20.所述氢氧化钠溶液的浓度为15%

‑

40%。

21.其中,然后加入氢氧化钠溶液的步骤中:

22.所述氢氧化钠溶液的加料时间为20

‑

40分钟。

23.其中,在氢氧化钠溶液加完后继续搅拌,然后静置的步骤中:

24.继续搅拌时间为20~30分钟,静置时间为30分钟。

25.本发明的一种碱式氯化铜合成中的晶体改性的制备方法,通过室温下,在反应釜中加入氯化铜,然后加入自来水,充分搅拌,直到氯化铜完全溶解;之后加入高分子晶体改进剂至所述反应釜中,加完后继续搅拌;然后加入氢氧化钠溶液,加完后继续搅拌,然后静置;之后打开反应釜底部转移到真空抽滤装置进行抽滤,得到固体后并用自来水清洗,抽滤完成后,放入干燥箱中恒温干燥;然后取干燥所得产品在恒温恒湿试验箱中进行模拟高温高湿试验。

26.本发明工艺操作简单,合成时间短,没有氨氮类化合物生产,最终产物为目标产物碱式氯化铜、氯化钠和水,所以不产生二次污染,所得到的产品由于加入了晶体改进剂,生成的碱式氯化铜晶体结构发生了改变,使得碱式氯化铜的亲水性能降低;同时碱式氯化铜结晶析出后,少量晶体改进剂吸附在碱式氯化铜表面,其疏水基团朝外,亲水基团朝内,当碱式氯化铜与外界接触时,晶体改进剂相当于一层油膜一样阻止了水分同碱式氯化铜的接触,从而使产品不容易吸潮结块,增加了产品的防潮性能。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.图1是本发明的实施例1的步骤流程图。

29.图2是本发明的实施例2的步骤流程图。

30.图3是本发明的实施例3的步骤流程图。

31.图4是本发明的实施例4的步骤流程图。

32.图5是本发明的实施例5的步骤流程图。

33.图6是本发明的实施例6的步骤流程图。

具体实施方式

34.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

35.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所

示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

36.一种碱式氯化铜合成中的晶体改性的制备方法,包括如下步骤:

37.室温下,在反应釜中加入氯化铜,然后加入自来水,充分搅拌,直到氯化铜完全溶解;

38.之后加入高分子晶体改进剂至所述反应釜中,加完后继续搅拌;

39.然后加入氢氧化钠溶液,加完后继续搅拌,然后静置;

40.之后打开反应釜底部转移到真空抽滤装置进行抽滤,得到固体后并用自来水清洗,抽滤完成后,放入干燥箱中恒温干燥;

41.然后取干燥所得产品在恒温恒湿试验箱中进行模拟高温高湿试验。

42.在反应釜中加入工业级固体二水氯化铜,然后加入自来水,充分搅拌的步骤中:

43.搅拌时间为15~30分钟。

44.之后加入高分子晶体改进剂至所述反应釜的步骤中:

45.所述高分子晶体改进剂的重量比为氯化铜重量的0.1%

‑

1%。

46.所述高分子晶体改进剂加完后继续搅拌的步骤中:

47.搅拌时间为10~20分钟。

48.所述高分子晶体改进剂为木质素磺酸钙或木质素磺酸钠。

49.然后加入氢氧化钠溶液的步骤中:

50.所述氢氧化钠溶液的浓度为15%

‑

40%。

51.所述氢氧化钠溶液的加料时间为20

‑

40分钟。

52.在氢氧化钠溶液加完后继续搅拌,然后静置的步骤中:

53.继续搅拌时间为20~30分钟,静置时间为30分钟。

54.之后打开反应釜底部转移到真空抽滤装置进行抽滤,得到固体后并用自来水清洗,抽滤完成后,放入干燥箱中恒温干燥的步骤中:

55.自来水清洗所用水量为1

‑

500l。

56.之后打开反应釜底部转移到真空抽滤装置进行抽滤,得到固体后并用自来水清洗,抽滤完成后,放入干燥箱中恒温干燥的步骤中:

57.恒温干燥温度为110℃。

58.然后加入氢氧化钠溶液,加完后继续搅拌的步骤中,投料摩尔比氯化铜:氢氧化钠为2:3。

59.在反应釜中加入氯化铜的步骤中:氯化铜浓度为100

‑

800g/l。

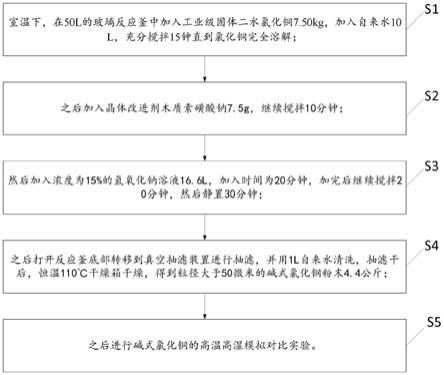

60.实施例1,请参阅图1,本发明提供了一种碱式氯化铜合成中的晶体改性的制备方法,包括如下步骤:

61.s1:室温下,在50l的玻璃反应釜中加入工业级固体二水氯化铜7.50kg,加入自来水10l,充分搅拌15钟直到氯化铜完全溶解;

62.s2:之后加入晶体改进剂木质素磺酸钠7.5g,继续搅拌10分钟;

63.s3:然后加入浓度为15%的氢氧化钠溶液16.6l,加入时间为20分钟,加完后继续搅拌20分钟,然后静置30分钟;

64.s4:之后打开反应釜底部转移到真空抽滤装置进行抽滤,并用1l自来水清洗,抽滤干后,恒温110℃干燥箱干燥,得到粒径大于50微米的碱式氯化铜粉末4.4公斤;

65.s5:之后进行碱式氯化铜的高温高湿模拟对比实验。

66.在碱式氯化铜的高温高湿模拟对比实验中:把所制备的碱式氯化铜样品与不加晶型改进剂合成的碱式氯化铜以及美国micronutrients公司产品同时放入恒温恒湿的试验箱中实验,结果表明:恒温恒湿试验箱温度50℃,湿度70%rh条件下,未加高分子晶体改进剂合成的碱式氯化铜,30分钟后开始结块,而加了高分子晶体改进剂合成的碱式氯化铜在2小时之后产品才开始吸潮结块,美国micronutrients公司产品处置相同时间没有看到结块现象。

67.实施例2,请参阅图2,本发明提供了一种碱式氯化铜合成中的晶体改性的制备方法,包括如下步骤:

68.s1:室温下,在50l玻璃反应釜中加入工业级固体二水氯化铜7.50kg,加入自来水10l,充分搅拌15钟直到氯化铜完全溶解;

69.s2:之后加入晶体改进剂木质素磺酸钠15g,继续搅拌10分钟;

70.s3:然后加入浓度为25%的氢氧化钠溶液9.96l,加入时间为20分钟,加完后继续搅拌20分钟,然后静置30分钟;

71.s4:之后打开反应釜底部转移到真空抽滤装置进行抽滤,并用1l自来水清洗,抽滤干后,恒温110℃干燥箱干燥,得到粒径大于50微米的碱式氯化铜粉末4.44公斤;

72.s5:之后进行碱式氯化铜的高温高湿模拟对比实验。

73.在碱式氯化铜的高温高湿模拟对比实验中:把所制备的碱式氯化铜样品与不加晶型改进剂合成的碱式氯化铜以及美国micronutrients公司产品同时放入恒温恒湿的试验箱中实验,结果表明:恒温恒湿试验箱温度50℃,湿度70%rh条件下,而加了晶体改进剂合成的碱式氯化铜在5小时之后产品才开始吸潮结块,美国micronutrients公司产品处置相同时间没有看到结块现象。

74.实施例3,请参阅图3,本发明提供了一种碱式氯化铜合成中的晶体改性的制备方法,包括如下步骤:

75.s1:室温下,在50l的玻璃反应釜中加入工业级固体二水氯化铜7.50kg,加入自来水10l,充分搅拌15钟直到氯化铜完全溶解;

76.s2:之后加入晶体改进剂木质素磺酸钠22.5g,继续搅拌10分钟;

77.s3:然后加入浓度为25%的氢氧化钠溶液9.96l,加入时间为20分钟,加完后继续搅拌20分钟,然后静置30分钟;

78.s4:之后打开反应釜底部转移到真空抽滤装置进行抽滤,并用1l自来水清洗,抽滤干后,恒温110℃干燥箱干燥,得到粒径大于50微米的碱式氯化铜粉末4.45公斤;

79.s5:之后进行碱式氯化铜的高温高湿模拟对比实验。

80.在碱式氯化铜的高温高湿模拟对比实验中:把所制备的碱式氯化铜样品与不加晶型改进剂合成的碱式氯化铜以及美国micronutrients公司产品同时放入恒温恒湿的试验箱中实验,结果表明:恒温恒湿试验箱温度50℃,湿度70%rh条件下,加了晶体改进剂合成的碱式氯化铜在8小时有吸潮结块现象,美国micronutrients公司产品处置相同时间没有看到结块现象。

81.实施例4,请参阅图4,本发明提供了一种碱式氯化铜合成中的晶体改性的制备方法,包括如下步骤:

82.s1:室温下,在50l的玻璃反应釜中加入工业级固体二水氯化铜7.50kg,加入自来水10l,充分搅拌15钟直到氯化铜完全溶解;

83.s2:之后加入晶体改进剂木质素磺酸钙7.5g,继续搅拌10分钟;

84.s3:然后加入浓度为15%的氢氧化钠溶液16.6l,加入时间为20分钟,加完后继续搅拌20分钟,然后静置30分钟;

85.s4:之后打开反应釜底部转移到真空抽滤装置进行抽滤,并用1l自来水清洗,抽滤干后,恒温110℃干燥箱干燥,得到粒径大于50微米的碱式氯化铜粉末4.42公斤;

86.s5:之后进行碱式氯化铜的高温高湿模拟对比实验。

87.在碱式氯化铜的高温高湿模拟对比实验中:把所制备的碱式氯化铜样品与不加晶型改进剂合成的碱式氯化铜以及美国micronutrients公司产品同时放入恒温恒湿的试验箱中实验,结果表明:恒温恒湿试验箱温度50℃,湿度70%rh条件下,而加了晶体改进剂合成的碱式氯化铜在3小时之后产品才开始吸潮结块。

88.实施例5,请参阅图5,本发明提供了一种碱式氯化铜合成中的晶体改性的制备方法,包括如下步骤:

89.s1:室温下,在50l的玻璃反应釜中加入工业级固体二水氯化铜7.50kg,加入自来水10l,充分搅拌15钟直到氯化铜完全溶解;

90.s2:之后加入晶体改进剂木质素磺酸钙15g,继续搅拌10分钟;

91.s3:然后加入浓度为25%的氢氧化钠溶液9.96l,加入时间为20分钟,加完后继续搅拌20分钟,然后静置30分钟;

92.s4:之后打开反应釜底部转移到真空抽滤装置进行抽滤,并用1l自来水清洗,抽滤干后,恒温110℃干燥箱干燥,得到粒径大于50微米的碱式氯化铜粉末4.46公斤;

93.s5:之后进行碱式氯化铜的高温高湿模拟对比实验。

94.在碱式氯化铜的高温高湿模拟对比实验中:把所制备的碱式氯化铜样品与不加晶型改进剂合成的碱式氯化铜以及美国micronutrients公司产品同时放入恒温恒湿的试验箱中实验,结果表明:恒温恒湿试验箱温度50℃,湿度70%rh条件下,而加了晶体改进剂合成的碱式氯化铜在7小时之后产品才开始吸潮结块,美国micronutrients公司产品处置相同时间没有看到结块现象。

95.实施例6,请参阅图6,本发明提供了一种碱式氯化铜合成中的晶体改性的制备方法,包括如下步骤:

96.s1:室温下,在50l的玻璃反应釜中加入工业级固体二水氯化铜7.50kg,加入自来水10l,充分搅拌15钟直到氯化铜完全溶解;

97.s2:之后加入晶体改进剂木质素磺酸钙15g,继续搅拌10分钟;

98.s3:然后加入浓度为15%的氢氧化钠溶液16.6l,加入时间为20分钟,加完后继续搅拌20分钟,然后静置30分钟;

99.s4:之后打开反应釜底部转移到真空抽滤装置进行抽滤,并用1l自来水清洗,抽滤干后,恒温110℃干燥箱干燥,得到粒径大于50微米的碱式氯化铜粉末4.48公斤;

100.s5:之后进行碱式氯化铜的高温高湿模拟对比实验。

101.在碱式氯化铜的高温高湿模拟对比实验中:把所制备的碱式氯化铜样品与不加晶型改进剂合成的碱式氯化铜以及美国micronutrients公司产品同时放入恒温恒湿的试验箱中实验,结果表明:恒温恒湿试验箱温度50℃,湿度70%rh条件下,而加了晶体改进剂合成的碱式氯化铜48小时没有结块,而美国公司产品35小时有轻微结块现象。

102.综上所述,本发明提供的一种碱式氯化铜合成中的晶体改性的制备方法,工艺简单,操作方便,收率高,没有环境污染,成本低、产品稳定、产品在高温高湿条件下不容易受潮。

103.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。