1.本发明涉及中药材生产加工设备技术领域,具体是一种丹参破壁粉碎方法及破壁粉碎装置。

背景技术:

2.丹参为唇形科植物丹参的干燥根和根茎,为常用中药材,具有活血祛瘀,通经止痛,清心除烦,凉血消痈之功效,其主要有效成分为丹参酮。

3.丹参在生产加工过程中需要进行破壁粉碎,在现有技术中,采用传统破壁机进行破碎时,测得丹参的粒径难以满足≤45μm,不能满足本生产过程中对丹参粒径的要求,并且破碎的过程中需要对破碎时的温度进行监控,通过在破壁机外壁设置循环冷却液对破壁机进行降温,然而现有测温机构是通过对外壁的冷却液进行检测从而不能反映被测物料的温度,这种测温方式会产生的误差在40℃以上,导致有些物料的有效成分被破坏。

技术实现要素:

4.本发明的目的在于提供一种丹参破壁粉碎方法及破壁粉碎装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种破壁粉碎装置,包括研磨箱体以及破壁箱体,所述破壁箱体固定安装在研磨箱体上方,所述破壁箱体顶壁间设置进料口,还包括:

7.破壁组件,所述破壁组件安装在破壁箱体内,用于将从进料口加至破壁箱体内的物料进行初步破壁处理,以及

8.控温组件,所述控温组件包括温度监测器以及冷却组件,所述研磨箱体侧壁间开设有朝向箱体内部的凹槽,所述温度监测器安装在凹槽内,所述凹槽一侧设有金属探片,所述金属探片与研磨箱体内的物料直接接触并将温度传至温度监测器,所述冷却组件用于通过循环冷却液对研磨箱体内的物料进行冷却降温处理,以及

9.所述研磨组件用于对经过研磨组件初步破碎后的物料再次研磨破碎。

10.优选的,所述破壁组件包括两组相对设置在破壁箱体侧壁间的动力腔,两侧所述动力腔内均固定安装电动马达,所述电动马达输出端固定连接转动杆,所述转动杆表面等距均匀设置多组破碎刀片,两侧所述电动马达以及转动杆的安装方向与破壁箱体侧壁垂直。

11.优选的,所述破壁组件还包括研磨腔,所述研磨腔安装在两侧破碎刀片下方,两侧所述转动杆相互靠近的一端延伸固定连接锥齿轮一,两侧所述锥齿轮一间设置半锥齿轮,两侧所述锥齿轮一与半锥齿轮间歇性啮合,所述半锥齿轮固定连接转轴,所述转轴远离半锥齿轮的一端与研磨腔转动连接,所述转轴靠近研磨腔的一端周向转动连接多组研磨辊,所述研磨腔底壁设置筛板,所述研磨辊与筛板接触,所述破壁箱体底端与研磨箱体连通。

12.优选的,所述转轴间相对设置有多组扇叶片,所述扇叶片用于将落下的丹参物料

打散开来。

13.优选的,所述研磨组件包括转动轴,所述转动轴与研磨箱体内壁转动连接,所述研磨箱体外侧壁设置驱动电机,所述驱动电机输出端固定连接锥齿轮二,所述转动轴末端穿过研磨箱体延伸固定连接锥齿轮三,所述锥齿轮三与锥齿轮二啮合,所述研磨组件还包括多组金属棒,所述金属棒与转动轴平行的方向自由放置在研磨箱体内,所述金属棒用于通过摩擦作用对丹参物料进行研磨破碎,所述研磨箱体底壁间设置排料口,所述排料口与研磨箱体间设置滤网,所述滤网用于对通过研磨组件研磨后的丹参物料进行过滤。

14.优选的,所述控温组件包括制冷器以及冷却液管,所述冷却液管安装在研磨箱体周向侧壁夹层间,所述制冷器安装在研磨箱体一侧,冷却液管与制冷器连接,所述冷却液管间设置多组循环泵体,所述循环泵体用于输送冷却液在冷却液管与制冷器间循环流动。

15.优选的,所述进料口与破碎箱体通过进料板连通,进料板间设置进料通槽口,所述锥齿轮二远离驱动电机的一端固定连接圆盘,所述圆盘表面边缘一侧设置凸柱,所述凸柱外侧设置推板,推板间设置有与凸柱配合活动连接的空槽,所述推板一端通过推杆与密封板活动连接,所述密封板与进料通槽口配合滑动连接。

16.优选的,所述研磨箱体下表面两侧对称设置支撑腿,所述支撑腿间设置减震弹簧。

17.一种丹参破壁粉碎方法,包括如下步骤:

18.1、破碎:将中药饮片放入破碎机进行破碎,控制原料加料速率不得超过4kg/分钟,在破碎过程前段、中段、末端取破碎后的样品,测量粒径应≤10mm;

19.2、灭菌、干燥:将破碎好的物料,放入多功能中成药灭菌柜进行灭菌,灭菌温度121℃灭菌20分钟,将灭菌后的物料,放入热风循环烘箱干燥,干燥温度为70

±

5℃,干燥厚度:15

‑

25mm,在70℃下保持1小时,干燥操作过程中检查干燥品的干燥均匀性,并记录每次干燥的时间;

20.3、破壁粉碎:将干燥后的物料,放入上述破壁粉碎装置中进行超微粉碎,破碎步骤如下:

21.1)将待破碎丹参物料通过进料口加至破壁箱体内,启动驱动电机,驱动电机通过锥齿轮二带动圆盘转动,圆盘通过凸柱、空槽、推板以及推杆推动密封板在进料通槽口内往复移动,从而实现间歇式落料;

22.2)在落料的过程中,启动两侧电动马达,电动马达带动转动杆转动,两侧转动杆分别带动破碎刀片转动对丹参进行初步破碎;

23.3)经过破碎刀片破碎后的丹参物料落至研磨腔内,通过转动杆转动,转动杆带动锥齿轮一转动,两侧锥齿轮一通过与半锥齿轮间歇性啮合带动转轴转动,转轴带动研磨辊在筛板表面转动对丹参物料进行初步研磨处理;

24.4)经过研磨腔内部件初步研磨后的丹参物料穿过筛板落至研磨箱体内,驱动电机带动锥齿轮二转动,锥齿轮二通过与锥齿轮三啮合带动转动轴转动,转动轴在转动的过程中通过与周围金属棒发生相对转动,在摩擦力的作用下对丹参物料进行研磨破碎,经过研磨后的丹参物料穿过滤网落至下方排料口处进行统一收集;

25.5)在研磨箱体内进行研磨的过程中,循环泵体带动冷却液在冷却液管内循环输送,在输送的过程中,对研磨箱体内的丹参物料进行冷却降温,在循环输送的过程中,制冷器对冷却液管进行冷却降温处理,温度监测器通过内部控制线路与循环泵体连接,当研磨

箱体内的温度过高时,通过加快冷却液在冷却液管内的流速来提高降温速率,且温度监测器与研磨箱体内部通过金属探片接触,可以准确测得研磨箱体内丹参物料的温度;

26.其中,加料0.3

‑

0.7kg,破壁时间1

‑

2个小时,取破壁后的样品,测量粒径应≤45μm;

27.4、制粒、干燥、整粒:取破壁后物料,辅料为60~80%酒精,按100kg物料加30l辅料比例,置入湿法混合制粒机中制粒,制粒时先将物料加入制粒机中,搅拌混合3分钟,加入辅料,搅拌5~10分钟,装上14目筛网进行制粒,将制粒后的湿颗粒进行干燥,物料干燥温度为70~80℃,每锅物料干燥时间约60分钟,至颗粒水分小于5%时取出,进行整粒,其中上层筛网12目,下层筛网60目;

28.5、总混:整粒后的颗粒混合30分钟,用洁净干燥的容器转移到颗粒中转站;

29.6、内包:将混合均匀的颗粒用颗粒包装机分装于镀铝复合膜袋中,规格为1~3g/袋。已充填颗粒内包装袋装入洁净干燥的中转筐中,交中转站;

30.7、外包:将已充填颗粒的镀铝复合膜袋装复合膜中包,每包20袋,装箱,将成件的成品封箱、打包入库。

31.与现有技术相比,本发明的有益效果是:

32.将待破碎丹参物料通过进料口加至破壁箱体内,所述破壁组件对丹参物料进行初步破壁粉碎,经过研磨组件破壁后的丹参物料落至研磨箱体内,所述研磨组件再次对丹参物料进行研磨破碎,在研磨的过程中,所述温度监测器对研磨箱体内的物料进行温度监测,金属探片与研磨箱体内的物料直接接触并将温度传至温度监测器,不会产生测温误差,冷却组件通过循环冷却液对研磨箱体内的物料进行冷却降温处理,通过调节冷却液在研磨箱体侧壁夹层间的流速来对温度进行调控,物料的有效成分不会被破坏,有效提高了破碎效果,且满足丹参在制药过程中的细度要求,制得丹参的粒径满足≤45μm。

附图说明

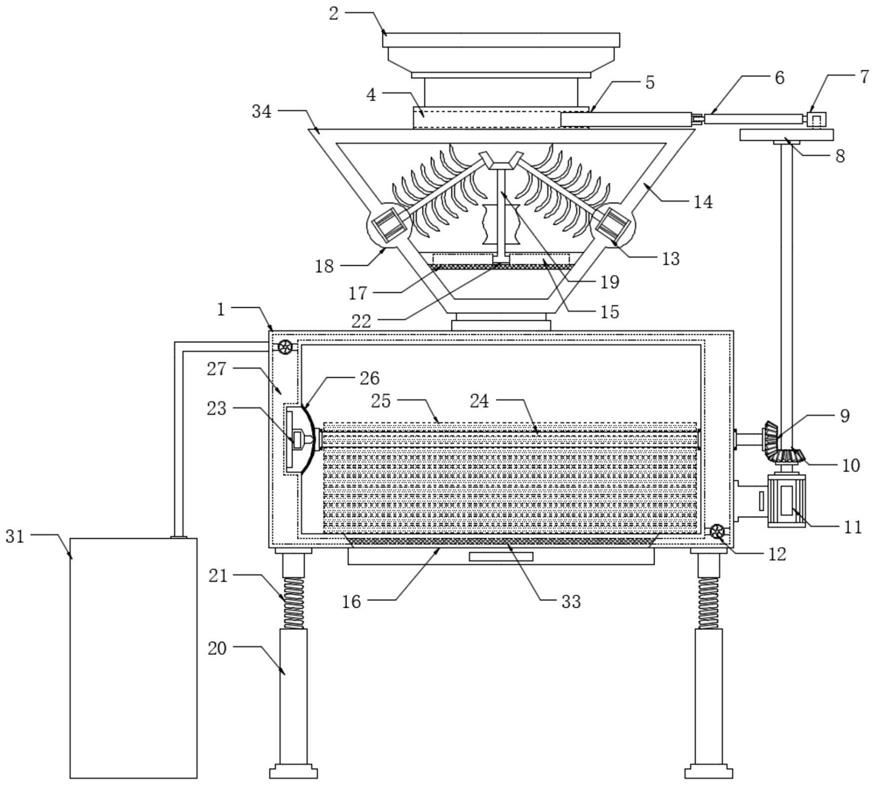

33.图1为一种丹参破壁粉碎方法及破壁粉碎装置的结构示意图。

34.图2为一种丹参破壁粉碎方法及破壁粉碎装置中转动杆的结构示意图。

35.图3为一种丹参破壁粉碎方法及破壁粉碎装置中研磨腔的结构示意图。

36.图4为一种丹参破壁粉碎方法及破壁粉碎装置中圆盘的结构示意图。

37.图中:1

‑

研磨箱体;2

‑

进料口;3

‑

凸柱;4

‑

进料板;5

‑

密封板;6

‑

推杆;7

‑

推板;8

‑

圆盘;9

‑

锥齿轮三;10

‑

锥齿轮二;11

‑

驱动电机;12

‑

循环泵体;13

‑

电动马达;14

‑

破壁箱体;15

‑

研磨辊;16

‑

排料口;17

‑

筛板;18

‑

动力腔;19

‑

转轴;20

‑

支撑腿;21

‑

减震弹簧;22

‑

研磨腔;23

‑

温度监测器;24

‑

转动轴;25

‑

金属棒;26

‑

金属探片;27

‑

冷却液管;28

‑

半锥齿轮;29

‑

破碎刀片;30

‑

转动杆;31

‑

制冷器;32

‑

扇叶片;33

‑

滤网;34

‑

破壁箱体。

具体实施方式

38.下面结合具体实施方式对本发明的技术方案作进一步详细地说明。

39.请参阅图1

‑

4,一种破壁粉碎装置,包括研磨箱体1以及破壁箱体34,所述破壁箱体34固定安装在研磨箱体1上方,所述破壁箱体14顶壁间设置进料口2,还包括破壁组件、控温组件以及研磨组件,所述破壁组件安装在破壁箱体34内,用于将从进料口2加至破壁箱体34内的物料进行初步破壁处理,所述控温组件包括温度监测器23以及冷却组件,所述研磨箱

体1侧壁间开设有朝向箱体内部的凹槽,所述温度监测器23安装在凹槽内,所述凹槽一侧设有金属探片26,所述金属探片26与研磨箱体1内的物料直接接触并将温度传至温度监测器23,所述冷却组件用于通过循环冷却液对研磨箱体1内的物料进行冷却降温处理,所述研磨组件用于对经过研磨组件初步破碎后的物料再次研磨破碎;

40.具体的,在本实施例中,将待破碎丹参物料通过进料口2加至破壁箱体14内,所述破壁组件对丹参物料进行初步破壁粉碎,经过研磨组件破壁后的丹参物料落至研磨箱体1内,所述研磨组件再次对丹参物料进行研磨破碎,在研磨的过程中,所述温度监测器23对研磨箱体1内的物料进行温度监测,金属探片26与研磨箱体1内的物料直接接触并将温度传至温度监测器23,不会产生测温误差,冷却组件通过循环冷却液对研磨箱体1内的物料进行冷却降温处理,通过调节冷却液在研磨箱体1侧壁夹层间的流速来对温度进行调控,物料的有效成分不会被破坏,有效提高了破碎效果,且满足丹参在制药过程中的细度要求,制得丹参的粒径满足≤45μm。

41.作为本发明实施例进一步的方案,所述破壁组件包括两组相对设置在破壁箱体34侧壁间的动力腔18,两侧所述动力腔18内均固定安装电动马达13,所述电动马达13输出端固定连接转动杆30,所述转动杆30表面等距均匀设置多组破碎刀片29,两侧所述电动马达13以及转动杆30的安装方向与破壁箱体34侧壁垂直;

42.具体的,在本实施例中,将待破壁丹参物料通过进料口2加至破壁箱体34内,启动两侧电动马达13,所述电动马达13带动转动杆30转动,两侧所述转动杆30分别带动破碎刀片29转动对丹参进行初步破碎。

43.作为本发明实施例进一步的方案,所述破壁组件还包括研磨腔22,所述研磨腔22安装在两侧破碎刀片29下方,两侧所述转动杆30相互靠近的一端延伸固定连接锥齿轮一18,两侧所述锥齿轮一18间设置半锥齿轮28,两侧所述锥齿轮一18与半锥齿轮28间歇性啮合,所述半锥齿轮28固定连接转轴19,所述转轴19远离半锥齿轮28的一端与研磨腔22转动连接,所述转轴19靠近研磨腔22的一端周向转动连接多组研磨辊15,所述研磨腔34底壁设置筛板17,所述研磨辊15与筛板17接触,所述破壁箱体14底端与研磨箱体1连通;

44.具体的,在本实施例中,经过破碎刀片29破碎后的丹参物料落至研磨腔22内,通过转动杆30转动,所述转动杆30带动锥齿轮一18转动,两侧所述锥齿轮一18通过与半锥齿轮28间歇性啮合带动转轴19转动,所述转轴19带动研磨辊15在筛板17表面转动对丹参物料进行研磨处理,研磨后的物料穿过筛板17落至研磨箱体1内。

45.作为本发明实施例进一步的方案,所述转轴19间相对设置有多组扇叶片32,所述扇叶片32用于将落下的丹参物料打散开来,均匀落在筛板17表面。

46.作为本发明实施例进一步的方案,所述研磨组件包括转动轴24,所述转动轴24与研磨箱体1内壁转动连接,所述研磨箱体1外侧壁设置驱动电机11,所述驱动电机11输出端固定连接锥齿轮二18,所述转动轴24末端穿过研磨箱体1延伸固定连接锥齿轮三9,所述锥齿轮三9与锥齿轮二18啮合,所述研磨组件还包括多组金属棒25,所述金属棒25与转动轴24平行的方向自由放置在研磨箱体1内,所述金属棒25用于通过摩擦作用对丹参物料进行研磨破碎,所述研磨箱体1底壁间设置排料口16,所述排料口16与研磨箱体1间设置滤网33,所述滤网33用于对通过研磨组件研磨后的丹参物料进行过滤;

47.具体的,在本实施例中,启动驱动电机11,所述驱动电机11带动锥齿轮二18转动,

所述锥齿轮二18通过与锥齿轮三9啮合带动转动轴24转动,所述转动轴24在转动的过程中通过与周围金属棒25发生相对转动,在摩擦力的作用下对丹参物料进行研磨破碎,经过研磨后的丹参物料穿过滤网33落至下方排料口16处进行统一收集。

48.作为本发明实施例进一步的方案,所述控温组件包括制冷器31以及冷却液管27,所述冷却液管27安装在研磨箱体1周向侧壁夹层间,所述制冷器31安装在研磨箱体1一侧,冷却液管27与制冷器31连接,所述冷却液管27间设置多组循环泵体12,所述循环泵体12用于输送冷却液在冷却液管27与制冷器31间循环流动;

49.具体的,在本实施例中,所述循环泵体12带动冷却液在冷却液管27内循环输送,在输送的过程中,对研磨箱体1内的丹参物料进行冷却降温,在循环输送的过程中,所述制冷器31对冷却液管27进行冷却降温处理,所述温度监测器23通过内部控制线路与循环泵体12连接,当研磨箱体1内的温度过高时,通过加快冷却液在冷却液管27内的流速来提高降温速率,且所述温度监测器23与研磨箱体1内部通过金属探片26接触,可以准确测得研磨箱体1内丹参物料的温度。

50.作为本发明实施例进一步的方案,所述进料口2与破碎箱体31通过进料板4连通,进料板4间设置进料通槽口,所述锥齿轮二10远离驱动电机11的一端固定连接圆盘8,所述圆盘8表面边缘一侧设置凸柱3,所述凸柱3外侧设置推板7,推板7间设置有与凸柱3配合活动连接的空槽,所述推板7一端通过推杆6与密封板5活动连接,所述密封板5与进料通槽口配合滑动连接;

51.具体的,在本实施例中,所述驱动电机11通过锥齿轮二10带动圆盘8转动,所述圆盘8通过凸柱3、空槽、推板7以及推杆6推动密封板5在进料通槽口内往复移动,对进料口2间歇性密封,从而实现间歇式落料。

52.作为本发明实施例进一步的方案,所述研磨箱体1下表面两侧对称设置支撑腿20,所述支撑腿20间设置减震弹簧21。

53.一种丹参破壁粉碎方法,包括如下步骤:

54.1、破碎:将中药饮片放入破碎机进行破碎,控制原料加料速率不得超过4kg/分钟,在破碎过程前段、中段、末端取破碎后的样品,测量粒径应≤10mm;

55.2、灭菌、干燥:将破碎好的物料,放入多功能中成药灭菌柜进行灭菌,灭菌温度121℃灭菌20分钟,将灭菌后的物料,放入热风循环烘箱干燥,干燥温度为70

±

5℃,干燥厚度:15

‑

25mm,在70℃下保持1小时,干燥操作过程中检查干燥品的干燥均匀性,并记录每次干燥的时间;

56.3、破壁粉碎:将干燥后的物料,放入上述破壁粉碎装置中进行超微粉碎,破碎步骤如下:

57.1)将待破碎丹参物料通过进料口加至破壁箱体内,启动驱动电机,驱动电机通过锥齿轮二带动圆盘转动,圆盘通过凸柱、空槽、推板以及推杆推动密封板在进料通槽口内往复移动,从而实现间歇式落料;

58.2)在落料的过程中,启动两侧电动马达,电动马达带动转动杆转动,两侧转动杆分别带动破碎刀片转动对丹参进行初步破碎;

59.3)经过破碎刀片破碎后的丹参物料落至研磨腔内,通过转动杆转动,转动杆带动锥齿轮一转动,两侧锥齿轮一通过与半锥齿轮间歇性啮合带动转轴转动,转轴带动研磨辊

在筛板表面转动对丹参物料进行初步研磨处理;

60.4)经过研磨腔内部件初步研磨后的丹参物料穿过筛板落至研磨箱体内,驱动电机带动锥齿轮二转动,锥齿轮二通过与锥齿轮三啮合带动转动轴转动,转动轴在转动的过程中通过与周围金属棒发生相对转动,在摩擦力的作用下对丹参物料进行研磨破碎,经过研磨后的丹参物料穿过滤网落至下方排料口处进行统一收集;

61.5)在研磨箱体内进行研磨的过程中,循环泵体带动冷却液在冷却液管内循环输送,在输送的过程中,对研磨箱体内的丹参物料进行冷却降温,在循环输送的过程中,制冷器对冷却液管进行冷却降温处理,温度监测器通过内部控制线路与循环泵体连接,当研磨箱体内的温度过高时,通过加快冷却液在冷却液管内的流速来提高降温速率,且温度监测器与研磨箱体内部通过金属探片接触,可以准确测得研磨箱体内丹参物料的温度;

62.其中,加料0.3

‑

0.7kg,破壁时间1

‑

2个小时,取破壁后的样品,测量粒径应≤45μm;

63.4、制粒、干燥、整粒:取破壁后物料,辅料为60~80%酒精,按100kg物料加30l辅料比例,置入湿法混合制粒机中制粒,制粒时先将物料加入制粒机中,搅拌混合3分钟,加入辅料,搅拌5~10分钟,装上14目筛网进行制粒,将制粒后的湿颗粒进行干燥,物料干燥温度为70~80℃,每锅物料干燥时间约60分钟,至颗粒水分小于5%时取出,进行整粒,其中上层筛网12目,下层筛网60目;

64.5、总混:整粒后的颗粒混合30分钟,用洁净干燥的容器转移到颗粒中转站;

65.6、内包:将混合均匀的颗粒用颗粒包装机分装于镀铝复合膜袋中,规格为1~3g/袋。已充填颗粒内包装袋装入洁净干燥的中转筐中,交中转站;

66.7、外包:将已充填颗粒的镀铝复合膜袋装复合膜中包,每包20袋,装箱,将成件的成品封箱、打包入库。

67.上面对本发明的较佳实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。