1.本发明涉及激光冲击技术领域,特别是涉及一种基于变化离焦量的不等强度激光冲击加工方法。

背景技术:

2.本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

3.航空发动机叶片等关键领域部件具有长寿命、高可靠性的苛刻服役要求,往往借助不同表面强化技术来引入残余压应力或改变显微组织状态,来实现材料的疲劳延寿。相对于传统的机械喷丸强化方法,激光冲击方法具有清洁、无污染以及可引入材料内部更大深度的残余压应力场分布的技术优势,已成为叶片等部件表面强化的优先选择方法。

4.叶片构件具有截面厚度分布不均匀的形状特点,其中部壁厚而边缘壁薄。若采用常规的激光冲击工艺方法对该类变截面厚度部件进行强化处理,势必增大材料边缘部位发生宏观变形的几率。目前,研究者已提出通过变吸收层厚度、变激光参数、变光束入射角度等具体方法用以实现变截面厚度类构件的不等强度加工和“形

‑

性”协同调控。然而,上述解决办法均通过改变激光光束条件以及施加额外涂层材料的方式来达到不等强度强化的目标,如何在不更改光束条件以及无额外涂层材料的条件下实现变截面厚度构件的不等强度表面强化是技术人员需要解决的问题。

技术实现要素:

5.为了解决上述问题,本发明提出了一种基于变化离焦量的不等强度激光冲击加工方法,采用非单一离焦量的脉冲激光加工方式,针对待加工构件具有不同截面厚度的部位设定不同的激光光束离焦量,使待加工构件不同部位获得不同强度的激光冲击作用效果。

6.为了实现上述目的,本发明采用如下技术方案:

7.第一方面,本发明提供一种基于变化离焦量的不等强度激光冲击加工方法,包括:

8.将待加工构件根据厚度划分为不敏感区域和敏感区域;

9.根据不敏感区域的目标强化效果确定所需的脉冲激光参数;

10.根据敏感区域的目标强化效果和所述脉冲激光参数确定敏感区域最小厚度位置所需的激光离焦量;

11.根据不敏感区域的厚度、敏感区域厚度以及敏感区域最小厚度位置确定的激光离焦量,得到待加工构件任一厚度位置的激光离焦量;

12.根据待加工构件任一厚度位置的激光离焦量对待加工构件进行不同厚度位置的不等强度激光冲击加工处理。

13.作为可选择的实施方式,根据不敏感区域的目标强化效果确定所需的脉冲激光参数中,所需的脉冲激光参数包括:垂直入射脉冲激光的激光能量、脉冲宽度。

14.作为可选择的实施方式,目标强化效果指残余应力场强度,主要指标包括表面残

余应力大小以及残余应力分布深度。

15.作为可选择的实施方式,通过线性插值方法确定待加工构件特定截面厚度位置对应的脉冲激光光束的激光离焦量。

16.作为可选择的实施方式,待加工构件任一厚度位置的激光离焦量为:

[0017][0018]

其中,x

max

为不敏感区域的临界厚度,x

min

为敏感区域的最小厚度,a为任一厚度位置的厚度,n为确定的敏感区域中的构件边缘截面厚度最小(即为x

min

)之薄壁区域激光离焦量。

[0019]

需要指出的是,本发明所述的任一厚度均指需要进行离焦量选择的区域的任一位置的厚度,即仅指需要变强度进行激光表面处理的敏感区域的任一位置的厚度。

[0020]

作为可选择的实施方式,不等强度激光冲击加工处理时,确定激光光束辐照区域的光斑搭接率,根据待加工构件任一厚度位置的激光离焦量和光斑搭接率进行不等强度激光冲击加工处理。

[0021]

作为可选择的实施方式,光斑搭接率为相邻圆形光斑相交交点连线长度与相邻圆形光斑直径平均值的比值。

[0022]

作为可选择的实施方式,不等强度激光冲击加工处理时,通过调整待加工构件任一厚度位置与激光发射装置的相对距离改变激光离焦量。

[0023]

作为可选择的实施方式,将待加工构件根据厚度划分为不敏感区域和敏感区域中,设定临界厚度,厚度大于等于临界厚度的区域为不敏感区域,否则为敏感区域。

[0024]

在本发明中,所述临界厚度是指,当待加工构件截面厚度超过所述厚度值时,便成为激光冲击的厚度不敏感区域,也就是所述不敏感区域的最小厚度。

[0025]

作为可选择的实施方式,所述激光离焦量为正离焦量值或负离焦量值。

[0026]

与现有技术相比,本发明的有益效果为:

[0027]

本发明利用激光光束离焦量大小决定光束辐照面积的物理条件,采用非单一离焦量的脉冲激光加工方式,通过实时调整变截面厚度构件与激光发射装置的相对距离改变变截面厚度构件不同位置的激光离焦量,得到不同的激光能量密度,在不同冲击波压力作用下,变截面厚度构件表面不同位置得到与其厚度匹配的加工效果。

[0028]

本发明针对变截面厚度构件不同截面厚度部位设定不同的激光光束离焦量,使不同截面厚度区域获得不同强度的激光冲击作用效果,不同截面厚度区域获得与“形状尺寸”与“力学性能”相匹配的残余应力分布特征,避免相同激光光束离焦量下导致的变截面厚度构件薄壁部位的宏观变形,影响待加工构件的尺寸控制。

[0029]

本发明附加方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

[0030]

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

[0031]

图1为具有不同区域不同厚度分布的变截面特征典型构件示意图;

[0032]

图2为航空发动机叶片构件的形状特征示意图;其中,1为叶片边缘部位;2为叶片中间部位;

[0033]

图3为现有技术中对变截面厚度构件进行激光冲击方法示意图;其中,3为具有相同离焦量的脉冲激光光束;4为待加工变截面厚度构件;

[0034]

图4为本发明实施例1提供的正、负离焦条件下的激光光束与待加工构件表面的相对位置示意图;

[0035]

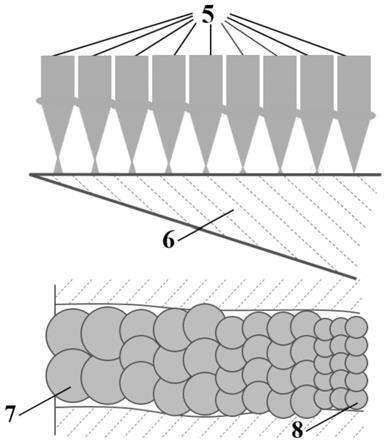

图5为本发明实施例1提供的不等强度激光冲击处理方法示意图;其中,5为辐照于待加工构件表面不同位置的不同离焦状态的激光光束;6为具有变截面厚度特征的待加工构件;7为薄壁部位的具有较大正离焦量的激光光束的辐照区域;8为相对较厚截面部位的具有较小正离焦量的激光光束的辐照区域;

[0036]

图6为本发明实施例1提供的不同截面厚度区域采用变化离焦状态的激光光束的脉冲激光表面强化效果;其中,11为薄壁区域的残余应力场分布;12为厚壁区域的残余应力场分布;

[0037]

图7为本发明实施例1提供的不同截面厚度区域均采用无离焦激光光束的脉冲激光表面强化效果;其中,9为薄壁区域的残余应力场分布以及发生的宏观变形;10为厚壁区域的残余应力场分布。

具体实施方式:

[0038]

下面结合附图与实施例对本发明做进一步说明。

[0039]

应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

[0040]

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

[0041]

在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0042]

实施例1

[0043]

在激光冲击处理过程中,作用到材料表面的冲击波大小是由激光光束能量密度直接决定的。激光能量密度是材料表面在单位时间单位面积接收到的激光能量,当激光光束的辐照面积发生变化时,激光能量密度必然发生相应改变。激光冲击表面处理所采用的激光光束属于汇聚光束,即激光光束聚焦位置的辐照面积代表最小光斑大小,而偏离光束焦点的距离越大,激光光束的辐照面积也越大。

[0044]

如图1

‑

2所示为具有不同区域不同厚度分布的变截面特征典型构件

‑

航空发动机叶片构件,其中,叶片边缘部位1一般具有较小的厚度,在激光冲击过程中需对应相对较低的加工强度,叶片中间部位2一般具有较大的厚度,在激光冲击过程中需对应相对较高的加工强度;以往对变截面形状构件进行激光冲击处理时,待加工构件表面均接受相同离焦量

的脉冲激光光束作用,如图3所示,对待加工变截面厚度构件4施加具有相同离焦量的脉冲激光光束3。

[0045]

本实施例针对对象为不同部位厚度差最大值不小于3mm的变截面厚度构件,提供一种基于变化离焦量的不等强度激光冲击加工方法,采用非单一离焦量的脉冲激光加工方式,针对待加工构件具有不同截面厚度的部位设定不同的激光光束离焦量,使待加工构件不同部位获得不同强度的激光冲击作用效果;具体步骤包括:

[0046]

将待加工构件根据厚度划分为不敏感区域和敏感区域;

[0047]

根据不敏感区域的目标强化效果确定所需的脉冲激光参数;

[0048]

根据敏感区域的目标强化效果和所述脉冲激光参数确定敏感区域最小厚度位置所需的激光离焦量;

[0049]

根据不敏感区域的厚度、敏感区域厚度以及敏感区域最小厚度位置确定的激光离焦量,得到待加工构件任一厚度位置的激光离焦量;

[0050]

根据待加工构件任一厚度位置的激光离焦量对待加工构件进行不同厚度位置的不等强度激光冲击加工处理。

[0051]

具体地,本实施例利用激光光束离焦量大小决定光束辐照面积的物理条件,通过实时调整变截面厚度部件与激光发射装置的相对距离来改变激光光束离焦量,通过改变变截面厚度部件不同位置的激光光束离焦量来获得不同的激光能量密度,进而在不同冲击波压力作用下,材料表面不同位置获得与其厚度匹配的加工效果。在本实施例中具体分为以下几个步骤:

[0052]

s1:根据厚度确定待加工构件对激光冲击的厚度不敏感区域;

[0053]

所述激光冲击的厚度不敏感区域指:在激光冲击过程中无激光冲击波的穿透现象发生,且在激光冲击处理后具有相对一致的残余压应力场分布状态的区域。

[0054]

本实施例设定临界厚度,厚度大于等于临界厚度的区域为厚度不敏感区域,否则为厚度敏感区域;本实施例默认待加工构件厚度大于等于3mm的区域均为激光冲击的厚度不敏感区域。

[0055]

需要指出的是,为更加精确表示厚度不敏感区域的范围,技术人员可以通过不同厚度的待加工构件的激光冲击效果对比来精确量化激光冲击不敏感区域的具体厚度。

[0056]

s2:确定激光冲击厚度不敏感区域的目标强化效果以及实现该效果所需的脉冲激光参数;

[0057]

本步骤要求确定变截面厚度构件的较厚区域的目标强化效果,并依据目标强化效果确定所需的激光冲击处理工艺,得出实现目标强化效果所需的脉冲激光参数。

[0058]

优选地,所需的脉冲激光参数指可实现目标强化效果的垂直入射脉冲激光的激光能量、脉冲宽度等。

[0059]

需要说明的是,脉冲激光是在激光光束与材料表面不存在离焦的情况下对材料进行表面处理,即脉冲激光的聚焦位置位于待处理材料表面。

[0060]

s3:确定待加工构件敏感区域中厚度最小部位(厚度为x

min

)的目标强化效果以及实现该效果所需的脉冲激光的正离焦量数值;

[0061]

本步骤要求确定变截面厚度构件最薄区域的目标强化效果;变截面厚度构件的最薄区域一般位于构件边缘位置,为保持边缘薄壁的形状尺寸与力学性能协调等,该区域一

般具有相对较厚区域的较小的目标强化效果。

[0062]

需要指出的是,目标强化效果主要指残余应力场强度等,包括表面残余应力大小以及残余应力分布深度等。

[0063]

本步骤还要求确定实现所述目标强化效果的所需的正离焦量数值;由于变截面构件的边缘薄壁区域的目标强化效果比厚度不敏感区域低,与厚度不敏感区域相对的厚度敏感区域采用改变激光光束相对材料表面的正离焦量来不同程度削弱其所承受的实际激光冲击强度。

[0064]

在本实施例中,确定边缘薄壁区域实现目标强化效果所需要的正离焦量数值为nmm。

[0065]

需要指出的是,本实施例默认激光光束与材料表面不存在离焦的情况下,材料表面接收脉冲激光诱导的最大冲击波强度;激光光束与材料表面存在离焦的情况下,材料表面接收的激光冲击波强度发生降低。

[0066]

需要指出的是,本实施例以正离焦量变化对应的冲击效果降低为基本原理,实现材料的不同强度激光冲击表面加工,但技术人员根据具体加工条件,也可选择以负离焦量变化对应的冲击效果降低为基本原理,实现材料的不同强度激光冲击表面加工,如图4所示为正、负离焦条件下的激光光束与材料表面的相对位置示意图。

[0067]

s4:确定激光冲击的光斑搭接率,并计算变截面构件任一厚度位置所需的激光正离焦量;

[0068]

本步骤要求已经确定激光冲击不敏感区域的具体厚度为3mm,或者技术人员已通过试验手段测定待加工构件的激光冲击不敏感区域的具体厚度为x

max

mm;以已确定待加工构件的不敏感区域的具体厚度为x

max

mm,敏感区域中厚度最小为x

min

mm,则变截面构件任一厚度为a的位置的正离焦量数值为

[0069]

s5:采用待加工构件任一厚度位置的激光离焦量以及光斑搭接率对需进行不等强度激光冲击处理的变截面厚度构件进行激光冲击处理;

[0070]

本步骤进行之前默认已完成待加工构件的装夹以及吸收层与约束层材料的涂覆;如图5所示,对待加工构件的不同厚度部位采用不同正离焦量的脉冲激光光束进行激光冲击处理,在不同离焦状态的脉冲激光冲击过程中,待加工构件的不同厚度部位具有变化的激光辐照面积。

[0071]

在本实施例中,变截面厚度构件不同位置的激光光斑的搭接率由技术人员根据实际加工经验而确定,其确定原则为相同或不同尺寸的光斑的搭接使得材料表面被冲击区域完全覆盖。本实施例中定义相邻圆形光斑相交交点连线长度与相邻圆形光斑直径的平均值的比值为激光光束辐照区域的光斑搭接率。

[0072]

本实施例以加工航空发动机叶片构件为例,说明基于变化离焦量的变截面厚度构件不等强度激光冲击加工方法的实施过程。

[0073]

(1)基于实际加工经验,确定待加工构件厚度大于3mm的区域均为激光冲击的厚度不敏感区域,认为待加工材料厚度在3mm以上时,不会发生脉冲激光冲击波的穿透现象,同时不会导致待加工材料的整体变形。

[0074]

(2)依据待加工构件截面厚度大于3mm区域的需引入0.6mm残余应力深度分布的加

工目标,确定脉冲激光强化工艺所选择的垂直入射的无离焦量激光光束的参数为:激光能量4j,脉冲宽度18ns,光束直径1.2mm。

[0075]

(3)依据待加工构件截面厚度约1mm区域的需引入0.2mm残余应力深度分布的加工目标,通过多组变正离焦量数值的对比试验,确定脉冲激光强化工艺所选择激光光束参数为:激光能量4j,脉冲宽度18ns,光束直径1.2mm时,激光光束的正离焦量数值为1.8mm(相对激光光束无离焦情况下的正离焦量数值为0而言)。

[0076]

(4)本实施例通过线性插值关系确定特定截面厚度部位的对应脉冲激光光束的正离焦量数值;

[0077]

举例来讲,当边缘截面厚度为1mm且其对应脉冲激光正离焦量为1.8mm,中部截面厚度为3mm且其对应脉冲激光正离焦量为0,则上述两位置区间内截面厚度为2mm的部位则可判定其对应脉冲激光正离焦量约为0.9mm。

[0078]

(5)确定相同尺寸激光光束的光斑搭接率为30%,不同尺寸激光光束的光斑搭接率为40%,定义相邻圆形光斑相交交点连线长度与相邻圆形光斑直径的平均值的比值为激光光束辐照区域的光斑搭接率;

[0079]

采用已确定的不同部位的对应激光光束正离焦量,对需进行不等强度激光冲击处理的变截面厚度构件进行激光冲击处理,完成待加工变截面特征构件的基于变辐照面积的变离焦状态的不等强度激光冲击表面处理,且其不同截面厚度区域获得如图6所示的“形状尺寸”与“力学性能”相匹配的残余应力分布特征。

[0080]

另外,若在上述采用非固定离焦状态激光冲击处理变截面厚度构件的过程中,将激光离焦状态统一设定为无离焦图3,则待加工构件极易形成如图7所示的表面加工效果,即待加工构件的边缘薄壁部位承受与较厚截面区域相同的激光冲击压力,导致薄壁部位的宏观变形,进行影响待加工构件的尺寸控制。

[0081]

上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。