聚合物材料

1.本发明涉及聚合物材料,并且特别(但非排它地性)涉及减阻聚合物。优选实施方案涉及减阻聚合物以减少流经烃运输管道的液体烃所经历的摩擦(“阻力”)的影响。

2.使用α

‑

烯烃的聚合物和/或共聚物减少流经烃运输管道的液体烃所经历的摩擦(“阻力”)的影响在本领域中是公知的。减少阻力降低了实现此类流动所需的能量的量,并且因此也降低了与泵送相关的成本。这些材料——通常被称为减阻剂(dra)——可以采取各种形式,包括油溶性悬浮液、乳液、丸粒、凝胶、微细(micronfine)粉末和颗粒浆料(例如包含水性、有机或混合的水性/有机溶剂)中的某些聚合物。在一些情况下,dra可包括在适当的载体溶剂中的“真”溶液(例如在溶液聚合方法中产生的稀聚合物溶液产物)。但是,包含研磨聚合物的颗粒浆料常常是最廉价的形式。

3.最常用于制备dra的聚合物是碳链长度为2至大约40的聚(α

‑

烯烃)。通常,这些聚合物使用齐格勒

‑

纳塔催化剂来制备,并常常还使用助催化剂如烷基铝化合物来制备。这些聚合反应往往非常有效,当批量进行时产生相对高的产率。但是,它们也往往是高度放热的。如果不能有效管理放热的话,放热本身会产生降低产物可用性的问题。这些问题包括但不一定限于聚合物分子量显著降低。这可以显著降低聚合物在减阻剂制剂中的功效。

4.如下所述,已经描述了用于生产α

‑

烯烃的聚合物和/或共聚物的各种不同类型的设备。

5.us5504132和us5504131描述了非结晶高分子量烃溶性减阻聚合物的制备和用途。文献描述了作为聚合物瓶和包的合适的聚合反应容器。据称,已经用含有五至七个层的瓶和包对在此描述的发明进行了证实,所述层包含不透水的聚烯烃(如聚丙烯、聚乙烯、聚丁烯)、粘结聚合物和乙烯

‑

乙烯醇共聚物氧阻隔物、另一粘结聚合物,并且外部涂有聚乙烯、聚丙烯或聚丁烯。使用聚对苯二甲酸乙二醇酯作为附加层以提高反应器在高温下的强度被陈述为最优选的。使用所述瓶和包的一个缺点在于,制得的聚(α

‑

烯烃)聚合物极易粘附到反应器容器的壁上。结果,聚合物容器不可以与聚(α

‑

烯烃)聚合物分离。而是,瓶或包在形成减阻材料时与聚合物一起研磨。但是,这是不利且不合意的——瓶或包的材料可污染下游工艺或产品,例如在炼油厂中。当污染到达精炼燃料时,在最终燃料应用中可发生不利影响,如过滤器堵塞。

6.us7534403、us7582708、us8105547和us8110150描述了用于生成减阻聚合物的聚合反应器 。该反应器据称解决了在不加入冷却添加剂的情况下从dra聚合反应器中移除热的问题。问题的解决方案涉及使用包括储器的反应器,所述储器并入限定换热器的板的阵列。在一个实施方案中,十七个4英尺的换热器板以4 13/16英寸间隔。不利的是,由于尺寸,难以使用设备实现一致的产品质量,并且可难以将聚合物与换热器板分离。

7.us6649670b描述了聚烯烃减阻剂的连续聚合和环境研磨方法。在一个实施方案中,描述了连续聚合方法,其包括“成型、填充和密封”包装方法。聚合设备可包括连续搅拌釜反应器(cstr),其中原材料(例如单体和催化剂)连续装入,在反应器系统中允许合适的停留或驻留时间,以便维持足够的分子量或粘度,并且随后以连续方式排放到“成型、填充和密封”包装装置中。该包装装置可形成充当临时和分隔的反应器容器的包,将其收集、在

惰性气氛的存在下保持并允许反应物聚合至高转化率。

8.us6906150公开了制备减阻剂聚合物的方法。该方法包括允许聚合混合物在至少一个封闭的反应室中聚合,所述反应室被配置为具有直线轴和横截面以及第一和第二末端的线性空隙空间,其中直线空隙空间被具有内室表面和外换热表面的室壁包围。冷却剂在外换热表面经过以便从该表面移除热量。反应室末端是开放的,并且用收获柱塞从每个反应室中移除基本上所有聚合物。收获柱塞沿空隙空间的直线轴由其第一末端行进至其第二末端。但是,使用收获柱塞是不实用的,因为包括此类柱塞的设备制造昂贵,柱塞从反应室中移除固体聚合物并不是非常有效,并且此外清洁设备以备重新装填反应室耗时且困难。

9.任何制备减阻聚合物的方法都旨在以高产率和高量(例如如果以间歇法制备)生产聚合物,所述聚合物在减阻上具有高效益,并且其以有效的方式、以简单、成本有效的设备和以便于操作和使用的形式来制备。

10.本发明的目的是解决上述问题。

11.根据本发明的第一方面,提供了一种组合体,其包括容纳减阻聚合物的长形贮器,其中该贮器限定容纳所述聚合物的内部容积,其中所述内部容积为10000cm3至150000cm3。

12.所述组合体可以在本文以下所述的设备中容易地生产。它可以在间歇法中以相对大的量生产,并且容纳所述减阻聚合物的长形容器的组合体可以容易地操作和/或处理,例如通过单人操作。聚合物本身可以容易地从贮器中分离,并且经受下游工艺以生产用于减阻的包含减阻聚合物的制剂。

13.所述贮器优选不是自支撑的。在不容纳聚合物时和/或除非被充气或以如本文中所述的其它方式被外部装置支撑,所述贮器优选是松弛的。

14.所述贮器优选包含塑料材料,例如塑料膜材料,其已经被布置为限定所述贮器。所述膜材料可具有至少20 μm、合适地至少50 μm、优选至少100 μm的厚度。膜材料的厚度可为小于2000 μm、优选小于1000 μm、更优选小于500 μm。

15.贮器的内部壁区域可限定为含有所述聚合物的贮器区域。合适地,内部壁区域的至少50%、优选至少75%、更优选至少90%、尤其是大约100%由具有限定范围内的厚度的所述塑料膜材料来限定。膜材料的厚度可为20 μm至1000 μm、优选50 μm至500 μm。

16.贮器的内部壁区域如所述优选由塑料膜材料限定,所述塑料膜材料由单个层组成。由此,贮器优选不包含层合材料和/或多层材料。贮器的所述内部壁区域优选具有基本光滑的表面。

17.贮器的外部壁区域(即在膜材料与内部壁区域相对一侧上的贮器的壁区域)优选具有基本光滑的表面,如对内部壁区域所述的。所述内部壁区域与所述外部壁区域优选由相同的材料组成,并且优选表示为相同材料的相对表面。

18.优选地,如所述的,基本整个所述贮器包含所述塑料材料、更优选所述塑料膜材料。

19.如所述的,所述贮器优选包含塑料材料,例如塑料膜材料。合适地,所述贮器的至少90重量%、优选至少95重量%、更优选 100重量%由所述塑料材料制成。

20.所述塑料材料合适地足够坚固和惰性以承受聚合反应,并且不会在其形成时显著粘附到聚合物上。其还优选相对便宜,从而可以在使用后将其丢弃。所述塑料材料优选是可热密封的。其优选是热塑性聚合物。其优选与在聚合反应中所用的试剂和制得的聚合物化

学相容。所述塑料材料优选包含任选取代的、优选未取代的亚烷基(例如亚乙基)重复单元,其可以是均聚物或共聚物的组分。所述塑料材料优选包含任选取代的、优选未取代的聚烯烃聚合物,如聚亚烷基聚合物,例如聚乙烯。

21.所述贮器优选包括第一末端和第二末端,其沿贮器的长形范围间隔开。所述第一末端优选是封闭末端,并且更优选基本上永久封闭——也就是说,除了通过例如破坏贮器外,其优选不可打开。所述第一末端优选包括密封的,例如热密封的区域,由此合适地将贮器相对的壁固定在一起,例如热粘结在一起,由此限定封闭末端。贮器的长度合适地为所述第一末端到所述第二末端之间的直线距离。

22.在本说明书的上下文中并且除非上下文另行要求,当贮器处于膨胀状态和/或当其被配置为限定其最大横截面积时,长形贮器的直径是指从贮器的横截面的一侧到相对侧的最长直线。

23.在具有基本对称的横截面形状(例如具有基本圆形的横截面)的长形贮器的情况下,当贮器处于膨胀状态时和/或当其被配置为限定其最大横截面积时,长形贮器的直径是指由贮器的一侧穿过横截面中心到贮器的相对侧的直线。

24.优选地,贮器的直径在从第一末端向第二末端距离的至少80%(优选至少90%或95%)上基本恒定。在一个优选实施方案中,贮器与所述第二末端相邻的区域(例如口)扩张(或适当地张开),从而贮器在所述第二末端处的开口的直径大于贮器在第二末端向内处区域的直径。此类布置便于以在使用中最小化空气间隙产生的方式将第二末端固定和密封就位在设备中(聚合物可生产在所述设备中)。

25.所述第二末端优选地不被热密封,以限制从所述第二末端通向贮器。所述第二末端优选地不设有任何永久性闭合构造。所述第二末端可保留打开,从而适当地保持通向长形贮器内的聚合物,或者可包括可拆卸的闭合构造,例如袋系件(bag tie)等。任何这种闭合构造不需要(并且因此可为不)密封地封闭第二末端。因此,所述第二末端可不是密封封闭的和/或可不被布置成阻止气体(例如环境空气)经由所述第二末端进入贮器中的通道。

26.贮器的内部容积直径在其整个范围内可为5 cm至15 cm。当第二末端如所述那样扩张时,扩张区域的最大直径可比扩张区域上游的贮器直径大至多30%。贮器的内部容积长度可为1 m至20 m。贮器的内部容积可为10000cm3至0.15m3。优选地,贮器的所述直径(合适地在贮器长度的至少80%上)为小于11 cm。其可为至少7 cm(合适地在贮器长度的至少80%上)。贮器的所述长度优选为3 m至15 m、尤其为4 m至11 m。贮器的所述内部容积优选为20000 cm3至0.1 m3,更优选20000 cm3至60000cm3。直径、长度和/或容积合适地如所述选择,以优化贮器中的聚合过程和/或聚合物的固化,和/或允许例如通过单人操作容易地操纵和/或处理贮器。已经发现,如果直径、长度和/或容积太大,在聚合过程中可存在不足的热传递。这可意味着在直径上和/或在容积内的聚合程度可不可接受地变化,其可导致产生低劣的减阻聚合物。

27.优选地,除了第一末端被布置成限定封闭末端的任何装置之外,贮器在所述第一末端和第二末端之间不包括接缝。所述贮器优选由平折软管(lay

‑

flat tubing)形成。其优选如所述的在所述第一末端处被密封,并在所述第二末端处扩张(例如通过张开)。

28.长形贮器的纵横比可定义为贮器内部容积的长度除以贮器内部容积的直径。所述纵横比可为至少10,合适地为至少20、优选至少30。所述纵横比可为小于600、优选小于300、

更优选小于150。所述纵横比优选为10至300、更优选30至150。

29.在所述贮器中减阻剂聚合物的重量可为至少8kg,并且优选至少15kg。总重量可小于125kg,合适地小于85kg。在所述贮器中的减阻剂聚合物的重量可以是8 kg至125 kg,优选15 kg至85 kg。

30.减阻聚合物可以是任何常规或已知的聚合物减阻剂(dra),包括但不限于聚(α

‑

烯烃)、聚氯丁烯、乙酸乙烯酯聚合物和共聚物、聚环氧烷(pao)及其混合物等。在一个实施方案中,单体可以是在聚合时形成适于用作减阻剂(dra)的任何单体。所述至少一种单体可包括α

‑

烯烃。优选的α

‑

烯烃可具有2至40个碳原子、优选4至25、更优选 6至12个碳原子的碳链长度。所述至少一种单体可选自:1

‑

己烯、1

‑

庚烯、1

‑

壬烯、1

‑

辛烯、1

‑

癸烯、1

‑

十二碳烯、1

‑

十四碳烯、异丁烯;丙烯酸烷基酯;甲基丙烯酸烷基酯;苯乙烯和烷基苯乙烯。这些单体的共聚物(其可包括两种或更多种不同的单体)也可制备合适的减阻剂。优选的单体包括碳链长度为4至25、更优选 6至12个碳原子的α

‑

烯烃。优选的单体选自:1

‑

己烯、1

‑

庚烯、1

‑

壬烯、1

‑

辛烯、1

‑

癸烯、1

‑

十二碳烯、1

‑

十四碳烯、异丁烯。尤其优选的单体是1

‑

癸烯。

31.优选的共聚物减阻剂可包含衍生自1

‑

癸烯的重复单元,任选(但优选)与来自一种或多种其它单体的重复单元组合。此类其它单体可选自1

‑

己烯、1

‑

辛烯和1

‑

十二碳烯,例如以1:9至9:1的摩尔比。尤其优选的共聚物减阻剂可由包含1

‑

己烯和1

‑

癸烯的单体混合物来制备。

32.任何已知的合适的催化剂和/或助催化剂可用于制备减阻聚合物,只要它们充分催化反应至足够的程度。金属茂是聚合某些单体的有用催化剂。在α

‑

烯烃的情况下,聚合可通过向单体中加入齐格勒

‑

纳塔催化剂和一种或多种助催化剂的混合物来进行。用于α

‑

烯烃的聚合的催化剂包括但不一定限于粉末催化剂ticl3.aa(铝活化的三氯化钛);一种或多种助催化剂,氯化二乙基铝(deac)和乙氧基二乙基铝(deale);teal(氯化三乙基铝)、三甲基铝、三异丁基铝、mao(甲基铝氧烷)、卤代烷(例如1,2

‑

二氯乙烷)等等。当然,必须使助催化剂与主催化剂匹配,从而仅通过特定助催化剂或其类别的存在触发主催化剂的催化活性。

33.在第一方面的所述组合体中,所述长形贮器和所述减阻聚合物的重量%的总和合适地为至少90重量%,优选至少95重量%,更优选至少98或99重量%。第一方面的所述组合体可包括所述长形贮器、所述减阻聚合物、未反应的单体和一种或多种催化剂,并且适当地,在第一方面的所述组合体中所述长形贮器、所述减阻聚合物、未反应的单体和一种或多种催化剂的重量%的总和为至少90%,优选至少95重量%,更优选至少98重量%,至少99重量%。

34.在一个实施方案中,第一方面的所述组合体可具有在20000 cm3至100000cm3范围内的内部容积,其中已布置塑料膜材料以限定所述贮器,所述膜具有50至500μm的厚度,其中被定义为贮器的内部容积的长度除以贮器的内部容积的直径的贮器的纵横比为30至120。

35.在另一个实施方案中,第一方面的所述组合体可具有20000cm3至60000cm3范围内的内部容积,其中已布置塑料膜材料以限定所述贮器,所述膜具有125至500μm的厚度,其中定义为贮器的内部容积的长度除以贮器的内部容积的直径的贮器的纵横比为30至80,并且其中所述贮器由单层聚亚烷基膜组成。

36.在第二方面,本发明提供了组合体,其包括容纳减阻聚合物的长形贮器,其中所述

贮器容纳至少8kg的所述减阻聚合物。所述贮器可容纳至少15kg的所述聚合物。所述贮器中聚合物的总重量可小于125kg,合适地小于85kg。所述组合体优选在所述贮器中包含8kg至125kg,更优选15kg至85kg聚合物。第二方面的组合体可包括具有第一方面的贮器的任何特征的贮器。第二方面的组合体可包括具有第一方面的减阻聚合物的任何特征的减阻聚合物。

37.所述长形贮器可从第一和/或第二方面的组合体中移除,以将聚合物与长形贮器分离。在第三方面,本发明提供了一种从第一和/或第二方面的组合体中分离减阻聚合物的方法,该方法包括从所述贮器中取出聚合物的步骤。所述方法可包括脱离,例如将贮器膜从聚合物上剥离。有利地,这可在不在聚合物上留下任何衍生自贮器的膜的情况下实现。由此,在一个优选实施方案中,至少95重量%、优选至少99重量%、更优选 100重量%的贮器膜与聚合物脱离。由此,聚合物可与贮器分离,并因此优选包含小于1重量%、更优选小于0.1重量%、尤其基本上0重量%的衍生自所述贮器的膜。

38.根据本发明的第四方面,提供了减阻聚合物的固体块,其合适地与贮器(其可在所述贮器中制成)分离,其中固体块基本上是长形的,并且具有10000cm3至150000cm3范围内的体积和/或8kg至125kg范围内的重量。

39.减阻聚合物的固体块的直径在其整个范围内可为5cm至15cm。减阻聚合物的固体块的长度可为1m至20m。减阻聚合物的固体块的体积可至多为0.15m3。优选地,减阻聚合物固体块的所述直径(合适地,在减阻聚合物固体块长度的至少80%上)小于11cm。所述减阻聚合物的固体块的所述直径(合适地在贮器长度的至少80%上)可为至少7cm。减阻聚合物的固体块的所述长度优选为3m至15m,特别是为4m至11m。减阻聚合物的所述固体块的所述体积可为至多0.15m3。其优选20000cm3至0.1m3,更优选20000cm3至60000cm3。

40.减阻聚合物固体块的纵横比可定义为减阻聚合物固体块的最大长度除以减阻聚合物固体块的最大直径。所述纵横比可为至少10,合适地为至少20,优选地为至少30。所述纵横比可小于600,优选地小于300,更优选地小于150。所述纵横比优选地在10和300之间,更优选地在30和150之间。

41.减阻聚合物的所述固体块的重量优选为至少8kg,并且更优选至少15kg,并且尤其是至少30kg。重量可小于125kg,合适地小于85kg。减阻聚合物的所述固体块优选具有8kg至125kg,更优选15kg至85kg的重量。所述重量可在15kg至125kg或30kg至85kg的范围内。

42.减阻聚合物可如本文任何陈述中所述。

43.本文中所述的任何发明或实施方案的任何方面的任何特征可与本文中所述的任何其它发明的任何方面的任何特征组合,加以必要的修改。

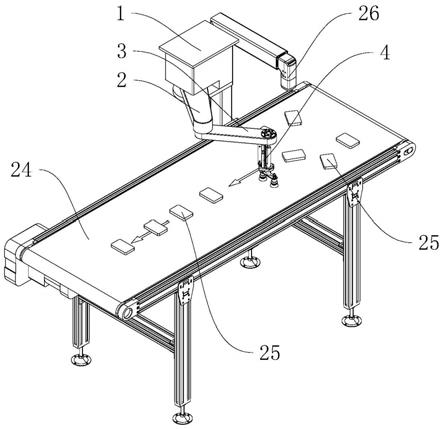

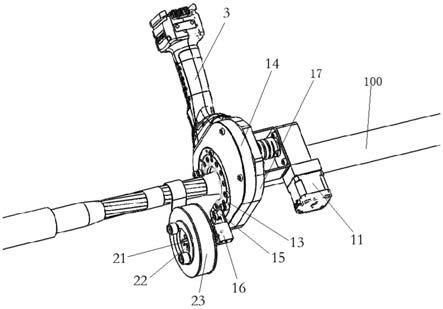

44.现在将参照附图以举例方式描述本发明的特定实施方案,其中:图1是用于生产聚合物的设备的示意图;图2(a)至2(d)以示意性横截面示出了在生产设备的塑料反应管中涉及的步骤;图3(a)至3(d)示出了组装设备,包括塑料反应管中涉及的步骤;图4(a)和4(b)示出了准备将图3(d)的组装设备用于聚合方法中涉及的步骤;图5示出了装料用于本体聚合的设备;图6和7显示了从设备的其它部分移除塑料反应管的步骤;图8显示了容纳聚合物的密封管;

图9显示了从反应管中取出的聚合物的圆材(log);图10(a)是图1的设备的图示,但附加地包括用于在聚合方法中监测温度的热电偶;图10(b)是热电偶的侧视图;图10(c)是在图10(b)的箭头x(c)方向上的端视图;和图11是用于生产聚合物的简化设备的示意图。

45.在图中,相同或类似的部件用相同的附图标记来标注。

46.参照图1,用于进行涉及一种或多种单体和催化剂的聚合反应以生产例如dra的设备2包括刚性长形支撑管组装件4,其包括容纳冷却剂的冷却夹套6。该夹套6包括冷却剂入口8和冷却剂出口10。在支撑管组装件4中布置了可充气的塑料反应管12(在图1中以基本填充的状态显示),其邻接支撑管组装件4的内部壁14。在支撑管组装件4一端处的末端配件16包括流体端口18,惰性气体可经由其离开设备。支撑管组装件4相对末端处的末端配件20包括流体端口22、24,其中流体(例如一种或多种单体和/或一种或多种催化剂和/或惰性气体)可在运行过程中引入设备和/或从设备中移除。在使用设备时,在塑料反应管12中产生聚合物,同时管12通过与被冷却夹套6中通过的冷却剂冷却的支撑组装件4的内部壁14接触来冷却,并且同时在管12周围保持惰性气体的正压。通过在进行聚合过程的同时经由端口22和/或24施加惰性气体,塑料反应管的内容物可保持在惰性气体条件下。在聚合完成后,移除末端配件20,并从组装件4中抽出容纳制得的聚合物的塑料反应管12。该反应管12(即,塑料材料,所述反应管12由所述塑料材料组成)从聚合物上脱离(例如剥离)以便从反应管中分离聚合物。随后可将聚合物粉碎并配制用作减阻添加剂。

47.设备和相关方法的特征在下文中更详细地描述。

48.图2(a)至(d)示出了涉及生产可充气塑料反应管 12的步骤,所述可充气塑料反应管 12在其完成状态下如图2(d)中所示。

49.反应管12由125 μm(500 ga.)平折聚乙烯管26形成,其初始在任一末端处均未封闭。当管处于其图2(a)中所示扁平状态时,管具有大约600 cm加额外的5 cm至10 cm(以使其能够如下文所述夹持就位)的长度和大约153 mm

ꢀ±ꢀ

5 mm的宽度。

50.在图2(b)中显示的第一步骤中,如数字28所示,将管的一段热密封,由此完全封闭该末端并限定用于可聚合混合物的贮器的一个封闭末端。

51.在图2(c)中显示的第二步骤中,管26的开放末端(与封闭末端相对)在加热的锥体30上拉伸(如附图标记27所示),从而使管在其朝向其开放末端的区域中张开。结果,管26邻近其开放末端的直径在由区域32(开放末端向内处)移动到位于所述开放末端的区域34时逐渐增大。

52.在图2(d)中显示的第三步骤中,椎体30与管26脱离,由此留下张开的开放末端35,其已经通过使用加热的椎体30热处理而永久变形。

53.开放末端如前所述张开,以便于以以下方式将开放末端固定在设备内,所述方式使塑料反应管12与设备的相关配件之间的空气间隙最小化。如果空气变得截留在塑料反应管12的褶皱内,这样的空气可以对聚合方法和/或其中使用的试剂有害。此外,张开便于在塑料管和设备的配件之间产生液密密封。

54.设备2可如参照图3(a)至3(d)所述组装。

55.参照图3(a),支撑管组装件4包括布置在外刚性管40中的内刚性管38。在管38、40之间提供间隔物(未显示)以保持其间的间隔,由此在管38、40之间限定通道42(冷却流体可以在其中流动)。外刚性管的末端焊接到内刚性管的外表面上,以封闭夹套组装件的末端。冷却剂入口8与通道42连通以便冷却流体经由入口8由外部流入通道42并经由出口10从其中流出的通道。冷却流体在经由冷却剂出口10离开通道之前可以在围绕基本整个管38的通道中流动。由此,在塑料反应管 12周围布置冷却的带夹套的支撑管组装件。

56.内管38可合适地由厚度为0.083”(2.1 mm)的不锈钢(例如ss304l)制成,并可具有4”(101.6 mm)的外径。长度可为20 ft(609.6 cm)。提供入口13(图1)以便如下文所述将气体引入内管38内部。

57.外管40可合适地由厚度为0.12”(3 mm)的不锈钢(例如ss304l)制成,并可具有108 mm的内径和4.5”(114.3 mm)的外径。长度可为19ft 7

½”

(598.2 cm)。

58.冷却剂入口8和出口10可用0.5

”ꢀ

npt weldolet(商标)制造。可使用推入式适配器(push fit adaptor)以允许容易地连接或移除用于冷却剂的管。

59.末端配件16 可包含合适的垫圈和卫生级不锈钢末端板,其具有用于端口18的单内螺纹(single tapped thread)。

60.在图3(a)的左侧末端,显示了4”(101.6mm)viton(商标)三夹钳垫圈44和末端板46。该末端板46并入了可接入末端板的入口/出口22、24。可提供推入式适配器以允许方便地连接和移除聚乙烯(pe)管。入口/出口24并入了

½”ꢀ

npt球阀。如下文中所述,在所述过程期间,入口/出口24在三个不同的步骤中使用——(a)反应管12的充气和惰性气体吹扫;(b)装入单体/催化剂混合物;和(c)在装入单体/催化剂混合物后用惰性气体吹扫(以清洁输送管线并提供设备内容物的附加惰性化)。

61.同样如下文中所述,在所述方法的过程中,入口/出口22可在反应管12的充气、惰性化和单体/催化剂装料过程中用作惰性气体出口;并随后用作惰性气体的入口(以便在本体聚合过程的剩余部分中保持反应管12内部的小的正压)。

62.尽管在图中,设备显示为支撑管组装件4的管38、40的长形轴是水平的,优选的是,管在图3(a)至(d)的左侧末端被升高,以促进流体从它们的引入位置流动并进入由管26限定的反应管12;并避免装料过程中经由端口22的单体/催化剂的损失。通常,由管38、40限定的与水平面的角度为大约2至3

°

(或梯度为大约1/20)。

63.将如图2(d)中所述由管26制成的反应管12插入内管38中并推入其中,以使其热密封末端28与末端配件16相邻。如图3(b)中所示,张开的开放末端35初始从内管38伸出。接着,如图3(c)中所示,张开的开放末端35在显示在内管38上的法兰48上翻起。随后,如图3(d)中所示,垫圈44和末端板46固定就位,由此使开放末端35如图3(d)中所示,牢固地(且密封地)夹持就位。注意,在图3(d)中,为了清楚起见,省略了卫生级配件夹具。

64.如从图3(d)中将注意的,在插入管12之后(并在其膨胀之前),该管是松弛的,如图3(d)中所示。

65.在如参照图3(a)至3(d)所述组装设备之后,如参考图4(a)和4(b)所述,通过将管12充气并使设备(可接触随后引入设备的单体/催化剂的,包括经由穿过管的气体扩散而发生的间接接触)任何区域惰性化,可使设备准备好使用。

66.参照图4(a),初始将设备内的在管12外部且在内管38内的体积惰性化至特定水平

(例如通过如图4(a)中的箭头所示经由端口入口13引入惰性气体(例如氮气)而使氧气小于0.3体积%)。惰性气体经由端口18离开。离开内管38的气体的氧气含量可在下游取样点(未显示)使用标准方法进行监测。

67.接着,如图4(b)中所示,使用惰性气体(例如氮气)对管12进行充气。惰性气体通过管,直到经由端口22排出的惰性气体具有在下游取样点(未显示)测得的氧含量(例如小于0.3体积%)。充气包括经由端口24将惰性气体引入到管12中。

68.气体在管12中循环以将其充气,并经由端口22排出。在管12充气过程中,停止经由端口13的惰性气体供应。管12的充气可以通过观察来自端口18的气流来判定,该气流是由于管12的充气而导致来自管12外部的气体体积的位移而产生的。一旦如图4(b)中所示完成管12的充气,暂时关闭端口18,同时完成管12的惰性化,以防止空气经由端口18进入。在将一种或多种单体/一种或多种催化剂装入设备中之前,重新打开端口18。

69.作为参照图4(a)和4(b)描述的步骤顺序的替代,步骤的顺序可互换——例如,管12可首先充气,并且然后在惰性化管12外部的区域之前密封,或者,图4(a)和4(b)的步骤可以基本上同时进行,在管12内采用略微较高的气体压力以保持其处于充气状态。

70.在步骤4(b)完成后,设备准备好装入试剂并进行聚合。参照图5,通过经由入口8向通道42中引入冷却剂并经由出口10从中移除冷却剂,使冷却剂进行在管38、40之间的通道42中的流动。接着,单体/催化剂混合物经由端口24引入到充气管12中,由此填充管12。随后允许聚合反应进行适当的时间长度(通常大约6天)。在此过程中,冷却剂连续流动,并可监测温度。例如,一些设备可包括适当定位的热电偶91(图10)。此外,经由端口22和13施加相对低压(大约0.5 psi)的惰性气体以确保管12(及其聚合内容物)保持在惰性气氛下。

71.适当地布置一种或多种单体/一种或多种催化剂混合物以生产用于减阻的超高分子量聚合物。聚合物可合适地是一种或多种α

‑

烯烃的聚合物和/或共聚物。

72.使用设备,如实施例1中所述由1

‑

癸烯单体制备聚合物。

73.实施例1

ꢀ–

生产聚合物用氮气吹扫1

‑

癸烯单体(31.6千克)60分钟以除去溶解氧,否则所述溶解氧将使所用催化剂中毒。使单体穿过含有1.5千克13x与5

å

分子筛(其已经在真空中在高温下预先干燥过)的50:50混合物的预处理塔。在预处理塔之后,将单体泵送至90升的搅拌且带夹套的搪玻璃反应器中,其已经预先干燥并惰性化至0.3体积%或更低的氧。

74.将1

‑

癸烯冷却至5℃,并随后在手套箱中将庚烷中的25重量%的氯化二乙基铝(deac)(80.45克)转移到swagelok(商标)高压气体贮罐中。其随后在惰性气氛下加入1

‑

癸烯中以清除任何残留的水或质子杂质。混合物随后在90升反应器中搅拌20

‑

30分钟。

75.在手套箱内部,采用搅拌将铝活化的三氯化钛ticl3(aad)(titanium trichloride aluminium activated ticl3(aad))(3.7888克)分散到无水庚烷(157.6毫升)中,并将无水1,2

‑

二氯乙烷(1.37毫升)和庚烷中的异丁基铝氧烷(ibao)(庚烷中的铝含量为3.5重量%)(41.4毫升)加入到催化剂分散体中。将混合物搅拌,随后转移到swagelok高压气体贮罐中,并且随后转移到90升反应器中,同时保持惰性气氛,以引发齐格勒

‑

纳塔聚合。

76.已经发现,在混合单体和催化剂时,聚合被立即引发并由此快速进行。随后如上文参照图5所述,使用惰性气体压力经由端口24将混合物快速引入充气管12中。

77.如图5中所示,反应混合物在5℃的夹套温度下保持在管12中。冷却水在通道42中流动。在24小时后,通道42中的流体温度提高,并且反应继续。

78.在整个方法中,通过经由端口13和22引入氮气将管12的外部和内部二者保持在大约0.5 psi的氮气压力下,以帮助限制氧气进入聚合的混合物中。

79.在前述的6天反应时间结束时,如图6所示使垫圈44和末端板46脱离,以提供进入容纳聚合物50的管12的通道。末端板16还可任选被移除,以允许目视检查管12中的聚合物。如图7中所示,管12(和聚合物)随后从内管38中手动抽出。在抽出过程中,通过拉紧的扎带52(或类似物)封闭管26的开放末端。随后,将管完全移除以隔离密封管12,如图8中所示,所述密封管12容纳大约20英尺(610厘米)的聚合物50圆材。

80.如图9中所示,管12(其如所述由聚乙烯制成)可以容易地从聚合物50的圆材上脱离,例如切割和/或剥离,由此生产作为单件的分离聚合物50圆材。在移除管12后,基本没有pe残余物污染聚合物,这可最小化聚合物的污染,并且进而可有利于其下游的应用。虽然不希望受任何理论束缚,管可以从聚合物50上容易地切除,所述容易可与以下事实有关:聚合物具有比1

‑

癸烯(密度0.74 g/cm3)原材料更高的堆积密度(大约0.85g/cm3),这意味着聚合物在其形成时趋于从贮器壁收缩。

81.图9的聚合物50圆材可通过已知方法加工并与载体接触以产生包含dra的制剂。

82.采取的其它程序描述在实施例2至7中。实施例2至6描述了用于评估如本文中所述生产的聚合物的特性的程序和此类评估的结果。

83.实施例2

–

确定制得的聚合物中的聚合物转化率百分比将一次性铝盘称重至小数点后四位并记录重量(a)。将测试材料的样品(2

‑

3克)放在盘中,并且将盘和样品的组合重量也称重至小数点后四位(b)。样品在真空烘箱(200℃,0.04 torr)中干燥1小时,取出并重新称重。重复此过程直到达到恒重(c)。

84.如下计算聚合物转化率百分比:%转化率 = (c

ꢀ–ꢀ

a)/((b

ꢀ‑ꢀ

a)*d)其中d相当于所用商业α

‑

烯烃单体的百分比纯度/100。例如,纯度99.4%的商业1

‑

癸烯的d = 0.994。

85.实施例3

ꢀ–

确定制得的聚合物的百分比减阻步骤1

ꢀ–ꢀ

制备工作溶液将正己烷(~ 80毫升)装入 250毫升瓶中。直接从在本体聚合反应中制备的聚合物圆材中取样一片测试聚合物并精确称重至小数点后四位(0.0150

‑

0.0200克)。随后通过在低剪切条件下混合2天将聚合物溶解在正己烷中以提供溶液(a)。

86.随后将溶液(a)转移到干净的预先称重的500毫升瓶中,并精确地装满更多正己烷以提供 100毫克/千克(100 ppm w/w)的最终聚合物浓度。手动混合样品,避免剧烈摇晃,提供部分稀释的溶液(b)。

87.将一份溶液(b)(4克)精确称量到干净的预称重的 1000毫升瓶中,随后精确地装满更多正己烷至目标样品重量(400克)。如上所述手动混合样品以提供1毫克/千克(1ppm w/w)的工作溶液(c)。

88.步骤2

ꢀ–ꢀ

减阻测试程序干净的、预先称重的收集瓶(1000毫升)用于在测试过程中收集液体。

89.测试设备由2 升的压力容器组成,其装有溶剂的装料入口、底部流出口(run off)(用于实验结束时的清洁目的)以及连接到容器外部一段长度的不锈钢管的料腿(dip leg)(7英尺长,外径 6.35 毫米,壁厚 0.89 毫米)。管在出口处装有控制阀。压力容器还装有惰性气体入口,其经由精密压力控制阀连接到供应管线。对于所有实验,将其设置为恒定压力(2.6 psi)。

90.向容器中装入~400 克步骤1中制备的工作溶液(c)或未处理的正己烷(对照样品),随后密封并在出口控制阀关闭的情况下用惰性气体加压(2.6 psi)。随后打开该阀门,允许液体吹扫外部管,随后关闭(丢弃该液体)。将预先称重的收集瓶(1000毫升)放置在出口处,随后将阀门重新打开 12

‑

13秒,令液体再次流动,使用秒表记录经过的时间。随后丢弃容器中的剩余液体,用未处理的正己烷彻底冲洗容器(对于使用溶液(c)的测试循环)。

91.百分比流动改进(percentage flow improvement)(%fi)和百分比减阻(%dr)如下由己烷空白流速(f0)和处理过的样品(溶液 (c))流速(fa)来计算:以克/秒计的f0 = (以克计的收集重量)/(以秒计的阀门开启时间)以克/秒计的fa = (以克计的收集重量)/(以秒计的阀门开启时间)随后%fi = 100*(fa

ꢀ–ꢀ

f0)/f0%dr = [(1 %fi)

1.9

ꢀ–ꢀ

1]/(1 %fi)

1.9

。

[0092]

实施例4至6

–

使用不同催化剂量生产聚合物使用上述设备,用1

‑

癸烯作为单体进行三个单独的本体聚合反应(分别为实施例4至6)。除了改变 ticl3(aad)、1,2

‑

二氯乙烷、异丁基铝氧烷溶液和庚烷稀释剂的装料外,合成程序与实施例1中所述相同,以提供不同水平的催化剂负载(表示为相对于单体装料重量的ppm w/w ti)。在本体聚合完成后,按照上述程序取出包含聚合物的反应管,并如实施例2和3中所述,将取样聚合物用于分析。

[0093]

对每种聚合物产品,对从聚合物圆材中的不同点处取的 10 个样品确定聚合物转化率百分比。选择这些点以提供关于沿聚合物圆材的长轴和横截面直径二者的聚合一致性的信息。

[0094]

对每种聚合物产品,如实施例3中所述,对取自聚合物圆材中的不同点的四个样品确定百分比减阻(%dr)。选择这些点以提供关于沿聚合物圆材长轴的产品性能特性一致性的信息。

[0095]

这些试验的结果显示在表1中。

[0096]

结果表明,当使用所述设备进行本体聚合时,获得了具有优异的性能特性的产品。

数据显示,使用设备可以在该应用的典型催化剂浓度范围内成功实现聚合。此外,对每个单独的实验,数据在整个聚合反应体积中都显示出在化学组成和性能特性二者上的极好一致性。

[0097]

实施例7至9

–

生产共聚物使用上述设备,用1

‑

己烯和1

‑

癸烯的单体混合物进行三个单独的本体聚合反应(分别为实施例7至9)。除了单体的选择外,合成程序与实施例1中所述相同(相对于单体装料重量为120ppm w/w的ti)。在本体聚合完成后,按照上述程序取出包含聚合物的反应管12,并且如实施例2和3中所述,将取样聚合物用于分析。

[0098]

以与实施例4至6相同的方式,由聚合物圆材中的多个点进行聚合物转化率百分比和百分比减阻(%dr)的测量,并报告。

[0099]

这些试验的结果显示在表2中。

[0100]

结果表明,当使用所述设备进行本体聚合以制备共聚物时,也获得了具有优异性能特性的产品。与实施例 4 至 6 类似,数据显示了在整个聚合反应体积中在化学组成和性能特性二者上的极好一致性。

[0101]

替代的简化的设备 110显示在图 11中。用于进行化学反应的设备110包括长形壳体112和贮器114。长形壳体112包括冷却装置116和末端配件118、120,其包括端口,经由该端口可引入和/或移除流体。在使用设备110时,在贮器114中形成化学反应产物。随后,将容纳化学反应产物的贮器114从长形壳体112中抽出。

[0102]

尽管仅描述了一个设备2、110,但是可提供包括多个设备2、110的组装件以制造更大量的聚合物。此类反应器可以顺序或同时填充,任选地通过使用歧管系统。

[0103]

在另一实施方案中,用于进行聚合反应的设备可包括多个组装件,每个组装件包括在刚性管38中的反应管2。组装件可共同被单个冷却夹套包围,该冷却夹套布置为同时冷却所有反应管。例如,两个或更多个组装件(各自包括在刚性管38中的反应管2)可轴向对齐,并且单个冷却夹套可包围管。在替代方案中,多个组装件(各自包括在刚性管38中的反应管2)可堆叠布置,其中单个冷却装置被布置为冷却多个组装件(plurality)。

[0104]

本发明不限于一个或多个上述实施方案的细节。本发明扩展到本说明书(包括任何所附权利要求、摘要和附图)中公开的特征中的任一新颖特征或任何新颖的特征组合,或扩展到如此公开的任何方法或工艺的步骤中的任一新颖步骤或任何新颖的步骤组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。