1.本发明涉及软包锂电芯生产技术领域,具体为一种应用于软包锂电芯生产的电解液补液装置及方法。

背景技术:

2.目前行业的一般做法是将两电芯的极耳采用分别折边、使两电芯电极耳片搭接,并通过机械的连接方式,使两电芯的极耳紧固连接,达到导电的目的,一般在加工的过程中,需要对软包锂电芯补充一定程度的电解液,在电动汽车动力电池进入大量回收阶段后,可以考虑将动力电池分梯度来利用,一般通过对电池表面进行切割处理,便于对电池电解液进行补充处理,便于对一些电池进行二手回收处理;

3.例如公开号为cn201710655081.2一种梯次利用软包锂电芯补液方法,本发明方法在不拆解电芯主体的情况下,进行补液,这种方法能有效解决由于电解液分解、偏少引起的电芯容量低,循环跳水、内阻大、电压高等问题,提高软包动力电芯梯次利用率,在实际的使用过程中,难以根据电池的具体尺寸对电池本身进行限位,会导致电池本身在移动过程中发生偏移倾斜情况;

4.现在的软包锂电芯生产过程中,一般通过输送皮带带动锂电芯进行水平移动,但在对电解液注入及密封过程中,会导致锂电池本身容易发生泄漏或偏移的情况,装置本身缺乏对锂电池夹持及限位结构,导致锂电池在运行过程中,电解液容易对锂电池外壳及设备外侧造成腐蚀情况,运行锂电池加工的准确性,软包锂电芯生产过程中,单一的包装结构无法有效对电池本身进行密封处理,导致在对电池密封处理过程中,电池的开口位置容易发生泄漏的情况,影响电池在输送及包装过程中的安全性。

5.所以我们提出了一种应用于软包锂电芯生产的电解液补液装置及方法,以便于解决上述中提出的问题。

技术实现要素:

6.本发明的目的在于提供一种应用于软包锂电芯生产的电解液补液装置及方法,以解决上述背景技术提出装置本身缺乏对锂电池夹持及限位结构,导致锂电池在运行过程中,电解液容易对锂电池外壳及设备外侧造成腐蚀情况,单一的包装结构无法有效对电池本身进行密封处理,导致在对电池密封处理过程中,电池的开口位置容易发生泄漏的情况的目前市场上的问题。

7.为实现上述目的,本发明提供如下技术方案:本发明公开了一种应用于软包锂电芯生产的电解液补液装置,装置基座的正上方设置有输送皮带,且输送皮带的正上方卡合连接有电池托座,所述输送皮带的外侧轴连接有导向背板,所述输送皮带的正上方开设有矩形卡槽,包括:储液箱体,其上表面贯穿连接有驱动水泵,且驱动水泵的输出端连接有注液管道,所述注液管道的外侧嵌套固定有注液针头,且注液针头的一侧设置有密封力臂;密封力臂,其正上方固定有b托举面板,且b托举面板的正上方连接有伸缩气缸,所述b托举面

板的背部嵌套连接有矩形滑槽;硫酸罐体,其安装在储液箱体的内部,且硫酸罐体的正上方螺纹连接有密封盖,所述硫酸罐体的一侧轴连接有皮带轮,且皮带轮的一侧轴连接有驱动马达,所述密封盖的上表面贯穿开设有渗水孔;驱动马达,其输出端连接有旋转轴,且旋转轴的外侧嵌套连接有套管,所述套管的外侧焊接固定有夹持片。

8.优选的,所述输送皮带与导向背板为轴连接,且输送皮带的正上方等间距分布有电池托座,利用电池托座对电池托举定位,便于对电池注液过程中的液体进行回收处理。

9.优选的,所述电池托座的内部包括有辅助滚轮和b夹持力臂;电池托座,其正下方轴连接有辅助滚轮,且电池托座的外侧焊接固定有a托举面板,所述b夹持力臂的外侧螺纹连接有螺钉;a夹持力臂,其安装在电池托座的正下方,且a夹持力臂的内部螺纹连接有双向丝杆,所述电池托座的正下方嵌套固定有堵塞块,利用电池托座底部的a夹持力臂进行夹持限位,避电池托座在移动过程中发生偏移情况。

10.优选的,所述电池托座与输送皮带通过a夹持力臂、双向丝杆和矩形卡槽构成拆卸安装结构,且电池托座的上表面采用网孔状结构,利用电池托座对电池注液过程中的液体进行收集,避免电解液四处泄漏。

11.优选的,所述b托举面板与密封力臂为螺纹连接,且密封力臂的顶部采用矩形开口式结构,并且密封力臂的底板采用“u”字形结构,利用密封力臂对电池表面进行加热密封,提升材料本身密封的效率。

12.优选的,所述注液针头与b托举面板通过矩形滑槽和伸缩气缸构成升降结构,且注液针头的数量为2组,并且注液针头与电池托座相互垂直,便于根据电池的尺寸调节注液针头与b托举面板高度,确保电池在注液过程中的灵活性。

13.优选的,所述密封力臂包括有导向槽和分隔面板,且密封力臂的正下方嵌套连接有电加热板;导向槽,其内部嵌套放置有密封胶垫,且导向槽的外侧贯穿连接有分隔面板;分隔面板,其一侧嵌套固定有偏心轮,且偏心轮的正上方连接有定速电机输出端,利用分隔面板对密封胶垫进行分隔处理,便于密封胶垫对电池进行挨个密封处理。

14.优选的,所述分隔面板通过偏心轮和密封力臂构成反复循环结构,且分隔面板与密封胶垫为相互贴合,并且密封胶垫的宽度小于电加热板宽度,利用偏心轮对下料的速度进行控制,便于对电池进液口进行密封处理。

15.优选的,所述密封盖的上表面等间距分布有渗水孔,且密封盖与硫酸罐体的材质为聚四氟乙烯,并且硫酸罐体的容积为储液箱体容积四分之一,利用密封盖对浓硫酸进行均匀播撒处理,提升材料稀释的效率。

16.与现有技术相比,本发明的有益效果是:该一种应用于软包锂电芯生产的电解液补液装置及方法;

17.1、设置有电池托座与b夹持力臂,利用电池托座底部的a夹持力臂对输送皮带的上表面进行夹持限位,根据输送皮带的卡槽宽度对a夹持力臂进行卡合固定,确保电池托座在组装及锁定过程中的稳定性,并通过电池托座对电池液泄漏的液体进行收集,避免电池补充的液体四处流动,利用b夹持力臂对电池的两侧进行夹持,根据电池的宽度调节b夹持力臂之间的距离进行调节,避免电池在补液过程中发生偏移情况;

18.2、设置有密封力臂和矩形滑槽,利用密封力臂对密封用的材料夹持密封输出,便于根据电池移动的位置对密封材料进行垂直加热处理,对电池顶部的注液孔的进行水平加

工,并利用偏心轮带动分隔面板进行水平移动,便于对材料进行等数量的下料,提升电池表面加热密封的效率,利用矩形滑槽对b托举面板进行导向处理,避免b托举面板在移动过程中发生偏移情况,确保b托举面板在升降过程中的稳定性;

19.3、设置有皮带轮及套管,利用驱动马达带动皮带轮进行转动,皮带轮带动混料的结构进行转动,进而加速电解液稀释及配比的效率,确保材料在配比过程中的均匀性,利用套管带动夹持片进行水平移动,根据塑封铝箔的宽度对夹持片之间距离进行调节,避免铝箔在对材料表面进行二次塑封过程中的稳定性,避免塑封的位置发生偏移情况。

附图说明

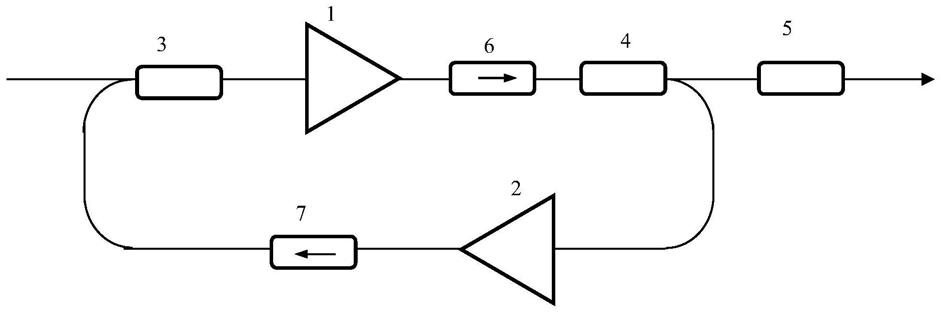

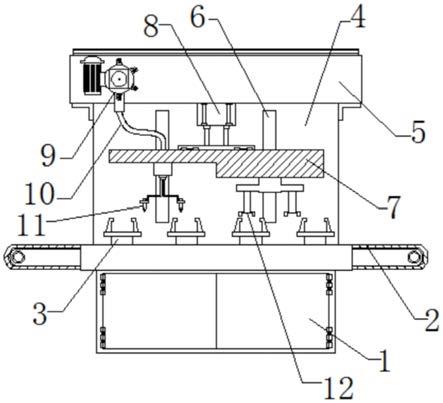

20.图1为本发明正视结构示意图;

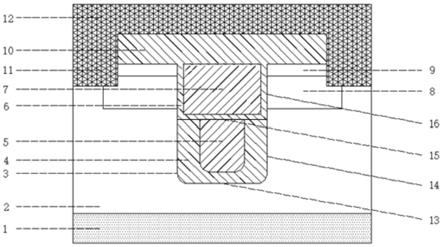

21.图2为本发明b夹持力臂侧视结构示意图;

22.图3为本发明电池托座仰视结构示意图;

23.图4为本发明密封力臂正剖结构示意图;

24.图5为本发明密封力臂仰视结构示意图;

25.图6为本发明装置基座侧剖结构示意图;

26.图7为本发明储液箱体俯剖结构示意图。

27.图中:1、装置基座;2、输送皮带;3、电池托座;301、辅助滚轮;302、a夹持力臂;303、a托举面板;304、b夹持力臂;305、螺钉;306、堵塞块;307、双向丝杆;4、导向背板;5、储液箱体;6、矩形滑槽;7、b托举面板;8、伸缩气缸;9、驱动水泵;10、注液管道;11、注液针头;12、密封力臂;1201、导向槽;1202、密封胶垫;1203、定速电机;1204、偏心轮;1205、分隔面板;1206、电加热板;13、矩形卡槽;14、硫酸罐体;15、密封盖;16、皮带轮;17、驱动马达;18、夹持片;19、套管;20、旋转轴;21、渗水孔。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.请参阅图1

‑

7,本发明提供一种技术方案:一种应用于软包锂电芯生产的电解液补液装置,装置基座1的正上方设置有输送皮带2,且输送皮带2的正上方卡合连接有电池托座3,输送皮带2的外侧轴连接有导向背板4,输送皮带2的正上方开设有矩形卡槽13,包括:

30.储液箱体5,其上表面贯穿连接有驱动水泵9,且驱动水泵9的输出端连接有注液管道10,注液管道10的外侧嵌套固定有注液针头11,且注液针头11的一侧设置有密封力臂12;

31.密封力臂12,其正上方固定有b托举面板7,且b托举面板7的正上方连接有伸缩气缸8,b托举面板7的背部嵌套连接有矩形滑槽6;

32.硫酸罐体14,其安装在储液箱体5的内部,且硫酸罐体14的正上方螺纹连接有密封盖15,硫酸罐体14的一侧轴连接有皮带轮16,且皮带轮16的一侧轴连接有驱动马达17,密封盖15的上表面贯穿开设有渗水孔21;

33.驱动马达17,其输出端连接有旋转轴20,且旋转轴20的外侧嵌套连接有套管19,套

管19的外侧焊接固定有夹持片18。

34.输送皮带2与导向背板4为轴连接,且输送皮带2的正上方等间距分布有电池托座3。

35.电池托座3的内部包括有辅助滚轮301和b夹持力臂304;

36.电池托座3,其正下方轴连接有辅助滚轮301,且电池托座3的外侧焊接固定有a托举面板303,b夹持力臂304的外侧螺纹连接有螺钉305;

37.a夹持力臂302,其安装在电池托座3的正下方,且a夹持力臂302的内部螺纹连接有双向丝杆307,电池托座3的正下方嵌套固定有堵塞块306。

38.电池托座3与输送皮带2通过a夹持力臂302、双向丝杆307和矩形卡槽13构成拆卸安装结构,且电池托座3的上表面采用网孔状结构。

39.b托举面板7与密封力臂12为螺纹连接,且密封力臂12的顶部采用矩形开口式结构,并且密封力臂12的底板采用“u”字形结构。

40.注液针头11与b托举面板7通过矩形滑槽6和伸缩气缸8构成升降结构,且注液针头11的数量为2组,并且注液针头11与电池托座3相互垂直。

41.密封力臂12包括有导向槽1201和分隔面板1205,且密封力臂12的正下方嵌套连接有电加热板1206;

42.导向槽1201,其内部嵌套放置有密封胶垫1202,且导向槽1201的外侧贯穿连接有分隔面板1205;

43.分隔面板1205,其一侧嵌套固定有偏心轮1204,且偏心轮1204的正上方连接有定速电机1203输出端。

44.分隔面板1205通过偏心轮1204和密封力臂12构成反复循环结构,且分隔面板1205与密封胶垫1202为相互贴合,并且密封胶垫1202的宽度小于电加热板1206宽度。

45.密封盖15的上表面等间距分布有渗水孔21,且密封盖15与硫酸罐体14的材质为聚四氟乙烯,并且硫酸罐体14的容积为储液箱体5容积四分之一。

46.该应用于软包锂电芯生产的电解液补液装置的补液方法如下:

47.s1:操作人员首先将相应比例的硫酸放置在硫酸罐体14的内部,并关闭密封盖15,将相应的纯净水导入到储液箱体5的内部,与此同时,拉动套管19,使得套管19在旋转轴20的外侧进行滑动,对相应宽度的塑封材料两侧限位固定,并将螺栓固定套管19与旋转轴20的连接,在进行将相应的软包塑封材料固定在固定套管19的外侧,打开驱动马达17,驱动马达17带动固定套管19进行转动,利用固定套管19带动密封材料进行转动收卷,与此同时,驱动马达17带动皮带轮16进行转动,皮带轮16带动一侧皮带轮16及硫酸罐体14进行转动,当硫酸罐体14转动到底部时,内部的硫酸通过密封盖15表面的渗水孔21直接流出,便于对硫酸进行稀释配比;

48.s2:操作人员根据矩形卡槽13的宽度,握持双向丝杆307,利用双向丝杆307带动a夹持力臂302在电池托座3的正下方进行滑动,便于a夹持力臂302对矩形卡槽13外侧进行夹持固定,并将软包锂电芯放置在a夹持力臂302的外侧,拉动a夹持力臂302在a托举面板303的外侧进行转动,将螺钉305对2组a夹持力臂302进行固定,避免a夹持力臂302发生偏移或松动情况,驱动水泵9将液体从储液箱体5的内部抽取出,利用伸缩气缸8带动b托举面板7进行垂直升降,使得b托举面板7在矩形滑槽6外侧进行滑动,通过注液管道10将电解液通过注

液针头11导入到软包锂电芯的内部;

49.s3:并打开输送皮带2带动电池托座3进行水平滑动,使得电池托座3移动到密封力臂12的正下方,并打开定速电机1203,利用定速电机1203带动偏心轮1204进行转动,偏心轮1204带动分隔面板1205进行水平移动,使得密封胶垫1202在导向槽1201的内部进行下降,使得密封胶垫1202下落到软包锂电芯注液口,再通过输送皮带2带动软包锂电芯进行错位移动,利用伸缩气缸8带动b托举面板7进行垂直升降,使得电加热板1206与密封胶垫1202相互对齐,利用电加热板1206对密封胶垫1202外侧进行加热处理,再通过密封胶垫1202对注液的位置进行密封处理,通过套管19外侧的塑封材料对软包锂电芯的表面进一步的热缩加工处理。

50.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。