1.本发明涉及一种低铂载量耐碳腐蚀燃料电池催化剂的制备方法,属于质子交换膜燃料电池技术领域。

背景技术:

2.燃料电池汽车由于具有零排放、高能量转换率等优点备受人们关注,具有十分广阔的应用前景。目前,车用燃料电池主要是聚合物电解质质子交换膜燃料电池。然而,成本和寿命是制约燃料电池商业化发展的两个难题。

3.对于燃料电池电堆,催化剂占据其一半以上的成本。此外,汽车行驶过程中经历的复杂工况会导致碳载体的腐蚀,从而影响电池的寿命。因此,降低催化剂成本以及提高催化剂抗碳腐蚀性能有助于推动燃料电池的进一步商业化发展。

4.目前,降低催化剂成本的方法主要包括:使用非贵金属催化剂、调控铂基催化剂的组成、制备特定结构铂催化剂等等。减少燃料电池碳腐蚀的方法主要包括:使用金属氧化物替代碳载体、使用耐碳腐蚀的碳材料、碳载体的改性等等。对于降低催化剂成本,使用非贵金属催化剂虽然可以降低催化剂的成本,但是电池的性能不足;调控催化剂的组成还需要其他的催化剂材料,成本降低得不明显;而复杂的特殊结构铂催化剂制备过程复杂。对于减少碳腐蚀、延长电池寿命,使用金属氧化物作为载体导电性差,电池性能不足;使用改性的碳载体,制备过程相对繁琐。

技术实现要素:

5.为了解决上述技术问题,本发明提供一种低铂载量耐碳腐蚀燃料电池催化剂的制备方法。该方法将铂颗粒聚集在软模板上,煅烧模板后得到具有中空结构高比表面积的铂催化剂,使用耐腐蚀的单层石墨烯材料作为催化剂载体,将中空的铂颗粒整齐排列在石墨烯片上,以制得铂碳催化剂。

6.本发明采用如下的技术方案:

7.一种低铂载量耐碳腐蚀燃料电池催化剂的制备方法,包括以下步骤:

8.(1)处理嵌段共聚物;

9.(2)将处理后的嵌段共聚物制成胶束溶液;

10.(3)将步骤(2)所得的胶束溶液和铂化合物溶液混合,反应;优选地,所述的铂化合物溶液为k2ptcl4溶液;

11.(4)向步骤(3)所得反应体系中加入氧化石墨烯溶液,反应;优选地,所述反应在搅拌中进行,反应时间为1h~24h;更优选地,反应时间为12h;

12.(5)向步骤(4)所得反应体系中加入还原剂,还原反应;

13.(6)将步骤(5)所得反应后的溶液离心,去除多余的还原剂,分离出固体沉淀物;

14.(7)将步骤(6)所得到的固体沉淀物加水溶解,并加入还原剂进行还原;

15.(8)将步骤(7)所得反应后的溶液离心分离出固体沉淀物,然后将所述固体沉淀物

水洗后干燥,得到干燥后的粉末;

16.(9)将步骤(8)所得干燥后的粉末,煅烧,制得低铂载量耐碳腐蚀燃料电池催化剂。

17.进一步地,步骤(1)中,所述嵌段共聚物的一端为亲水基团,并含有一个正离子核。优选地,所述嵌段共聚物为三嵌段共聚物苯乙烯

‑

b

‑2‑

乙烯吡啶

‑

b

‑

环氧乙烷。本发明所使用的嵌段共聚物并不局限于苯乙烯

‑

b

‑2‑

乙烯吡啶

‑

b

‑

环氧乙烷(ps

‑

b

‑

p2vp

‑

b

‑

peo)这一种,只要共聚物一端为亲水基团,并含有一个正离子核即可。

18.进一步地,步骤(1)中,处理嵌段共聚物方法包括将嵌段共聚物溶于溶剂中,加入酸溶液调节溶液ph值,使用纯水渗析。优选地,将三嵌段共聚物苯乙烯

‑

b

‑2‑

乙烯吡啶

‑

b

‑

环氧乙烷溶于溶剂中,超声,然后搅拌,加入酸溶液调节溶液ph值至3;将溶液移至渗析管中,使用纯水渗析。优选地,纯水渗析时间为6h。其中,所述渗析管的截留分子量为14000da。

19.进一步地,步骤(1)中,纯水渗析进行多次,每次渗析6h;优选地,纯水渗析进行6次,每次渗析6h。

20.进一步地,步骤(2)中,将步骤(1)渗析后所得溶液,加入酸液调节ph值,得到胶束溶液。优选地,所述胶束溶液的质量浓度为0.2g/l~5g/l;更优选地,所述胶束溶液的质量浓度为1g/l。所述酸液为浓盐酸。

21.进一步地,步骤(3)中,将步骤(2)所得的胶束溶液和浓度为5mm~50mm的铂化合物溶液混合;所述胶束溶液与所述铂化合物溶液的体积比为1:5~5:1。优选地,加入浓度为20mm的铂化合物溶液,所述胶束溶液与所述铂化合物溶液的体积比为1:1。本发明所使用的铂化合物溶液并不局限于k2ptcl4一种,只要是解离的含铂酸或者盐溶液即可。

22.进一步地,步骤(3)中,所述反应在搅拌中进行,反应时间为10min~200min;优选地,反应时间为30min。

23.进一步地,步骤(4)中,向步骤(3)所得反应体系中加入浓度为0.2mg/ml~20mg/ml的氧化石墨烯溶液,所述的氧化石墨烯溶液为单层氧化石墨烯溶液或者多层氧化石墨烯溶液。

24.进一步地,步骤(5)中,所述的还原剂为抗坏血酸,还原反应的温度为10℃~80℃,还原反应的时间为0.5h~24h;优选地,还原反应的温度为45℃,还原反应的时间为6h。本发明所使用的还原剂包括但不局限于抗坏血酸一种,也可用其它还原剂。

25.进一步地,步骤(6)中,离心的转速为10000

‑

18000rpm,离心时间为20min

‑

60min;优选地,离心转速为14000rpm,离心时间为30min。

26.进一步地,步骤(7)中,所述的还原剂为抗坏血酸,还原反应的时间为6h~72h;优选地,还原反应的时间为48h。本发明所使用的还原剂包括但不局限于抗坏血酸一种,也可用其它还原剂。

27.进一步地,步骤(8)中,干燥温度为10℃~60℃,干燥时间为12h~72h;优选地,干燥温度为20℃,干燥时间为24h。优选地,在玻璃片上进行干燥。干燥时包括但不仅限于使用玻璃片。

28.进一步地,步骤(9)中,所述的煅烧在空气下进行,煅烧温度为200℃~400℃,煅烧时间为0.5h~5h;优选地,煅烧温度为350℃,煅烧时间为1小时。

29.本发明中各溶液反应的时间并没有严格的限制,包括但不仅限于这一种。

30.本发明与其他方法相比的有益效果为:

31.(1)本发明使用软模板制备了一种中空结构的铂催化剂,增加了铂的表面活性面积,提高了催化效率,减少了催化剂中铂的用量,从而有效降低催化剂的成本。

32.(2)本发明制备流程简单,所用材料和试剂易于获取。

33.(3)本发明使用石墨烯作为催化剂载体,具有较好的耐腐蚀性,有利于提升催化剂的寿命。

34.(4)本发明将铂催化剂整齐排列在石墨烯上,充分利用了铂的高比表面积,在降低成本的基础上,保障了催化剂的性能。

35.(5)本发明使用煅烧法去除模板,简单方便,适合大规模生产。

附图说明

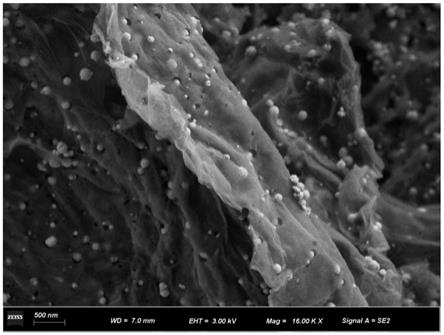

36.图1为本发明催化剂的形貌图像。

37.图2为本发明催化剂的粒径分布柱状图。

38.图3为本发明催化剂的线性扫描伏安曲线。

具体实施方式

39.下面结合附图和具体实施例详细介绍本发明。但以下的实施例仅限于解释本发明,本发明的保护范围应包括权利要求的全部内容,而且通过以下实施例的叙述,本领域的技术人员是可以完全实现本发明权利要求的全部内容。

40.实施例1

41.低铂载量耐碳腐蚀燃料电池催化剂的制备方法如下:

42.截留分子量为14000da的渗析管(viskase,型号md25

‑

14)的处理方法:配制edta和碳酸氢钠的混合液,所述混合液中edta的浓度为1mmol/l,所述混合液中碳酸氢钠的浓度为20g/l;然后将渗析管放入混合液中浸泡12h;接着再将渗析管浸泡在体积分数50%的乙醇溶液中3次,每次6h;最后将渗析管浸泡在纯水中清洗,浸泡6次,每次1h,得到处理好的渗析管,备用。

43.(1)室温下,使用天平称取三嵌段共聚物苯乙烯

‑

b

‑2‑

乙烯吡啶

‑

b

‑

环氧乙烷(polymer source,inc.,牌号为p18221

‑

s2vpeo;其中,聚苯乙烯嵌段的数均分子量是20000,聚2

‑

乙烯吡啶的数均分子量是15000;聚环氧乙烷的数均分子量是27000。)(ps

‑

b

‑

p2vp

‑

b

‑

peo)50mg,溶于25ml四氢呋喃中,超声至溶液澄清,接着搅拌1h,加入浓盐酸(浓盐酸的质量分数37%),调节溶液ph值至3。将溶液移至处理好的截留分子量为14000da的渗析管(viskase,型号md25

‑

14)中,使用纯水进行6次渗析,每次渗析的加入水量500ml,每次渗析6h,得到渗析后的溶液。

44.(2)将渗析后的溶液倒入50ml容量瓶中,加入浓盐酸(浓盐酸的质量分数37%)调节ph值至3,最后用纯水定容得到1g/l的胶束溶液。

45.(3)量取1.6ml制备好的1g/l胶束溶液,添加到1.6ml浓度为20mm的k2ptcl4溶液中,室温下搅拌反应30min。

46.(4)向上述溶液中加入10ml浓度为2mg/ml的单层氧化石墨烯溶液(南京先丰纳米材料科技有限公司xf020),室温下搅拌反应12h。

47.(5)再向上述溶液中加入1.8ml浓度为0.1mm的抗坏血酸,在45℃水浴中还原6h。

48.(6)将反应后的溶液离心,去除多余的还原剂,分离出固体沉淀物。

49.(7)将所述固体沉淀物加15ml超纯水溶解,再加入200mg抗坏血酸,室温下搅拌还原48h。

50.(8)将反应后的溶液离心分离出固体沉淀物,将所述固体沉淀物用纯水进行洗涤三次后滴加在干净的玻璃片上,之后在20℃温度下干燥24h,即得干燥后的粉末。

51.(9)刮取干燥后的粉末,将其放在马弗炉中,在空气气氛中,按照5℃/分钟升温至350℃煅烧一小时,去除模板,得到低铂载量耐碳腐蚀燃料电池催化剂,其为石墨烯负载的pt催化剂,基于催化剂总质量计,pt质量百分含量为43%。

52.实施例1制得的催化剂的性能测试:

53.图1由zeiss gemini 300,在3kv的加速电压下,放大5万倍得到的催化剂的表面形貌。从图1可以发现,pt纳米粒子均匀地分布在石墨烯骨架上。图2由图像处理软件image j测量统计得到的催化剂粒径分布柱状图。从图2可以发现,pt纳米粒子的粒径范围114nm

‑

196nm,平均粒径为156nm。图3由电化学工作站chi750e在0.1mhclo4体系下测得的线性扫描伏安曲线。从图3可以发现,催化剂的半波电位为0.78v,起始电位为0.96v,极限电流密度为4.47ma/cm2。

54.需要说明的是,按照本发明上述各实施例,本领域技术人员是完全可以实现本发明独立权利要求及从属权利的全部范围的,实现过程及方法同上述各实施例;且本发明未详细阐述部分属于本领域公知技术。

55.以上所述,仅为本发明部分具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本领域的人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。