包装单元和方法

1.本公开涉及用于将产品包装在箱(box)中的包装单元(packing cell)以及包装方法,所述包装单元具有用于拣选(pick)产品并根据堆叠模式堆叠它们的拣选系统。这种包装单元和方法提供了灵活且高效的包装操作,其可以容易和快速地适应不同的产品类型、箱类型和堆叠模式。

背景技术:

2.已知将许多产品包装到特定形状和类型的箱(例如“a箱”盒(case)、裹包盒、展示箱盒等)中。产品可以根据不同的堆叠模式(例如,垂直、水平、单阵列或双阵列等)布置在各个箱中。在包装系统中,例如可以将产品供应(feed)到传送机上并由拣选机器人根据特定的堆叠模式将产品转移到特定盒类型的箱中;在其他示例中,可以将产品整理成毛坯(blank)上的包装模式,然后可以将毛坯包裹在产品周围。

3.在已知的包装系统和解决方案中,从处理一种盒类型和堆叠模式到处理不同的盒类型和/或不同的堆叠模式的改变涉及对系统的配置进行实质性改变,以便以适当的方式定位箱,允许特定堆叠模式所需的拣选机器人的移动等。即使在诸如从水平堆叠模式到垂直堆叠模式的简单改变中,系统模型也需要改变;对于同一盒类型的不同尺寸,必须改变带、止挡件、盖(flap)等整个机构,以从一种尺寸转换到另一种尺寸。

4.因此,从一种盒类型和堆叠模式到另一种盒类型和堆叠模式的改变是耗时的,涉及生产线的大量停机时间,需要具有几个可用的不同的且有时是笨重的单元,这些单元仅在部分时间内使用,并且在不使用时需要存储,等等。

5.因此,期望改进已知的包装和堆叠系统的灵活性和效率,使得它们能够以最小且快速的适应来处理不同的盒类型和堆叠模式。

技术实现要素:

6.根据一个方面,本公开提供了一种用于将产品包装在箱中的包装单元,包括:拣选系统,所述拣选系统用于拣选产品并根据堆叠模式堆叠它们;支撑单元,所述支撑单元用于堆叠过程,所述支撑单元包括支撑平台和用于将支撑平台放置在堆叠过程的预定角度位置的可旋转水平轴;以及箱处理机器人,所述箱处理机器人被布置为将空箱移向所述支撑单元,并且将满箱从所述支撑单元移走。

7.这样的包装单元(其中旨在在其上堆叠产品的支撑单元具有可旋转的支撑平台,该支撑平台可以放置在不同的角度位置)允许通过简单地旋转支撑平台来使该单元适应不同的堆叠模式,例如水平堆叠或垂直堆叠,而不需要进行任何进一步的改变,因此提供了一种灵活且高效的包装系统,该包装系统可以容易且快速地适应不同的包装操作。此外,箱处理机器人凭借其编程潜力,允许在支撑单元的任何合适位置供应和移除箱。

8.箱处理机器人可以适于在堆叠操作之前将空箱移向所述支撑单元,因此箱根据堆叠模式被装满产品,然后被机器人移除;另选地,箱处理机器人可以适于在堆叠操作之后将空箱移向所述支撑单元,使得堆叠在支撑单元自身上的产品随后被转移到空箱,然后箱被

机器人移除。在本公开的示例中,所述支撑平台可以包括工具更换器主板,并且所述包装单元可以进一步包括一个或更多个堆积(build

‑

up)基部,各个堆积基部设置有适于联接到所述支撑单元的所述工具更换器主板的工具更换器工具板。

9.支撑单元连同安装在其上的堆积基部一起构成易于配置的堆叠定位器,在该易于配置的堆叠定位器上,可以由拣选系统以期望的堆叠模式形成产品的堆叠。

10.提供几个堆积基部,各个堆积基部都配置用于一种箱类型和/或堆叠模式,堆积基部可以选择性地连接到支撑单元,导致非常灵活的包装单元,该非常灵活的包装单元适合于处理不同类型的箱和堆叠模式,并且可以简单地通过提供堆积基部来为其添加任何新的布置,而无需改变包装单元的整体布局和配置。使用工具更换器系统将堆积基部附接到支撑单元,支撑单元的支撑平台上和堆积基部上的配合部件允许从处理例如一种箱类型到处理另一种箱类型的快速有效的改变。

11.堆积基部或多个堆积基部可以包括底部和一个或更多个壁,在一个或更多个壁之间限定了保持空间:保持空间可以被配置为保持由拣选系统在其中堆叠的产品,并且旨在在后续步骤中将其转移到箱中,或者可以替代地被配置成保持箱,因此箱可以直接从拣选系统接收产品。

12.在一些示例中,所述壁中的一个或更多个壁可以是可旋转的和/或可线性移位的。这允许使堆积基部适应不同种类和尺寸的产品、堆叠模式等,并且还在堆叠位置与转移位置之间移动壁,在堆叠位置中,它们允许堆叠操作中的一些容差,因此拣选系统可以更快地操作,在转移位置,它们彼此更靠近地移动以将产品包封在更小的体积中,因此可以使用更小的箱,从而可以节省运输和存储成本。

13.在根据本公开的包装单元的示例中,单元可以包括两个或更多个堆叠定位器,即两个或更多个支撑单元,使得一个堆叠定位器可以处于操作中以从拣选系统接收产品,而箱可以从另一个堆叠定位器上载和/或下载。此外,在一些示例中,两个堆叠定位器可以设置有不同的堆积基部和/或具有布置在不同位置的支撑平台,以允许同时包装不同类型的箱和堆叠模式。

14.根据另一方面,本公开还提供了一种用于将产品包装在箱中的包装方法,该包装方法包括以下步骤:操作支撑单元以将安装在可旋转轴上的支撑平台放置在与产品拣选系统相邻的预定角度位置;操作所述拣选系统以拣选多个产品并根据预定堆叠模式在所述支撑单元上堆叠多个产品;以及操作箱处理机器人以从所述支撑单元移除容纳有所堆叠的产品的箱。

15.在一些示例中,适于不同箱类型的至少两个堆积基部可以选择性地安装在支撑单元的支撑平台上以形成不同的堆叠定位器。可以通过提供配合工具更换器元件来在支撑单元上安装不同的堆积基部,如本文针对包装单元的实施方式所公开的,因此该方法可以允许以最小停机时间高效地在几种类型的箱中并以几种期望的堆叠模式包装产品。

16.在所述方法的示例中,一旦产品已经堆叠在支撑单元上,处理机器人可以被操作以将空箱放置在所堆叠的产品上,例如至少部分地围绕其上堆叠有产品的堆积基部的壁,并且然后可以旋转支撑平台,以在处理机器人从支撑单元移除箱之前将堆叠的产品转移到空箱中。在该方法的一些实施例中,处理机器人可以与所述支撑平台的旋转同步地旋转箱;在另选示例中,箱处理机器人可以将空箱放置在所堆叠的产品上并且撤回(例如,从同一包

装单元的另一个支撑单元装载或移除整箱),而支撑平台旋转以将堆叠的产品转移到空箱中,支承单元的夹持器同时保持箱以防止其脱离,并且箱处理机器人然后可以在满箱被支撑单元释放到较低位置之后移除满箱。

17.在所述方法的其他示例中,箱搬运机器人可以首先将空箱放置在支撑单元上,使得箱从拣选系统接收产品,并且然后在产品已经由拣选系统堆叠在箱中之后,箱处理机器人可以从支撑单元移除箱。

附图说明

18.下面将参照附图来描述本公开的非限制性示例,其中:

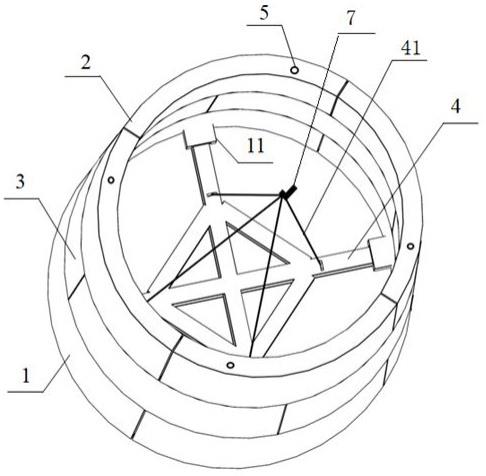

19.图1是根据本文公开的示例的包装单元的示意图。

20.图2是根据本公开的示例包装单元的立体图。

21.图3a和图3b示出了本文公开的支撑单元的示例;

22.图4示出了本文公开的堆积基部的示例;

23.图5a和图5b示出了连接到图3a、图3b的支撑单元的图4的堆积基部;

24.图6示出了根据本公开的示例的具有两个支撑单元的包装单元的局部前视图;

25.图7、图8和图9是根据本公开的用于将产品包装在箱中的示例方法的流程图。

具体实施方式

26.根据本公开的实施方式的包装单元可以被操作以将产品(例如个人物品、物体、罐、瓶、包装食品或任何其他种类的产品)包装在几种不同种类和形状的箱中。

27.在整个说明书和权利要求中,“箱”一词用于指箱、盒、纸箱或任何类似的容器,它们可以由纸板、塑料或其他材料制成,并用于存储、运输、运送或以其他方式处理许多物品或产品。产品可以根据不同的堆叠模式(例如,垂直或水平、单阵列、双阵列等)布置在各个箱中。例如,产品可以被供应到传送机上的包装单元中,并由拣选机器人或其他处理装置转移到包装单元中的箱中。

28.如图1的图中非常示意性地示出的,包装单元1可以包括用于拣选产品并且根据堆叠模式将它们堆叠的拣选系统2;用于堆叠过程的支撑单元3和箱处理机器人4。支撑单元3可以包括可旋转的支撑平台30,即安装在可旋转轴(图1中未示出)上的支撑平台,该可旋转的支撑平台30可以采用用于堆叠过程的合适的角度位置:例如,它可以放置在水平位置用于水平堆叠模式,或在以一定角度倾斜的位置,适用于以垂直堆叠模式堆叠产品。

29.在这样的包装单元1中,支撑单元3的支撑平台30可以放置在邻近产品拣选系统2的合适角度位置,并且拣选系统2可以操作以使用支撑平台30根据预定的堆叠模式拣选和堆叠产品阵列p。箱处理机器人4可以将空箱eb移向支撑单元3,用堆叠的产品填充空箱eb,并且将满箱fb从所述支撑单元3移走。

30.图2以立体图更详细地示出了根据示例的包装单元1。图2中的包装单元1包括拣选系统2,该拣选系统2可以包括拣选机器人20(参见图2的放大细节);产品供应传送机21,将待包装的产品供应至拣选机器人20的位置;框架22,用于保持拣选机器人20、支撑单元3、相机和控制单元(未示出)等;以及工具23,其可以保持产品并且可以通过工具更换器装置快速连接/更换到拣选机器人20。在该示例中,拣选机器人20可以是并联机器人,例如可从瑞

典abb获得的被称为abb flexpicker

tm

的型号。

31.包装单元1还包括箱处理机器人4(参见图2的放大细节),在这种情况下是铰接式串联机器人(例如,六轴机器人),其设置有作为末端执行器的箱处理机40,例如在一侧或两侧设置有真空系统,以在箱运动期间将箱保持在适当位置。如图所示,箱处理机器人4可安装在产品供应传送机21和拣选机器人20的一侧。箱供应传送机5可布置在箱处理机器人4的可及范围内,用于将空箱eb供应到具有机器人4的包装单元1,并且可以类似地将箱输出传送机6布置在箱处理机器人4的可及范围内,用于用机器人4从包装单元1移除满箱fb。

32.支撑单元3(参见图2的放大细节)可以布置在拣选机器人20与箱处理机器人4之间。在图2中,一个这样的支撑单元3被放大示出,但是可以邻近支撑单元3设置第二支撑单元。

33.各个支撑单元3可具有与其联接的堆积基部7,如图2的支撑单元3的放大图所示。堆积基部7将在下面更详细地描述。

34.支撑单元3和堆积基部7的组件构成了堆叠定位器8,如图2的放大细节所示。图1的包装单元1中还示出了第二堆叠定位器8'。

35.在图3a和图3b中更详细地示出了根据示例的支撑单元3。

36.图3a和图3b以立体图和侧视图示出了包括支撑平台30的支撑单元3。支撑平台30可以附接到安装板31,安装板31进而可以旋转地键接到可旋转轴32(在图中不可见并用虚线参考线表示),由马达33驱动,并且旨在在使用期间水平布置。因此,支撑平台30可以围绕水平轴旋转,并且被定向或放置在合适的角度位置以用于堆叠操作。

37.支撑单元3可以附接到包装单元的结构,例如在产品供应传送机21的一侧或在框架22的轮廓上,可旋转轴32水平并且与传送机21的前进方向成直角;因此,支撑平台30可以在平行于传送机21的前进方向的垂直平面内旋转。

38.可旋转支撑平台30可以具有与其附接的工具更换器主板34。通过工具更换器(也称为快速更换装置),这意味着具有两个配合部件的联接装置,通常称为主板和工具板,其被设计成手动地或自动地锁定或联接在一起,并且具有从一侧传递到其他设施(utility)(例如电信号、气动和/或其他)的能力。它们还可以被设计为承载有效载荷。主板通常承载锁定机构,例如机械的或气动的,并且工具侧承载要被锁定机构接合的合适的元件。在本公开的示例中采用的工具更换器可以是任何已知类型,例如它可以是使用气动装置将两个部件锁定在一起的自动工具更换器。

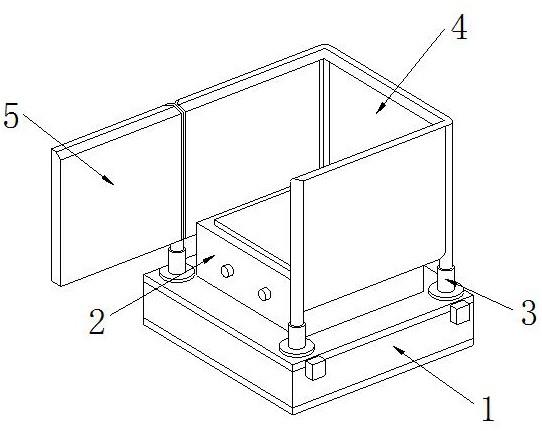

39.图4以立体图示出了根据一个示例的堆积基部7,该堆积基部7可以安装在支撑单元(诸如图3a和图3b的支撑单元3)上,以形成堆叠定位器8(如图2中以示例的方式所示),用于方便地包装堆叠在箱中的产品。

40.如图所示,堆积基部7可包括底部70和多个壁71a、71b、71c、72a、72b,在多个壁71a、71b、71c、72a、72b之间限定了保持空间73。当堆叠定位器8在如图2中所示的包装单元1中工作时,拣选机器人20可以从产品供应传送机21取出产品并且根据编程的堆叠模式在堆积基部7的保持空间73中将它们堆叠:在这种情况下,以由壁71b隔开的双阵列将它们堆叠。

41.此外,图4所示的堆积基部7可以适用于例如垂直堆叠,因为没有一个侧壁允许拣选机器人20从敞开的一侧进入保持空间73并在阵列的每一行中彼此相邻地垂直放置产品。

42.此外,图4中所示的堆积基部7可以适用于例如通过如下方式水平堆叠:将可移位

和/或可旋转的壁(未示出)添加至堆积基部7的顶侧,并使支撑平台30与堆积单元7(图5a)一起旋转,直到壁72a和72b被布置为水平且平行于传送机21(图2)的前进方向为止。

43.仍然参照附图4,可以看出,在下侧,堆积基部7可以包括工具更换器工具板74,该工具更换器工具板74适于与支撑单元3的工具更换器主板34配合,使得将堆积基部7安装到支撑单元3或从支撑单元3移除堆积基部7可以是快速且容易的。

44.堆积基部7可以进一步具有用于抓握和携带它的手柄75。

45.堆积基部7的至少一些壁(例如,壁71a、71b、71c、72a、72b)可以是线性可移位的或可旋转的,并且可以提供合适的马达或致动器以方便地改变位置,例如以提供不同尺寸的保持空间。例如,可以分别提供在图4中可见的线性致动器76a和76b用于对壁72a和72b进行移位。

46.图5a和图5b以立体图和侧视图示出了堆叠定位器8,该堆叠定位器8包括支撑单元3(例如图3a、图3b的支撑单元3)和堆积基部7(例如图4的堆积基部7),该支撑单元3和堆积基部7通过支撑单元3的主板34和堆积基部7的工具板74的联接彼此附接,如在图2的包装单元1中也可见的。

47.根据本公开的示例的包装单元1可以包括一个以上的支撑单元3,并且因此包括一个以上的堆叠定位器8。

48.例如,图6是包装单元1的局部正视图,比图2更清楚地示出了两个堆叠定位器8和8’,该两个堆叠定位器8和8’并排布置并且在产品供应传送机21下方与框架22相邻。在图中,两个堆叠定位器8和8’的支撑件3和3'具有附接到它们的相同的堆积基部7和7',但是它们也可以设置有不同的堆积基部,并且可以在它们的支撑平台布置在不同位置的情况下操作,使得在相同的操作中,包装单元1可以堆叠两个不同的箱中的产品和/或以不同的堆叠模式堆叠产品。

49.返回到图2,如在该图中示出并且具有如参考图5a和图5b描述的堆叠定位器8的示例性封装单元1可以根据以下示例方法来操作,如图7的流程图中所例示,以在图1(eb和fb)中的示例所例示出的类型的箱中垂直地并且以双阵列来堆叠产品。

50.堆叠定位器8的支撑单元3固定在包装单元1中,在产品供应传送机21的一侧,拣选机器人20可以从该侧拣选待包装的产品,其中可旋转轴32处于水平位置。

51.在框700中,通过将工具更换器系统的主板34和工具板74联接在一起而将堆积基部7附接到支撑单元3的支撑平台30。

52.在框710中,支撑单元3的马达33和轴32可以旋转一个角度,以将支撑平台30和堆积基部7布置在堆叠位置,例如倾斜合适的角度以用于垂直堆叠,如图2、图5a、图5b所示。

53.然后,在框720中,拣选机器人20可以开始从传送机21拣选产品并且在堆积基部7的保持空间73中、在壁72a与壁72b之间以及在壁72b与壁72c之间垂直地且以双阵列堆叠产品。

54.一旦用于填充箱的预定数量的产品被堆叠在堆积基部7上,则在框730中,箱处理机器人4可以从箱供应传送机5取出空箱eb,并且将其上下颠倒地放置在堆积基部7上方和周围,例如围绕壁的至少一部分和所堆叠的产品。

55.在框740中,支撑单元3的马达33和轴32可以使支撑平台30与堆积基部7、所堆叠的产品和箱一起旋转介于90

°

与180

°

之间的角度,直到堆积基部7和箱基本上倒置为止,并且

产品可以从堆积基部7转移到箱中。

56.根据一个示例,在堆积基部7的旋转期间,箱处理机器人4可以在同步操作中将箱保持在堆积基部7上的适当位置。根据其他示例,机器人4可以在将箱放置在堆积基部7上之后撤回,并且基部本身可以例如通过夹持器(未示出)在旋转期间保持附接到其的箱。

57.在这两个示例中,在旋转结束时,在框750中,箱处理机器人4将现在装满的箱转移到箱输出传送机6,箱输出传送机6从包装单元1移除满箱fb。

58.在框760中,旋转支撑平台30和堆积基部7以将它们放置回堆叠位置,用于下一循环。

59.为了帮助将产品从堆积基部7转移到箱中,代替仅依靠重力,堆积基部7可以包括推动器(未示出),该推动器用于推动所堆叠的产品远离堆积基部7的底部70。

60.堆积基部7的移动壁(例如,图4中的壁72a和72b)也可以用于首先将堆积基部7配置为堆叠状态,其中,保持空间更大,从而允许堆叠操作中的一些容差,因此,拣选系统可以更快地操作,并且然后,一旦产品堆叠在保持空间中,就在产品转移条件下配置堆积基部7,其中,可以移动一些壁以减小保持空间,从而将产品封闭在较小的体积中。这可以允许在较小的箱中包装相同数量的产品,以减少运输和存储成本。

61.当包装单元包括两个堆叠定位器8和8'时,例如在图6中,拣选机器人20可以将产品堆叠在一个堆叠定位器8上,而先前堆叠在另一个堆叠定位器8’的另一个堆积基部7’中的产品被转移到一个箱中,该箱被移除,并且堆叠定位器8旋转回到合适的堆叠位置,准备好接收产品。

62.包装单元1可以包括几个不同的堆积基部7,每个堆积基部7设置有工具更换器工具板74,该工具更换器工具板74适于联接到支撑单元3的工具更换器主板34,以形成不同的堆叠定位器8。各个堆积基部7可以构造有不同的尺寸、壁、致动器等,例如适于一种箱。堆积基部7还可以能够例如通过旋转、线性移位或添加/移除一个或更多个壁而适应例如多个不同的箱。

63.根据待填充的箱、堆叠模式等,一个堆积基部或另一个堆积基部可联接到包装单元1的支撑单元3,以用于特定的包装操作。当在随后的包装操作中必须填充不同种类的箱时,可以借助于工具更换器系统很容易地将堆积基部更换为不同的堆积基部。

64.包装单元1还可以包括堆叠定位器(未示出),其中堆积基部的保持空间被配置和尺寸设计成保持箱,使得箱可以直接从拣选系统2接收产品。

65.这样的堆积基部或多个这样的堆积基部可以包括底部和在底部上方的保持空间,该保持空间被配置为保持箱。

66.如在图2中示出的并且具有如参考图3a、图3b所描述的支撑单元3但具有被配置用于保持箱的堆积基部(未示出)的包装单元1可以根据图8的流程图中所例示的示例方法来操作,以将产品直接堆叠在箱中,例如图1(eb和fb)中的示例所例示的类型的箱。

67.支撑单元3固定在包装单元1中,连接到产品供应传送机21下方或侧面上的框架22,拣选机器人20可以从其拣选待包装的产品,其中可旋转轴32处于水平位置。

68.在框800中,通过将支撑单元的主板34与堆积基部的工具板联接在一起,将堆积基部附接到支撑单元3的支撑平台30。

69.在框810中,支撑单元3的马达33和轴32可以旋转一定角度,以将支撑平台30和堆

积基部布置成倾斜合适的角度以用于垂直堆叠;或将支撑平台30和堆积基部布置成水平,以用于水平堆叠。

70.在框820中,箱处理机器人4可以从箱供应传送机5取出空箱并将其放置在支撑单元3上的堆积基部上。

71.然后,在框830中,拣选机器人20可以开始从传送机21拣选产品并将它们垂直地堆叠在放置在堆积基部上的箱内。

72.一旦在箱中堆叠了预定数量的产品,则在框840中,箱处理机器人4可以从堆积基部取出满箱并将其放置在箱输出传送机6上,箱输出传送机6从包装单元1移除满箱fb。

73.接下来,在框850中,箱处理机器人4可以从箱供应传送机5取出新的空箱,并将其放置在支撑单元3上的堆积基部上,以用于下一个循环。

74.具有两个支撑单元(诸如图2中的3和3’)的包装单元也可以如参考图8所描述的那样操作;在这种情况下,例如,拣选机器人20可以将产品堆叠在放置在一个支撑单元3上的堆积基部上的箱中,而箱处理机器人4正在从另一个支撑单元3’的堆积基部移除满箱fb,并且在其上提供新的空箱eb。

75.用于将产品包装在箱中的其它示例方法(其可以采用根据以上公开的示例中的任一个的包装单元)通常可以包括(如在图9的流程图中所例示出的):

76.·

在框900中,操作支撑单元以将安装在可旋转轴上的支撑平台放置在堆叠位置,例如在邻近产品拣选系统的预定角度位置。

77.·

在框910中,操作拣选系统以拣选多个产品并根据预定堆叠模式在支撑单元上堆叠多个产品,以及

78.·

在框920中,操作箱处理机器人以从支撑单元移除容纳有所堆叠的产品的箱。

79.在一些示例中,根据待填充的箱,适于不同箱类型的至少两个堆积基部可以选择性地安装在支撑单元的支撑平台上。在支撑单元上安装不同的堆积基部可以通过提供配合工具更换器元件来进行,如本文针对包装单元的实施例所公开的那样。

80.尽管本文仅公开了多个示例,但是其他替代方案、修改、用途和/或其等同物是可能的。此外,所描述的示例的所有可能的组合也被覆盖。因此,本公开的范围不应受特定示例的限制,而是应当仅通过对所附权利要求书的合理阅读来确定。如果与附图相关的附图标记放置在权利要求书中的括号中,则它们仅用于尝试增加权利要求的可理解性,并且不应被解释为限制权利要求书的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。