1.本发明属于纺织技术领域,涉及一种筒纱的搬运和打包工艺,具体为络筒筒纱自动打包系统及其打包方法。

背景技术:

2.细纱工序是成纱的最后一道工序,其通过对粗纱进行数十倍的牵伸并加捻,纺制成具有一定特数、符合相关质量标准的细纱,细纱的质量好坏最终决定了成品的质量。同时细纱工序也是棉纺织厂最为重要的一道工序。纺织厂生产规模的大小就是以细纱机总锭数体现的,细纱机单产的高低反映了纺织企业的生产水平,细纱的质量、原料物料耗电量等指标、劳动生产率等是纺织企业技术和管理水平的体现。细纱工序的耗能量决定了纺纱成本,细纱千锭时的断头率是企业考核的重要指标。

3.当前,中国纺织行业正经历从劳动密集型向技术密集型转变的关键时期,智能化、连续化的纺织生产已成为现代化纺织厂的标志和必然趋势。筒纱的搬运和打包是纺纱工序的最后环节,也是劳动最为密集的步骤,该过程需要工作者付出大量的体力劳动,因此,给企业生产招工带来了很大困难。正因如此,引入全自动化的自动传输和打包,彻底的解放劳动力变得极为迫切。

技术实现要素:

4.解决的技术问题:为了克服现有技术的不足,本发明所述系统通过在各络筒机的一侧设置络筒自动传送系统、在各络筒自动传送系统的前部设置公共的筒纱自动传送系统、在筒纱自动传送系统的一侧设置有数量为偶数的筒纱自动打包系统,继而实现对络筒得到的筒纱全自动输送直至打包,通过在筒纱自动传送系统靠前一侧的上方设置筒纱自动检测分类装置,实现对筒纱的自动分类,从而实现络筒的筒纱打包过程中的全自动化。

5.技术方案:络筒筒纱自动打包系统,所述打包系统包括络筒机,络筒机的数量在3

‑

10之间,络筒机沿着长度方向平行排列,沿着络筒机的长度方向等间距的排布有结构完全相同的筒纱生产系统,筒纱生产系统实现由至少一个小卷装的管纱往大卷装的筒纱的转化,且在转化过程中实现对管纱上的预设范围内的粗节、细节、棉结纱疵的清除,制得的筒纱卷绕在筒管上,筒纱在筒管上以一定的设计形状进行稳定的、且易于退绕的方式进行卷绕,继而使得制得的卷绕在筒管上的筒纱沿着筒管的高度方向卷绕的圈数逐渐减小,最终使得卷绕的筒纱具有卷绕圈数最多、质量最大的大头端和卷绕圈数最少、质量最小的小头端,同时筒管的一侧伸出大头端、另一侧伸出小头端,在络筒时为了实现对不同品种的筒纱的识别,对于不同品种的筒纱采用不同颜色的铜管进行卷绕;在络筒机的筒纱生产系统的前侧设置有络筒自动传送系统,络筒自动传送系统沿着络筒机的长度方向,络筒自动传送系统为传送带,在络筒自动传送系统的其中一侧设置有输送接口,输送接口呈倾斜向下方向设置,输送接口与络筒自动传送系统之间的夹角在90

‑

180度之间,输送接口包括上筒纱转换口和下筒纱输送口,上筒纱转换口包括左推动板、右推动板、下检测面,左推动板、右推

动板为长方形,左推动板、右推动板的底部与下检测面连接,且左推动板和右推动板由相应的传动机构带动沿着下检测面进行左右方向的移动,也就是传动机构带动左推动板由左往右移动、且同步的带动右推动板由右往左移动,从而使得左推动板和右推动板之间的间距逐渐缩小实现两者之间的闭合动作,或者传动机构带动左推动板由右往左移动、且同步的带动右推动板由左往右移动,从而使得左推动板和右推动板之间的间距逐渐增加实现两者之间的打开动作,在下检测面上设置有压力感应装置,下检测面通过转动轴与相应的支撑装置之间固定连接,转动轴由相应的传动系统控制转动,且转动轴的传动控制系统与压力感应装置之间通过控制系统连接,下筒纱输送口为空心结构且两端开放的长方体,下筒纱输送口的左侧面和右侧面与上侧面和下侧面之间滑动连接,且左侧面和右侧面由相应的传动机构带动沿着上侧面和下侧面进行左右方向的移动,也就是传动机构带动左侧面由左往右移动、且同步的带动右侧面由右往左移动,从而使得左侧面和右侧面之间的间距逐渐缩小实现两者之间的闭合动作,当左侧面和右侧面处于完全闭合时两者之间的间距小于筒纱大头端的直径、大于筒纱小头端的直径,或者传动机构带动左侧面由右往左移动、且同步的带动右侧面由左往右移动,从而使得左侧面和右侧面之间的间距逐渐增加实现两者之间的打开动作,当左侧面和右侧面处于完全打开时两者之间的间距大于筒纱大头端的直径,下筒纱输送口通过伸缩连接件与输送接口之间连接,伸缩连接件由相应的传动机构带动进行伸长或缩短,在下筒纱输送口的下侧设置有镜面检测装置,伸缩连接件的传动机构与镜面检测装置之间通过控制系统连接,在位于各输送接口的下筒纱输送口的下部设置有筒纱自动传送系统,筒纱自动传送系统为传送带,筒纱自动传送系统沿着各络筒机的宽度方向排布,在位于最前部的络筒机的筒纱自动传送系统前侧的上方设置有筒纱自动检测分类装置,筒纱自动检测分类装置包括位于左侧的第一拍摄装置、位于右侧的第二拍摄装置、位于上方的第三拍摄装置,三个拍摄装置分别从左、右、上三个方向对伸出筒纱小头端的筒管头进行拍摄,同时对拍摄得到的筒管头的颜色进行提取,在位于筒纱自动检测分类装置前侧的筒纱自动传送系统的一侧设置有数量为偶数的筒纱自动打包系统,筒纱自动打包系统数量的一半小于络筒机的数量,相邻的两个筒纱自动打包系统采用相同的编号从而实现对相同的筒纱的不同时的自动打包,筒纱自动打包系统包括打包传送系统,打包传送系统为传送带,打包传送系统的长度方向与络筒机的长度方向保持一致,打包传送系统的一侧与筒纱自动传送系统之间通过筒纱输入接口相连接,相邻的且编号相同的两个筒纱自动打包系统的筒纱输入开关处于交替状态,在打包传送系统的另一侧设置有筒纱输出接口,在位于打包传送系统筒纱输出接口的一侧设置有筒纱打包台,筒纱打包台的宽度可调且等于筒纱大头端直径的整数倍,筒纱打包台由支撑系统支撑,筒纱打包台的靠前一侧通过转轴与支撑系统之间连接,在筒纱打包台的靠后一侧的底部设置有升降控制杆,升降控制杆由相应的传动系统带动进行上升或下降,从而推动筒纱打包台的前侧绕着转轴转动,在转动过程后侧进行相应的上升或下降,在筒纱打包台的另一侧设置有打包袋,打包袋的开口处悬挂在筒纱打包台上,且每次设置筒纱打包台的宽度等于打包袋的开口宽度。

6.络筒筒纱自动打包方法,经筒纱生产系统制得的筒纱沿着轴向滚动至络筒自动传送系统上,而后由络筒自动传送系统带动向前输送,此时滚动至络筒自动传送系统上的筒纱的长度方向与络筒自动传送系统的输送方向保持一致,从而实现筒纱在络筒自动传送系统上稳定向前输送,筒纱被络筒自动传送系统带动至输送接口处,此时筒纱首先进入到输

送接口的上筒纱转换口内,在上筒纱转换口内左推动板、右推动板之间处于打开状态,从而使得此时左推动板、右推动板之间的间距大于筒纱的最大直径,首先进入的筒纱一端对下检测面的压力感应装置进行按压,从而在压力感应装置的作用下获得首先进入的筒纱一端的质量,当测试得到的筒纱质量位于筒纱小头端的质量范围时,传动机构带动左推动板、右推动板运动使得两者之间处于闭合状态,从而使得左推动板、右推动板将筒纱紧紧夹持,传动系统控制转动轴180度,继而带动下检测面进行相应转动,从而带动筒纱进行相应转动,继而使得筒纱的大头端朝下,而后传动机构带动左推动板、右推动板运动使得两者之间处于打开状态,从而使得筒纱由夹持状态转变为松弛状态,而后筒纱在自身重力作用下下滑至下筒纱输送口,当测试得到的筒纱质量位于筒纱大头端的质量范围时,筒纱直接不经停留的在自身重力作用下下滑至下筒纱输送口,下筒纱输送口初始处于闭合状态,因此将筒纱卡在下筒纱输送口内,同时伸缩连接件处于完全缩短状态,从而使得下筒纱输送口完全的位于输送接口内,当下筒纱输送口处卡有筒纱时,下筒纱输送口的镜面检测装置对筒纱自动传送系统进行镜面反射下的检测,当检测到此时位于下筒纱输送口正下方的筒纱自动传送系统上没有筒纱时,筒纱自动传送系统停止运动,而后伸缩连接件进行伸长,从而将下筒纱输送口送出到输送接口外,当伸缩连接件处于完全伸长时,下筒纱输送口由闭合状态转变为打开状态,从而将卡着的筒纱松开,继而使得筒纱平稳的放置在筒纱自动传送系统上,而后下筒纱输送口由打开状态重新转变为闭合状态,且同时伸缩连接件进行缩短,从而将下筒纱输送口重新收回到输送接口内,筒纱而后被筒纱自动传送系统带动向前输送,当筒纱传送至筒纱自动检测分类装置时,第一拍摄装置、第二拍摄装置、第三拍摄装置分别从左、右、上三个方向对伸出筒纱的筒管头进行拍摄,同时对拍摄得到的筒管头的颜色进行提取,当三者提取的筒管头颜色值相同时,此时对应编号的且筒纱输入开关处于可开可关状态的筒纱自动打包系统的筒纱输入开关设置为开状态,处于开状态的筒纱输入开关打开后伸入到筒纱自动传送系统的宽度方向上,从而将此时由筒纱自动传送系统传送过来的筒纱阻挡,阻挡后的筒纱在自身惯性作用下被推入到相应的打包传送系统,完成阻挡的筒纱输入开关随后立即由开状态转变为关状态,关闭过程中将筒纱完全的推入到相应的打包传送系统内,当一个筒纱被推入后,打包传送系统进入短动程下的滑动,从而将刚被推入的筒纱带动向前运动,继而使得打包传送系统与筒纱自动传送系统的连接端始终处于空的状态,从而实现新的筒纱的继续推入,当打包传送系统上的筒纱的数量达到预设的数量时,打包传送系统上的筒纱输出接口由初始的关状态转变为开状态,而后打包传送系统进行一定动程下的滑动,从而在打包传送系统带动下将其上的筒纱带动传送直至全部推送至筒纱打包台,在推入筒纱打包台的过程中,由于筒纱打包台的宽度设置为筒纱大头端的整数倍,从而在筒纱被推入的过程中通过打包传送系统对筒纱的带动作用力使得筒纱自动的按照排和列的顺序排放在筒纱打包台内,从而完成筒纱在打包前的自动排包,完成筒纱的全部推入后,升降控制杆由相应的传动系统带动进行上升,从而推动筒纱打包台的前侧绕着转轴转动、后侧进行相应的上升运动,从而将筒纱打包台上自动排列好的筒纱自动按照顺序推入到打包袋中,筒纱推入后打包袋经人工或者自动控制装置由筒纱打包台上取下,而后升降控制杆由相应的传动系统带动进行下降,从而推动筒纱打包台的前侧绕着转轴转动、后侧进行相应的下降运动,直至筒纱打包台恢复至初始的水平状态,取下的装满筒纱的打包袋经由人工或自动扎口装置进行扎口,完成扎口的打包袋经由抓吊系统进行按照所需要求的

自动排包,当排包数量达到所需的预设值时自动抓放至运输车上,从而完成对络筒的筒纱的自动打包过程。

7.有益效果:本发明所述自动打包系统通过在各络筒机的一侧设置络筒自动传送系统、在各络筒自动传送系统的前部设置公共的筒纱自动传送系统、在筒纱自动传送系统的一侧设置有数量为偶数的筒纱自动打包系统,继而实现对络筒得到的筒纱全自动输送直至打包,通过在筒纱自动传送系统靠前一侧的上方设置筒纱自动检测分类装置,实现对筒纱的自动分类,从而实现络筒的筒纱打包过程中的全自动化。

附图说明

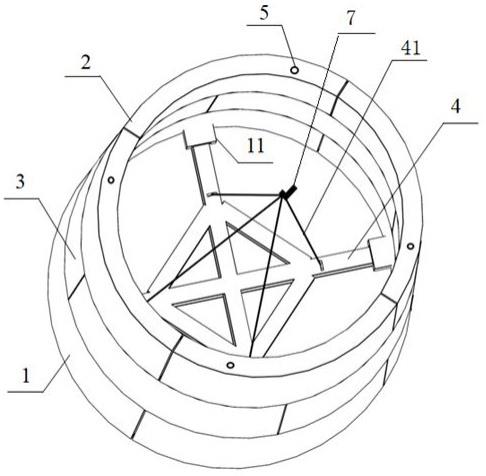

8.图1是本发明所述络筒筒纱自动打包系统的结构示意图;

9.其中,1、络筒机,2、络筒自动传送系统,3、输送接口,4、筒纱自动传送系统,5、筒纱自动检测分类装置,6、筒纱输入接口,7、打包传送系统,8、筒纱打包台,9、打包袋。

具体实施方式

10.以下实施例进一步说明本发明的内容,但不应理解为对本发明的限制。在不背离本发明精神和实质的情况下,对本发明方法、步骤或条件所作的修改和替换,均属于本发明的范围。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。

11.实施例1

12.络筒筒纱自动打包系统,所述打包系统包括络筒机1,络筒机1的数量在3

‑

10之间,络筒机1沿着长度方向平行排列,沿着络筒机1的长度方向等间距的排布有结构完全相同的筒纱生产系统,筒纱生产系统实现由至少一个小卷装的管纱往大卷装的筒纱的转化,且在转化过程中实现对管纱上的预设范围内的粗节、细节、棉结纱疵的清除,制得的筒纱卷绕在筒管上,筒纱在筒管上以一定的设计形状进行稳定的、且易于退绕的方式进行卷绕,继而使得制得的卷绕在筒管上的筒纱沿着筒管的高度方向卷绕的圈数逐渐减小,最终使得卷绕的筒纱具有卷绕圈数最多、质量最大的大头端和卷绕圈数最少、质量最小的小头端,同时筒管的一侧伸出大头端、另一侧伸出小头端,在络筒时为了实现对不同品种的筒纱的识别,对于不同品种的筒纱采用不同颜色的铜管进行卷绕;在络筒机1的筒纱生产系统的前侧设置有络筒自动传送系统2,络筒自动传送系统2沿着络筒机1的长度方向,络筒自动传送系统2为传送带,在络筒自动传送系统2的其中一侧设置有输送接口3,输送接口3呈倾斜向下方向设置,输送接口3与络筒自动传送系统2之间的夹角在90

‑

180度之间,输送接口3包括上筒纱转换口和下筒纱输送口,上筒纱转换口包括左推动板、右推动板、下检测面,左推动板、右推动板为长方形,左推动板、右推动板的底部与下检测面连接,且左推动板和右推动板由相应的传动机构带动沿着下检测面进行左右方向的移动,也就是传动机构带动左推动板由左往右移动、且同步的带动右推动板由右往左移动,从而使得左推动板和右推动板之间的间距逐渐缩小实现两者之间的闭合动作,或者传动机构带动左推动板由右往左移动、且同步的带动右推动板由左往右移动,从而使得左推动板和右推动板之间的间距逐渐增加实现两者之间的打开动作,在下检测面上设置有压力感应装置,下检测面通过转动轴与相应的支撑装置之间固定连接,转动轴由相应的传动系统控制转动,且转动轴的传动控制系统与压力感应装置之间通过控制系统连接,下筒纱输送口为空心结构且两端开放的长方体,下筒纱输

送口的左侧面和右侧面与上侧面和下侧面之间滑动连接,且左侧面和右侧面由相应的传动机构带动沿着上侧面和下侧面进行左右方向的移动,也就是传动机构带动左侧面由左往右移动、且同步的带动右侧面由右往左移动,从而使得左侧面和右侧面之间的间距逐渐缩小实现两者之间的闭合动作,当左侧面和右侧面处于完全闭合时两者之间的间距小于筒纱大头端的直径、大于筒纱小头端的直径,或者传动机构带动左侧面由右往左移动、且同步的带动右侧面由左往右移动,从而使得左侧面和右侧面之间的间距逐渐增加实现两者之间的打开动作,当左侧面和右侧面处于完全打开时两者之间的间距大于筒纱大头端的直径,下筒纱输送口通过伸缩连接件与输送接口3之间连接,伸缩连接件由相应的传动机构带动进行伸长或缩短,在下筒纱输送口的下侧设置有镜面检测装置,伸缩连接件的传动机构与镜面检测装置之间通过控制系统连接,在位于各输送接口3的下筒纱输送口的下部设置有筒纱自动传送系统4,筒纱自动传送系统4为传送带,筒纱自动传送系统4沿着各络筒机1的宽度方向排布,在位于最前部的络筒机1的筒纱自动传送系统4前侧的上方设置有筒纱自动检测分类装置5,筒纱自动检测分类装置5包括位于左侧的第一拍摄装置、位于右侧的第二拍摄装置、位于上方的第三拍摄装置,三个拍摄装置分别从左、右、上三个方向对伸出筒纱小头端的筒管头进行拍摄,同时对拍摄得到的筒管头的颜色进行提取,在位于筒纱自动检测分类装置5前侧的筒纱自动传送系统4的一侧设置有数量为偶数的筒纱自动打包系统,筒纱自动打包系统数量的一半小于络筒机1的数量,相邻的两个筒纱自动打包系统采用相同的编号从而实现对相同的筒纱的不同时的自动打包,筒纱自动打包系统包括打包传送系统7,打包传送系统7为传送带,打包传送系统7的长度方向与络筒机1的长度方向保持一致,打包传送系统7的一侧与筒纱自动传送系统4之间通过筒纱输入接口6相连接,相邻的且编号相同的两个筒纱自动打包系统的筒纱输入开关处于交替状态,在打包传送系统7的另一侧设置有筒纱输出接口,在位于打包传送系统7筒纱输出接口的一侧设置有筒纱打包台8,筒纱打包台8的宽度可调且等于筒纱大头端直径的整数倍,筒纱打包台8由支撑系统支撑,筒纱打包台8的靠前一侧通过转轴与支撑系统之间连接,在筒纱打包台8的靠后一侧的底部设置有升降控制杆,升降控制杆由相应的传动系统带动进行上升或下降,从而推动筒纱打包台8的前侧绕着转轴转动,在转动过程后侧进行相应的上升或下降,在筒纱打包台8的另一侧设置有打包袋9,打包袋9的开口处悬挂在筒纱打包台8上,且每次设置筒纱打包台8的宽度等于打包袋9的开口宽度。

13.络筒筒纱自动打包系统的自动打包方法,其特征在于,所述方法经筒纱生产系统制得的筒纱沿着轴向滚动至络筒自动传送系统2上,而后由络筒自动传送系统2带动向前输送,此时滚动至络筒自动传送系统2上的筒纱的长度方向与络筒自动传送系统2的输送方向保持一致,从而实现筒纱在络筒自动传送系统2上稳定向前输送,筒纱被络筒自动传送系统2带动至输送接口3处,此时筒纱首先进入到输送接口3的上筒纱转换口内,在上筒纱转换口内左推动板、右推动板之间处于打开状态,从而使得此时左推动板、右推动板之间的间距大于筒纱的最大直径,首先进入的筒纱一端对下检测面的压力感应装置进行按压,从而在压力感应装置的作用下获得首先进入的筒纱一端的质量,当测试得到的筒纱质量位于筒纱小头端的质量范围时,传动机构带动左推动板、右推动板运动使得两者之间处于闭合状态,从而使得左推动板、右推动板将筒纱紧紧夹持,传动系统控制转动轴180度,继而带动下检测面进行相应转动,从而带动筒纱进行相应转动,继而使得筒纱的大头端朝下,而后传动机构

带动左推动板、右推动板运动使得两者之间处于打开状态,从而使得筒纱由夹持状态转变为松弛状态,而后筒纱在自身重力作用下下滑至下筒纱输送口,当测试得到的筒纱质量位于筒纱大头端的质量范围时,筒纱直接不经停留的在自身重力作用下下滑至下筒纱输送口,下筒纱输送口初始处于闭合状态,因此将筒纱卡在下筒纱输送口内,同时伸缩连接件处于完全缩短状态,从而使得下筒纱输送口完全的位于输送接口3内,当下筒纱输送口处卡有筒纱时,下筒纱输送口的镜面检测装置对筒纱自动传送系统4进行镜面反射下的检测,当检测到此时位于下筒纱输送口正下方的筒纱自动传送系统4上没有筒纱时,筒纱自动传送系统4停止运动,而后伸缩连接件进行伸长,从而将下筒纱输送口送出到输送接口3外,当伸缩连接件处于完全伸长时,下筒纱输送口由闭合状态转变为打开状态,从而将卡着的筒纱松开,继而使得筒纱平稳的放置在筒纱自动传送系统4上,而后下筒纱输送口由打开状态重新转变为闭合状态,且同时伸缩连接件进行缩短,从而将下筒纱输送口重新收回到输送接口3内,筒纱而后被筒纱自动传送系统4带动向前输送,当筒纱传送至筒纱自动检测分类装置5时,第一拍摄装置、第二拍摄装置、第三拍摄装置分别从左、右、上三个方向对伸出筒纱的筒管头进行拍摄,同时对拍摄得到的筒管头的颜色进行提取,当三者提取的筒管头颜色值相同时,此时对应编号的且筒纱输入开关处于可开可关状态的筒纱自动打包系统的筒纱输入开关设置为开状态,处于开状态的筒纱输入开关打开后伸入到筒纱自动传送系统4的宽度方向上,从而将此时由筒纱自动传送系统4传送过来的筒纱阻挡,阻挡后的筒纱在自身惯性作用下被推入到相应的打包传送系统7,完成阻挡的筒纱输入开关随后立即由开状态转变为关状态,关闭过程中将筒纱完全的推入到相应的打包传送系统7内,当一个筒纱被推入后,打包传送系统7进入短动程下的滑动,从而将刚被推入的筒纱带动向前运动,继而使得打包传送系统7与筒纱自动传送系统4的连接端始终处于空的状态,从而实现新的筒纱的继续推入,当打包传送系统7上的筒纱的数量达到预设的数量时,打包传送系统7上的筒纱输出接口由初始的关状态转变为开状态,而后打包传送系统7进行一定动程下的滑动,从而在打包传送系统7带动下将其上的筒纱带动传送直至全部推送至筒纱打包台8,在推入筒纱打包台8的过程中,由于筒纱打包台8的宽度设置为筒纱大头端的整数倍,从而在筒纱被推入的过程中通过打包传送系统7对筒纱的带动作用力使得筒纱自动的按照排和列的顺序排放在筒纱打包台8内,从而完成筒纱在打包前的自动排包,完成筒纱的全部推入后,升降控制杆由相应的传动系统带动进行上升,从而推动筒纱打包台8的前侧绕着转轴转动、后侧进行相应的上升运动,从而将筒纱打包台8上自动排列好的筒纱自动按照顺序推入到打包袋9中,筒纱推入后打包袋9经人工或者自动控制装置由筒纱打包台8上取下,而后升降控制杆由相应的传动系统带动进行下降,从而推动筒纱打包台8的前侧绕着转轴转动、后侧进行相应的下降运动,直至筒纱打包台8恢复至初始的水平状态,取下的装满筒纱的打包袋9经由人工或自动扎口装置进行扎口,完成扎口的打包袋9经由抓吊系统进行按照所需要求的自动排包,当排包数量达到所需的预设值时自动抓放至运输车上,从而完成对络筒的筒纱的自动打包过程。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。