1.本发明属于高分子复合材料技术领域,具体涉及一种适用于拉挤成型的原位反应增韧环氧树脂体系及其制备方法。

背景技术:

2.拉挤成型制品与一般成型法制得的玻璃钢相比,具有机械强度高等优点,具体性能与所用纤维种类和结构、树脂种类和含量、工艺等因素有关。环氧树脂由于具有优异的反应性和良好的力学性能、耐热性、耐化学性能被广泛应用于拉挤制品的生产中。其中,玻璃纤维增强环氧树脂复合材料的力学性能优良,可替代金属、木材制品,用作结构部件,常用于风力发电机叶片上。

3.然而在实际生产过程当中,当拉挤具有较小r角的制品时,角上往往会有粘模和出粉的现象出现,影响生产效率和产品质量;而对环氧体系进行增韧是一个行之有效的方法,可以大大降低粘模和出粉现象的发生,有效改善产品的工艺性。

4.目前已有较多关于环氧树脂增韧改性的研究,可采用如橡胶弹性体增韧、热致性液晶高分子增韧、热塑性塑料增韧、核壳聚合物增韧和超支化聚合物增韧等一系列增韧方法。然而现有增韧方法通常存在成本过高、环氧树脂固化物的耐热性和力学性能不足等问题。

技术实现要素:

5.本发明的主要目的在于针对现有技术存在的不足,提供一种原位反应增韧环氧树脂体系,可有效改善拉挤生产工艺中容易出现的粘模和出粉现象,提高拉挤制品的工艺性,同时可大大增加了胶料的适用期,能有效降低生产成本,提高生产效率。

6.为实现上述目的,本发明采用的技术方案为:

7.一种适用于拉挤成型的原位反应增韧环氧树脂体系,它以环氧树脂、活性稀释剂、酸酐固化剂、复合型促进剂和原位反应增韧剂为主要原料,其中复合型促进由金属盐类促进剂和叔胺类促进剂组合而成,原位反应增韧剂为具有活性反应端基和长链结构(直链碳数为12以上)的有机化合物。

8.上述方案中,原位反应增韧环氧树脂体系中各原料及其所占重量份数包括:环氧树脂100份,活性稀释剂5~15份,酸酐固化剂70~85份,复合型促进剂0.8~2份,原位反应增韧剂10~30份。

9.上述方案中,所述环氧树脂为液态双酚a型环氧树脂,可选用e

‑

51、e

‑

44等环氧树脂中的一种或几种。

10.上述方案中,所述活性稀释剂采用长链型单官能度环氧活性稀释剂或长链型双官能度环氧活性稀释剂,该稀释剂在起到稀释作用的同时由于其结构中具有双官能度的环氧基团,可以通过原位反应将活性稀释剂中的柔性长链引入到固化体系中达到增韧的作用。

11.进一步的,所述长链型单官能度环氧活性稀释剂可选用c12~14烷基缩水甘油醚、正丁基缩水甘油醚、2

‑

乙基

‑

己基缩水甘油醚、三级羧酸缩水甘油醚中的一种或几种;长链型双官能度环氧活性稀释剂可选用乙二醇二缩水甘油醚、丙二醇二缩水甘油醚、丁二醇二缩水甘油醚、季戊二醇二缩水甘油醚中的一种或几种。

12.优选的,所述活性稀释剂的用量为8~12份,当活性稀释剂的用量大于15份时,会导致体系黏度过小,容易滴胶及流失而不利于挂胶,使产品缺胶而形成白斑,同时引入固化体系的柔性长链过多对固化物的力学性能有较大影响;当活性稀释剂的用量小于5份时,则会导致体系黏度过大,不利于浸润渗透玻璃纱和填料及排除胶内的空气,降低生产效率和产品质量,同时对固化体系的增韧效果也不明显。在本发明所述环氧体系中加入活性稀释剂后所得预浸料的黏度为200~2000mpa

·

s/25℃,优选为200~1200mpa

·

s/25℃。

13.上述方案中,所述酸酐固化剂大多数挥发性小,生理毒性低,对皮肤刺激性小,且作为固化剂使用时和环氧树脂的配合量较大,室温固化缓慢不能完全固化树脂,需要高温加热才能固化,所以室温下使用期较长,便于操作;适用于作为拉挤成型环氧树脂体系的固化剂。

14.上述方案中,所述酸酐固化剂的用量为70~85份,优选75~80份,当酸酐固化剂的用量低于70份时,环氧树脂会因反应不完全而残留,导致固化物力学性能下降;用量高于85份时,酸酐会残留,同样使固化物的力学性能降低,最佳用量要根据具体使用的酸酐固化剂种类通过计算得到。

15.上述方案中,所述酸酐固化剂可选用甲基四氢邻苯二甲酸酐、甲基六氢邻苯二甲酸酐、甲基纳迪克酸酐、桐油酸酐中的一种或几种。

16.上述方案中,所述复合型促进剂由金属盐类促进剂和叔胺类促进剂组合而成;其中,每100份环氧树脂中,金属盐类促进剂的用量为0.2~0.8份,叔胺类促进剂的用量为0.6~1.2份;金属盐类促进剂是潜伏型促进剂,当温度低于其分解温度时该促进剂以络合物形式存在,并不会参与反应;一旦当温度高于其分解温度,该促进剂会分解促进反应进行;叔胺类促进剂作为中低温固化反应促进剂,适量加入可以有效降低固化反应温度和时间。两种类型的促进剂配合,可以达到既满足拉挤工艺的需要又提高常温下适用期的目的。

17.进一步地,所述金属盐类促进剂可选用羧酸金属盐类促进剂和/或乙酰丙酮金属盐类促进剂。

18.上述方案中,所述羧酸金属盐类促进剂可选用环烷酸锌、环烷酸钴、环烷酸锰、环烷酸钙、辛酸锌、异辛酸锌等中的一种或几种;乙酰丙酮金属盐类促进剂可选用乙酰丙酮铝、乙酰丙酮铜、乙酰丙酮锌、乙酰丙酮铁、乙酰丙酮铬、乙酰丙酮钴等中的一种或几种。

19.上述方案中,所述叔胺类促进剂可选用2,4,6

‑

三(二甲氨基甲基)苯酚、2,4,6

‑

三(二甲氨基甲基)苯酚的三(2

‑

乙基己酸)盐、2,4,6

‑

三(二甲氨基甲基)苯酚的三油酸盐、苄基二甲胺、三乙胺、三乙醇胺、二甲基乙醇胺、n,n

‑

二甲基苯胺、1,8

‑

二氮杂二环十一碳

‑7‑

烯、吡啶、邻羟基苄基二甲胺等中的一种或几种。

20.上述方案中,每100份环氧树脂中,所述复合型促进剂的用量控制在0.8~2份,优选为1~1.5份,促进剂的使用主要是加快固化反应的进行,使固化体系的凝胶温度和固化时间控制在130~150℃以及2~6min之内。当促进剂的用量低于0.8份时,会导致促进作用不明显,固化物在通过模腔后固化不完全,不能满足拉挤制品的生产;当促进剂的用量超过

2份时,会在体系中起到固化剂的作用,增加体系的反应活性,降低固化体系的适用期,使胶在浸胶槽中发生凝胶或变稠至不能浸透玻璃纱的现象出现,同时会使制品颜色发黄。

21.上述方案中,所述原位反应增韧剂采用具有端氨基、端羧基或端羟基的聚醚、聚酰胺、聚酯或长碳链结构物质,其作为增韧剂时分子结构中带有的活性反应基团能够使其直接参与到固化反应中去,从而使增韧组分很好地分散到体系中起到增韧的作用,起到增韧作用的主要是其分子结构中的柔性长链。

22.上述方案中,每100份环氧树脂中,所述原位反应增韧剂的用量为10~30份,当增韧剂的用量低于10份时,增韧作用不明显;当增韧剂的用量高于30份时,会由于柔性长链占比过多降低制品的力学性能。

23.上述方案中,所述原位反应增韧剂为分子量在200~2000之间的聚酰胺、聚醚胺、聚醚多元醇、聚酯多元醇、聚酯多元酸、长链烷基酚、长链二元酸、长链二元醇中的一种或多种组合而成。

24.上述一种适用于拉挤成型的原位反应增韧环氧树脂体系的制备方法,包括如下步骤:

25.1)按配比称取各原料,各原料及其所占重量份数包括:环氧树脂100份,活性稀释剂5~15份,酸酐固化剂70~85份,复合型促进剂0.8~2份,原位反应增韧剂10~30份;

26.2)向称取的环氧树脂中加入活性稀释剂,混合均匀,配制a组分;将酸酐固化剂、复合型促进剂混合均匀,配制b组分;

27.3)将配制的a组分、b组分和原位反应增韧剂混合搅拌均匀,进行真空脱泡,固化,即得原位反应增韧环氧树脂固化体系。

28.上述方案中,所述真空脱泡温度为55~65℃,时间为5~10min。

29.上述方案中,所述固化温度为130~150℃,时间为2~6min。

30.上述方案中,所述a组分的黏度为200~2000mpa

·

s/25℃,优选为200~1200mpa

·

s/25℃。

31.优选的,在实际生产过程中,还可适当加入内脱模剂和偶联剂;加入内脱模剂可以使用石蜡类物质中的一种或几种按任意配比混合,添加量为环氧树脂质量的0.3~0.5%,主要起到脱模的作用;偶联剂可以使用硅烷偶联剂如kh

‑

550,kh

‑

560等,添加量为环氧树脂质量的0.2~0.5%,能有效加强玻璃纤维和树脂的浸润性和粘结力。

32.必要时也可适当添加消泡剂、消光剂、分散剂、抗氧剂等。

33.本发明的原理为:

34.本发明主要结合原位反应增韧和复合型促进剂改进手段改善拉挤产品的工艺性,具体包括:1)通过原位反应对环氧/酸酐固化体系进行增韧,克服传统增韧方法成本较高和对固化体系耐热性和力学性能的影响,由于增韧组分可以直接与环氧树脂和固化剂发生反应并参与到固化反应中去,进而促进增韧组分能够很好地分散和结合在树脂体系中,达到有效提升拉挤制品韧性的目的,同时从活性反应稀释剂和原位反应增韧剂两个方向对环氧/酸酐固化体系进行原位反应增韧,从根本上解决实际生产过程中出现的粘模和出粉现象;2)采用复合型促进剂在提高固化体系反应活性的同时大大增加常温下体系的适用期,可有效提高生产效率并节约成本,其中金属盐类促进剂发挥潜伏型促进剂的作用,只有当温度达到其分解温度才会开始促进反应进行,而叔胺类促进剂能有效降低固化反应温度并

缩短固化反应时间,采用两种促进剂复合的形式可以在不影响固化反应活性的同时大大提高体系的适用期。

35.与现有技术相比,本发明的有益效果为:

36.1)通过使用特定的活性稀释剂有效增加环氧树脂体系的韧性;采用复合型促进剂提高固化体系的适用期,提高生产效率并节约成本;并引入原位反应增韧剂进一步提高环氧树脂体系的韧性,大大改善拉挤产品的工艺性;

37.2)本发明涉及的制备工艺较简单、操作方便,适合推广应用。

具体实施方式

38.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

39.实施例1

40.一种适用于拉挤成型的原位反应增韧环氧树脂体系,其制备方法包括如下步骤:

41.1)取环氧树脂(e

‑

51)100质量份,加入乙二醇二缩水甘油醚10质量份,调配成a组分(黏度:1000mpa

·

s/25℃)备用;再将80质量份的甲基四氢苯酐与0.5质量份的环烷酸钴和1质量份的苄基二甲胺混合均匀调配成b组分;

42.2)使用时将先a组分与b组分混合并加入15质量份的聚醚多元醇(分子量:2000,官能度:2,结构式见式i)搅拌均匀,放置在60℃的真空烘箱中脱泡处理10min,然后倒入到预热好的聚四氟乙烯模具中,在150℃下固化6min得到固化物。

[0043][0044]

对比例1

[0045]

本对比例与实施例1的制备方法大致相同,不同之处在于将乙二醇二缩水甘油醚换成苄基缩水甘油醚。

[0046]

对比例2

[0047]

本对比例与实施例1的制备方法大致相同,不同之处在于不加入步骤2)中所述原位反应增韧剂。

[0048]

对比例3

[0049]

本对比例与实施例1的制备方法大致相同,不同之处在于将乙二醇二缩水甘油醚换成苄基缩水甘油醚,同时不加入步骤2)中所述原位反应增韧剂。

[0050]

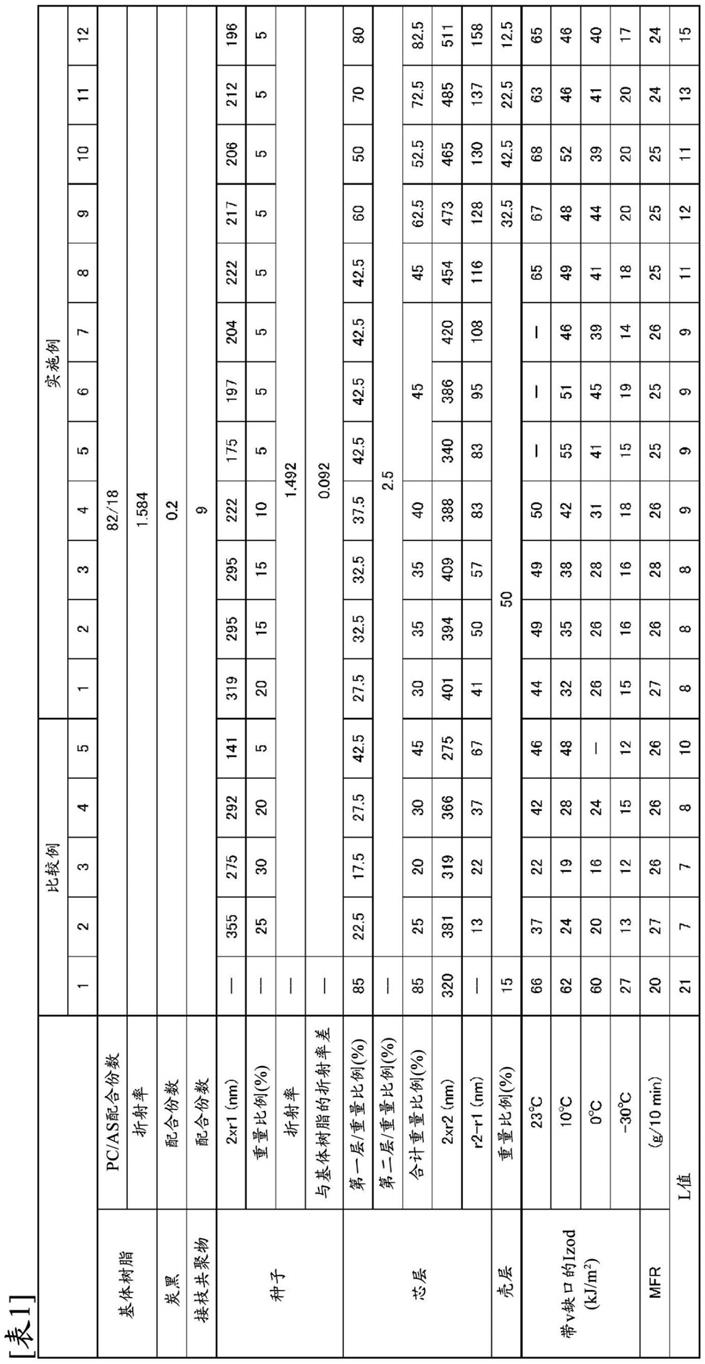

将实施例1和对比例1~3所得固化物分别进行力学性能等测试,结果见表1。

[0051]

表1实施例1和对比例1~3所述固化物的配方及性能测试结果

[0052] 实施例1对比例1对比例2对比例3

环氧树脂e

‑

51g100100100100乙二醇二缩水甘油醚g100100苄基缩水甘油醚g010010甲基四氢苯酐g80808080环烷酸钴g0.50.50.50.5苄基二甲胺g1111聚醚多元醇g151500断裂伸长率%16.915.310.89.3拉伸强度mpa21.219.213.511.6

[0053]

实施例2

[0054]

一种适用于拉挤成型的原位反应增韧环氧树脂体系,其制备方法包括如下步骤:

[0055]

1)取环氧树脂(e

‑

44)100质量份,加入正丁基缩水甘油醚10质量份,调配成a组分(黏度:1000mpa

·

s/25℃)备用;再将80质量份的甲基六氢苯酐(甲基六氢邻苯二甲酸酐)与0.5质量份的乙酰丙酮铝和1质量份的2,4,6

‑

三(二甲氨基甲基)苯酚混合均匀调配成b组分;

[0056]

2)使用时将先a组分与b组分混合并加入15质量份的聚醚胺(分子量:2000,官能度:2,结构式见式ii)搅拌均匀,放置在60℃的真空烘箱中脱泡处理10min,然后倒入到预热好的聚四氟乙烯模具中,在150℃下固化6min得到固化物。

[0057][0058]

对比例4

[0059]

本对比例与实施例2的制备方法大致相同,不同之处在于将正丁基缩水甘油醚换成苄基缩水甘油醚。

[0060]

对比例5

[0061]

本对比例与实施例2的制备方法大致相同,不同之处在于不加入步骤2)中所述原位反应增韧剂。

[0062]

对比例6

[0063]

本对比例与实施例2的制备方法大致相同,不同之处在于将正丁基缩水甘油醚换成苄基缩水甘油醚,同时不加入步骤2)中所述原位反应增韧剂。

[0064]

将实施例2和对比例4~6所得固化物分别进行力学性能等测试,结果见表2。

[0065]

表2实施例2和对比例4~6所述固化物的配方及性能测试结果

[0066] 实施例2对比例4对比例5对比例6环氧树脂e

‑

44g100100100100正丁基缩水甘油醚g100100苄基缩水甘油醚g010010甲基六氢苯酐g80808080

乙酰丙酮铝g0.50.50.50.52,4,6

‑

三(二甲氨基甲基)苯酚g1111聚醚多元醇g151500断裂伸长率%16.215.511.210.4拉伸强度mpa19.818.914.713.9

[0067]

实施例3

[0068]

一种适用于拉挤成型的原位反应增韧环氧树脂体系,其制备方法包括如下步骤:

[0069]

1)取环氧树脂(e

‑

51)100质量份,加入苄基缩水甘油醚10质量份,调配成a组分(黏度:1000mpa

·

s/25℃)备用;再将80质量份的甲基纳迪克酸酐与0.5质量份的环烷酸锌和1质量份的三乙醇胺混合均匀调配成b组分;

[0070]

2)使用时将先a组分与b组分混合并加入30质量份的正十二烷基酚搅拌均匀,放置在60℃的真空烘箱中脱泡处理10min,然后倒入到预热好的聚四氟乙烯模具中,在150℃下固化6min得到固化物。

[0071]

实施例4

[0072]

本对比例与实施例3的制备方法大致相同,不同之处在于将原位反应增韧剂正十二烷基酚换成十二烷二酸。

[0073]

实施例5

[0074]

本对比例与实施例3的制备方法大致相同,不同之处在于将原位反应增韧剂正十二烷基酚换成十二烷二醇。

[0075]

对比例7

[0076]

本对比例与实施例3的制备方法大致相同,不同之处在于不加入步骤2)中所述原位反应增韧剂。

[0077]

将实施例3~5和对比例7所得固化物分别进行力学性能等测试,结果见表3。

[0078]

表3实施例3~5和对比例7所述固化物的配方及性能测试结果

[0079] 实施例3实施例4实施例5对比例7环氧树脂e

‑

51g100100100100丙二醇二缩水甘油醚g10101010甲基纳迪克酸酐g80808080环烷酸锌g0.50.50.50.5三乙醇胺g1111正十二烷基酚g30000十二烷二酸g03000十二烷二醇g00300断裂伸长率%15.717.416.89.8拉伸强度mpa19.121.820.512.4

[0080]

上述实施例仅是为了清楚地说明所做的实例,而并非对实施方式的限制。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或者变动,这里无需也无法对所有的实施方式予以穷举,因此所引申的显而易见的变化或变动仍处于本发明创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。