1.本发明属于选矿技术领域,具体涉及一种微细粒金红石矿选择性絮团柱浮选精选工艺。

背景技术:

2.金红石矿通常嵌布微细,包裹复杂,常规浮选机选别得到的精矿品位和回收率较差,并且成本较高,不具备市场竞争力。浮选柱的浮选动力学稳定,气泡相对较小,分布更为均匀,气泡

‑

颗粒浮选界面充足,富集比大、回收率高,使用浮选柱处理微细粒金红石能够得到更好的选别指标。

3.微细粒金红石成分复杂,各种矿物混杂,颗粒为降低表面能以趋于稳定而产生不同颗粒自发团聚,在矿物浮选时引起机械夹带,从而导致精矿品位的降低。cn200910094686.4涉及一种细粒金红石矿分步浮选粗选抛尾技术,首先利用硫酸铝抑制金红石及不同程度活化硅酸盐矿物的特性,利用油酸钠作捕收剂反浮选金红石,实现反浮选过程中有效脱泥;再利用氟硅酸钠和羧甲基纤维素与矿浆中的剩余硫酸铝的协同作用,组合抑制脉石矿物,采用硝酸铅(或乙酸铅)作金红石活化剂,羟肟酸钠和苄基胂酸(或苯乙烯膦酸)为组合捕收剂正浮选金红石。cn201110235944.3公开了一种通过微波预处理

‑

磁选联合提高金红石品位的方法,先将金红石矿进行微波辐照20~60s,对金红石进行磨矿处理,磨矿时间为40~60min,将磨细后的金红石矿放入磁选设备,进行磁选。上述技术针对机械夹带对选别品味造成的不良影响均未给出相关的解决方案。

技术实现要素:

4.针对现有技术存在的上述问题,本发明提出一种微细粒金红石矿选择性絮团柱浮选精选工艺,针对微细粒金红石的特点,将微细粒金红石物料充分分散,经选择性絮团后使用浮选柱对其进行选别,通过调整合适的充气量大小和泡沫层厚度以实现微细粒金红石矿的富集;采用本方法可以获得高品质的金红石精矿,提高微细复杂嵌布金红石矿资源的利用率。

5.为实现发明目的,本发明提供一种微细粒金红石矿选择性絮团柱浮选精选工艺,包括如下步骤:

6.1)将金红石粗精矿细磨后添加分散剂进行搅拌分散,获得分散后矿浆;

7.2)向分散后矿浆中添加絮凝剂后进行充分搅拌使其选择性絮团,获得絮团后矿浆;

8.3)将絮团后矿浆与组合选钛浮选剂混合后给入浮选柱进行柱浮选精选,获得金红石精矿。

9.进一步地,所述金红石粗精矿细磨后所得微细粒矿浆中百分含量为85

‑

95%的固体颗粒粒径不高于0.074mm。

10.进一步地,所述分散剂为六偏磷酸钠;进一步地,以每吨金红石粗精矿进行计算,

所述分散剂的用量为400

‑

600g/t;进一步地,所述搅拌分散的时间为8

‑

12min;进一步地,所述搅拌分散的速率为800

‑

1200r/min。

11.进一步地,所述絮凝剂为煤油;进一步地,以每吨金红石粗精矿进行计算,所述絮凝剂的用量为800

‑

1200g/t;进一步地,所述搅拌絮团的时间为12

‑

18min;进一步地,所述搅拌絮团的速率为1000

‑

1500r/min。

12.进一步地,所述组合选钛浮选剂包括油酸钠和苯甲羟肟酸。

13.进一步地,所述组合选钛浮选剂还包括氟硅酸钠、水玻璃和/或硝酸铅。

14.进一步地,所述柱精选浮选过程包括粗选、第一次精选、第二次精选和扫选流程。

15.进一步地,所述柱浮选精选过程中的浮选参数为:浮选柱的充气量为60

‑

100ml/min,泡沫层厚度为25

‑

35cm,矿浆浓度为20

‑

30%。

16.进一步地,所述柱浮选精选过程中的粗选流程中,以每吨金红石粗精矿进行计算,所述油酸钠的用量为100

‑

150g/t;所述苯甲羟肟酸的用量为300

‑

400g/t;所述氟硅酸钠的用量为500

‑

600g/t;所述水玻璃的用量为300

‑

400g/t;所述硝酸铅的用量为500

‑

600g/t。

17.进一步地,所述柱浮选精选过程的第一次精选流程中,以每吨金红石粗精矿进行计算,所述油酸钠的用量为50

‑

100g/t;所述苯甲羟肟酸的用量为100

‑

200g/t;所述氟硅酸钠的用量为200

‑

300g/t;所述水玻璃的用量为100

‑

200g/t;所述硝酸铅的用量为200

‑

300g/t。

18.进一步地,所述柱浮选精选过程的第二次精选流程中,以每吨金红石粗精矿进行计算,所述油酸钠的用量为50

‑

100g/t;所述苯甲羟肟酸的用量为50

‑

100g/t;所述氟硅酸钠的用量为100

‑

150g/t;所述水玻璃的用量为100

‑

150g/t;所述硝酸铅的用量为75

‑

150g/t。

19.进一步地,所述柱浮选精选过程的扫选流程中,以每吨金红石粗精矿进行计算,所述油酸钠的用量为50

‑

100g/t;所述苯甲羟肟酸的用量为50

‑

200g/t;所述氟硅酸钠的用量为200

‑

300g/t;所述水玻璃的用量为100

‑

200g/t;所述硝酸铅的用量为200

‑

300g/t。

20.为减弱机械夹带对选别品位造成的不良影响,可加入絮凝剂使矿浆中的不同矿物实现选择性絮团。充分的分散是实现选择性絮凝的重要前提条件,为了能够有效地选择性絮凝金红石矿中的不同矿物颗粒,必须先通过分散工艺使得各种矿物颗粒在矿浆中相互充分分散。

21.本发明的柱浮选精选过程中浮选动力学稳定,气泡相对较小,分布更为均匀,气泡

‑

颗粒浮选界面增加,捕收剂捕获的细颗粒增多,从而提高了钛浮选的效果。

22.有益效果:

23.本发明将金红石粗精矿进行细磨使金红石粗精矿中的不同矿物充分解离;为避免微细粒自发团聚引起的夹带,使用分散剂使矿浆充分分散,并进一步加入絮凝剂使矿浆中的不同矿物颗粒选择性絮团,从而进一步改善浮选指标,使得各种矿物颗粒分散充分并选择性絮团;使用浮选柱稳定的动力学,均匀的气泡和分布,提高微细粒金红石选别的品位。本发明能够有效提高微细嵌布、脉石复杂的金红石粗精矿的品位,提高微细复杂嵌布金红石矿资源的利用率。

附图说明

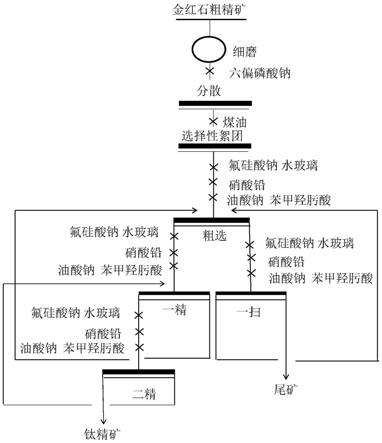

24.图1是本发明实施例提供的微细粒金红石矿选择性絮团柱浮选精选的流程示意

图。

具体实施方式

25.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合具体实施例进行详细描述,但本发明的保护范围并不限于以下具体实施例。

26.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

27.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

28.下面结合附图1及实施例详述本发明。

29.实施例1

30.本发明所用金红石粗精矿中,其平均钛品位为11.86%。

31.第一步

32.进行粗精矿细磨作业,得到微细粒矿浆中颗粒粒径不高于0.074mm的占比92%。

33.将微细料矿浆与六偏磷酸钠混合,在六偏磷酸钠用量500g/t,搅拌时间9min,搅拌速度1000r/min的条件下使矿浆中的颗粒充分分散。

34.将分散后矿浆与煤油混合,在煤油用量1000g/t,搅拌时间15min,搅拌速度1200r/min的条件下使矿浆中的颗粒充分选择性团聚。

35.第二步

36.将团聚后矿浆与氟硅酸钠、水玻璃、硝酸铅、油酸钠、苯甲羟肟酸混合给入浮选柱进行微细粒金红石矿选择性絮团柱浮选精选。在微细粒金红石矿选择性絮团柱浮选精选的粗选、第一次精选、第二次精选、扫选任一工艺中,矿浆浓度为25%,充气量为80mg/l,泡沫层厚度为30cm。

37.微细粒金红石矿选择性絮团柱浮选精选药剂用量

38.抑制剂:

39.氟硅酸钠:粗选500g/t扫选300g/t精选250g/t 150g/t

40.水玻璃:粗选400g/t扫选200g/t精选150g/t 100g/t

41.活化剂:硝酸铅粗选500g/t扫选300g/t精250g/t 100g/t

42.捕收剂:油酸钠:粗选100g/t扫选50g/t精选50g/t 50g/t

43.苯甲羟肟酸:粗选400g/t扫选200g/t精选150g/t 50g/t

44.操作技术条件如下:扫选得到的精矿与金红石粗选精矿合并进行金红石精选,精选过程中矿顺序返回。控制矿浆ph值在5左右,每次选别3分钟。本实施例得到的金红石精矿品位42.15%,提高了30.29%。

45.实施例2

46.采用的矿样与实施例1相同。

47.第一步

48.进行粗精矿细磨作业,得到微细粒矿浆中颗粒粒径不高于0.074mm的占比92%。

49.将微细料矿浆与六偏磷酸钠混合,在六偏磷酸钠用量500g/t,搅拌时间9min,搅拌

速度1000r/min的条件下使矿浆中的颗粒充分分散。

50.将分散后矿浆与煤油混合,在煤油用量1000g/t,搅拌时间15min,搅拌速度1200r/min的条件下使矿浆中的颗粒充分选择性絮团。

51.第二步

52.将团聚后矿浆与氟硅酸钠、水玻璃、硝酸铅、油酸钠、苯甲羟肟酸混合进行微细粒金红石矿选择性絮团柱浮选精选的粗选流程。在微细粒金红石矿选择性絮团柱浮选精选的粗选选别中,矿浆浓度为25%,充气量为80mg/l,泡沫层厚度为30cm,氟硅酸钠用量为500g/t,水玻璃用量为400g/t,硝酸铅用量为500g/t,油酸钠用量为100g/t,苯甲羟肟酸用量为400g/t。

53.操作技术条件如下:控制矿浆ph值在5左右,选别3分钟。本实施例得到的金红石精矿品位25.82%,提高了13.96%。

54.对比例1

55.为进一步验证微细粒金红石矿选择性絮团柱浮选精选方法中浮选柱处理微细嵌布金红石粗精矿的优异效果,设置对比实验1。对比试验1的第一步与实施例2的操作完全相同,对比试验1第二步的药剂制度与实施例2相同,对比例1与实施例2的差异在于:对比试验的选钛浮选部分为常规浮选机进行一次浮选,充气量仍为80mg/l,未控制泡沫层厚度,此部分与实施例2有所差别。采用的矿样与实施例1相同。

56.操作技术条件如下:控制矿浆ph值在5左右,选别3分钟。本实施例得到的金红石精矿品位20.34%,仅提高8.51%。

57.对比例2

58.为进一步验证微细粒金红石矿选择性絮团柱浮选精选方法中分散和絮凝工艺处理微细嵌布金红石粗精矿的优异效果,设置对比实验2。对比试验2中金红石粗精矿细磨得到的矿浆直接给入浮选柱进行浮选,未进行分散与选择性絮团,此部分与实施例2有所差别。对比例2的浮选柱浮选过程与实施例2第二步的操作完全相同。对比例2的矿样粒度与实施例1相同。

59.操作技术条件如下:控制矿浆ph值在5左右,选别3分钟。本实施例得到的金红石精矿品位22.56%,仅提高10.70%。

60.通过实施例2和对比例1、2均只进行一次粗选以分别验证柱浮选和絮凝的优良效果,粗选的粒度、分散絮凝条件、药剂制度(粗选部分)与实施例1相同,但三者并未进行精选和扫选。由实施例2和对比例1、2可知,相较于常规钛浮选、未分散絮凝的浮选柱浮选,采用本发明实施例1的微细粒金红石矿选择性絮团柱浮选精选获得的金红石精矿品位高,主要原因为:浮选柱浮选的浮选动力学稳定,气泡相对较小,分布更为均匀,气泡

‑

颗粒浮选界面增加,捕收剂捕获的细颗粒增多,从而提高了钛浮选的效果。此外,通过充分分散并选择性絮团可减弱浮选时的机械夹带,从而进一步改善微细粒金红石矿精选的效果。

61.实施例3

62.采用的矿样与实施例1相同。

63.第一步

64.进行粗精矿细磨作业,得到微细粒矿浆中颗粒粒径不高于0.074mm的占比92%。

65.将微细料矿浆与六偏磷酸钠混合,在六偏磷酸钠用量600g/t,搅拌时间8min,搅拌

速度1100r/min的条件下使矿浆中的颗粒充分分散。

66.将分散后矿浆与煤油混合,在煤油用量1200g/t,搅拌时间12min,搅拌速度1200r/min的条件下使矿浆中的颗粒充分选择性团聚。

67.第二步

68.将团聚后矿浆与氟硅酸钠、水玻璃、硝酸铅、油酸钠、苯甲羟肟酸混合进行微细粒金红石矿选择性絮团柱浮选精选。在微细粒金红石矿选择性絮团柱浮选精选的粗选、第一次精选、第二次精选、扫选任一工艺中,矿浆浓度为25%,充气量为80mg/l,泡沫层厚度为30cm。

69.微细粒金红石矿选择性絮团柱浮选精选药剂用量

70.抑制剂:

71.氟硅酸钠:粗选600g/t扫选300g/t精选300g/t 150g/t

72.水玻璃:粗选350g/t扫选150g/t精选200g/t 150g/t

73.活化剂:硝酸铅粗选600g/t扫选250g/t精选200g/t 100g/t

74.捕收剂:油酸钠:粗选125g/t扫选75g/t精选75g/t 75g/t

75.苯甲羟肟酸:粗选350g/t扫选150g/t精选175g/t 75g/t

76.操作技术条件如下:扫选得到的精矿与金红石粗选精矿合并进行金红石精选,精选过程中矿顺序返回。控制矿浆ph值在5左右,每次选别3分钟。本实施例得到的金红石精矿品位41.73%,提高了29.88%。

77.实施例4

78.采用的矿样与实施例1相同。

79.第一步

80.进行粗精矿细磨作业,得到微细粒矿浆中颗粒粒径不高于0.074mm的占比95%。

81.将微细料矿浆与六偏磷酸钠混合,在六偏磷酸钠用量600g/t,搅拌时间9min,搅拌速度1200r/min的条件下使矿浆中的颗粒充分分散。

82.将分散后矿浆与煤油混合,在煤油用量900g/t,搅拌时间14min,搅拌速度1200r/min的条件下使矿浆中的颗粒充分选择性团聚。

83.第二步

84.将团聚后矿浆与氟硅酸钠、水玻璃、硝酸铅、油酸钠、苯甲羟肟酸混合进行微细粒金红石矿选择性絮团柱浮选精选。在微细粒金红石矿选择性絮团柱浮选精选的粗选、第一次精选、第二次精选、扫选任一工艺中,矿浆浓度为30%,充气量为70mg/l,泡沫层厚度为35cm。

85.微细粒金红石矿选择性絮团柱浮选精选药剂用量

86.抑制剂:

87.氟硅酸钠:粗选500g/t扫选300g/t精选250g/t 150g/t

88.水玻璃:粗选400g/t扫选200g/t精选150g/t 100g/t

89.活化剂:硝酸铅粗选500g/t扫选300g/t精250g/t 100g/t

90.捕收剂:油酸钠:粗选100g/t扫选50g/t精选50g/t 50g/t

91.苯甲羟肟酸:粗选400g/t扫选200g/t精选150g/t 50g/t

92.操作技术条件如下:扫选得到的精矿与金红石粗选精矿合并进行金红石精选,精

选过程中矿顺序返回。控制矿浆ph值在5左右,每次选别3分钟。本实施例得到的金红石精矿品位40.54%,提高了28.68%。

93.实施例5

94.采用的矿样与实施例1相同。

95.第一步

96.进行粗精矿细磨作业,得到微细粒矿浆中颗粒粒径不高于0.074mm的占比90%。

97.将微细料矿浆与六偏磷酸钠混合,在六偏磷酸钠用量500g/t,搅拌时间9min,搅拌速度1000r/min的条件下使矿浆中的颗粒充分分散。

98.将分散后矿浆与煤油混合,在煤油用量1000g/t,搅拌时间15min,搅拌速度1000r/min的条件下使矿浆中的颗粒充分选择性团聚。

99.第二步

100.将团聚后矿浆与氟硅酸钠、水玻璃、硝酸铅、油酸钠、苯甲羟肟酸混合进行微细粒金红石矿选择性絮团柱浮选精选。在微细粒金红石矿选择性絮团柱浮选精选的粗选、精选、扫选任一工艺中,矿浆浓度为20%,充气量为70mg/l,泡沫层厚度为25cm。

101.微细粒金红石矿选择性絮团柱浮选精选药剂用量

102.抑制剂:

103.氟硅酸钠:粗选550g/t扫选250g/t精选200g/t 100g/t

104.水玻璃:粗选300g/t扫选200g/t精选200g/t 150g/t

105.活化剂:硝酸铅粗选550/t扫选200g/t精200g/t 75g/t

106.捕收剂:油酸钠:粗选150g/t扫选100g/t精选50g/t 50g/t

107.苯甲羟肟酸:粗选300g/t扫选100g/t精选150g/t 100g/t

108.操作技术条件如下:扫选得到的精矿与金红石粗选精矿合并进行金红石精选,精选过程中矿顺序返回。控制矿浆ph值在5左右,每次选别3分钟。本实施例得到的金红石精矿品位42.36%,提高了30.50%。

109.以上所述实施例,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明的技术范围内,根据本发明的技术方案及其构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。