1.本发明涉及检测检验领域,特别是一种物料自动检测装置及方法。

背景技术:

2.螺钉在生产的最后环节需要检测,螺钉的检测项目多达十几项,包括螺纹精度、支承面至螺纹始端的距离、支承面至螺纹末端的距离、六角头对螺栓中心线的位置度、六角头对螺栓中心线的全跳动、栓身直线度等等。

3.由于螺钉生产数量大,上述检测项目如果均通过人工进行,将耗费大量的人力和时间,并且人工出错的概率较高。

技术实现要素:

4.本发明目的在于提供一种物料自动检测装置,用于解决螺钉检测的自动化问题。

5.为达成上述目的,本发明提出如下技术方案:

6.物料自动检测装置,包括

7.物料接收窗口,用于接收待检测物料;

8.物料承载部,其至少具有接收工位、拍摄工位和分拣工位;所述接收工位与物料接收窗口对应,所述物料承载部带动其承载的物料自接收工位起按先后顺序在上述工位间流转;

9.物料拍摄部,设置于拍摄工位周围,用于对物料位于所述拍摄工位时进行拍摄;

10.物料检验系统,用于接收物料拍摄部的结果并根据该结果判断物料是否合格;

11.物料分拣部,设置于分拣工位周围,用于根据物料检验系统的判断结果将物料分拣至对应的目标区域。

12.进一步的,所述物料承载部包括第一托台,所述第一托台上具有多个物料承载工位,每个物料承载工位包括一小于物料支承面直径的缺口以将物料的支承面悬挂于缺口上以承载物料;所述第一托台的中心轴向设置有第一电机,所述第一电机用于带动第一托台沿其轴向自转。

13.进一步的,还包括物料旋转部,所述物料旋转部包括第二电机、第一气缸和皮带轮,所述皮带轮在第二电机的带动下工作,且皮带轮的转向平行于物料轴向;当所述物料位于拍摄工位时,所述第一气缸推动皮带轮沿物料径向移动,当所述皮带轮与物料接触时带动物料绕其轴向旋转。

14.进一步的,还包括物料移动部,所述物料移动部用于当所述物料位于拍摄工位时移动物料进行沿物料轴向移动;所述物料移动部包括导向部,所述导向部受控于第一气缸,并当皮带轮与物料接触时导向部形成对物料轴向的导向限定。

15.进一步的,所述物料移动部包括第三电机和第二托台;所述第三电机沿物料的轴向布置,所述第二托台位于拍摄工位上的物料末端一侧,第三电机响应于导向限定形成后带动第二托台沿物料轴向移动,并当第二托台移动至物料末端时将物料推动使得物料脱离

第一托台。

16.进一步的,所述物料分拣部包括物料卸载部,所述物料卸载部包括第二气缸和拨片,所述拨片的下沿位置高于分拣工位的上表面且低于分拣工位处物料的端部上表面;所述拨片受控于第二气缸沿分拣工位处的缺口所在位置处的第一托台的径向方向往复移动;所述第二气缸响应于当物料位于分拣工位时,将物料从托台的物料承载工位上拨出并下落。

17.进一步的,所述物料分拣部包括物料存储部;所述物料存储部位于分拣工位的下方,所述物料存储部包括相隔的物料存放区域和不合格物料存放区域,所述物料存储部响应于物料检验系统判断物料合格将对应的合格物料存放区域移动至分拣工位下方。

18.进一步的,所述物料拍摄部至少包括第一拍摄装置和第二拍摄装置,所述第一拍摄装置用于拍摄物料的端面,所述第二拍摄装置用于拍摄物料的侧面。

19.进一步的,所述第一拍摄装置和第二拍摄装置周围设置有朝向拍摄工位的光源。

20.本技术的另一方面在于提供一种物料自动检测方法,采用上述装置,包括如下步骤:接收待检测物料于接收工位处,并控制待检测的物料按先后顺序自接收工位、拍摄工位和分拣工位之间流转;其中当物料流转至拍摄工位时对物料进行拍摄然后流转至分拣工位,利用拍摄结果判断物料是否合格,并根据判断结果将物料从分拣工位上分配到对应的目标区域。

21.有益效果:

22.由以上技术方案可知,本发明的技术方案提供了一种物料自动检测装置,包括物料接收窗口,用于接收待检测物料;物料承载部,其至少具有接收工位、拍摄工位和分拣工位;所述接收工位与物料接收窗口对应,所述物料承载部带动其承载的物料自接收工位起按先后顺序在上述工位间流转;物料拍摄部,设置于拍摄工位周围,用于对物料位于所述拍摄工位时进行拍摄;物料检验系统,用于接收物料拍摄部的结果并根据该结果判断物料是否合格;物料分拣部,设置于分拣工位周围,用于根据物料检验系统的判断结果将物料分拣至对应的目标区域。通过上述装置,实现螺钉的自动化检测分类,且检测结果全程记录,减少人工操作过程中的错误和遗漏,有利于节省人力。

23.应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。

24.结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

附图说明

25.附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本发明的各个方面的实施例,其中:

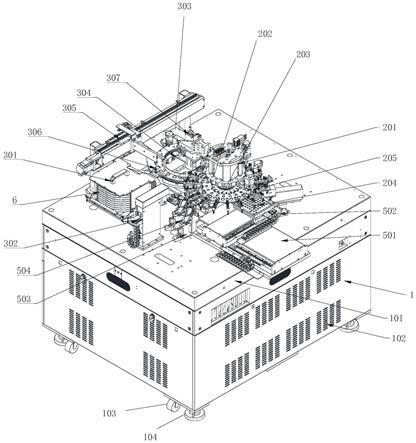

26.图1为本发明实施例的整体结构示意图;

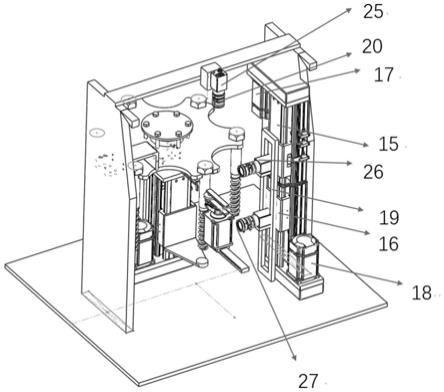

27.图2为本发明实施例的拍摄工位的示意图;

28.图3为本发明实施例的物料拍摄部的示意图;

29.图4为本发明实施例的物料分拣部一侧的示意图。

30.图中,各附图标记的含义如下:

31.第一托台1;圆形转盘2;第一电机3;第三电机4;第一气缸5、11;第二托台6;皮带轮7;夹爪8、9;第二电机10;导轨12;反射板14;四缸滑台15、16;第四电机17、18;条形光源19;方形光源20;顶部照相机25;侧面照相机26、27。

具体实施方式

32.为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

33.在本公开中参照附图来描述本发明的各方面,附图中示出了许多说明的实施例。本公开的实施例不必定意在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施,这是因为本发明所公开的构思和实施例并不限于任何实施方式。另外,本发明公开的一些方面可以单独使用,或者与本发明公开的其他方面的任何适当组合来使用。

34.如图1所示,本发明的实施例提供一种物料自动检测装置,上述装置结合了深度学习、机器视觉和自动化控制技术,实现了可自动对铁轨螺旋道钉在生产过程中进行在线检测和记录生产信息的视觉自动在线检测系统。

35.具体的,该装置包括如下结构组成:

36.物料接收窗口,用于接收待检测物料。

37.物料承载部,其至少具有接收工位、拍摄工位和分拣工位;所述接收工位与物料接收窗口对应,所述物料承载部带动其承载的物料自接收工位起按先后顺序在上述工位间流转。

38.物料拍摄部,设置于拍摄工位周围,用于对物料位于所述拍摄工位时进行拍摄。

39.物料检验系统,用于接收物料拍摄部的结果并根据该结果判断物料是否合格。

40.物料分拣部,设置于分拣工位周围,用于根据物料检验系统的判断结果将物料分拣至对应的目标区域。

41.通过上述装置,将道钉放入物料接收窗口并通过物料承载部固定,道钉在接收工位、拍摄工位和分拣工位之间流转,尤其是在流转到拍摄工位时,利用物料拍摄系统对道钉进行拍摄,通过物料检验系统根据拍摄结果识别道钉是否合格并通过物料分拣部分将道钉从物料承载部上卸料并分拣至对应的目标区域。由此,可以实现道钉的自动化检验,有助于提高道钉的检测准确率,防止漏检和减少人工成本。

42.具体的,在本发明的实施例中,将道钉置于自动理料送料机内,自动理料送料机的出料口位于物料接收窗口处,道钉随着自动理料送料机向物料接收窗口运动,自动理料送料机与物料自动检测装置配合自动将道钉按序送入接收窗口内。

43.具体的,在本发明的实施例中,所述物料承载部包括第一托台1,所述第一托台1上具有多个物料承载工位,每个物料承载工位包括一小于物料支承面直径的缺口以将物料的支承面悬挂于缺口上以承载物料,道钉的端头大于其杆体部分,因此可以通过将端头卡在缺口上的形式将道钉进行固定。所述第一托台1的中心轴向设置有第一电机3,所述第一电机3用于带动第一托台1沿其轴向自转。具体的,如图1所示,第一托台1顶部中心处固定设置有一圆形转盘2,第一电机3的输出端带动圆形转盘2旋转,从而带动第一托台1旋转。

44.上述第一托台1自转带动物料承载部转动,物料承载工位顺次流转到物料接收窗口中,从而从自动理料送料机一侧接收到道钉,并将流程上位于较前的道钉向下一个工位流转。因此,设置多个物料承载工位,可以按序逐一对接收到的道钉进行检测。在本发明的实施例中,如图2所示,设置有6个物料承载工位,接收工位、拍摄工位和分拣工位位置固定,每次第一托台1在旋转一定角度,使得其中一个物料承载工位与接收工位对正,另一个物料承载工位与拍摄工位对正,还有一个物料承载工位与分拣工位对正。如此,每进一个物料,就卸掉一个物料,使得本装置在正常运转起来后始终有6个道钉在机器内部。

45.作为优选的,由于道钉的测试要求,需要对道钉的多个角度进行检测,因此,需要对道钉进行旋转。因此在本发明的实施例中,还包括物料旋转部,所述物料旋转部包括第二电机10、第一气缸5、11和皮带轮7,所述皮带轮7在第二电机10的带动下工作,且皮带轮7的转向平行于物料轴向;当所述物料位于拍摄工位时,所述第一气缸5、11推动皮带轮7沿物料径向移动,当所述皮带轮7与物料接触时带动物料绕其轴向旋转。

46.作为优选的,由于道钉的测试要求,需要对道钉的多个位置进行检测,而道钉的端部挂在缺口处,不易对其端部附近进行清晰地拍摄,需要将道钉适当地上移以使得其端部与第一托台1分离。因此,在本发明的实施例中,还包括物料移动部,所述物料移动部用于当所述物料位于拍摄工位时移动物料进行沿物料轴向移动;所述物料移动部包括导向部,所述导向部受控于第一气缸5、11,并当皮带轮7与物料接触时导向部形成对物料轴向的导向限定。具体的,如图2所示,所述导向部包括两个夹爪8、9,每个夹爪为半圆弧片形,两个夹爪8、9相互配合能够恰好形成一圆孔用于道钉的导向。每个夹爪各受控于一个第一气缸5、11,其中,位于皮带轮7一侧的夹爪8与皮带轮7公用一个第一气缸11,位于另一侧的夹爪9受控于另一个第一气缸5。如图所示,公用的第一气缸11与第二电机10、皮带轮7、夹爪8等均集成在一个基座上,其中第二电机10底部与固定在基座上的导轨12适配,当第一气缸11推动皮带轮7和夹爪8运动时,第二电机10在导轨12上适应性运动。

47.所述物料移动部包括第三电机4和第二托台6;所述第三电机4沿物料的轴向布置,所述第二托台6位于拍摄工位上的物料末端一侧,第三电机4响应于导向限定形成后带动第二托台6沿物料轴向移动,并当第二托台6移动至物料末端时将物料推动使得物料脱离第一托台1。

48.作为优选的,为了方便地将检测完的道钉脱离第一托台1上的缺口,在某些实施例中,所述物料分拣部包括物料卸载部,所述物料卸载部包括第二气缸和拨片,所述拨片的下沿位置高于分拣工位的上表面且低于分拣工位处物料的端部上表面;所述拨片受控于第二气缸沿分拣工位处的缺口所在位置处的第一托台1的径向方向往复移动;所述第二气缸响应于当物料位于分拣工位时,将物料从托台的物料承载工位上拨出并下落。

49.作为优选的,为了能够区分道钉合格与否,所述物料分拣部包括物料存储部;所述物料存储部位于分拣工位的下方,所述物料存储部包括相隔的物料存放区域和不合格物料存放区域,所述物料存储部响应于物料检验系统判断物料合格将对应的合格物料存放区域移动至分拣工位下方。

50.上述各个实施例中,根据道钉检测的项目所需,所述物料拍摄部至少包括第一拍摄装置和第二拍摄装置,所述第一拍摄装置用于拍摄物料的端面,所述第二拍摄装置用于拍摄物料的侧面。如图3所示,本发明的实施例中,所述第一拍摄装置为一照相机,所述第二

拍摄装置包括两个照相机,本发明的实施例推荐使用500w~1200w面阵相机,其中第一拍摄装置为顶部照相机25,用于负责六方头顶面数据采集,第二拍摄装置中为侧面照相机26、27,位置较上的一个负责六方头侧面数据采集,第二拍摄装置中位置较上的一个负责螺纹数据采集。所述第二拍摄装置的两个照相机,分别通过四缸滑台15、16、第四电机17、18的控制下运动,必要时,根据物料的尺寸进行第二拍摄装置位置的调整。

51.将上述采集的数据输入物料检验系统,该系统内集成有图像处理、图像检测、图像定位、图像测量算法对目标产品进行建模,并快速进行图像算法处理,测量出各个测量部位的物理值,并与合格产品模型理论值比对,并将测量数据进行存储记录,并可打印检测报表。

52.这里即采用的机器视觉技术,即用机器代替人眼来做测量和判断,是人工智能正在快速发展的一个重要分支。机器视觉系统的工作流程大致为:被摄取目标——经图像摄取装置——图像信号——经图像处理系统——数字信号——经抽取目标特征——判断结果并输出——控制设备完成操作。该流程的实现需要相应的硬件作为基础,典型的工业机器视觉系统构成有照明、镜头、相机、图像采集卡、视觉处理器等。

53.作为可选的实施例,本发明的装置还设置有检测数据展示系统,检测数据展示系统使用13.3英寸多点触摸高清显示屏,其分辨率为2560*1440,显示界面内置操作按钮,方便用户操作及查看检测数据。

54.上述各个实施例中,为了能够拍摄清晰,所述第一拍摄装置周围设置有朝向拍摄工位的光源。具体的,如图2所示,第一拍摄装置处设置有一方形光源20,第二拍摄装置的外侧设置有条形光源19;为了使得道钉能够拍摄清晰,在道钉的侧面与第二拍摄装置相对的一侧还设置有反射板14以提供背光源的照明。

55.基于上述装置同样的构思,本发明的实施例提供一种物料自动检测方法,接收待检测物料于接收工位处,并控制待检测的物料按先后顺序自接收工位、拍摄工位和分拣工位之间流转;其中当物料流转至拍摄工位时对物料进行拍摄然后流转至分拣工位,利用拍摄结果判断物料是否合格,并根据判断结果将物料从分拣工位上分配到对应的目标区域。

56.通过上述装置和方法,将装置部署于生产环节最末端,实现道钉的自动化检测分类,单个道钉检测效率约为3~5秒,且检测结果全程记录,减少人工操作过程中的错误和遗漏,有利于节省人力。

57.虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。