1.本发明属于检测技术领域,具体涉及一种基于工业物联网的稀土金属块自 动检测和分拣控制系统及方法。

背景技术:

2.我国制造业机械化、电气化、自动化、信息化并存,不同地区、不同行业、 不同企业发展不平衡,发展智能制造面临关键技术装备受制于人、智能制造标 准/软件/网络/信息安全基础薄弱、智能制造新模式推广尚未起步、智能化集成 应用缓慢等突出问题。

3.目前,企业稀土金属块检测完全依赖人工检测,检测周期长,检测设备落 后,检测结果不准确,不便于统计分析,企业信息化和智能化相对落后,结合 国家当前以智能制造为代表的新一轮产业变革迅猛发展,数字化、网络化、智 能化日益成为制造业的主要趋势,为加速我国制造业转型升级、提质增效,将 智能制造作为主攻方向,加速培育我国新的经济增长动力,抢占新一轮产业竞 争制高点。

4.由于稀土金属块价格与重量和分类有关,分类一般按照a、b、c等级分 类,a类价格最高,c类可能需要回炉,而当前企业主要面临的问题是:

5.1、企业稀土金属块打标使用传统打标方式,通过打号设备砸到稀土金属块 上面,这种方式工作量大,工作强度高,编码只能手工记录,经常出现错乱或 者重码的问题;

6.2、企业检测设备老旧,设备检测时间长,设备自动化程度低,检测需要从 稀土金属块取样,现场大概有10人连续工作12小时才能完成每天生产稀土金 属块的检测工作,由于检测设备老化、取样位置、认为判定等原因导致检测结 果不够准确,造成稀土金属块分拣数据不正确等问题;

7.3、企业稀土金属块称重都是手工记录,记录工作量大,统计工作量大,任 务繁琐,数据准确性不够高的问题;

8.因此,为了能够快速的完成稀土金属块的检验和分拣智能化对于企业是大 势所趋。

技术实现要素:

9.本发明的目的是提供一种基于工业物联网的稀土金属块自动检测和分拣控 制系统,以解决现有技术中稀土金属块检测结果不准确造成铸块分拣数据不正 确的问题。

10.本发明的另一目的是提供一种基于工业物联网的稀土金属块自动检测和分 拣控制方法。

11.为实现上述目的,本发明采用的技术方案为:一种基于工业物联网的稀土 金属块自动检测和分拣控制系统,:包括缓存上料输送装置、转运装置、检测装 置、称重装置、打标装置、分拣输出装置和控制系统,其中,所述缓存上料输 送装置用于检测线上料及上料缓存,工位转运装置用于稀土金属块的定点转运; 检测装置用于稀土金属块成分的检测和分

类的判定;称重装置用于稀土金属块 的称重,打标装置用于稀土金属块的打标,分拣输出装置用于稀土金属块的分 拣;

12.控制系统,用于生成当前待处理稀土金属块唯一的编码;采集和记录当前 待处理稀土金属块的检测结果,将检测结果与稀土金属块编码对应;采集和记 录当前待处理稀土金属块的称重重量,称重重量与铸块编码对应;将生成的所 述稀土金属块编码打印在当前待处理稀土金属块上;控制分拣输出装置根据检 测结果将当前待处理稀土金属块进行分类;控制转运装置将缓存上料输送装置 上的稀土金属块转运至检验装置,控制转运装置将检验完成后的稀土金属块转 运至称重装置、打标装置,控制转运装置将称重、打标后的稀土金属块转运至 分拣输出装置。

13.进一步地,还包括铣削装置,铣削装置用于对稀土金属块检测位进行铣削, 并与检测装置按照tcp/ip通讯协议进行交互。

14.进一步地,所述缓存上料输送装置包括设置在输送线头部和尾部各两个光 电感应,输送线头部的光电感应用于上料判定和计数;光电感应尾部的光电感 应用于停料判定和有料判定。

15.进一步地,所述检测装置为光谱分析仪用于稀土金属块金属元素含量的分 析。

16.进一步地,所述称重装置还包括称重传感器,用于稀土金属块数据的采集。

17.进一步地,所述控制系统包括数据采集层、网络通讯层和数据监控管理层, 数据采集层分为生产工序数据采集群和物联网网关集群,生产工序数据采集群 包括产线plc,其中,生产工序数据采集群用于产线各数据采集,物联网网 关集群用于数据链路的打通、数据的整理并与上层网络通讯层交互;网络通讯 层通过tcp/ip协议和光谱分析仪进行通讯,并将数据采集层的数据与上层进行 交互;数据监控管理层用于将下层的数据进行分析统计。

18.进一步地,所述控制系统还包括故障报警模块,用于产线故障提醒。

19.进一步地,所述控制系统还包括数据显示模块,用于实时查看设备的状态 和生产工序过程的参数。

20.进一步地,所述控制系统还包括数据库,该数据库包括关系型数据库和时 序数据库,关系型数据库用于编码规则、编码分配、工人、炉号、以及检测结 果存储;时序数据库对实时数据进行存储,同时将数据流转到产线plc方便后 续分拣操作。

21.一种基于工业物联网的稀土金属块自动检测和分拣控制方法,包括如下步 骤:

22.步骤a、人工将载料小车推至缓存上料输送装置端头,上料人员刷射频卡, 按照月份 炉号 三位流水码的编码规则自动生成编码,并写入到消息队列进行 后续打标操作和产能统计与分析,输入上料数量,缓存上料输送装置启动开始 上料;

23.步骤b、上料完成后转运装置根据来料信息自动移动至基准位抓取稀土金 属块,移动至铣削装置,完成铣削面加工;

24.步骤c、转运装置将铣削后的稀土金属块压在检测装置上,检测装置接到 启动信号开始检测,并把检测数据传送至控制系统;

25.步骤d、转运装置将检测完毕的稀土金属块转运至称重装置基准位放下, 称重,称重数据上传到控制系统,控制系统发信号完成称重;

26.步骤e、转运装置将完成称重的稀土金属块放置在打标装置上,打标装置 将字码

打印在稀土金属块得铣削面;

27.步骤f、打标后,打标将稀土金属块推至分拣输出装置上,控制系统判断 稀土金属块的类别进行分拣。

28.本发明的有益效果为:利用物联网平台实现产线的控制和远程监控实现产 线自动化检测、分拣、称重、打码工作;利用物联网网关集群实现与检测设备 交互,实现稀土金属块的快速检测;可以40s左右完成稀土金属块检测,两分 钟内完成一个稀土金属块的分拣,产线每天可完成720个稀土金属的检测,并 且检测结果能够上传到系统平台,方便后期大数据分析和报表分析;可以自动 实现称重与稀土金属块绑定,数据自动回传控制系统,方便后期按照工人、炉 号等维度进行产量统计和分析等工作;通过物联网平台完成产线plc、检测装 置等的数据采集和远程控制;通过产线能够方便快速完成产线的后续产量统计 分析。

附图说明

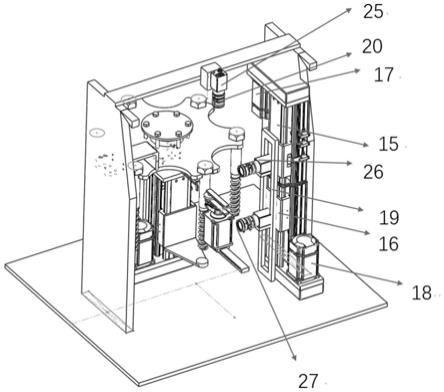

29.图1是本发明一种稀土金属块自动检测和分拣控制系统结构示意图;

30.图2是本发明控制系统原理图。

31.图中:1、缓存上料输送装置;2、转运装置;3、检测装置;4、称重装置; 5、打标装置;6、分拣输出装置;7、铣削装置。

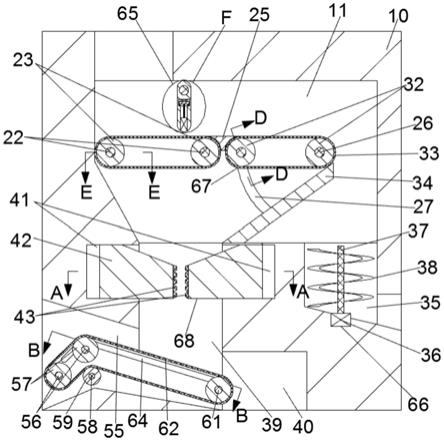

具体实施方式

32.下面结合附图对本发明做进一步的详细描述。

33.如图1、图2所示,一种基于工业物联网的稀土金属块自动检测和分拣控 制系统,包括缓存上料输送装置1、转运装置2、检测装置3、称重装置4、打 标装置5、分拣输出装置6和控制系统,其中,所述缓存上料输送装置1用于 检测线上料及上料缓存,转运装置2用于稀土金属块的定点转运;检测装置3 用于稀土金属块成分的检测和分类的判定;称重装置4用于稀土金属块的称重, 打标装置5用于稀土金属块的打标,分拣输出装置6用于稀土金属块的分拣; 控制系统,用于生成当前待处理稀土金属块唯一的编码;采集和记录当前待处 理稀土金属块的检测结果,将检测结果与稀土金属块编码对应;采集和记录当 前待处理稀土金属块的称重重量,称重重量与铸块编码对应;将生成的所述稀 土金属块编码打印在当前待处理稀土金属块上;控制分拣输出装置根据检测结 果将当前待处理稀土金属块进行分类;控制转运装置将缓存上料输送装置上的 稀土金属块转运至检验装置,控制转运装置将检验完成后的稀土金属块转运至 称重装置、打标装置,控制转运装置将称重、打标后的稀土金属块转运至分拣 输出装置,检测装置为光谱分析仪用于稀土金属块金属元素含量的分析;称重 装置还包括称重传感器,用于稀土金属块数据的采集。

34.还包括铣削装置7,铣削装置7用于对稀土金属块检测位进行铣削,并与 检测装置按照tcp/ip通讯协议进行交互。

35.缓存上料输送装置包括设置在输送线头部和尾部各两个光电感应,输送线 头部的光电感应用于上料判定和计数;光电感应尾部的光电感应用于停料判定 和有料判定。

36.如图2所示,控制系统包括数据采集层、网络通讯层和数据监控管理层,数 据采集层分为生产工序数据采集群和物联网网关集群,生产工序数据采集群包 括产线plc,其中,

生产工序数据采集群用于产线各数据采集,物联网网关 集群用于数据链路的打通、数据的整理并与上层网络通讯层交互;网络通讯层 通过tcp/ip协议和光谱分析仪进行通讯,并将数据采集层的数据与上层进行交 互;数据监控管理层用于将下层的数据进行分析统计;控制系统还包括故障报 警模块,用于产线故障提醒,有语音报警装置为jqe812大功率语音提示器、 灯光报警。

37.控制系统还包括数据显示模块,用于实时查看设备的状态和生产工序过程 的参数,比如缓存上料输送a、缓存上料输送b、转运装置2、检测装置3、称 重装置4、打标装置5、分拣输出装置6设备的状态信息,也可以选择检测模式, 包括常规检测和重检等模式,实现单设备的调试和控制。

38.控制系统还包括数据库,该数据库包括关系型数据库和时序数据库,关系 型数据库用于编码规则、编码分配、工人、炉号、以及检测结果存储;时序数 据库对实时数据进行存储,同时将数据流转到产线plc方便后续分拣操作。

39.控制系统还包括含氧量传感器、湿温度传感器,用于对控制现场环境的湿 温度及含氧量。

40.本发明的具体控制方法为:缓存上料输送装置1包括缓存上料输送a线和 缓存上料输送b线,当缓存上料输送a线或缓存上料输送b线某条缓存上料输 送线无料时,自动发出灯光报警要料,人工将载料上料小车推至缓存上料输送 a线或缓存上料输送b线得端头,刷射频卡,选择a线或b线,输入或选择上 料数量,该缓存上料输送线启动,人工依次推入稀土金属块,大面向下,上料 完成后点击上料完成按钮,该线停止传动,此时该条线进入准备状态,当转运 装置从另一条缓存上料输送线上取走最后一块铸块后,该条线自动启动,首块 到达转运装置抓取基准位,该线停止传动,等待转运装置转运,另一条缓存上 料输送线重复上述过程,两条线交替上料,也可以采用一条上料线上料。

41.转运装置根据来料信息自动移动至基准位抓取稀土金属块,移动至铣削位, 转运装置能够进行x方向运动、z方向运动、y方向运动,y方向与z方向配 合,多次进给加工,完成35mm宽平面加工,用时小于1min。

42.转运装置x向移动至检测位,z方向轴下移动,将稀土金属块压在检测 装置上,检测装置接到启动信号开始检测,并把检测数据传送至控制系统,铸 块检测完毕,转运装置将稀土块转运至称重装置基准位放下,称重,称重数据 上传到控制系统,控制系统发信号;完成称重,转运装置再次抓取稀土金属块, 将稀土金属块放置在打标装置上,打标装置将字码打印在稀土金属块得铣削面; 打标后,将稀土金属块推至分拣输出装置上,控制系统判断稀土金属块的类别 进行分拣,控制系统根据光谱分析仪进行金属元素含量分析以及类型判定,判 定依据主要围绕c和fe元素含量,其中a级:c<=300ppm且fe<=2000ppm,b 级:300ppm<c<=500ppm且fe<=2000ppm,c级:c>500ppm,fe>52000ppm, 将相应级别的稀土金属块停在相应位置,推入料盒完成分拣。

43.控制系统的主站以德国西门子公司s7

‑

1500系列plc为核心,采用分布式 现场总线控制系统架构,通过一个开放的工业现场通讯总线(profinet)连接各 个分布式i/o远程站、产线各装置的电机驱动单元和hmi等。

44.铣削装置对稀土金属块检测位进行铣削,方便后续检测设备进行充气和检 测,与检测装置按照tcp/ip通讯协议进行交互,通过三次握手实现检测装置与 控制系统之间的

交互,及时快速的实现检测成分和分类的判定,控制系统将数 据通过opentsdb(时序数据库)进行存储,同时将数据流转到产线plc,方便后续 分拣操作。

45.称重装置通过传感器的数据与控制系统交互,实现重量与稀土金属块编码 的对应;打标装置根据步骤a中生成的编码,将编码信息通过网关下发到plc 的db块,进行打码操作;分拣输出装置,系统判断铸块类别,停在相应位置, 小车动作,卸料入料盒。

46.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领 域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则 之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之 内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。