1.本发明涉及净油技术领域,特别涉及一种自动收油离心式净油机及其使用方法。

背景技术:

2.离心净油机,它是利用其离心头的高速旋转,使污染程度不同的润滑油中油,水、杂质受到不同的离心力的作用而迅速分离,离心净油机适用于电厂、船舶、大型机械设备润滑油、重柴油和食用菜子油、茶油、花生油等净化处理。申请号为cn202021500133.2的专利公开了一种离心净油机用刮刀上下调节机构,包括支撑板,所述支撑板下方设置有液压杆,且液压杆的下方设置有液压缸,所述支撑板的外侧设置有滑槽,且滑槽的内部设置有滑块,所述滑块的一侧设置有电机,且电机的上方设置有转轴,所述转轴的上方设置有旋转杆,且旋转杆的上方设置有旋转板,所述旋转板的上方设置有防护壳,且旋转板与防护壳表面均贯穿设置有旋转螺栓,所述防护壳一侧设置有固定条,且防护壳与固定条表面均贯穿设置有螺纹轴。该现有技术虽然具备可使刮刀升降的功效,也具备将刮刀360度旋转的功效,但是操作复杂,不能自动收油,且净油不彻底,实用性较低,因此急需一种操作简单的自动收油离心式净油机。

技术实现要素:

3.针对上述技术问题,本发明采用的技术方案为:一种自动收油离心式净油机包括除杂机构、处理机构、传动机构、动力机构、分离机构。

4.所述除杂机构包括上料支架、除杂筒,除杂筒转动安装在上料支架上,上料支架上滑动安装有两组密封筒,两组密封筒设置在除杂筒外围,上料支架固定安装在处理机构的处理架上;所述处理机构包括密封塞、密封环,密封环固定安装在处理架顶部,密封环设置在密封塞外部,密封塞下方固定有转动轴,转动轴与除杂筒同轴心;所述传动机构包括主动锥齿轮、双面齿轮,主动锥齿轮转动安装在处理架上,双面齿轮的锥齿轮与主动锥齿轮啮合,双面齿轮通过齿轮传动驱动密封筒的闭合,处理机构和传动机构之间通过皮带连接;所述动力机构包括连动组、滑动块,连动组滑动安装在处理架上,处理架底板上滑动安装有滑动齿条,转动轴底部转动安装在滑动块上,连动组连接滑动齿条和传动机构的调节组,滑动齿条通过滑动块驱动转动轴的升降;所述分离机构包括分离箱、坡度块,坡度块固定安装在分离箱的第二个箱体内,坡度块利用水油密度不等,实现分层进而净油。

5.进一步的,所述密封筒包括筒壁、驱动杆;筒壁上固定有筒杆,筒杆滑动安装在上料支架上,上料支架与筒杆之间设置有密封弹簧,驱动杆固定安装在筒杆上,筒壁下方设置有导油管,两组驱动杆端部分别固定有从动齿条一、从动齿条二。所述从动齿条二下方设置有接收器,接收器固定安装在处理架上,接收器上设置有限位销,从动齿条二上设置有限位孔,限位销的端部与限位孔配合限制从动齿条二的移动。从动齿条二和从动齿条一控制密封筒的闭合,密封筒闭合,除杂筒转动,油水混合物通过圆孔进入筒壁,通过导油管进入连接管内。

6.进一步的,所述除杂机构还包括上料箱、阀门;上料箱固定安装在上料支架上,上料箱与除杂筒固定连接,阀门设置在上料箱与除杂筒之间,除杂筒上设置有圆孔,密封塞与除杂筒底部密封接触,两组密封筒闭合时与除杂筒同轴心,除杂机构固定安装在处理机构的上方。阀门控制上料箱与除杂筒的流通,使上料箱内的杂质油进入除杂筒,油水混合物通过圆孔进入密封筒,除杂筒内的残渣进入处理机构。

7.进一步的,所述处理机构还包括处理箱、皮带轮,处理箱固定安装在处理架上,处理箱设置在密封筒正下方并与密封环相通,处理箱的端口处设置有残渣箱,两个皮带轮转动安装在处理架中部的隔板上,第一个皮带轮滑动安装在转动轴上,转动轴滑动安装在处理架中部的隔板上,第二个皮带轮固定安装在传动机构的主动轴上,两个皮带轮上转动安装有皮带。密封塞随转动轴下移,皮带接住从除杂筒底部落下的残渣并收集到残渣箱内。

8.进一步的,所述传动机构还包括调节组、长齿轮,主动锥齿轮固定安装在主动轴的顶部,调节组包括大齿轮、调节轴;大齿轮固定安装在调节轴上,处理架上设置有长齿轮架和调节架,长齿轮转动安装在长齿轮架上,调节轴滑动安装在调节架上,大齿轮与调节轴上设置有调节弹簧,双面齿轮转动安装在处理架上的双齿轮架上,连动组控制大齿轮分别与长齿轮和双面齿轮的直齿轮啮合。主动锥齿轮带动双面齿轮转动,大齿轮与双面齿轮的直齿轮啮合时,大齿轮随双面齿轮转动,长齿轮随大齿轮转动。

9.进一步的,所述连动组包括长杆齿条一、长杆齿条二,处理架上设置有滑动销,长杆齿条一和长杆齿条二分别滑动安装在滑动销上,长杆齿条一和长杆齿条二之间设置有中部齿轮,中部齿轮与长杆齿条二和长杆齿条一啮合,长杆齿条一与大齿轮接触,长杆齿条一驱动大齿轮与长齿轮啮合。在中部齿轮的作用下,长杆齿条一与长杆齿条二滑动方向相反,长杆齿条一推动大齿轮与长齿轮啮合,长杆齿条二与滑动齿条接触。

10.进一步的,所述长齿轮还与从动齿条二和从动齿条一啮合,从动齿条一上设置有顶柱,顶柱与动力机构的感应杆接触,感应杆滑动安装在处理架上,感应杆端部固定有固定销,滑动齿条上设置有固定孔,固定销与固定孔接触时限制滑动齿条的移动。顶柱推动感应杆在处理架上滑动,感应杆向外滑动,固定销断开与固定孔的接触,固定销不再限制滑动齿条移动。

11.进一步的,所述动力机构还包括限位架、凸轮;限位架固定安装在处理架中部的隔板上,滑动块滑动安装在限位架上,滑动块上设置有升降齿条,处理架底板上固定有齿轮座,齿轮座上转动安装有连接齿轮,连接齿轮分别与升降齿条和滑动齿条啮合,滑动齿条上设置有摆杆,摆杆与凸轮接触,凸轮固定安装在主动轴底部,凸轮转动安装在处理架底板上,处理架底板上固定有电机,凸轮固定安装在电机的输出轴上。电机带动凸轮转动,主动轴随凸轮转动,凸轮转动时推动滑动齿条与长杆齿条二接触,直至固定销与摆杆接触时,凸轮不在推动滑动齿条滑动。

12.进一步的,所述分离机构还包括连接管、滤纸,两组导油管的端部设置在连接管上方,连接管固定安装在分离箱的第一个箱体上方,滤纸固定安装在分离箱的第一个箱体上,分离箱的第二个箱体上设置有油管和水管,油管设置在分离箱上方,水管的底部设置在分离箱下方,油管端口处设置有油箱,水管端口处设置有水箱。水油混合物导油管进入连接管,再通过滤纸进入分离箱的第一个箱体内,进一步过滤杂质,过滤后的水油混合物进入分离箱的第二个箱体,在坡度块的作用下,油从油管流出进入油箱,水从水管流出进入水箱。

13.进一步的,该自动收油离心式净油机的使用方法具体包括以下步骤:

14.步骤一:将有杂质的水油注入上料箱,启动电机,两组筒壁闭合,密封塞与除杂筒底部接触,两组筒壁闭合与密封环紧密接触,阀门接通上料箱和除杂筒,杂质的水油进入除杂筒;

15.步骤二:转动轴上升时,密封塞与除杂筒底部密切接触,转动轴带动密封塞转动,在摩擦力的作用下,密封塞带动除杂筒转动,水油混合物从圆孔中流出,通过导油管落在连接管上,残渣留在除杂筒内;

16.步骤三:连接管上的水油混合物流入分离箱的第一个箱体,通过滤纸进一步过滤杂质后,进入分离箱的第二个箱体,在坡度块的作用下,利用水油特性分离,油通过油管进入油箱,水通过水管进入水箱;

17.步骤四:净油过程完成后,关闭电机,两组密封筒打开,密封塞下移,残渣通过密封环落入处理箱最后进入残渣箱。

18.本发明与现有技术相比的有益效果是:(1)除杂机构进行初步除杂,巧妙利用机械机构使密封筒的闭合;(2)除杂机构和处理机构均由动力机构提供动力,机构配合巧妙;(3)传动机构连接动力机构,利用连动组使各机构相互作用,互相限制以及驱动,操作方便;(4)分离机构进一步过滤杂质,利用水油特性,分离水油,使净油更彻底;(5)利用机械传动,使各机构间配合紧密,一个电机驱动各机构工作,实用性强。

附图说明

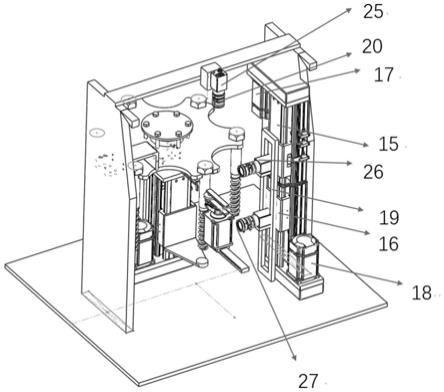

19.图1为本发明整体结构示意图。

20.图2为本发明整体侧面结构示意图。

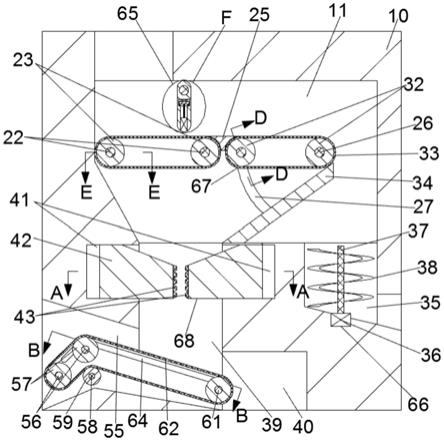

21.图3为本发明除杂机构和处理机构示意图。

22.图4为本发明除杂机构部分示意图。

23.图5为本发明连动组和传动机构部分示意图。

24.图6为本发明调节组示意图。

25.图7为本发明动力机构示意图。

26.图8为本发明分离机构示意图。

具体实施方式

27.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

28.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

29.实施例:如图1、图2、图3、图4、图5、图6、图7、图8所示的一种自动收油离心式净油机包括除杂机构1、处理机构2、传动机构3、动力机构4、分离机构5。

30.如图3所示的除杂机构1,上料箱101固定安装在上料支架102上,上料支架102固定安装在处理架208上,除杂筒104固定安装在上料支架102内部,阀门103设置在上料箱101和除杂筒104之间,阀门103控制上料箱101与除杂筒104的流通,除杂筒104上设置有圆孔

10401,有杂质的水油混合物从上料箱101进入除杂筒104,水油混合物从圆孔10401流出,残渣留在除杂筒104内;两组密封筒105滑动安装在上料支架102上,两组筒壁10501闭合时与除杂筒104同轴心,筒杆10502固定安装在筒壁10501上,筒杆10502滑动安装在上料支架102上,密封弹簧10503滑动安装在筒杆10502上,驱动杆10504固定安装在筒杆10502上,导油管10505固定安装在筒壁10501底部,密封筒105内的水油混合物从导油管10505进入连接管503。

31.如图3所示,两个驱动杆10504上分别固定有从动齿条一106、从动齿条二107,如图4所示,限位销108固定安装在接收器109上,接收器109固定安装在处理架208上,从动齿条一106和从动齿条二107与长齿轮305啮合,接收器109控制限位销108端部与限位孔10701的接触,主动锥齿轮301固定安装在主动轴307顶部,主动轴307转动安装在处理架208上,双齿轮架303固定安装在处理架208上,双面齿轮302转动安装在双齿轮架303上,双面齿轮302的锥齿轮与主动锥齿轮301啮合,如图5所示,大齿轮30401转动安装在调节轴30403上,调节弹簧30402滑动设置在调节轴30403上,调节轴30403滑动安装在调节架30404上,调节架30404固定安装在处理架208上,长齿轮305转动安装在长齿轮架306上,长齿轮架306固定安装在处理架208上,长齿轮305分别与从动齿条二107和从动齿条一106啮合,长杆齿条一40101与大齿轮30401接触,长杆齿条一40101推动大齿轮30401与双面齿轮302上的锥齿轮啮合,大齿轮30401与长齿轮305啮合,主动锥齿轮301带动双面齿轮302转动时,双面齿轮302通过大齿轮30401带动长齿轮305转动,长齿轮305驱动从动齿条二107和从动齿条一106反向移动,从而控制密封筒105的开合;从动齿条一106上设置有顶柱10601,感应杆407滑动安装在处理架208,顶柱10601与感应杆407接触时,推动感应杆407在处理架208上向外滑动。

32.如图5所示的连动组401,长杆齿条一40101滑动安装在滑动销40105上,滑动销40105固定安装在处理架208上,长杆齿条二40102滑动安装在滑动销40105上,长杆齿条一40101的端部与大齿轮30401接触,中部齿轮40103转动安装在齿轮杆40104上,齿轮杆40104固定安装在处理架208上,中部齿轮40103与长杆齿条一40101和长杆齿条二40102啮合,长杆齿条二40102与滑动齿条405接触时,滑动齿条405推动长杆齿条二40102滑动,在中部齿轮40103的作用下,长杆齿条一40101与长杆齿条二40102滑动方向相反,长杆齿条一40101推动主动锥齿轮3010除杂机构1与双面齿轮302上的直齿轮啮合。

33.如图3、图7所示的处理机构2,密封塞201固定安装在转动轴202上,密封环203固定安装在处理架208上,处理箱204固定安装在处理架208的下方,残渣箱205设置在处理箱204的端口处,处理箱204连接密封环203,转动轴202滑动安装在处理架208中部的隔板上,转动轴202上升时,密封塞201与除杂筒104底部密切接触,密封筒105闭合时,密封筒105与密封环203密切接触,转动轴202下降时,除杂筒104内的残渣落入处理箱204内,进入残渣箱205。

34.如图7所示,两个皮带轮206转动安装在处理架208中部的隔板上,第一个皮带轮206滑动安装在转动轴202上,第二个皮带轮206固定安装在主动轴307上,皮带207转动安装在两个皮带轮206上,主动轴307转动时,带动两个皮带轮206转动,第一个皮带轮206带动转动轴202转动,转动轴202带动密封塞201转动,密封塞201与除杂筒104密切接触时,密封塞201带动除杂筒104转动,滑动块402滑动安装在限位架403上,限位架403固定安装在处理架208中部的隔板上,转动轴202底部转动安装在滑动块402上,转动轴202随滑动块402的滑动升降;滑动块402上设置有升降齿条40201,连接齿轮404转动安装在齿轮座409上,齿轮座

409固定安装在处理架208底板上,滑动齿条405滑动安装在处理架208底板上,连接齿轮404分别与升降齿条40201和滑动齿条405啮合,滑动齿条405上设置有摆杆40501、固定孔40502,凸轮406固定安装在主动轴307上,凸轮406固定安装在电机410的输出轴上,电机410固定安装在处理架208底板上,感应杆407端部固定有固定销408,电机410带动凸轮406转动时,凸轮406推动摆杆40501,使滑动齿条405在处理架208底板上滑动,直至滑动齿条405不再移动时,固定销408与固定孔40502接触,限制滑动齿条405的位置,滑动齿条405移动时,通过连接齿轮404驱动升降齿条40201上升,滑动块402上升带动转动轴202上升,转动轴202上升时,带动密封塞201上升,滑动齿条405停止移动时,除杂筒104与密封塞201密切接触。

35.如图8所示的分离机构5,连接管503固定安装在分离箱501第一个箱体的上方,滤纸502固定安装在分离箱501第一个箱体的上方,连接管503内的水油混合物通过滤纸502进一步过滤,坡度块504固定安装在分离箱501第二个箱体的内部,油管505和水管506固定安装在分离箱501第二个箱体的上方,油管505端口处设置有油箱507,水管506端口处设置有水箱508,油管505的分离箱501第一个箱体内的水油混合物进入分离箱501第二个箱体,在坡度块504的作用下,利用水油特性,油通过油管505进入油箱507,水通过水管506进入水箱508。

36.该自动收油离心式净油机的使用方法具体包括以下步骤:

37.步骤一:将有杂质的水油注入上料箱101,启动电机410,两组筒壁10501闭合,密封塞201与除杂筒104底部接触,两组筒壁10501闭合与密封环203紧密接触,阀门103接通上料箱101和除杂筒104,杂质的水油进入除杂筒104;

38.步骤二:转动轴202上升时,密封塞201与除杂筒104底部密切接触,转动轴202带动密封塞201转动,在摩擦力的作用下,密封塞201带动除杂筒104转动,水油混合物从圆孔10401中流出,通过导油管10505落在连接管503上,残渣留在除杂筒104内;

39.步骤三:连接管503上的水油混合物流入分离箱501的第一个箱体,通过滤纸502进一步过滤杂质后,进入分离箱501的第二个箱体,在坡度块504的作用下,利用水油特性分离,油通过油管505进入油箱507,水通过水管506进入水箱508;

40.步骤四:净油过程完成后,关闭电机410,两组密封筒105打开,密封塞201下移,残渣通过密封环203落入处理箱204最后进入残渣箱205。

41.工作原理:将有杂质的水油混合物倒入上料箱101,启动电机410,凸轮406转动,凸轮406推动摆杆40501向长杆齿条二40102端移动,滑动齿条405带动连接齿轮404转动。连接齿轮404与升降齿条40201啮合,使滑动块402在限位架403上滑动上升,滑动块402带动转动轴202上升,密封塞201与除杂筒104底部啮合时,滑动齿条405停止运动,固定销408与固定孔40502接触;滑动齿条405运动过程中,滑动齿条405推动长杆齿条二40102在处理架208上滑动,长杆齿条二40102与中部齿轮40103啮合,带动长杆齿条一40101在处理架208上滑动,长杆齿条一40101推动大齿轮30401与长齿轮305和双面齿轮302的直齿轮啮合,此时调节弹簧30402压缩;凸轮406推动滑动齿条405滑动时,凸轮406带动主动轴307转动,主动轴307带动第二个皮带轮206转动,第二个皮带轮206转动时,通过皮带207带动第一个皮带轮206转动,第一个皮带轮206带动转动轴202转动,转动轴202带动密封塞201转动,密封塞201与除杂筒104密切接触,在摩擦力的作用下,除杂筒104随密封塞201转动。

42.主动轴307转动时,带动主动锥齿轮301转动,主动锥齿轮301带动双面齿轮302转

动,双面齿轮302带动大齿轮30401转动,大齿轮30401带动长齿轮305转动,长齿轮305使从动齿条二107和从动齿条一106反向运动,从动齿条二107和从动齿条一106带动驱动杆10504相向运动,密封弹簧10503压缩,两组筒壁10501闭合,两组密封筒105与密封环203密切接触,此时顶柱10601与感应杆407接触,接收器109控制限位销108与限位孔10701接触,接收器109控制固定销408与固定孔40502接触,然后阀门103开放,有杂质的水油混合物进入除杂筒104,开始净油。

43.通过除杂筒104的旋转,水油混合物从圆孔10401中流出,水油混合物进入密封筒105内,通过导油管10505落在连接管503上,残渣留在除杂筒104内;连接管503上的水油混合物流入分离箱501的第一个箱体,通过滤纸502进一步过滤杂质后,进入分离箱501的第二个箱体,在坡度块504的作用下,利用水油特性分离,油通过油管505进入油箱507,水通过水管506进入水箱508。

44.净油后,关闭电机410,接收器109收到信号,断开限位销108与限位孔10701的接触,也断开固定销408与固定孔40502的接触,密封弹簧10503释放,两个筒壁10501带动从动齿条二107与从动齿条一106相向移动,调节轴30403释放,大齿轮30401推动长杆齿条一40101在处理架208上滑动,在中部齿轮40103的作用下,长杆齿条二40102与长杆齿条一40101相向移动,长杆齿条二40102推动滑动齿条405向凸轮406方向移动,滑动齿条405驱动连接齿轮404反转,连接齿轮404带动升降齿条40201下移,滑动块402随之下移,滑动块402带动转动轴202下移,转动轴202带动密封塞201下移,除杂筒104内的残渣落入处理箱204中,最后进入残渣箱205中,完成整个净油过程。

45.本发明不局限上述具体实施方式,所属技术领域的技术人员从上述构思出发,不经过创造性的劳动,做出的种种变换,均落在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。