1.本发明属于蓄电池技术领域,具体涉及一种便于提升产品制成率的废极板回收使用方法。

背景技术:

2.在蓄电池生产过程中,需要经过涂板、固化、分磨片、包板、铸焊等工序,在这些工序中会因调试设备、取样检测、设备故障、质量检测等问题,导致有一部分极板会产生报废,而这些报废的极板占总极板生产量的1

‑

2%,并对这些报废的极板进行集中收集,作为危险固废变卖出去,而后再将变卖出去的这些报废的极板通过还原或电解的方法制备成铅锭再买回来制成新的极板,这样周而复始地处理废极板,使废极板的利用率较低,且废极板在运输及冶炼过程中会产生较多的运输、加工费用,成本较高,同时冶炼产生的废气、废渣、废水会对环境造成污染。

3.经过检索,中国专利授权公告号cn103184341a,公告日2013年07月03日,公开了将废旧铅膏回收制成超细铅粉的方法及该超细铅粉的应用,文中提出“所述超细铅粉的制备方法先用机械拆解或破碎分选的方法将放电至0v的电池的铅膏分离出来,铅膏被粉碎成易于发生鳌合反应的铅盐,将所述铅盐在有机盐和有机酸的混合溶液中充分反应制成前驱物,将经过离心过滤、干燥和淋洗的前驱物后低温焙烧,制备得超细的以pbo 及pb为主要成分的铅粉”,此现有技术只是针对废旧铅膏进行了回收再利用处理,并未对废极板的板栅进行回收处理,此现有技术依然存在废极板的利用率较低,成本高的问题。

4.经过检索,中国专利授权公告号cn102569939b,公告日2015年03月18日,公开了蓄电池报废极板活性物质的回收方法,文中提出“它包括以下步骤 :1)先将报废的铅酸蓄电池极板用纯水浸泡;2)将浸泡后的极板的活性物质在湿的状态下敲下;3)再将敲下的活性物质放入研磨机,加入纯水后进行研磨,使活性物质研磨成浆状;4)研磨好后将浆状的活性物质排出研磨机,在纯水中过筛,使可能混入的板栅断盘条筛滤出来,筛滤后的活性物质再用纯水浸泡待用”,此现有技术也只是对铅粉进行了回收处理,并未提及废极板的板栅的回收处理。

5.综上所述,现阶段废极板的回收处理,只针对废铅膏制成铅粉进行回收利用,对于废板栅还是处于变卖再买回阶段,利用率较低,成本较高,同时冶炼产生的废气、废渣、废水还会对环境造成污染的情况。为此,需要一种新的技术方案来解决上述技术问题。

技术实现要素:

6.本发明的目的在于提供一种便于提升产品制成率的废极板回收使用方法,以解决上述背景技术中提出的现阶段废极板的回收处理,利用率较低,成本较高,还会对环境造成污染的问题。

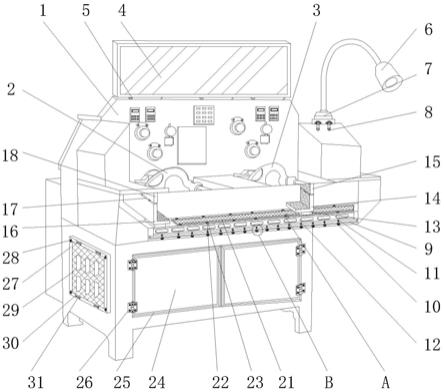

7.为实现上述目的,本发明提供如下技术方案:一种便于提升产品制成率的废极板回收使用方法,其特征在于,所述使用方法的具体步骤如下:

步骤1、先收集涂板工序中的废极板,对废极板先在60

‑

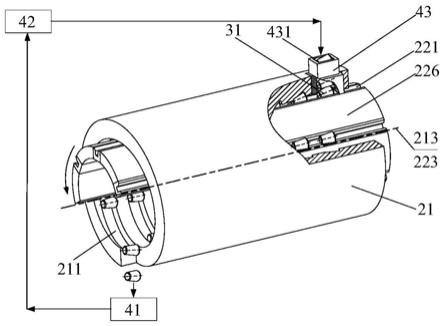

85℃下进行烘干后分离,使其水分含量控制在0.5%以下,再收集固化、磨片、包板、铸焊工序中的废极板,并对废极板进行烘干,再将烘干后废极板平铺在膏栅分离机上,通过破碎机对废极板进行碾压、震动、敲打分离出废铅膏和废板栅;步骤2、将步骤1分离的废铅膏先进行初步研磨,再经过过筛分选出配方中短纤维,进行报废处理,并收集粗铅粉,而后对收集的粗铅粉进行精磨,并通过风选的方式对铅粉进行选择,筛选出粒径<10μm的铅粉进行收集用作回用铅粉,最后进行密封保存;步骤3、将回用铅粉进行回收使用到和膏、固化、磨片、包板和铸焊工序,其中,在和膏工序中是将回用铅粉按照铅粉重量的0.1

‑

3%添加到按照加入回用铅粉重量10%的纯水中,并送入和膏工序中进行回收使用,其他工序按照正常的使用流程进行回收使用;步骤4、将步骤1分离的废板栅先进行称重,使单个重量控制在15

‑

30kg/个,再添加到矩形模具中,而后通过液压机压制成废板栅块;步骤5、将按照重量的1

‑

5%废板栅块搭配含有多种微量元素的合金,送入铸板工序中,使之形成正极板和负极板。

8.与现有技术相比,本发明的有益效果是:1.本发明通过破碎机分离出废铅膏和废板栅,使废铅膏和废板栅得以分开回收处理,有效地提高了废极板的回收率,其中废铅膏利用研磨、过筛和精磨回收得到铅粉再使用到生产电池工序中,有效提高了废铅膏的利用率,而废板栅利用液压机回收得到废板栅块,通过铸板工序制成正、负极板,使废极板无需变卖就能全部回收使用,有效地提高了蓄电池的制成率,同时又降低了蓄电池的生产成本,避免了因废极板回炉冶炼产生的废气、废渣、废水而影响环境的问题。

9.2.本发明通过对废极板中的废铅膏和废板栅进行回收使用,在提高废极板的利用率的,同时也克服了废极板变卖产生的运输、加工的费用,使蓄电池的生产力得到了大幅度的提升,具备了推广效应。

具体实施方式

10.以下实施例用来进一步说明本发明的内容,并不限制本发明的应用。

11.对比例1:在和膏、固化、磨片、包板和铸焊工序中不添加使用回用铅粉,此时电池的制成率为91.4%,在制备电池工程中会产生的大量废极板则变卖出去,而后再将变卖出去的废极板通过还原或电解的方法制备成铅锭再买回来制成新的极板,利用率88.5%,且废极板在运输及冶炼过程中会产生较多的运输、加工费用,成本较高,同时冶炼产生的废气、废渣、废水还会对环境造成污染。

12.实施例1:先收集在涂板工序中产生的废极板,而后将废极板在60

‑

85℃的温度下进行烘干,使废极板的水分含量控制在0.5%以下,再对固化、磨片、包板、铸焊工序的废极板进行收集,并对收集的废极板进行烘干处理,同时对正、负废极板进行区分,可以有效防止废极板中的配方混淆影响回用效果,而后将收集的正、负废极板应分别进行回收处理,处理的过程是相同,再将收集烘干后的废极板平铺在膏栅分离机上,通过破碎机对废极板进行碾压、震动、

敲打分离出废铅膏和废板栅;将分离的废铅膏先进行初步研磨,使之磨成粗铅粉,再经过过筛分选出配方中短纤维,并对短纤维进行报废处理,同时对粗铅粉进行收集,而后将收集的粗铅粉再经过研磨设备进行精磨,并通过风选的方式对铅粉进行选择,筛选出粒径<10μm的铅粉,粒径是通过调整风压来控制的,而后将不符合粒径要求的铅粉继续返回研磨设备中进行反复研磨直至粒径<10μm,而后将筛选出来的精磨铅粉作回用铅粉进行密封保存;由于回用铅粉在极板制备时已添加上极板所需配方,故后续在分离筛选过程中除了筛出短纤维,其他极板所需配方均保留在极板中,又由于短纤维在极板中的作用是为了增加强度,故回用铅粉的添加比例会较少,根据实际产生回用铅粉的量,在和膏工序回用铅粉按照铅粉重量的0.1%来进行添加至按照加入回用铅粉重量10%的量纯水中进行回收使用,而在固化、磨片、包板、铸焊工序则按照正常的使用流程进行回收使用,值得注意的是正极板回用铅粉只能添加到正极活性物质中,负极板回用铅粉只能添加到负极活性物质中,此时废铅膏的利用率可达95.8%,使得电池的制成率可达98.6%,同时又保证了电池的质量。

13.实施例2:本实施例的废铅膏回收回用铅粉的方法与实施例1一致,只是回用铅粉的使用量不一致,即根据实际产生回用铅粉的量,在和膏工序回用铅粉按照铅粉重量的1.5%来进行添加至按照加入回用铅粉重量10%的量纯水中进行回收使用,而在固化、磨片、包板、铸焊工序则按照正常的使用流程进行回收使用,此时废铅膏的利用率可达96.4%,使得电池的制成率可达98.8%,同时又保证了电池的质量。

14.实施例3:本实施例的废铅膏回收回用铅粉的方法与实施例1一致,只是回用铅粉的使用量不一致,即根据实际产生回用铅粉的量,在和膏工序回用铅粉按照铅粉重量的3%来进行添加至按照加入回用铅粉重量10%的量纯水中进行回收使用,而在固化、磨片、包板、铸焊工序则按照正常的使用流程进行回收使用,此时废铅膏的利用率可达97.6%,使得电池的制成率可达99.2%,同时又保证了电池的质量。

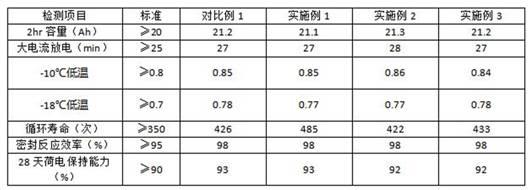

15.以下是对比例1与实施例1

‑

3的电池质量检测表:。

16.由上表数据可看出,添加精磨铅粉后对蓄电池的性能没有产生影响,由此可知,废铅膏的回收使用会有效地节约资源的浪费,有效提高蓄电池的制成率,降低了蓄电池的生产成本。

17.对比例2:在铸板工序中不添加废板栅块,此时铅合金中微量元素含量保持在工艺标准范围

内,在制备电池工程中会产生的大量废极板则变卖出去,而后再将变卖出去的废极板通过还原或电解的方法制备成铅锭再买回来制成新的极板,利用率88.5%,且废极板在运输及冶炼过程中会产生较多的运输、加工费用,成本较高,同时冶炼产生的废气、废渣、废水还会对环境造成污染。

18.实施例4:将分离的废板栅进行称重,称得废板栅单个的重量控制在15

‑

30kg/个,而后添加到矩形模具中,再利用液压机将废板栅压制成废板栅块;由于废板栅在加工以及二次熔化过程中会损失一部分合金中的微量元素,为了保证添加废板栅后铸板合金中的成分符合工艺要求,故在配制铸板合金时会添加按照重量比1%的废板栅块搭配工艺标准基础上4

‑

8%微量元素的合金,其中微量元素主要为钙、锡和铝,使其形成正极板和负极板,值得注意的是正极板废板栅块只能添加到正极铸板合金中,负极板废板栅块只能添加到负极铸板合金中,此时废板栅的利用率可达94.6%,铸板炉中铅合金微量元素含量仍在工艺标准范围内。

19.实施例5:本实施例的废板栅回收废板栅块的方法与实施例4一致,只是废板栅块的添加比例不一致,即在配制铸板合金时会添加按照重量比3%的废板栅块搭配工艺标准基础上4

‑

8%微量元素的合金,其中微量元素主要为钙、锡和铝,使其形成正极板和负极板,值得注意的是正极板废板栅块只能添加到正极铸板合金中,负极板废板栅块只能添加到负极铸板合金中,此时废板栅的利用率可达95.8%,铸板炉中铅合金微量元素含量仍在工艺标准范围内。

20.实施例6:本实施例的废板栅回收废板栅块的方法与实施例4一致,只是废板栅块的添加比例不一致,即在配制铸板合金时会添加按照重量比5%的废板栅块搭配工艺标准基础上4

‑

8%微量元素的合金,其中微量元素主要为钙、锡和铝,使其形成正极板和负极板,值得注意的是正极板废板栅块只能添加到正极铸板合金中,负极板废板栅块只能添加到负极铸板合金中,此时废板栅的利用率可达96.2%,铸板炉中铅合金微量元素含量仍在工艺标准范围内。

21.以下是对比例2与实施例4

‑

6的铅合金中微量元素含量对照表:。

22.由上表数据可看出,添加废板栅块的铅合金搭配提升微量元素含量的铅合金使用,依旧可保持铸板炉中铅合金微量元素含量在工艺标准范围内,由此可知,废板栅的回收使用也会有效地节约资源的浪费,有效提高蓄电池的制成率,降低了蓄电池的生产成本,从而避免了因废极板回炉冶炼产生的废气、废渣、废水而影响环境的问题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。