1.本发明属于电化学与新能源材料制备领域,涉及一种富氮生物油基多孔炭及其制备方法和应用。

背景技术:

2.氧还原反应(orr)是燃料电池、金属

‑

空气电池等绿色能源转换装中阴极的主要反应,其缓慢的动力学过程致使整体效率低下,必须使用阴极催化剂改善这个问题。目前商业常用的铂碳(pt/c)催化剂具有最优催化活性,但贵金属类催化剂存在成本高、资源稀缺、稳定性差、抗甲醇毒性差等问题,其大规模推广使用仍然面临困境。氮掺杂多孔炭表现出优异的orr催化活性和高于pt/c催化剂的稳定性和抗甲醇毒性,被认为是最具发展前景的非金属催化剂之一。

3.生物质是自然界中唯一的可再生碳源,其来源广泛、成本低廉、绿色环保,常被用作碳材料的原料。氮掺杂和造孔是高温热解制炭的常用改性方法,通常需要外加氮源,工艺较复杂。而所得氮掺杂多孔炭的孔径分布不集中、结构不规整,影响了最终电化学催化性能。生物油是生物质热化学转化过程中的主要产物,其中碳、氧含量高,灰分少,并且富含芳香族产物,极易缩聚碳化。此外,生物油的液态性质使其比固体原料更适用于模板法,从而得到孔结构更加规整的多孔炭。

技术实现要素:

4.本发明所要解决的技术问题是:针对现有技术中氮掺杂多孔炭存在的孔径分布不集中、结构不规整,电化学催化性能不佳等技术问题”提供了一种富氮生物油基多孔炭及其制备方法,该方法使用生物质与含氮原料共热解所得富氮生物油为碳、氮前驱体,无需外加氮源,简化了制备过程。所得多孔炭的孔结构规整、孔径集中,石墨化程度高,且表面富含氮、氧官能团。可以在电化学催化氧还原反应方面广泛应用。

5.为解决上述技术问题,本发明提供的技术方案是:一种富氮生物油基多孔炭,其特征在于以生物质和含氮化合物共热解所得富氮生物油为前驱体,以金属盐为模板剂,通过一步炭化制备多孔炭。

6.进一步的,一种富氮生物油基多孔炭的制备方法,包括如下步骤:

7.(1)富氮生物油的制备:将生物质和含氮原料混合均匀,在惰性气体氛围下共热解得到富氮生物油;

8.(2)富氮生物油与模板剂混合:取步骤(1)中的富氮生物油,加入模板剂和无水乙醇后,在加热条件下搅拌均匀,待冷却至室温后得到富氮生物油与模板剂混合物;

9.(3)富氮生物油基多孔炭的制备:在惰性气体氛围下热解步骤(2)的混合物,待升温后保持恒温,反应结束后自然冷却至室温,得到炭化产物;

10.(4)对步骤(3)中的炭化产物进行酸洗处理,随后使用去离子水洗涤至中性,经过滤和干燥后得到最终产物。

11.进一步的,所述步骤(1)中的生物质为松木、稻壳、椰壳、核桃壳、花生壳、秸秆、甘蔗渣中的至少一种,含氮原料为废弃尼龙(聚酰胺)、尿素、三聚氰胺中的至少一种。

12.进一步的,所述步骤(1)中生物质与含氮原料质量比为0.5:1

‑

2:1。

13.进一步的,所述步骤(1)热解条件为:升温速率为1

‑

50℃/min,热解温度为500

‑

800℃,保温时间为1

‑

3h,气体流速为10

‑

500ml/min。

14.进一步的,所述步骤(2)中模板剂为氯化锌、乙酸镁、氢氧化镁、氯化钾、氯化钠、碳酸钾中的至少一种。

15.进一步的,所述步骤(2)中富氮生物油与模板剂质量比为1:2

‑

1:5。

16.进一步的,所述步骤(3)炭化条件为:升温速率为1

‑

20℃/min,升温至500

‑

1000℃并保持恒温,保温时间为1

‑

3h,气体流速为10

‑

500ml/min。

17.进一步的,所述步骤(4)的酸洗条件为:使用0.1

‑

3mol/l稀盐酸溶液,洗涤时间为1

‑

12h,酸洗温度为25

‑

60℃。

18.与现有技术相比,本发明的有益效果:

19.1.生物质与含氮原料共热解过程中存在协同效应,含氮化合物可促使羰基类产物向含氮杂环产物转化,相比生物质单独热解,共热解液体产物中的氮含量由0.8

‑

2.1%增加至8.5

‑

12.7%,即可得到低灰分、高碳含量、富含芳香族化合物的富氮生物油,在制炭过程中可直接作为碳、氮前驱体,而无需外加氮源。

20.2.富氮生物油呈液态,易与金属盐模板剂均匀混合,从而得到具备孔结构规整有序的多孔炭,比固态生物质更适用于模板法。

21.3.本方法使用的氯化锌、乙酸镁、氢氧化镁、氯化钾、氯化钠、碳酸钾等均为廉价金属盐模板剂,经热解和酸洗脱除后,可使炭化产物中产生孔径集中、分布均匀、以介孔为主的多级孔结构。

22.4.利用本方法制作的富氮生物油基多孔炭,比表面积可达343.26

‑

1039.84m2/g,孔容达0.16

‑

1.24cm3/g,氮含量为2.50

‑

4.82wt%,其中吡啶型氮和石墨型氮的总相对含量为30

‑

56%,利于产生催化活性位点。作为氧还原反应的电催化剂,该富氮生物油基多孔炭呈现出良好的催化活性、高稳定性和抗甲醇毒性。

附图说明

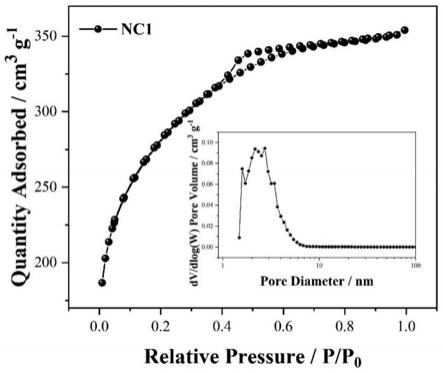

23.图1是实施例1制备催化剂的氮气吸脱附曲线及孔径分布图。

24.图2是实施例1制备催化剂的x光电子能谱图。

25.图3是实施例1制备催化剂的拉曼光谱图。

26.图4是实施例1制备催化剂在氧气饱和的0.1mol/l koh溶液中的线性伏安曲线。

具体实施方式

27.为了更清楚地说明本发明的技术方案,下面结合实施例及附图对本发明中进行进一步详细的叙述,但本发明的实施方式不限于此。对未注明的参数工艺,可按照常规技术进行。

28.实施例1

29.一种富氮生物油基多孔炭的制备方法,包括如下步骤:

30.1)富氮生物油的制备:称取150g干燥松木成型颗粒和150g聚酰胺,混合均匀后在氮气氛围下进行热解,升温速率为10℃/min,热解温度为600℃,保温1h,氮气流速为500ml/min,得到富氮生物油,记为a1。

31.2)富氮生物油与模板剂混合物的制备:称取10g a1和10g氯化锌,向其中加入乙醇后,在85℃下搅拌均匀,冷却至室温后得到富氮生物油与模板剂的混合物,记为b1。

32.3)富氮生物油基多孔炭的制备:称取8g b1,在氩气氛围中进行热解,升温速率10℃/min,热解温度为800℃,保温2h,氮气流速为100ml/min。待反应结束后冷却至室温,取出炭化产物。在研钵中将产物研磨至粉末状,使用2mol/l盐酸溶液在常温下酸洗12h,随后对酸洗溶液进行抽滤,并用去离子水将产物洗涤至中性。最后,在105℃烘箱中干燥12h得到用于催化氧还原反应的富氮生物油基多孔炭,记为nc1。

33.电化学测试条件如下:在0.1mol/l koh溶液中,采用三电极体系进行电化学测试,其中工作电极为玻碳电极(直径3mm)或旋转环盘电极(直径5.61mm),对电极为铂丝电极,参比电极为ag/agcl电极。将催化剂与水、无水乙醇和溶液混合,制成均匀的悬浊液。将一定量悬浊液滴加到玻碳电极或旋转圆盘电极表面,静置干燥后得到待测试工作电极。采用循环伏安法(cv)和线性伏安扫描法(lsv)考察各实施例所述催化剂的氧还原反应催化性能。

34.如图4所示,cv和lsv的测试结果证明nc1具有对氧还原反应的催化性能,在0.1mol/l koh溶液中的lsv测试中,nc1的起始电位和半波电位分别为0.044v和

‑

0.158v,与商业pt/c催化剂相当(起始电位和半波电位分别为0.048v和

‑

0.148v)。通过氮气吸脱附测试分析,结果如图1所示,nc1中存在发达的孔隙,以微孔和小尺寸介孔为主,测得比表面积为920.58m2/g,孔容为0.58cm3/g,元素分析与x射线光电子能谱分析结果如2所示,可知nc1中氮含量为3.68wt%,氮官能团中石墨型与吡啶型氮的总含量为56%,nc1表面还有丰富的氧官能团。通过拉曼光谱分析,结果如图3可知nc1由无定型碳和石墨结构组成,石墨化程度较高。作为orr催化剂,nc1结构中丰富的微孔有利于暴露更多活性位点,介孔有助于反应物质的传输与扩散。其表面石墨型氮和吡啶型氮官能团有助于多孔炭表面产生orr催化活性位点,而氧官能团增强了催化剂表面亲水性,使电解液更充分地浸润催化剂表面。另外,其石墨化结构增强了本身导电性。

35.实施例2

36.一种富氮生物油基多孔炭的制备方法,包括如下步骤:

37.1)富氮生物油的制备:称取150g干燥松木颗粒和150g尿素,混合均匀后在氮气氛围下进行热解,升温速率为1℃/min,热解温度为500℃,保温3h,氮气流速为10ml/min,得到富氮生物油,记为a2。

38.2)富氮生物油与模板剂混合物的制备:称取10g a2和20g氢氧化镁,向其中加入乙醇后,在85℃下搅拌均匀,冷却至室温后得到富氮生物油与模板剂的混合物,记为b2。

39.3)富氮生物油基多孔炭的制备:称取8g b2,在氩气氛围中进行热解,升温速率1℃/min,热解温度为500℃,保温3h,氮气流速为10ml/min。待反应结束后冷却至室温,取出炭化产物。在研钵中将产物研磨至粉末状,使用3mol/l盐酸溶液在60℃下酸洗6h,随后对酸洗溶液进行抽滤,并用去离子水将产物洗涤至中性。最后,在105℃烘箱中干燥12h得到用于催化氧还原反应的富氮生物油基多孔炭,记为nc2。

40.cv和lsv的测试结果证明nc2具有对氧还原反应的催化性能,在0.1mol/lkoh溶液中的lsv测试中,nc2的起始电位和半波电位分别为0.035v和

‑

0.160v。nc3中存在发达的孔隙,以介孔为主,兼有少量微孔,测得比表面积为573.99m2/g,孔容为0.39cm3/g。nc2中氮含量为4.82wt%,氮官能团中石墨型与吡啶型氮的总含量为30%。通过拉曼光谱分析可知nc2主要由无定型碳和少量石墨化结构组成。

41.实施例3

42.一种富氮生物油基多孔炭的制备方法,包括如下步骤:

43.1)富氮生物油的制备:称取300g干燥花生壳和150g三聚氰胺,混合均匀后在氮气氛围下进行热解,升温速率为50℃/min,热解温度为800℃,保温2h,氮气流速为200ml/min,得到富氮生物油,记为a3。

44.2)富氮生物油与模板剂混合物的制备:称取10g a3和5g乙酸镁,向其中加入乙醇后,在85℃下搅拌均匀,冷却至室温后得到富氮生物油与模板剂的混合物,记为b3。

45.3)富氮生物油基多孔炭的制备:称取8g b3,在氩气氛围中进行热解,升温速率20℃/min,热解温度为1000℃,保温1h,氮气流速为200ml/min。待反应结束后冷却至室温,取出炭化产物。在研钵中将产物研磨至粉末状,使用0.1mol/l盐酸溶液在60℃下酸洗12h,随后对酸洗溶液进行抽滤,并用去离子水将产物洗涤至中性。最后,在105℃烘箱中干燥12h得到用于催化氧还原反应的富氮生物油基多孔炭,记为nc3。

46.cv和lsv的测试结果证明nc3具有对氧还原反应的催化性能,在0.1mol/lkoh溶液中的lsv测试中,nc3的起始电位和半波电位分别为0.021v和

‑

0.166v。nc3中存在发达的孔隙,以介孔为主,兼有少量微孔,测得比表面积为1066.81m2/g,孔容为0.72cm3/g。nc3中氮含量为3.11wt%,氮官能团中石墨型与吡啶型氮的总含量为52%。通过拉曼光谱分析可知nc3主要由无定型碳和石墨化结构组成,石墨化程度较高。

47.实施例4

48.一种富氮生物油基多孔炭的制备方法,包括如下步骤:

49.1)富氮生物油的制备:称取150g干燥秸秆和300g尿素,混合均匀后在氮气氛围下进行热解,升温速率为50℃/min,热解温度为800℃,保温2h,氮气流速为200ml/min,得到富氮生物油,记为a4。

50.2)富氮生物油与模板剂混合物的制备:称取10g a4和10g乙酸镁,向其中加入乙醇后,在85℃下搅拌均匀,冷却至室温后得到富氮生物油与模板剂的混合物,记为b4。

51.3)富氮生物油基多孔炭的制备:称取8g b4,在氩气氛围中进行热解,升温速率10℃/min,热解温度为800℃,保温2h,氮气流速为100ml/min。待反应结束后冷却至室温,取出炭化产物。在研钵中将产物研磨至粉末状,使用2mol/l盐酸溶液在60℃下酸洗12h,随后对酸洗溶液进行抽滤,并用去离子水将产物洗涤至中性。最后,在105℃烘箱中干燥12h得到用于催化氧还原反应的富氮生物油基多孔炭,记为nc4。

52.cv和lsv的测试结果证明nc4具有对氧还原反应的催化性能,在0.1mol/lkoh溶液中的lsv测试中,nc4的起始电位和半波电位分别为0.018v和

‑

0.160v。nc4中存在发达的孔隙,以介孔为主,兼有少量微孔,测得比表面积为1039.84m2/g,孔容为1.24cm3/g。nc4中氮含量为2.5wt%,氮官能团中石墨型与吡啶型氮的总含量为48%。通过拉曼光谱分析可知nc4主要由无定型碳和石墨化结构组成,石墨化程度较高。

53.实施例5

54.一种富氮生物油基多孔炭的制备方法,包括如下步骤:

55.1)富氮生物油的制备:称取150g干燥核桃壳和150g尿素,混合均匀后在氮气氛围下进行热解,升温速率为50℃/min,热解温度为800℃,保温2h,氮气流速为200ml/min,得到富氮生物油,记为a5。

56.2)富氮生物油与模板剂混合物的制备:称取10g a5和15g碳酸镁,向其中加入乙醇后,在85℃下搅拌均匀,冷却至室温后得到富氮生物油与模板剂的混合物,记为b5。

57.3)富氮生物油基多孔炭的制备:称取8g b5,在氩气氛围中进行热解,升温速率10℃/min,热解温度为900℃,保温2h,氮气流速为500ml/min。待反应结束后冷却至室温,取出炭化产物。在研钵中将产物研磨至粉末状,使用2mol/l盐酸溶液在60℃下酸洗12h,随后对酸洗溶液进行抽滤,并用去离子水将产物洗涤至中性。最后,在105℃烘箱中干燥12h得到用于催化氧还原反应的富氮生物油基多孔炭,记为nc5。

58.cv和lsv的测试结果证明nc5具有对氧还原反应的催化性能,在0.1mol/lkoh溶液中的lsv测试中,nc5的起始电位和半波电位分别为

‑

0.011v和

‑

0.172v。nc5中存在发达的孔隙,以介孔为主,兼有少量微孔,测得比表面积为562.36m2/g,孔容为0.31cm3/g。nc5中氮含量为3.39wt%,氮官能团中石墨型与吡啶型氮的总含量为42%。通过拉曼光谱分析可知nc5主要由无定型碳和石墨化结构组成,石墨化程度较高。

59.实施例6

60.一种富氮生物油基多孔炭的制备方法,包括如下步骤:

61.1)富氮生物油的制备:称取150g干燥稻壳和150g聚酰胺,混合均匀后在氮气氛围下进行热解,升温速率为10℃/min,热解温度为600℃,保温2h,氮气流速为200ml/min,得到富氮生物油,记为a6。

62.2)富氮生物油与模板剂混合物的制备:称取10g a6和40g氯化钾,向其中加入乙醇后,在85℃下搅拌均匀,冷却至室温后得到富氮生物油与模板剂的混合物,记为b6。

63.3)富氮生物油基多孔炭的制备:称取8g b6,在氩气氛围中进行热解,升温速率10℃/min,热解温度为800℃,保温2h,氮气流速为100ml/min。待反应结束后冷却至室温,取出炭化产物。在研钵中将产物研磨至粉末状,使用2mol/l盐酸溶液在60℃下酸洗12h,随后对酸洗溶液进行抽滤,并用去离子水将产物洗涤至中性。最后,在105℃烘箱中干燥12h得到用于催化氧还原反应的富氮生物油基多孔炭,记为nc6。

64.cv和lsv的测试结果证明nc6具有对氧还原反应的催化性能,在0.1mol/lkoh溶液中的lsv测试中,nc6的起始电位和半波电位分别为

‑

0.058v和

‑

0.181v。nc6中存在发达的孔隙,以微孔为主,兼有少部分介孔,测得比表面积为343.26m2/g,孔容为0.22cm3/g。nc6中氮含量为3.07wt%,氮官能团中石墨型与吡啶型氮的总含量为42%。通过拉曼光谱分析可知nc5主要由无定型碳和石墨化结构组成,石墨化程度较高。

65.实施例7一种富氮生物油基多孔炭的制备方法与现有技术的对比

[0066][0067][0068]

与本发明相比,对比表中专利1和2采用相似的碳前驱体焦油,但未提及焦油制备方式,也未掺氮,应用方向也不同;专利3采用一般固体碳源、尿素氮源(与本发明相似),但造孔方式为传统co2活化,比表面积低、孔结构不同;专利4和5均为掺氮多孔炭的制备及与本发明相同的氧还原催化应用、炭的理化性质及催化性能与本发明我们相近,然而制备方法有两点不同,一是碳源采用了自身含氮的生物质,二是用碱活化,我们的方法原料适应性更强,采用的模板剂可回收利用,对环境更加友好。

[0069]

上述的对实施例的描述是为了便于该技术领域的普通技术人员对本发明的理解和使用。熟悉本领域技术的人员显然可以对这些实施例做出各种修改,并把在此说明的一般原理应用于其他实验中而不必经过创造性的劳动。因此,本发明不限于上述实施例,在不脱离本发明精神和范围的前提下所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。