1.本发明涉及燃料电池技术领域,特别涉及一种固体氧化物燃料电池连接体涂层及其制备方法。

背景技术:

2.随着科学技术的发展,数据中心、通讯基站、智能家居、办公自动化和大型商业中心极大地改善了人们的生活和工作方式。人们在享受这些便利的同时也带来了潜在的安全隐患,那就是稳定绿色供电问题。目前我国的电力供给主要以网络化集中供电方式为主,这种供电方式极易受到地震、雪灾、台风和雷暴天气等自然灾害和战争等人为因素的破坏,危机国家安全。在数据中心、通讯基站和大型商业中心等领域,人们普遍采用不间断电源或柴油机作为备用电源来规避上述风险。但不间断电源普遍存在成本高、占用面积大和应急供电时间短等一系列问题。传统的柴油发电机存在噪声大和不能及时供电等问题。在智能家居和办公室等领域大部分都还没有应急供电装置。目前急需一种绿色低成本的新能源技术突破上述困境。

3.固体氧化物燃料电池(固体氧化物燃料电池)是一种将燃料中的化学能直接转化为电能的绿色发电装置,具有能量转化效率高、使用燃料范围广、成本和运营低廉、安装方便灵活、环境友好和可以全天候分布式发电等一系列优点。能够很好地契合上述领域的实际需求。理论上讲固体氧化物燃料电池的工作温度高达700

‑

800℃,可以直接使用生物乙醇、沼泽气、天然气和煤层气等廉价的碳氢燃料进行发电。然而目前采用的电堆连接体多为430l和crofer 22apu等材料,在高温下极易受到co2、h2o和硫化物(碳氢燃料气体杂质)的腐蚀。腐蚀涂层会增加连接体/固体氧化物燃料电池阳极的界面电阻,从而导致电堆内阻的增加。除此之外脱落的腐蚀残渣包含cr等元素,会导致阳极涂层部分中毒和失活,导致电堆性能衰减。

技术实现要素:

4.本发明的主要目的在于提供一种固体氧化物燃料电池连接体涂层及其制备方法,解决现有的固体氧化物燃料电池连接体涂层无法抗腐蚀、增加电堆内阻、腐蚀残渣会对阳极涂层造成破坏以及会形成裂解碳沉积等缺点。

5.为实现上述目的,本发明采取的技术方案为:一种固体氧化物燃料电池连接体涂层,所述固体氧化物燃料电池连接体涂层的化学式为(ti4o7)1‑

x

m

x

,其中m为ceo2、zro2、al2o3、mgo和moo2中的一种或一种以上的组合,x=0

‑

0.5。

6.优选地,所述固体氧化物燃料电池连接体涂层厚度为0.1

‑

50微米。

7.优选地,所述固体氧化物燃料电池连接体涂层位于连接体的阳极侧。

8.优选地,所述一种固体氧化物燃料电池连接体涂层的制备方法为:

9.步骤一:将连接体固定于等离子喷涂系统的样品台上,并将其原位加热至400

‑

500℃;

10.步骤二:将涂层前驱体加入到上述等离子喷涂系统的料杯中;

11.步骤三:将ar气充入上述等离子喷涂系统内,控制ar气体流量为1500

‑

2500升/小时;

12.步骤四:调整上述等离子喷涂系统,使上述等离子喷涂系统的喷嘴与连接体之间的距离为80

‑

120毫米,喷嘴喷涂角度为90度;

13.步骤五:打开上述等离子喷涂系统,将上述涂层前驱体喷涂至连接体阳极侧的表面,得到上述固体氧化物燃料电池连接体涂层。

14.优选地,所述前驱体组分为ti4o7与m的混合粉体,其中m为ceo2、zro2、al2o3、mgo和moo2中的一种或一种以上的组合。前驱体的组分可以书写成(ti4o7)1‑

x

m

x

,其中x=0

‑

0.5。

15.优选地,所述连接体在喷涂(ti4o7)1‑

x

m

x

涂层前的预处理方法为:

16.步骤一:将连接体放入盛有丙酮的超声波清洗皿中,并确保丙酮没过连接体;

17.步骤二:将上述清洗皿置于超声波清洗仪中进行超声清洗,其中清洗时间为5

‑

8分钟;

18.步骤三:将连接体取出,用去离子水冲洗干净,并用氮气将其表面吹干;

19.步骤四:将连接体置于盛有无水乙醇的超声波清洗皿中,并确保无水乙醇没过连接体;

20.步骤五:将上述盛有连接体和无水乙醇的清洗皿置于超声波清洗仪中进行清洗,清洗时间为4

‑

6分钟;

21.步骤六:取出连接体,用氮气吹干其表面,待用。

22.优选地,所述连接体材料为430l和crofer 22apu中的一种。

23.本发明具有如下有益效果:

24.本发明制备的一种固体氧化物燃料电池连接体涂层能够有效避免燃料气及其产物(h2o和co2)在高温下对连接体的腐蚀。尤其是ti4o7组分,具有非常优异的耐酸碱腐蚀的能力。

25.本发明制备的一种固体氧化物燃料电池连接体涂层能够有效避免连接体/阳极界面电阻的增加,从而使电堆保持较低的内阻。首先涂层的耐腐蚀性避免了连接体/阳极界面低电子电导腐蚀层的产生,其次涂层中ti4o7相具有非常优异的电子电导。

26.本发明制备的一种固体氧化物燃料电池连接体涂层能够有效抑制连接体对固体氧化物燃料电池阳极的毒化,并能够有效避免连接体的腐蚀,防止了原本腐蚀残渣对阳极的破坏。

27.本发明制备的一种固体氧化物燃料电池连接体涂层能够有效避免连接体表面碳的沉积。涂层中的m相能够催化碳氢燃料气体形成的裂解碳的氧化,从而避免裂解碳在连接体表面的沉积。

28.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

29.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附

图。

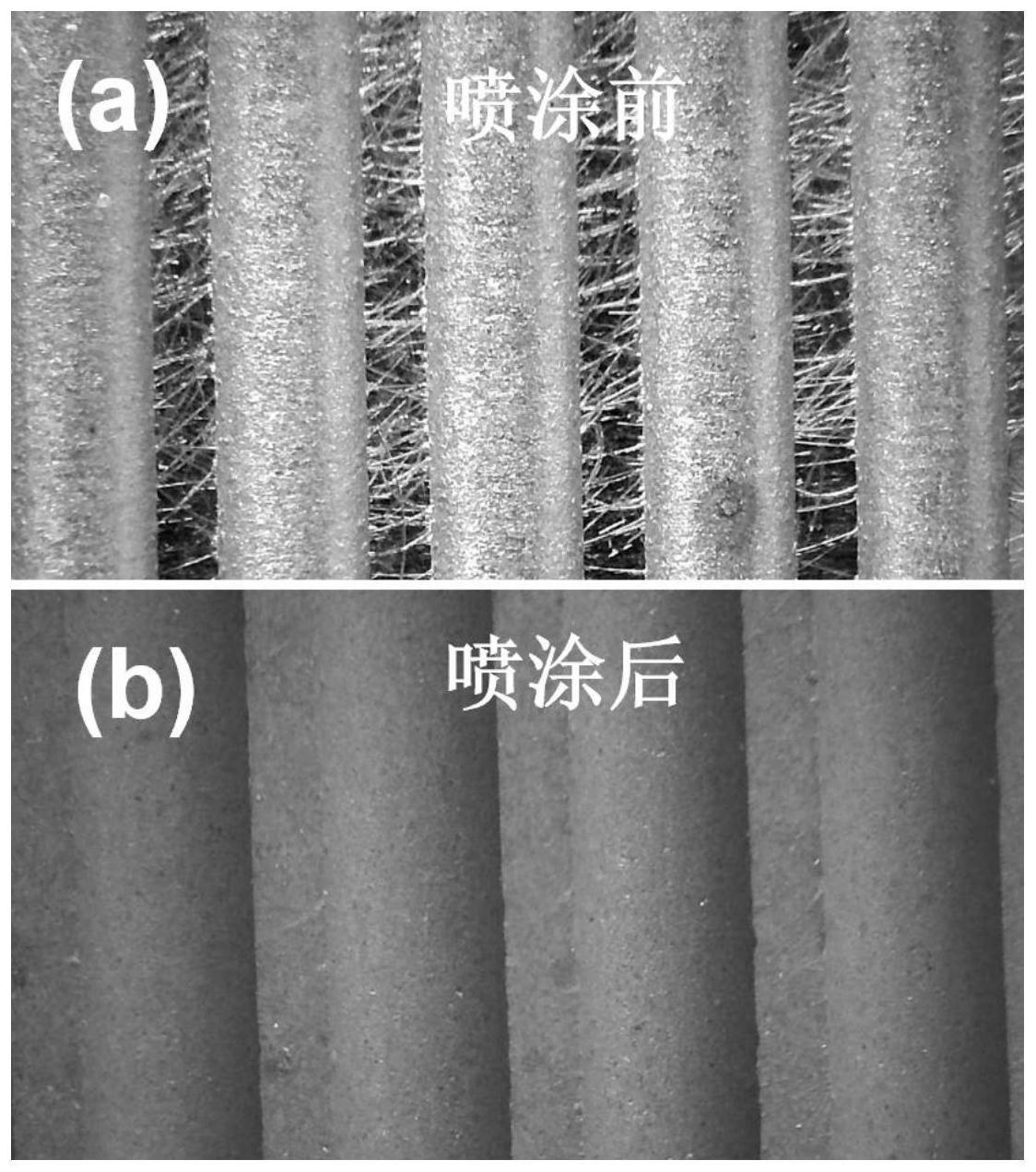

30.图1为固体氧化物燃料电池使用了本发明的一种固体氧化物燃料电池连接体涂层喷涂了连接体表面的前后形貌图;

31.图2为两个电池工作100小时后连接体的表面形貌图;

32.图3为两个电堆在试验期限内的输出电流密度随时间的演变曲线。

具体实施方式

33.下面将对本实用发明例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

34.实施例1

35.一种固体氧化物燃料电池连接体涂层,固体氧化物燃料电池连接体涂层的化学式为(ti4o7)

0.5

(ceo2)

0.5

。

36.进一步地,固体氧化物燃料电池连接体涂层厚度为15微米。

37.进一步地,固体氧化物燃料电池连接体涂层位于连接体的阳极侧

38.进一步地,一种固体氧化物燃料电池连接体涂层的制备方法为:

39.步骤一:将连接体固定于等离子喷涂系统的样品台上,并将其原位加热至500℃;

40.步骤二:将涂层前驱体加入到上述等离子喷涂系统的料杯中;

41.步骤三:将ar气充入上述等离子喷涂系统内,控制ar气体流量为1500升/小时;

42.步骤四:调整上述等离子喷涂系统,使上述等离子喷涂系统的喷嘴与连接体之间的距离为80毫米,喷嘴喷涂角度为90度;

43.步骤五:打开上述等离子喷涂系统,将上述涂层前驱体喷涂至连接体阳极侧的表面,得到上述固体氧化物燃料电池连接体涂层。

44.进一步地,前驱体组分为ti4o7与ceo2的混合粉体,前驱体的组分可以书写成(ti4o7)

0.5

(ceo2)

0.5

。

45.进一步地,连接体在喷涂(ti4o7)1‑

x

m

x

涂层前的预处理方法为:

46.步骤一:将连接体放入盛有丙酮的超声波清洗皿中,并确保丙酮没过连接体;

47.步骤二:将上述清洗皿置于超声波清洗仪中进行超声清洗,其中清洗时间为6分钟;

48.步骤三:将连接体取出,用去离子水冲洗干净,并用氮气将其表面吹干;

49.步骤四:将连接体置于盛有无水乙醇的超声波清洗皿中,并确保无水乙醇没过连接体;

50.步骤五:将上述盛有连接体和无水乙醇的清洗皿置于超声波清洗仪中进行清洗,清洗时间为4分钟;

51.步骤六:取出连接体,用氮气吹干其表面,待用。

52.进一步地,连接体材料为430l。

53.实施例2

54.针对于本发明一种固体氧化物燃料电池连接体涂层的抗腐蚀性能以及防裂解碳

沉积测试,选用本发明的一种固体氧化物燃料电池连接体涂层,优选地,固体氧化物燃料电池连接体涂层的化学式为(ti4o7)

0.5

(ceo2)

0.5

,分别选用一组不含涂层的连接体(图1a)和含有本发明(ti4o7)

0.5

(ceo2)

0.5

涂层的连接体(图1b)分别组装到固体氧化物燃料电池电堆中(电堆仅有一片电芯),其中不含涂层的连接体表示为a组,含有本发明(ti4o7)

0.5

(ceo2)

0.5

涂层的连接体表示为b组,将两组电池共同置于以天然气为燃料气,温度为750℃,电压为0.7v的工作环境下,试验期限为100小时,各电池连接体表面的形貌如图2所示。

55.由图2可知,a组的不含涂层的连接体的表面出现了非常严重的腐蚀坑,且有少量裂解碳的沉积,而b组含有本发明(ti4o7)

0.5

(ceo2)

0.5

涂层的连接体表面没有观察到腐蚀坑的存在,且仅有很少量的裂解碳。上述对比结果说明本发明一种固体氧化物燃料电池连接体涂层能够有效抑制燃料气及其产物在高温下对连接体的腐蚀,并能够有效避免裂解碳在连接体表面的沉积。

56.实施例3

57.针对于本发明一种固体氧化物燃料电池连接体涂层的减少电堆内阻测试,选用本发明的一种固体氧化物燃料电池连接体涂层,优选地,固体氧化物燃料电池连接体涂层的化学式为(ti4o7)

0.5

(ceo2)

0.5

,分别选用一组含有本发明(ti4o7)

0.5

(ceo2)

0.5

涂层的连接体和不含涂层的连接体分别组装到固体氧化物燃料电池电堆中,将两组电堆共同置于温度为750℃,电压为0.7v的工作环境下,试验期限为100小时,实时同步监测并记录两个电堆的输出电流密度数据,各电池的输出电流密度情况如图3所示。

58.由图3可知,不含涂层的连接体的电堆输出功率密度衰减速率为1.12%/h,而含有本发明(ti4o7)

0.5

(ceo2)

0.5

涂层的连接体的电堆输出功率密度衰减速率为0.98%/h,可知本发明(ti4o7)

0.5

(ceo2)

0.5

涂层使电堆输出功率密度衰减速率从1.12%/h降低到了0.98%/h,充分说明本发明(ti4o7)

0.5

(ceo2)

0.5

涂层能够有效避免连接体/阳极界面低电子电导腐蚀层的产生,从而使电堆保持较低的内阻。

59.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

60.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。