一种改性树枝状聚酰胺

‑

胺及其制备方法和在阻尼氯化丁基橡胶中的应用

技术领域

1.本发明涉及阻尼材料领域,具体涉及一种改性树枝状聚酰胺

‑

胺及其制备方法和在阻尼氯化丁基橡胶中的应用。

背景技术:

2.随着社会的发展,机械设备在日常生活和生产中都扮演了重要的角色,极大提高了生产效率和产品精度,但同时机器在运行过程中的振动也带来了很多问题,首先机器振动发出的噪声会严重影响人们的生产和生活环境,长期处于这种噪声之下会影响人的身体和身心健康,其次设备的振动会对设备本身造成影响,一方面会影响设备的精度,稳定性和可靠性,另一方面,振动会对设备的机械部件造成疲劳损坏,在一些高水平制造领域会使设计制造水平降低,甚至成为技术瓶颈。现在大多是采用阻尼材料对机械振动进行有效控制,实现阻尼降噪。而高分子阻尼材料作为一种新型材料,广泛应用于军事,民用等各个领域。

3.氯化丁基橡胶在减震、阻尼等领域的应用十分宽广。随着汽车工业和航天工业等尖端高科技的发展,氯化丁基橡胶作为优秀的减震基材有着十分广阔的应用前景。氯化丁基橡胶为有活性氯的异丁烯

‑

异戊二烯共聚弹性体。在橡胶的常见硫化体系中,异丁烯

‑

异戊二烯共聚弹性体可与异戊二烯的碳

‑

碳双键或者活性氯中的一种或者两种进行交联,因此氯化丁基橡胶的硫化胶具有良好的热稳定性和耐腐蚀性,能够在强腐蚀或者高温等极端环境下使用。氯化丁基橡胶的硫化速度快于丁基橡胶的硫化速度,并且能够与其它弹性体并用而硫化。我国氯化丁基橡胶曾经完全依赖进口,而国内对氯化丁基橡胶的需求以每年15

‑

20%的增长率持续增长,2005年增长率达到44.4%。但氯化丁基橡胶存在高温有效阻尼功能区不够宽广、低温阻尼稳定性不佳以及阻尼效果、导热性能不能满足阻尼减振苛刻要求等缺陷,因此其应用领域具有一定的局限性。

4.发明人发现,小分子受阻酚在一定程度上可以增强橡胶材料的阻尼性能,例如将受阻酚ao

‑

60添加到氯化丁基橡胶中,以提高其阻尼性能。或者将受阻酚ao

‑

80添加到氯化丁基橡胶/丁腈橡胶中,以提高其力学性能和阻尼性能。虽然小分子受阻酚可以在一定程度上改进氯化丁基橡胶的力学性能或阻尼性能,但是其有效阻尼温域范围、阻尼性能及力学性能的整体方面仍然不能满足实际需求,并且小分子受阻酚易迁移,影响其阻尼效果的长期保持。

5.另外,中国专利cn105801947a公开了一种高分子量受阻酚阻尼剂及其制备方法和应用。高分子量受阻酚的制备过程是先后经过受阻酚的羟基保护、甲醚化受阻酚的催化脱氢、含双键甲醚化受阻酚的加成聚合以及甲醚化高分子受阻酚的羟基解保护等,该阻尼剂由于分子量较大,因此将其加入橡胶基体中,在一定程度上可以起着橡塑共混的效果。但该阻尼剂中的氢键比例较低,且氢键位置不确定,与氯化丁基橡胶链不易形成氢键,在提升阻尼性能等方面还不够理想。

技术实现要素:

6.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种使阻尼性能更加优异和稳定,且延长了阻尼材料使用寿命的改性树枝状聚酰胺

‑

胺及其制备方法和在阻尼氯化丁基橡胶中的应用。

7.本发明的目的可以通过以下技术方案来实现:

8.本发明中,需要采用一定的技术提升其在羟基中的稳定性,同时制备高羟基含量的阻尼剂,以进一步提升阻尼剂和橡胶基体间的氢键作用,增强橡胶材料的阻尼减振效果。

9.本发明使用一种含有酚羟基的小分子化合物去对树枝状聚酰胺

‑

胺进行改性,获得了较大相对分子质量的受阻酚类树枝状聚合物,相对于小分子受阻酚降低了其迁移性,使阻尼性能更加优异和稳定,且延长了阻尼材料的使用寿命。

10.本发明制备高分子量树枝状受阻酚,该阻尼剂除了含有较多的羟基外,由于树枝状聚合物具有球形的空间结构以及确定的分子结构,酚羟基都处于树枝状聚合物表面,使得其与氯化丁基橡胶形成的氢键速度、数量以及氢键牢固程度都会有很大提高,可以有效的提高氯化丁基橡胶的阻尼性能,具体方案如下:

11.一种改性树枝状聚酰胺

‑

胺的制备方法,该方法包括以下步骤:

12.(1)g0.5 pamam的合成:将丙烯酸甲酯溶液,通氮气脱氧搅拌;再将乙二胺

‑

甲醇溶液,在冰水浴、n2保护条件下,滴加到丙烯酸甲酯溶液中,进行反应后,除去过量的丙烯酸甲酯,烘干,得无色粘稠状透明液体g0.5pamam;

13.(2)g1.0 pamam的合成:将g0.5 pamam配制成溶液,在冰水浴、n2保护,搅拌条件下,滴加到乙二胺溶液中,然后搅拌反应,反应完成后,除去乙二胺;再将产物干燥,即可得到淡黄色、粘稠油状的g1.0 pamam树状大分子,产物g1.0 pamam为淡黄色的粘稠状液体;

14.(3)g1.5 pamam的合成:将丙烯酸甲酯溶液,通氮气脱氧搅拌,将g1.0 pamam配制成溶液,在冰水浴、n2保护条件下,滴加到丙烯酸甲酯溶液中,进行反应后,除去过量的丙烯酸甲酯,烘干,得淡黄色粘稠状透明液体g1.5 pamam,粘度较g1.0 pamam有所下降;

15.(4)g2.0 pamam的合成:将g1.5 pamam配制成溶液,在冰水浴、n2保护,搅拌条件下,滴加到乙二胺溶液中,然后搅拌反应,反应完成后,除去乙二胺;再将产物干燥,即可得到淡黄色、粘稠油状的g2.0 pamam树状大分子,产物g2.0 pamam为黄色的粘稠状液体,粘度较g1.0与g1.5有所增大;

16.(5)g2.5 pamam的合成:将丙烯酸甲酯溶液,通氮气脱氧搅拌,将g2.0 pamam配制成溶液,在冰水浴、n2保护条件下,滴加到丙烯酸甲酯溶液中,进行反应后,除去过量的丙烯酸甲酯,烘干,即可得到黄褐色、粘稠油状的g2.5 pamam树状大分子,较g2.0 pamam粘度下降;

17.(6)g3.0 pamam的合成:将g2.5 pamam配制成溶液,在冰水浴、n2保护,搅拌条件下,滴加到乙二胺溶液中,然后搅拌反应,反应完成后,除去乙二胺;再将产物干燥,即可得到淡黄色、粘稠油状的g3.0 pamam树状大分子,产物g3.0 pamam为黄褐色的粘稠状液体,粘度较g2.0与g2.5有所增大;

18.(7)改性g3.0 pamam的合成:将g3.0 pamam配制成溶液,再将1

‑

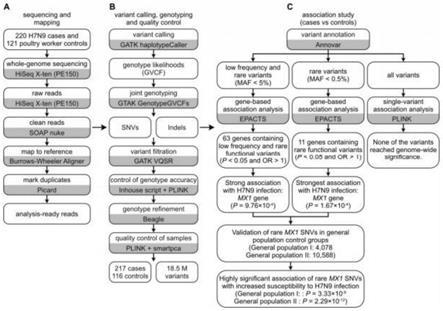

(3

‑

二甲氨基丙基)

‑3‑

乙基碳二亚胺盐酸盐(edc)和n

‑

羟基琥珀酰亚胺(nhs)添加到双酚酸溶液中;然后将混合物滴加到g3.0 pamam的溶液中,然后进行反应,反应混合物渗析、干燥后,得到浅黄色

粉末状产物改性树枝状聚酰胺

‑

胺,将其保存在

‑

20℃下以备后用。

19.进一步地,所述的丙烯酸甲酯溶液为丙烯酸甲酯甲醇溶液,其中丙烯酸甲酯与甲醇的比为(0.4

‑

0.5)mol:40ml;

20.所述的乙二胺溶液为乙二胺甲醇溶液,其中乙二胺与甲醇的比为(0.05

‑

0.5)mol:(20

‑

50)ml;

21.所述的双酚酸溶液为双酚酸dmso溶液,其中双酚酸与dmso的比为(0.02

‑

0.05)mol:200ml。

22.进一步地,步骤(2)中,所述的g0.5 pamam与乙二胺的摩尔比为0.01:(0.4

‑

0.5);

23.步骤(3)中,所述的g1.0 pamam与丙烯酸甲酯的摩尔比为0.04:(0.4

‑

0.5);

24.步骤(4)中,所述的g1.5 pamam与乙二胺的摩尔比为0.01:(0.2

‑

0.3);

25.步骤(5)中,所述的g2.0 pamam与丙烯酸甲酯的摩尔比为0.01:(0.4

‑

0.5);

26.步骤(6)中,所述的g2.5 pamam与乙二胺的摩尔比为0.01:(0.2

‑

0.3);

27.步骤(7)中,所述的双酚酸、edc、n

‑

羟基琥珀酰亚胺和g3.0 pamam的摩尔比为0.03:(0.2

‑

0.4):(0.2

‑

0.4):(1.5

‑

1.6)。

28.进一步地,步骤(1)中,所述反应的时间为20

‑

30h,温度为20

‑

30℃;步骤(2)中,所述反应的时间为40

‑

50h,温度为20

‑

30℃;步骤(3)中,所述反应的时间为40

‑

50h,温度为20

‑

30℃;步骤(4)中,所述反应的时间为40

‑

50h,温度为20

‑

30℃;步骤(5)中,所述反应的时间为40

‑

50h,温度为20

‑

30℃;步骤(6)中,所述反应的时间为40

‑

50h,温度为20

‑

30℃;步骤(7)中,所述反应的时间为2

‑

4天。

29.进一步地,所述的干燥包括真空干燥、加热干燥或冷冻干燥中的一种或多种。

30.一种如上所述方法制备的改性树枝状聚酰胺

‑

胺。

31.一种如上所述的改性树枝状聚酰胺

‑

胺的应用,该改性树枝状聚酰胺

‑

胺应用于阻尼氯化丁基橡胶材料,该橡胶材料包括以下质量份组分:

32.氯化丁基橡胶100份、硫化剂1

‑

3份、促进剂m1

‑

3份、硬脂酸2

‑

4份、纳米氧化锌1

‑

2份、防老剂a 2

‑

4份、轻质氧化镁1

‑

3份、改性树枝状聚酰胺

‑

胺15

‑

30份,改性树枝状聚酰胺

‑

胺优选21

‑

29份。

33.进一步地,所述的硫化剂包括硫磺;所述的促进剂m包括2

‑

巯醇基苯并噻唑;所述的纳米氧化锌的粒径为50

‑

70nm;所述的轻质氧化镁的粒径为2

‑

5μm;所述的防老剂包括n

‑

苯基

‑1‑

萘胺。

34.进一步地,该橡胶材料的制备方法为:按质量份,将氯化丁基橡胶、硫化剂、促进剂m、硬脂酸、纳米氧化锌、防老剂a、轻质氧化镁和改性树枝状聚酰胺

‑

胺投入开炼机中,进行混炼,即获得阻尼氯化丁基橡胶材料。

35.进一步地,所述混炼的温度为30

‑

50℃。

36.与现有技术相比,本发明所制备的改性g3.0树枝状聚酰胺

‑

胺,本身的玻璃化温度和氯化丁基橡胶相差较大,与氯丁橡胶共混后可以有效提高橡胶的损耗因子拓宽橡胶高阻尼区域的温度范围,使橡胶的阻尼区域向室温趋近。另外,由于改性的g3.0树枝状聚酰胺

‑

胺在空间中为三维球形结构,其表面含有大量酚羟基极性基团,可以与橡胶分子链上的极性基团产生氢键作用。此外,改性g3.0树枝状聚酰胺

‑

胺的加入,可以提高橡胶材料分子链的交联密度,使得热量更容易在分子链节中传导和扩散,也使得橡胶材料的力学性能

得到改善。因此,改性g3.0树枝状聚酰胺

‑

胺应用于氯化丁基橡胶中,产品的阻尼性能、力学性能和导热性能等都得到显著提高,尤其极大的改善了橡胶的阻尼性能,改善了氯化丁基橡胶使用的局限性,有非常广阔的应用前景。

具体实施方式

37.下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

38.改性树枝状聚酰胺

‑

胺的制备方法,包括如下步骤:

39.(1)g0.5 pamam的合成:称取丙烯酸甲酯35.00g(约0.4100mol)溶于40ml甲醇溶液中,得丙烯酸甲酯溶液置于250ml三口烧瓶中,通氮气脱氧搅拌1h。称取乙二胺3.00g(约0.0500mol)溶于20ml甲醇溶液中,得乙二胺

‑

甲醇溶液置于滴液漏斗中。在冰水浴、n2保护条件下,将乙二胺

‑

甲醇溶液缓慢加入到三口烧瓶中,保持滴加速度为1滴每秒,25℃条件下反应24h,40℃旋蒸共沸,除去过量的丙烯酸甲酯。在50℃真空烘箱中烘干,得无色粘稠状透明液体。

40.(2)g1.0 pamam的合成:冰水浴、n2保护、磁力搅拌条件下将25.00g乙二胺(约0.4200mol)缓慢加入到50ml甲醇溶液中,充分混合后置于三口烧瓶中,将之前制好的4.00g g0.5 pamam(0.0100mol)充分溶解于20ml甲醇中,置于滴液漏斗中,在在冰水浴、n2保护,磁力搅拌条件下逐滴加入到三口烧瓶中,保持滴加速度为1滴每秒,冰水浴条件搅拌1h,滴加结束后在25℃搅拌反应48h。反应完成后将溶液在40℃下旋转蒸发掉甲醇以及过量的乙二胺。待除去大部分的乙二胺之后,再加入甲苯甲醇混合溶液(9:1)与残留的乙二胺形成共沸,除去残留的乙二胺,加入甲醇将甲苯除去。最后将产物置于真空干燥箱中于40℃下真空干燥24h,即可得到淡黄色、粘稠油状的g1.0pamam树状大分子。产物g1.0 pamam为淡黄色的粘稠状液体。

41.(3)g1.5 pamam的合成:称取丙烯酸甲酯35.00g(约0.4100mol)溶于40ml甲醇溶液中,得丙烯酸甲酯溶液置于250ml三口烧瓶中,通氮气脱氧搅拌1h。称取g1.0pamam 2.42g(约0.0400mol)溶于20ml甲醇溶液中,置于滴液漏斗中。在冰水浴、n2保护条件下,将g1.0 pamam

‑

甲醇溶液缓慢加入到三口烧瓶中,保持滴加速度为1滴每秒,冰水浴条件搅拌1h,25℃条件下反应48h,40℃旋蒸共沸,除去过量的丙烯酸甲酯。在50℃真空烘箱中烘干48h,得淡黄色粘稠状透明液体,粘度较g1.0 pamam有所下降。

42.(4)g2.0 pamam的合成:冰水浴、n2保护、磁力搅拌条件下将15.00g乙二胺(约0.2500mol)缓慢加入到50ml甲醇溶液中,充分混合后置于三口烧瓶中,将之前制好的12.00g g 1.5pamam(约0.0100mol)充分溶解于10ml甲醇中,置于滴液漏斗中,在在冰水浴、n2保护、磁力搅拌条件下逐滴加入到三口烧瓶中,保持滴加速度为1滴每秒,冰水浴条件搅拌1h,随后在25℃搅拌反应48h。反应完成后将溶液在40℃下旋转蒸发掉甲醇以及过量的乙二胺。待除去大部分的乙二胺之后,再加入甲苯甲醇混合溶液(9:1)与残留的乙二胺形成共沸,除去残留的乙二胺,然后加入甲醇将甲苯除去。最后将产物置于真空干燥箱中于50℃下真空干燥48h,即可得到淡黄色、粘稠油状的1.0g pamam树状大分子。产物g2.0 pamam为黄色的粘稠状液体,粘度较g1.0与g1.5有所增大。

43.(5)g2.5 pamam的合成:称取丙烯酸甲酯35.00g(约0.4100mol)溶于40ml甲醇溶液中,得丙烯酸甲酯溶液置于250ml三口烧瓶中,通氮气脱氧搅拌1h。称取g2.0 pamam 14.29g(约0.0100mol)溶于40ml甲醇溶液中,置于滴液漏斗中。在冰水浴、n2保护条件下,将g2.0 pamam

‑

甲醇溶液缓慢加入到三口烧瓶中,保持滴加速度为1滴每秒,冰水浴条件搅拌1h,25℃条件下反应48h,40℃旋蒸共沸,除去过量的丙烯酸甲酯。在50℃真空烘箱中烘干48h,即可得到黄褐色、粘稠油状的g2.5 pamam树状大分子,较g2.0 pamam粘度下降。

44.(6)g3.0 pamam的合成:冰水浴、n2保护、磁力搅拌条件下将15.00g乙二胺(0.2500mol)缓慢加入到50ml甲醇溶液中,充分混合后置于三口烧瓶中,将之前制好的28.00g g2.5 pamam(0.0100mol)充分溶解于40ml甲醇中,置于滴液漏斗中,在在冰水浴、n2保护条件下逐滴加入到三口烧瓶中,保持滴加速度为1滴每秒,冰水浴条件搅拌1h,随后在25℃搅拌反应48h。反应完成后将溶液在40℃下旋转蒸发掉甲醇以及过量的乙二胺。待除去大部分的乙二胺之后,再加入甲苯甲醇混合溶液(9:1)与残留的乙二胺形成共沸,除去残留的乙二胺,然后加入甲醇将甲苯除去。最后将产物置于真空干燥箱中于50℃下真空干燥48h,即可得到淡黄色、粘稠油状的g3.0 pamam树状大分子。产物g3.0 pamam为黄褐色的粘稠状液体,粘度较g2.0与g2.5有所增大。

45.(7)改性g3.0 pamam的合成:将双酚酸(8.45g,0.03mol)溶于dmso(200ml)中,然后将edc(57.11g,0.30mol)和n

‑

羟基琥珀酰亚胺(nhs)(34.28g,0.30mol)添加到二酚酸的dmso溶液中。冰水浴、n2保护、磁力搅拌条件下将混合物滴加到g3.0 pamam(5.00g,1.54mmol)的dmso溶液中。然后使其在室温下反应3天,然后可以使用截留分子量(mwco)为3,500的透析膜,截留住不能通过透析膜的分子链,再将未截留到的反应混合物用dmso渗析(9次,2l)2天,从冷冻干燥机中除去水,得到浅黄色粉末状产物,将其保存在

‑

20℃下以备后用。最终产物为所加填料。

46.阻尼橡胶复合材料的组分和重量份为:氯化丁基橡胶:100;硫化剂:1

‑

3;促进剂m:1

‑

3;硬脂酸:2

‑

4;纳米氧化锌:1

‑

2;防老剂a:2

‑

4;轻质氧化镁:1

‑

3;改性g3.0 pamam

‑

h:15

‑

30,其中,硫化剂为硫磺;促进剂m的化学名称为2

‑

巯醇基苯并噻唑;纳米氧化锌的粒径为50

‑

70nm;轻质氧化镁的粒径为2

‑

5μm;防老剂a的化学名称为n

‑

苯基

‑1‑

萘胺。

47.下述实施例采用《材料结构及表征》(吴刚.化学工业出版社.2004)报道的方法,采用红外分光光度计分别对不同代数的树枝形聚合物g1.0~g3.0进行红外分析,使用测试仪器为美国thermo fisher公司的nicolet avatar 370型ftir红外分光光度计;采用激光飞行质谱对树枝形聚合物g3.0进行分子量的测定,使用测试仪器为美国应用生物系统公司(applied biosystems)的voyager de

‑

str型maldi

‑

tof

‑

ms;采用核磁共振仪对树枝形聚合物g1.0~g3.0进行1hnmr测试,使用测试仪器为bruker公司的biospin gmb型号;采用德国耐驰公司生产的dma

‑

242型动态力学分析仪测试橡胶的阻尼性能;采用gb 528

‑

83测试氯化丁基橡胶的力学性能。

48.对比例1

49.将氯化丁基橡胶100g、硬脂酸2g、纳米氧化锌1g、促进剂m1g、防老剂a2g、轻质氧化镁1g和硫磺1g按照上述比例投入开炼机中,在辊筒温度为30℃的条件下进行混炼,即获得普通氯化丁基橡胶。

50.普通氯化丁基阻尼橡胶的损耗因子、拉伸强度、断裂伸长率和导热系数,见表2。

pamam阻尼橡胶的损耗因子、拉伸强度、断裂伸长率和导热系数,见表2。

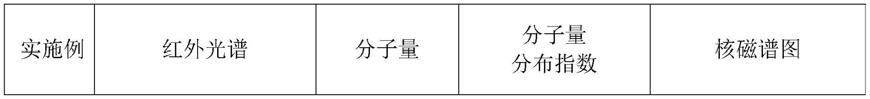

72.表1改性g3.0 pamam与g3.0pamam的核磁谱图、红外光谱、分子量、分子量分布指数

[0073][0074]

[0075][0076]

表2阻尼橡胶的损耗因子、拉伸强度、断裂伸长率和导热系数

[0077]

实施例tanδ拉伸强度/mpa断裂伸长率/%导热系数/w/m

·

k对比例11.3~1.45.7~5.8580~5900.13~0.14对比例21.4~1.55.9~6.0600~6100.14~0.15对比例31.5~1.66.2~6.3630~6400.15~0.16对比例42.0~2.58.2~9.3650~6800.16~0.17实施例13.5~3.615.1~1.5680~6900.18~0.19实施例23.8~3.918.3~18.8720~7400.19~0.22实施例34.2~4.319.8~20.9880~9000.22~0.25实施例44.0~4.217.4~17.9760~7800.20~0.21

[0078]

从表2中可以看出,本发明中,能够看出,随着改性g3.0 pamam的加入,阻尼橡胶的损耗因子、拉伸强度、断裂伸长率和导热系数均有提升,并且这样的提升是未改性g3.0 pamam无法逾越的,并且从表1中得知,经过改性的g3.0 pamam分子结构出现了很大的变化。

[0079]

另外,随着改性g3.0 pamam的增加,刚开始提升很明显,到后面提高不明显,甚至出现反作用,这是因为当改性g3.0 pamam加入达到接近30份时,这些粒子严重团聚,使得橡胶的内部结构出现孔洞,因此,相关的物理性能反而下降。

[0080]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。

![一种5-卤代-2[(烷氧基羰基)氨基]-3-甲基苯甲酸的制备方法与流程](/upload/img/202111/alq13fxki5y.jpg)