1.本发明涉及封装电子器件期间电子器件的成型,并且尤其涉及同时在衬底的两面上进行成型。

背景技术:

2.在半导体组装和封装工业中,通常需要使用模塑料(例如树脂材料)对安装在衬底上的半导体和其他电子器件进行成型,以保护其免受环境影响。传统上,仅对安装在衬底的一面上的电子器件进行成型。

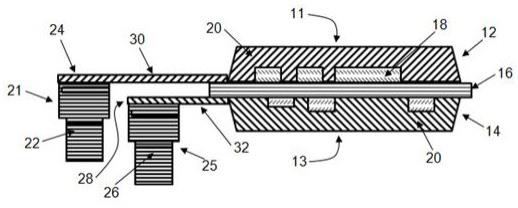

3.然而,现代电子器件可能具有安装在衬底的两面上的电子器件,从而必须在衬底的两面上进行成型,以保护这些元件免受环境影响。图1是双面封装的封装体10的侧视图。双面封装的封装体10包括顶部封装体12和底部封装体,顶部封装体12是在衬底16的第一面上成型的,底部封装体是在衬底16的与第一面相对的第二面上成型的。顶部封装体12和底部封装体14分别使用模塑料20封装已经安装在衬底16的第一面和第二面上的多个电子器件(例如半导体晶粒18)。

4.在现有技术中,已经采用各种方法来封装衬底16的第一面和第二面。一种方法采用了多步工艺,其中,在单独的工艺中单独成型衬底16的每一面。问题在于,进行多道成型会因进行每道成型工艺所需的热量和压力而导致衬底16具有发生变形和翘曲的高风险。同样,在双面封装工艺中,为了尽量减少封装体变形和翘曲,通常需要较高的制造成本。

5.设计一种更具成本效益、适合大批量制造且不需要使用定制材料的用于成型衬底的两面的装置,将会是有益的。

技术实现要素:

6.因此,本发明的目的在于提供一种用于成型衬底的两面的设备,该设备避免或改善了现有技术的缺点。

7.根据本发明的第一方面,提供了一种用于成型安装在衬底的第一面和第二面的电子元件的成型系统,所述成型系统包括:型腔,所述衬底可放置在所述型腔上,所述型腔具有第一部分和第二部分,所述第一部分覆盖所述衬底的所述第一面的成型部分,所述第二部分覆盖所述衬底的所述第二面的成型部分;第一柱塞和第二柱塞,所述第一柱塞位于第一罐中、用于压缩放置在所述第一罐中的模塑料,所述第二柱塞位于第二罐中、用于压缩放置在所述第二罐中的模塑料;第一流道,所述第一流道将所述第一罐连接至所述型腔的所述第一部分、用于将所述模塑料导向到所述衬底的第一面上;以及第二流道,所述第二流道将所述第二罐连接至所述型腔的所述第二部分、用于将所述模塑料导向到所述衬底的第二面上;其中,所述第一流道至少从所述衬底的边缘沿所述衬底的所述第一面延伸至所述型腔的所述第一部分,并且所述第二流道至少从所述衬底的边缘沿所述衬底的所述第二面延伸至所述型腔的所述第二部分。

8.根据本发明的第二方面,提供了一种用于成型安装在衬底的第一面和第二面上的

电子元件的成型系统,所述成型系统包括:型腔,所述衬底可放置在所述型腔上,所述型腔具有第一部分和第二部分,所述第一部分覆盖所述衬底的所述第一面的成型部分,所述第二部分覆盖所述衬底的所述第二面的成型部分;第一柱塞和第二柱塞,所述第一柱塞位于第一罐中、用于压缩放置在所述第一罐中的模塑料,所述第二柱塞位于第二罐中、用于压缩放置在所述第二罐中的模塑料;第一流道,所述第一流道将所述第一罐连接至所述型腔的所述第一部分、用于将所述模塑料导向到所述衬底的第一面上;第二流道,所述第二流道将所述第二罐连接至所述型腔的所述第二部分、用于将所述模塑料导向到所述衬底的第二面上;以及互连通道,所述互连通道将所述第一罐和所述第二罐彼此连接,从而允许在所述第一罐和所述第二罐中的模塑料之间进行流体连通。

9.下文将参考解释本发明的具体优选实施例的附图更加详细地描述本发明,这将是方便的。附图以及相关说明的特殊性不应被理解为取代权利要求所限定的本发明的广泛标识的一般性。

附图说明

10.现在,将参照附图描述根据本发明的示例性成型设备,在附图中。

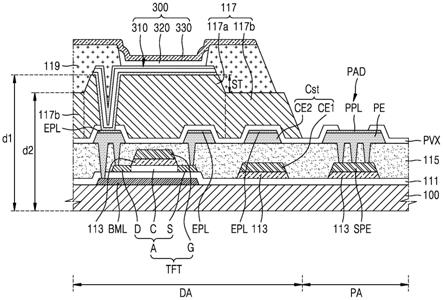

11.图1是双面封装的封装体的侧视图。

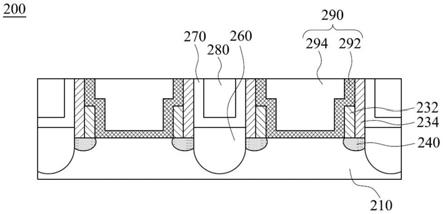

12.图2是根据本发明优选实施例包括双柱塞的双面成型系统的侧视图。

13.图3是图2的双面成型系统的平面图。

14.图4是包括多个根据图2和图3的双面成型系统的铸模槽的表面的平面图。

15.图5是包括联接的剔除部分的双面成型系统的另一优选实施例的平面图。

16.图6是本发明的还包括可伸缩销的双面成型系统的侧视图,其中可伸缩销用于在成型期间支撑衬底。

17.图7是本发明的双面成型系统的侧视图,示出了用于控制图6的可伸缩销的致动机构。

18.图8是本发明的还包括可移动销调节器的双面成型系统的侧视图,其中可移动销调节器用于控制流向型腔的模塑料流量分配。

19.图9是本发明的还包括模具流道切口的双面成型系统的侧视图,其中模具流道切口用于调节流向型腔的模塑料流量。

具体实施方式

20.图2是根据本发明优选实施例包括双柱塞22、26的双面成型系统的侧视图。该成型系统是传递成型系统,并包括第一罐和第二罐,第一罐可以是顶罐21,第一或顶部柱塞22活动地位于顶罐21中,第二罐可以是底罐25,第二或底部柱塞26活动地位于底罐25中。第一或顶部剔除部分24位于顶罐21的上表面,并且第一或顶部流道30与其连接。同样,第二或底部剔除部分28位于底罐25的上表面,并且第二或底部流道32与其连接。

21.对于衬底16的成型,衬底16可位于型腔中,型腔包括形式为顶腔11的第一部分和形式为底腔13的第二部分,第一部分覆盖衬底16的第一面的成型部分,第二部分覆盖衬底16的与第一面相对的第二面的成型部分。在该构造中,顶部流道30经由顶部剔除部分24将顶罐21中的模塑料直接流体连接至顶腔11,并且底部流道32经由底部剔除部分28将底罐25

中的模塑料直接流体连接至底腔13。

22.顶腔11和底腔13的位置被设置为使得:当模塑料置入顶罐21和底罐25中并且顶部柱塞22和底部柱塞26移动以分别压缩顶罐21和底罐25中的模塑料时,罐21、25中的模塑料喷射通过顶部流道32和底部流道34直接进入顶腔11和底腔13中,以将模塑料导向到衬底16的第一面和第二面上。模塑料在顶腔11和底腔13中固化后,模塑料呈现顶腔11和底腔13的形状,以分别形成成型的顶部封装体12和底部封装体14。因此,衬底16的第一面和第二面上的半导体晶粒18由固化的模塑料20封装。

23.应当注意的是,顶部流道30至少在衬底16的第一面上从衬底16的边缘延伸至顶腔11,并且底部流道32至少在衬底16的第二面上从衬底16的边缘延伸至底腔13。这确保了顶部流道30和底部流道32沿衬底16的第一面和第二面形成不同的模塑料通道路径,以避免定制材料(例如定制衬底)的需要,从而允许双面成型。在衬底16的边缘与型腔之间,顶部流道30与衬底16的第一面接触,并且底部流道32与衬底16的第二面接触。

24.尽管为了清晰起见,顶罐21和底罐25被示出为处于不同的高度(在本实施例中,顶罐21的高度比底罐25高),也可以将顶罐21和底罐25布置在相同的高度。在本实施例中,应当重新布线顶部流道30和底部流道32,使得它们最终沿衬底16的顶面和底面延伸,至少从衬底16的边缘延伸至型腔,以将模塑料20分别引导至顶腔11和底腔13。

25.图3是图2所示的双面成型系统的平面图。固化的模塑料20已经覆盖了衬底16的第一面或顶面的成型部分,并且在成型部分的外部形成的模塑料20示出了模塑料20采用的流动路径。因此,模塑料20填充顶部封装体12。从该平面图中可以看出,不同的顶部流道30和底部流道32彼此间隔,并且顶部剔除部分24和底部剔除部分28位于顶罐21和底罐25的上表面。特别地,可以观察到,顶部流道30布置在衬底16的第一面或顶面上方,至少沿衬底16的第一面从衬底16的边缘延伸,使得顶部流道30将顶部剔除部分24直接连接至顶腔11。另一方面,底部流道32布置为使得底部流道32的一部分至少从衬底16的边缘在衬底16的第二面或底面的下方延伸,使得底部流道32将底部剔除部分28直接连接至底腔13。

26.图4是包括多个根据图2和图3所示的双面成型系统的铸模槽35的表面的平面图。示出了两排腔体(从该视图中仅能看到顶腔11的位置),在此可以放置多个衬底16。示出了六个成型部分,在此,该多个衬底16上的顶部封装体12被封装在腔体中,以形成两排顶部封装体12。连接至顶部封装体12和底部封装体14中的每一个的位于中央的成对的顶部剔除部分24和底部剔除部分28位于所述两排顶部封装体12中间。如图4所示,存在两排位于中央的剔除部分24、28,其中,罐21、25位于剔除部分24、28下方。这些罐21、25布置在两排底腔13之间,并且柱塞22、26分别位于剔除部分24、28之一下方的罐21、25中。因此,在本实施例中,设有布置在铸模槽35的表面上的两排腔体,并且在两排腔体之间按两排相应地布置有两排多个罐21、25。

27.每个顶部剔除部分24直接流体连接至衬底16的顶表面上的每个顶部封装体12,同时每个底部剔除部分28相应地直接流体连接至衬底16的底表面上的每个底部封装体14。

28.图5是包括联接的剔除部分24、28的双面成型系统的另一优选实施例的平面图。虽然本实施例在其他方面与图3所示的实施例类似,位于顶罐21顶部的顶部剔除部分24通过互连通道34与位于底罐25顶部的底部剔除部分28联接。换言之,顶罐21流体连接或联接至底罐25,使得在顶罐21和底罐25中的模塑料之间存在流体连通。

29.通常图2和图3中示出的本发明的前述实施例面临的潜在问题在于:由于顶部封装体12和底部封装体14是彼此独立的,因此,模塑料从顶罐21和底罐25到顶腔11和底腔13的流动也是彼此独立的。在这种情况下,由于顶部柱塞22和底部柱塞26施加的不平衡填充压力,顶部封装体12和底部封装体14存在明显的变形和翘曲风险。例如,如果模塑料填充顶腔11的速度快于填充底腔13的速度,则在成型期间将在衬底16上施加向下的压力并且导致衬底16朝向底腔13变形和/或翘曲。

30.为了减少或避免由上述不平衡填充压力引起的封装体变形和翘曲,顶部剔除部分24和底部剔除部分28通过互连通道34有利地联接在一起,以平衡和均衡由顶部柱塞22和底部柱塞26分别在顶部剔除部分24和底部剔除部分28施加的压力。

31.图6是本发明的还包括可伸缩销40的双面成型系统的侧视图,可伸缩销40位于衬底16的第一面和第二面上、用于在成型期间夹紧在衬底16上并支撑衬底16。当可伸缩销40在成型期间在衬底16上施加支撑力时,可伸缩销40结合到成型系统的模具中并且用作衬底16的支柱。可伸缩销40向衬底16提供适当的支撑,以减少或防止顶部封装体12和底部封装体14的变形和翘曲。例如,当模塑料填充顶腔11和底腔13时,由不平衡力引起的变形和/或翘曲能够得到更好的控制和抵制。

32.可伸缩销40位于衬底16的第一面和第二面的成型部分外部,并且位于衬底16的相对两面上的每对可伸缩销40彼此共线地布置。在成型系统的顶部模具和底部模具处于关闭位置后,所述每对共线的可伸缩销40将延伸,以直接夹紧在衬底16的顶表面和底表面上。因此,相对于衬底16的第一面和第二面,可伸缩销40优选位于衬底16的顶部和下方,并且位于顶腔11和底腔13的位置外部,以在成型期间将衬底16的两面上的支撑力施加到衬底16的成型部分外部的区域。优选地,应该有四对可伸缩销40位于顶部封装体12和底部封装体14的拐角附近、在衬底16的第一面和第二面上相互作用,从而为衬底16提供足够的支撑。

33.当模塑料开始填充顶腔11和底腔13时,衬底16的两面上的所有可伸缩销40将牢固地夹紧衬底16。在模塑料已经完全填充顶腔11和底腔13后,和/或当打开顶部模具和底部模具时,所有可伸缩销40都将缩回,从而降低了衬底16的变形和/或翘曲风险。

34.图7是本发明的双面成型系统的侧视图,示出了用于控制图6的可伸缩销40的致动机构。位于衬底16顶部的每个可伸缩销40附接到第一或顶部可伸缩销板42,并且位于衬底16下方的每个可伸缩销40附接到第二或底部可伸缩销板44。如下所述,顶部可伸缩销板42和底部可伸缩销板44可操作地连接至用于驱动可伸缩销40移动的致动器。

35.顶部可伸缩销板42附接至顶部圆柱体46,顶部气动致动器56能够致动顶部圆柱体46向上或向下移动。顶部气动致动器56可操作地提升或降低顶部圆柱体46,并且因此可伸缩销40远离或朝向衬底16。一对顶部接近传感器52用于检测顶部可伸缩销板42的位置,优选位于顶部可伸缩销板42所需的最高和最低位置,以允许处理器控制可伸缩销40相对于衬底16顶部的位置。

36.底部可伸缩销板44附接至底部圆柱体48,底部圆柱体48可包括楔形物机构,例如楔形物50,楔形物机构用于将施加在底部圆柱体48上的水平致动力转换为竖直力,以向上或向下移动底部可伸缩销板44和可伸缩销40。因此,底部圆柱体48的下部可以由底部气动致动器58致动以侧向移动,这进而导致底部可伸缩销板44的提升或降低。因此,通过提升或降低底部可伸缩销板44,可伸缩销40可以移动朝向或远离衬底16。一对底部接近传感器54

用于检测底部圆柱体48的下部的水平位置,优选位于底部圆柱体48所需的极限水平位置,以允许处理器控制可伸缩销40相对于衬底16底部的位置。

37.顶部气动致动器56和底部气动致动器58进一步连接到气源60,以驱动致动器56、58的操作。

38.图8是本发明的还包括活动销调节器61、62的双面成型系统的侧视图,活动销调节器61、62用于控制流向型腔的模塑料流量分配。顶部活动销调节器61可插入到顶部流道30的流体通道中,且底部活动销调节器62可插入到底部流道32的流体通道中。

39.活动销调节器61、62用作模塑料流量调节器,以控制流入顶腔11和底腔13的模塑料流量分配。对模具流量分配进行平衡是有利的,使得顶腔11和底腔13内的压力也得到平衡。通过插入活动销调节器61、62来控制模塑料流动而实现平衡的模具流量分配,发生非预期的封装体变形或翘曲的可能性将降低。

40.在操作中,沿顶部流道和底部流道的流体流动路径策略性放置的活动销调节器61、62插入顶部流道30和底部流道32中预定深度。在模塑料进入顶腔11和底腔13前,活动销调节器61、62将用于阻挡模塑料流动。因此,通过加宽或缩窄供模塑料从顶部流道30和底部流道32流向顶腔11和底腔13的路径,活动销调节器61、62被配置为用作模塑料流量减少器。

41.图9是本发明的还包括模具流道切口64、66的双面成型系统的侧视图,模具流道切口64、66用于调节流向型腔的模塑料流量。顶部模具流道切口64伸入顶部流道30的流体通道中,并且底部模具流道切口66伸入底部流道32的流体通道中。与活动销调节器61、62类似,模具流道切口64、66用于控制流入顶腔11和底腔13的模塑料流量分配。但是,模具流道切口64、66主要设计为在安装和调整后处于固定位置。在模塑料分别进入顶腔11和底腔13前,它们阻碍或减少模塑料流动,并将有助于促进沿顶部流道30和底部流道32的平衡的模具流动。

42.应当理解的是,结合本发明优选实施例描述的成型系统提供了单步封装工艺,以在使用标准工具的同时封装顶部封装体12和底部封装体14。简化的工艺提高了标准衬底16的效率,标准衬底16无需定制即可与成型系统一起使用。

43.因此,所描述的成型系统有助于降低制造成本,鲁棒(robust)且适合于大批量制造。

44.除了具体描述的内容外,还可对本发明进行其他改变、修改和/或添加,并且应当理解,本发明包括落入上述精神和范围内的所有该等改变、修改和/或添加。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。