1.本发明涉及一种固体浮力材料领域,尤其涉及一种基于三维纤维体的低密度固体浮力材料制备设备。

背景技术:

2.三维编织技术是二维编织技术的扩展,在三维编织时纱线通过位置转换实现相互旋转或正交交织形成具有整体结构的织物,三维编织织物的一个独有特征是能够在复合材料的厚度方向提供增强作用,同时还具有制造许多复杂形状制件的可成型性。

3.现有技术中,在制备一种基于三维纤维体的低密度固体浮力材料时,首先将三维纤维增强体和毫米级小球放在模具中,振动混合使小球进入到纤维体的孔隙中备用,然后将环氧树脂、固化剂、促进剂和空心玻璃微球进行搅拌混合均匀,再将混合物注入到纤维体所在的模具中,使其包裹住纤维体并填充至孔隙债那个,再将模具拿去保温固化;将毫米级小球和纤维体放在模具中通过振动使其混合,难以使纤维体的孔隙中填满小球,而且许多未填入的小球留在模具内,直接填充混合物时,小球留在混合物表面,固化脱模后堆积在浮力材料表面,对材料性能造成不良影响,通过搅拌方式使玻璃微球与环氧树脂混合,容易出现混合不均匀的情况,并且搅拌可能导致部分玻璃微球破裂,进而影响产品质量。

4.综上,我们提出了一种基于三维纤维体的低密度固体浮力材料制备设备,来解决上述问题。

技术实现要素:

5.为了克服在制备一种基于三维纤维体的低密度固体浮力材料时,首先将三维纤维增强体和毫米级小球放在模具中,振动混合使小球进入到纤维体的孔隙中备用,然后将环氧树脂、固化剂、促进剂和空心玻璃微球进行搅拌混合均匀,再将混合物注入到纤维体所在的模具中,使其包裹住纤维体并填充至孔隙债那个,再将模具拿去保温固化;将毫米级小球和纤维体放在模具中通过振动使其混合,难以使纤维体的孔隙中填满小球,而且许多未填入的小球留在模具内,直接填充混合物时,小球留在混合物表面,固化脱模后堆积在浮力材料表面,对材料性能造成不良影响,通过搅拌方式使玻璃微球与环氧树脂混合,容易出现混合不均匀的情况,并且搅拌可能导致部分玻璃微球破裂,进而影响产品质量的缺点,本发明的技术问题:提供一种基于三维纤维体的低密度固体浮力材料制备设备。

6.本发明的技术实施方案是:一种基于三维纤维体的低密度固体浮力材料制备设备,包括有底架、支撑柱、垫板、第一支撑架、第二支撑架、龙门架、控制器、注球组件、混料组件和浇注辅助组件;底架四角分别与一组支撑柱进行固接;四组支撑柱分别与一组垫板进行固接;底架上方后侧及左侧设置有注球组件;注球组件与浇注辅助组件进行传动连接;注球组件与第二支撑架进行固接;注球组件与第二支撑架进行转动连接;注球组件与底架进行固接;注球组件与龙门架进行固接;注球组件与龙门架进行传动连接;注球组件将毫米级小球注入到纤维体中;底架上方前部设置有混料组件;混料组件与第一支撑架进行固接;混

料组件将玻璃微球与环氧树脂混合均匀;底架上方设置有浇注辅助组件;浇注辅助组件与底架进行固接;浇注辅助组件与底架进行转动连接;浇注辅助组件与第一支撑架进行固接;浇注辅助组件辅助对纤维体中注入混合料;第一支撑架与底架进行固接;第二支撑架与底架进行固接;龙门架与底架进行固接;控制器与龙门架进行固接。

7.作为本发明的优选技术方案,注球组件包括有主电机、第二传动杆、轴套、第一锥齿轮、第二锥齿轮、固定架、第一电动推杆、第三锥齿轮、第三传动杆、第四锥齿轮、第五锥齿轮、第六锥齿轮、第四传动杆、第二平齿轮、第七锥齿轮、单向丝杆、第一连接板、装料箱、振动电机、第二滑杆、弹性件、电动套筒、圆锥头、多孔圆筒、第一圆片、升降杆、圆形挡叶和第一弹簧;主电机与底架进行固接;主电机输出轴与第二传动杆进行固接;第二传动杆与龙门架进行转动连接;第二传动杆与轴套进行滑动连接;第二传动杆与轴套进行传动连接;轴套两侧分别与第一锥齿轮和第二锥齿轮进行固接;固定架与轴套进行转动连接;固定架与第一电动推杆进行固接;第一电动推杆与第二支撑架进行固接;第一锥齿轮侧面设置有第三锥齿轮;当第三锥齿轮与第一锥齿轮啮合时,第三锥齿轮转动;当第三锥齿轮与第一锥齿轮不啮合时,第三锥齿轮不转动;第三锥齿轮与第三传动杆进行固接;第三传动杆与第二支撑架进行转动连接;第三传动杆与第四锥齿轮进行固接;第四锥齿轮与浇注辅助组件进行传动连接;第五锥齿轮与第二传动杆进行固接;第五锥齿轮与第六锥齿轮相啮合;第六锥齿轮与第四传动杆进行固接;第四传动杆与第二平齿轮进行固接;第四传动杆与龙门架进行转动连接;第七锥齿轮与单向丝杆进行固接;单向丝杆与龙门架进行转动连接;第一连接板与单向丝杆进行旋接;第一连接板与两组弹性件进行固接;装料箱与振动电机进行固接;第二滑杆与另一组第一连接板进行滑动连接;第二滑杆与龙门架进行固接;两组弹性件与装料箱进行固接;装料箱两侧对称设置有第一连接板和弹性件的组合;电动套筒与装料箱进行转动连接;电动套筒与多孔圆筒进行转动连接;电动套筒底部设置有圆锥头;圆锥头与升降杆进行固接;圆锥头与多孔圆筒进行滑动连接;多孔圆筒与装料箱进行固接;多孔圆筒与第一圆片进行固接;第一圆片与升降杆进行滑动连接;第一圆片与第一弹簧进行固接;升降杆与五组圆形挡叶环形等距进行固接;第一弹簧与升降杆进行固接;装料箱下方等距设置有五组电动套筒、圆锥头、多孔圆筒、第一圆片、升降杆、圆形挡叶和第一弹簧的组合。

8.作为本发明的优选技术方案,混料组件包括有泵浆机、储浆罐、l形导浆管、第二圆片、装料盆、第一微频振动器、微球筒、固定盘、固定筒、第二弹簧、第一弧形盘、挡料环、第二电动推杆、第二弧形盘、第三弧形盘、电动盖板和导料盘;泵浆机与第一支撑架进行固接;泵浆机与储浆罐进行固接;储浆罐与第一支撑架进行固接;泵浆机与l形导浆管进行固接;l形导浆管通过连接块与第二圆片进行固接;储浆罐侧面设置有装料盆;装料盆与第一支撑架进行固接;装料盆下方设置有第一微频振动器;第一微频振动器与第一支撑架进行固接;第一微频振动器与微球筒相接触;微球筒依次与第一弧形盘、第二弧形盘和第三弧形盘进行固接;装料盆上方设置有固定盘;固定盘与固定筒进行固接;固定筒与装料盆进行固接;四组第二弹簧环形等距与固定盘进行固接;四组第二弹簧环形均与第一弧形盘进行固接;挡料环与微球筒进行滑动连接;挡料环与两组第二电动推杆进行固接;两组第二电动推杆均与第二弧形盘进行固接;电动盖板与微球筒进行转动连接;导料盘与微球筒进行固接;导料盘与l形导浆管进行固接。

9.作为本发明的优选技术方案,浇注辅助组件包括有第八锥齿轮、双向丝杆、第二连

接板、固定细杆、第一滑杆、电动夹板、第三电动推杆、上模具、下模具、载物台、第四电动推杆、固定板、第一电动滑板、第三弹簧、第二微频振动器、第二电动滑板、第二电动滑轨、推板和第五电动推杆;第八锥齿轮与第四锥齿轮进行传动连接;第八锥齿轮与双向丝杆进行固接;双向丝杆与底架进行转动连接;双向丝杆与第二连接板进行旋接;第二连接板与五组固定细杆进行固接;第二连接板与第一滑杆进行滑动连接;第一滑杆与底架进行固接;双向丝杆与第一滑杆中部上方设置有电动夹板;电动夹板与第三电动推杆进行固接;第三电动推杆与第一支撑架进行固接;上模具与电动夹板进行固接;电动夹板侧面下方设置有下模具;下模具与推板进行滑动连接;下模具与载物台相接触;载物台与两组第四电动推杆进行固接;两组第四电动推杆均与固定板进行固接;固定板与四组第三弹簧进行固接;下模具内壁四周均与一组第一电动滑板进行滑动连接;四组第三弹簧均与第二电动滑板进行固接;两组第二微频振动器均与固定板相接触;两组第二微频振动器均与第二电动滑板进行固接;第二电动滑板两侧分别与一组第二电动滑轨进行滑动连接;两组第二电动滑轨均与底架进行固接;推板与两组第五电动推杆进行固接;两组第五电动推杆均与下模具进行固接。

10.作为本发明的优选技术方案,装料箱内部底面设置为中凹形和与多孔圆筒相对应的圆孔。

11.作为本发明的优选技术方案,升降杆外环面设置有多组小斜杆。

12.作为本发明的优选技术方案,第一圆片设置有与五组圆形挡叶相对应的圆孔。

13.作为本发明的优选技术方案,第二圆片与l形导浆管之间具有一定间隔。

14.本发明的优点如下:一、为解决现有技术中,在制备一种基于三维纤维体的低密度固体浮力材料时,首先将三维纤维增强体和毫米级小球放在模具中,振动混合使小球进入到纤维体的孔隙中备用,然后将环氧树脂、固化剂、促进剂和空心玻璃微球进行搅拌混合均匀,再将混合物注入到纤维体所在的模具中,使其包裹住纤维体并填充至孔隙债那个,再将模具拿去保温固化;将毫米级小球和纤维体放在模具中通过振动使其混合,难以使纤维体的孔隙中填满小球,而且许多未填入的小球留在模具内,直接填充混合物时,小球留在混合物表面,固化脱模后堆积在浮力材料表面,对材料性能造成不良影响,通过搅拌方式使玻璃微球与环氧树脂混合,容易出现混合不均匀的情况,并且搅拌可能导致部分玻璃微球破裂,进而影响产品质量的问题;二、设计了输送组件、注球组件、混料组件和浇注辅助组件,准备工作时,把装置放在水平面上,接通电源,将纤维体放入由第一支撑柱和垫板支撑的底架上方的输送组件中,通过龙门架上的控制器控制,使输送组件将纤维体输送至预设位置,接着由与第二支撑架进行转动连接的注球组件将毫米级小球注入到纤维体中,然后输送组件将纤维体输送至浇注辅助组件中,浇注辅助组件将纤维体固定在模具中配合注入环氧树脂和玻璃微球的混合物,同时第一支撑架上的混料组件将环氧树脂和玻璃微球混合均匀以便使用;三、本发明使用时实现了通过插入纤维体进行振动确保毫米级小球充分分布在纤维体孔隙中,再通过振动使其分布均匀,通过振动和分散式流动方式使玻璃微球与环氧树脂混合均匀,避免出现玻璃微球破的情况。

附图说明

15.图1为本发明的第一种立体结构示意图;图2为本发明的第二种立体结构示意图;图3为本发明的输送组件立体结构示意图;图4为本发明的输送组件局部立体结构示意图;图5为本发明的注球组件立体结构示意图;图6为本发明的注球组件俯视图;图7为本发明的注球组件第一局部立体结构示意图;图8为本发明的注球组件第二局部立体结构示意图;图9为本发明的注球组件第三局部立体结构示意图;图10为本发明的a区放大图;图11为本发明的混料组件第一立体结构示意图;图12为本发明的混料组件侧视图;图13为本发明的混料组件第二立体结构示意图;图14为本发明的混料组件第一局部立体结构示意图;图15为本发明的混料组件第二局部立体结构示意图;图16为本发明的浇注辅助组件第一立体结构示意图;图17为本发明的浇注辅助组件第二立体结构示意图;图18为本发明的浇注辅助组件局部立体结构示意图。

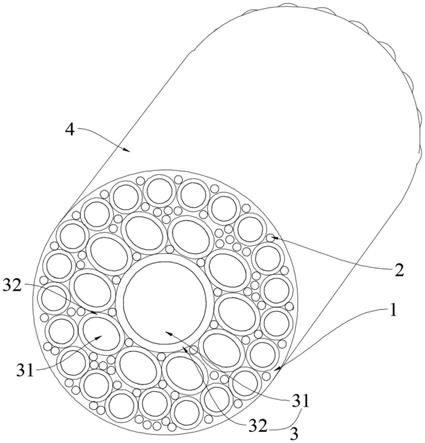

16.附图标号:1_底架,2_支撑柱,3_垫板,4_第一支撑架,5_第二支撑架,6_龙门架,7_控制器,401_第一电动滑轨,402_第一电动滑块,403_第一传动杆,404_第一平齿轮,405_载物箱,406_第二电动滑块,501_主电机,502_第二传动杆,503_轴套,504_第一锥齿轮,505_第二锥齿轮,506_固定架,507_第一电动推杆,508_第三锥齿轮,509_第三传动杆,510_第四锥齿轮,511_第五锥齿轮,512_第六锥齿轮,513_第四传动杆,514_第二平齿轮,515_第七锥齿轮,516_单向丝杆,517_第一连接板,518_装料箱,519_振动电机,520_第二滑杆,521_弹性件,522_电动套筒,523_圆锥头,524_多孔圆筒,525_第一圆片,526_升降杆,527_圆形挡叶,528_第一弹簧,601_泵浆机,602_储浆罐,603_l形导浆管,604_第二圆片,605_装料盆,606_第一微频振动器,607_微球筒,608_固定盘,609_固定筒,610_第二弹簧,611_第一弧形盘,612_挡料环,613_第二电动推杆,614_第二弧形盘,615_第三弧形盘,616_电动盖板,617_导料盘,701_第八锥齿轮,702_双向丝杆,703_第二连接板,704_固定细杆,705_第一滑杆,706_电动夹板,707_第三电动推杆,708_上模具,709_下模具,710_载物台,711_第四电动推杆,712_固定板,713_第一电动滑板,714_第三弹簧,715_第二微频振动器,716_第二电动滑板,717_第二电动滑轨,718_推板,719_第五电动推杆。

具体实施方式

17.下面结合附图对本发明进行具体描述。

18.实施例一种基于三维纤维体的低密度固体浮力材料制备设备,参照图1

‑

2所示,包括有底架1、支撑柱2、垫板3、第一支撑架4、第二支撑架5、龙门架6、控制器7、注球组件、混料组件和

浇注辅助组件;底架1四角分别与一组支撑柱2进行固接;四组支撑柱2分别与一组垫板3进行固接;底架1上方后侧及左侧设置有注球组件;注球组件与浇注辅助组件进行传动连接;注球组件与第二支撑架5进行固接;注球组件与第二支撑架5进行转动连接;注球组件与底架1进行固接;注球组件与龙门架6进行固接;注球组件与龙门架6进行传动连接;注球组件将毫米级小球注入到纤维体中;底架1上方前部设置有混料组件;混料组件与第一支撑架4进行固接;混料组件将玻璃微球与环氧树脂混合均匀;底架1上方设置有浇注辅助组件;浇注辅助组件与底架1进行固接;浇注辅助组件与底架1进行转动连接;浇注辅助组件与第一支撑架4进行固接;浇注辅助组件辅助对纤维体中注入混合料;第一支撑架4与底架1进行固接;第二支撑架5与底架1进行固接;龙门架6与底架1进行固接;控制器7与龙门架6进行固接。

19.准备工作时,把装置放在水平面上,接通电源,将纤维体放入由第一支撑柱2和垫板3支撑的底架1上方的输送组件中,通过龙门架6上的控制器7控制,使输送组件将纤维体输送至预设位置,接着由与第二支撑架5进行转动连接的注球组件将毫米级小球注入到纤维体中,然后输送组件将纤维体输送至浇注辅助组件中,浇注辅助组件将纤维体固定在模具中配合注入环氧树脂和玻璃微球的混合物,同时第一支撑架4上的混料组件将环氧树脂和玻璃微球混合均匀以便使用;本发明使用时实现了通过插入纤维体进行振动确保毫米级小球充分分布在纤维体孔隙中,再通过振动使其分布均匀,通过振动和分散式流动方式使玻璃微球与环氧树脂混合均匀,避免出现玻璃微球破的情况。

20.参照图3

‑

4所示,还包括有输送组件,输送组件包括有第一电动滑轨401、第一电动滑块402、第一传动杆403、第一平齿轮404、载物箱405和第二电动滑块406;第一电动滑轨401与龙门架6进行固接;第一电动滑轨401与第一电动滑块402进行滑动连接;第一电动滑块402与第一传动杆403进行转动连接;第一传动杆403与第一平齿轮404进行固接;第一传动杆403与载物箱405进行固接;载物箱405内部四周分别与一组第二电动滑块406进行滑动连接;载物箱405两侧对称设置有第一电动滑轨401、第一电动滑块402和第一传动杆403的组合。

21.将纤维体放入到载物箱405中,接着四组第二电动滑块406启动贴紧纤维体将其固定,然后两组第一电动滑块402同时分别在两组第一电动滑轨401中滑动,带动两组第一传动杆403移动,进而带动载物箱405移动,带动纤维体移动至圆锥头523下方配合注球组件进行处理,注球组件处理完成后,第一传动杆403带动第一平齿轮404移动,使其与第二平齿轮514啮合,以便将纤维体输送至浇注辅助组件中;本组件将纤维体输送至预设位置以便对其注球进行处理。

22.参照图5

‑

10所示,注球组件包括有主电机501、第二传动杆502、轴套503、第一锥齿轮504、第二锥齿轮505、固定架506、第一电动推杆507、第三锥齿轮508、第三传动杆509、第四锥齿轮510、第五锥齿轮511、第六锥齿轮512、第四传动杆513、第二平齿轮514、第七锥齿轮515、单向丝杆516、第一连接板517、装料箱518、振动电机519、第二滑杆520、弹性件521、电动套筒522、圆锥头523、多孔圆筒524、第一圆片525、升降杆526、圆形挡叶527和第一弹簧528;主电机501与底架1进行固接;主电机501输出轴与第二传动杆502进行固接;第二传动杆502与龙门架6进行转动连接;第二传动杆502与轴套503进行滑动连接;第二传动杆502与轴套503进行传动连接;轴套503两侧分别与第一锥齿轮504和第二锥齿轮505进行固接;固

定架506与轴套503进行转动连接;固定架506与第一电动推杆507进行固接;第一电动推杆507与第二支撑架5进行固接;第一锥齿轮504侧面设置有第三锥齿轮508;当第三锥齿轮508与第一锥齿轮504啮合时,第三锥齿轮508转动;当第三锥齿轮508与第一锥齿轮504不啮合时,第三锥齿轮508不转动;第三锥齿轮508与第三传动杆509进行固接;第三传动杆509与第二支撑架5进行转动连接;第三传动杆509与第四锥齿轮510进行固接;第四锥齿轮510与浇注辅助组件进行传动连接;第五锥齿轮511与第二传动杆502进行固接;第五锥齿轮511与第六锥齿轮512相啮合;第六锥齿轮512与第四传动杆513进行固接;第四传动杆513与第二平齿轮514进行固接;第四传动杆513与龙门架6进行转动连接;第七锥齿轮515与单向丝杆516进行固接;单向丝杆516与龙门架6进行转动连接;第一连接板517与单向丝杆516进行旋接;第一连接板517与两组弹性件521进行固接;装料箱518与振动电机519进行固接;第二滑杆520与另一组第一连接板517进行滑动连接;第二滑杆520与龙门架6进行固接;两组弹性件521与装料箱518进行固接;装料箱518两侧对称设置有第一连接板517和弹性件521的组合;电动套筒522与装料箱518进行转动连接;电动套筒522与多孔圆筒524进行转动连接;电动套筒522底部设置有圆锥头523;圆锥头523与升降杆526进行固接;圆锥头523与多孔圆筒524进行滑动连接;多孔圆筒524与装料箱518进行固接;多孔圆筒524与第一圆片525进行固接;第一圆片525与升降杆526进行滑动连接;第一圆片525与第一弹簧528进行固接;升降杆526与五组圆形挡叶527环形等距进行固接;第一弹簧528与升降杆526进行固接;装料箱518下方等距设置有五组电动套筒522、圆锥头523、多孔圆筒524、第一圆片525、升降杆526、圆形挡叶527和第一弹簧528的组合。

23.纤维体移动至圆锥头523下方后,主电机501启动,主电机501输出轴带动第二传动杆502转动,第二传动杆502同时带动轴套503和第五锥齿轮511转动,轴套503同时带动第一锥齿轮504和第二锥齿轮505转动,接着第一电动推杆507伸长推动固定架506,使轴套503在第二传动杆502上滑动,使第二锥齿轮505与第七锥齿轮515啮合,第一电动推杆507伸长收缩可使第一锥齿轮504与第三锥齿轮508啮合,第三锥齿轮508转动带动第三传动杆509传动第四锥齿轮510转动,第四锥齿轮510转动可以给浇注辅助组件输送动力,第七锥齿轮515转动带动单向丝杆516转动,单向丝杆516带动与其旋接的第一连接板517向下移动,进而使装料箱518通过两组弹性件521带动另一组第一连接板517在第二滑杆520上向下滑动,从而使装料箱518向下移动,使五组圆锥头523插入纤维体,使多孔圆筒524位于纤维体中,圆锥头523插入到载物箱405底面的圆孔中,接着振动电机519启动,振动电机519带动装料箱518振动使四组弹性件521被往复压缩,同时使圆锥头523被往复挤压,进而使圆锥头523带动升降杆526在第一圆片525中往复滑动,使第一弹簧528被往复拉伸,进而使多组圆形挡叶527往复升降,使装料箱518中事先放入的毫米级小球从第一圆片525的圆孔掉落到多孔圆筒524中,同时电动套筒522转动,使其外环面的圆孔与多孔圆筒524的圆孔相对应,进而升降杆526往复升降时将多孔圆筒524中的小球挤出到纤维体中,接着振动电机519关闭,主电机501反转,使装料箱518复位,同时电动套筒522反向转动复位,然后载物箱405带动纤维体移动预设距离,然后主电机501正转,再次重复注入小球的操作,如此往复向纤维体中注入小球,使其充分填入到纤维体的孔隙中,注球完成后,第一平齿轮404与第二平齿轮514啮合时,第五锥齿轮511带动第六锥齿轮512传动第四传动杆513转动,第四传动杆513带动第二平齿轮514转动,第二平齿轮514带动第一平齿轮404传动第一传动杆403转动,进而带动载

物箱405翻转一百八十度,接着浇注辅助组件运行,然后四组第二电动滑块406松开纤维体,使其被放入到浇注辅助组件中进行处理;本组件使纤维体内部孔隙中被充分填入毫米级小球。

24.参照图11

‑

15所示,混料组件包括有泵浆机601、储浆罐602、l形导浆管603、第二圆片604、装料盆605、第一微频振动器606、微球筒607、固定盘608、固定筒609、第二弹簧610、第一弧形盘611、挡料环612、第二电动推杆613、第二弧形盘614、第三弧形盘615、电动盖板616和导料盘617;泵浆机601与第一支撑架4进行固接;泵浆机601与储浆罐602进行固接;储浆罐602与第一支撑架4进行固接;泵浆机601与l形导浆管603进行固接;l形导浆管603通过连接块与第二圆片604进行固接;储浆罐602侧面设置有装料盆605;装料盆605与第一支撑架4进行固接;装料盆605下方设置有第一微频振动器606;第一微频振动器606与第一支撑架4进行固接;第一微频振动器606与微球筒607相接触;微球筒607依次与第一弧形盘611、第二弧形盘614和第三弧形盘615进行固接;装料盆605上方设置有固定盘608;固定盘608与固定筒609进行固接;固定筒609与装料盆605进行固接;四组第二弹簧610环形等距与固定盘608进行固接;四组第二弹簧610环形均与第一弧形盘611进行固接;挡料环612与微球筒607进行滑动连接;挡料环612与两组第二电动推杆613进行固接;两组第二电动推杆613均与第二弧形盘614进行固接;电动盖板616与微球筒607进行转动连接;导料盘617与微球筒607进行固接;导料盘617与l形导浆管603进行固接。

25.纤维体放入到浇注辅助组件中同时,泵浆机601启动将储浆罐602中的环氧树脂及其它添加剂泵出,通过l形导浆管603流出被第二圆片604挡出进而从第三弧形盘615的弧形面上流下,进而流到第二弧形盘614上再顺着第二弧形盘614弧形面流到第一弧形盘611上,与此同时,两组第二电动推杆613收缩,带动挡料环612上升,使微球筒607外环面的圆孔成打开状态,同时第一微频振动器606启动,使微球筒607开始振动,微球筒607带动第一弧形盘611振动使固定筒609和固定盘608上的四组第二弹簧610被往复轻微压缩,同时使微球筒607中的玻璃微球从导料盘617向微球筒607外环面的圆孔溜出,进而沿着第一弧形盘611的弧形面向其四周滑落,进而与流到第一弧形盘611上的环氧树脂混合均匀,再随着环氧树脂流到装料盆605中,以便取用,电动盖板616启动打开可向微球筒607中加入玻璃微球;本组件使玻璃微球与环氧树脂混合均匀同时避免造成玻璃微球破裂。

26.参照图16

‑

18所示,浇注辅助组件包括有第八锥齿轮701、双向丝杆702、第二连接板703、固定细杆704、第一滑杆705、电动夹板706、第三电动推杆707、上模具708、下模具709、载物台710、第四电动推杆711、固定板712、第一电动滑板713、第三弹簧714、第二微频振动器715、第二电动滑板716、第二电动滑轨717、推板718和第五电动推杆719;第八锥齿轮701与第四锥齿轮510进行传动连接;第八锥齿轮701与双向丝杆702进行固接;双向丝杆702与底架1进行转动连接;双向丝杆702与第二连接板703进行旋接;第二连接板703与五组固定细杆704进行固接;第二连接板703与第一滑杆705进行滑动连接;第一滑杆705与底架1进行固接;双向丝杆702与第一滑杆705中部上方设置有电动夹板706;电动夹板706与第三电动推杆707进行固接;第三电动推杆707与第一支撑架4进行固接;上模具708与电动夹板706进行固接;电动夹板706侧面下方设置有下模具709;下模具709与推板718进行滑动连接;下模具709与载物台710相接触;载物台710与两组第四电动推杆711进行固接;两组第四电动推杆711均与固定板712进行固接;固定板712与四组第三弹簧714进行固接;下模具709内壁

四周均与一组第一电动滑板713进行滑动连接;四组第三弹簧714均与第二电动滑板716进行固接;两组第二微频振动器715均与固定板712相接触;两组第二微频振动器715均与第二电动滑板716进行固接;第二电动滑板716两侧分别与一组第二电动滑轨717进行滑动连接;两组第二电动滑轨717均与底架1进行固接;推板718与两组第五电动推杆719进行固接;两组第五电动推杆719均与下模具709进行固接。

27.在载物箱405翻转一百八十度后,两组第四电动推杆711同时伸长推动载物台710靠近载物箱405,然后纤维体被放入到下模具709中,接着其中的四组第一电动滑板713启动将纤维体固定住,两组第二微频振动器715启动带动固定板712振动,使四组第三弹簧714被往复轻微压缩,进而使下模具709带动纤维体振动,使其内部的毫米级小球分布更为均匀,然后两组第二微频振动器715关闭,第二电动滑板716在两组第二电动滑轨717中滑动,使下模具709带动纤维体移动至上模具708正下方,接着注球组件输送动力带动第八锥齿轮701传动双向丝杆702转动,双向丝杆702带动与其旋接的两组第二连接板703在第一滑杆705上滑动互相靠近,进而使多组固定细杆704插入纤维体两侧,将纤维体固定,接着四组第一电动滑板713复位松开纤维体,两组第五电动推杆719收缩带动推板718向下移动预设距离,接着第三电动推杆707伸长推动电动夹板706,使上模具708与下模具709合并将纤维体封住,然后电动夹板706松开上模具708,第三电动推杆707收缩复位,以便人工将混料组件中混合均匀的混合料从上模具708上的圆孔中注入,使上模具708与下模具709中注满混合料,然后主电机501反转,进而使双向丝杆702反向转动,使两组第二连接板703带动多组固定细杆704复位,然后将注满混合料的上模具708和下模具709拿去保温固化,固化完成脱模得到固体福利材料;本组件使纤维体被固定同时与模具之间具有一定空隙以便填充混合料。

28.装料箱518内部底面设置为中凹形和与多孔圆筒524相对应的圆孔。

29.以便毫米级小球从底面的圆孔掉落到多孔圆筒524中。

30.升降杆526外环面设置有多组小斜杆。

31.以便将毫米级小球从多孔圆筒524的圆孔挤出。

32.第一圆片525设置有与五组圆形挡叶527相对应的圆孔。

33.以便毫米级小球从圆孔向下掉落。

34.第二圆片604与l形导浆管603之间具有一定间隔。

35.以便环氧树脂从间隔流出。

36.尽管参照上面实施例详细说明了本发明,但是通过本公开对于本领域技术人员显而易见的是,而在不脱离所述的权利要求限定的本发明的原理及精神范围的情况下,可对本发明做出各种变化或修改。因此,本公开实施例的详细描述仅用来解释,而不是用来限制本发明,而是由权利要求的内容限定保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。