深蓝黑色效果颜料

1.本发明涉及表现深黑色的主体颜色以及蓝色的干涉颜色的效果颜料、用于制备这种颜料的方法以及其用途,尤其是在涂料组合物中的用途。

2.本发明的蓝黑色效果颜料对于装饰和汽车应用特别有用,其中强烈需要颜料的具有高光泽及强烈蓝色干涉颜色的中性深黑色的主体颜色。当然,它们也可用在其他领域中,尤其是在印刷用墨液中,其中,它们的颜色性质(也与任何种类的有色颜料结合),或其另外表现出的磁性可能是令人关注的。

3.除了具有吸引人的颜色的有色颜料之外,长期以来也需要表现深黑色的吸收颜色以及高光泽的黑色颜料。传统上已使用碳黑颜料于汽车应用、装饰应用或印刷应用,以上仅列出一些应用。

4.不幸的是,碳黑吸收颜料不表现任何光泽且必须与有光泽的颜料结合获得相应产品的有光泽的黑色外观,从而减少黑色。

5.因此,曾试图以不含有碳黑的有光泽的黑色颜料代替无光泽的碳黑颜料。

6.us 3,926,659公开了云母颜料,其任意地涂覆有tio2或zro2或其水合物,其上具有可以为α

‑

氧化铁(赤铁矿(hematite),fe2o3)或为磁铁矿(magnetite,fe3o4)的均匀含铁层。这些颜料的色彩特性大多是由于借助tio2或zro2层所产生的干涉颜色,其通过施加于其上的α

‑

氧化铁层而稍微变动。取决于α

‑

氧化铁层的层厚度,其主体颜色为暖红棕色的色调。假如在tio2或zro2层顶部制备磁铁矿层,则由下层所产生的干涉颜色被薄的黑色磁铁矿层所强化或被厚的磁铁矿层所叠加。具有厚的磁铁矿层的颜料丧失其光泽,因为由相应制备方法所导致的结晶构型,因此该磁铁矿层据说是粗糙的。

7.这种类型的颜料无法满足表现强烈的黑色吸收颜色与良好的遮盖能力以及吸引人的光泽相结合的要求。

8.在de 100 65 761 a1中,描述了片状磁性颗粒,其为多层的且含有包含al2o3或者al2o2和sio2的混合相的核、无定形sio2的中间层和含有铁的壳,后者尤其可含有磁铁矿或赤铁矿。这些颗粒涂覆有无机或有机偶联剂,所述偶联剂在水溶液中能与核酸或蛋白质反应以使其分离。因为这些颜料通过悬浮于水中并添加水溶性硅酸盐化合物而从铝粉制备,其核并非均质组合物,而是铝和硅的混合氧化物,任意地其余是铝金属。此外,因为核材料至少部分地分解,所以在所得颜料中可能无法维持颗粒的片状形状及其平滑表面。此外,因为铝粉在水中的反应本身是高度放热的且因为随后与铁化合物的反应也是危险的,控制该制备方法(铝热法)是困难的。这些颜料的色彩特性并未被描述且对于预期目的没有任何作用。

9.在de 3617430中描述了片状有色颜料,其由云母、玻璃、金属或石墨,尤其是云母的片状基材构成,其可以预先涂覆有金属氧化物层且直接在基材上或在金属氧化物层上包含致密的含fe(ii)层。另外的覆盖层也是可能的。含fe(ii)层可以是fe3o4并且被描述成稠密并致密的,这是由于用于制备这些颜料的特别的还原方法。所得颜料表现与干涉颜色结合的黑色的主体颜色。

10.us 7,303,622公开了基于细的和粗的基材颗粒的基材混合物的有光泽的黑色干

涉颜料,其具有fe3o4的涂层、其上的无色的低折射涂层、以及在其上任选地仅覆盖部分表面的吸收的高折射率材料、以及任选地作为保护层的其他层。作为优选的基材,使用具有不同粒度范围的云母(通过颜料的分级所得的级分)。据说所得颜料混合物表现黑色的主体颜色以及高的光泽。此外,据说颜料混合物不产生明显的随角异色性(角度依赖的干涉颜色)。

11.虽然根据后两项现有技术文献的颜料表现些许有光泽的黑色外观,但仍需要表现中性深黑色的主体颜色以及比现有技术的颜料的更高的光泽和色度的黑色效果颜料,而其确实在应用介质中额外具有蓝色的干涉颜色及良好稳定性,完全不表现出任何颜色崩溃(flop)且可通过容易控制的且不涉及还原步骤或高温的经济的方法制备。

12.因此,本发明的目的是提供满足上述要求、不具有现有技术中所描述的颜料的不利效果且可在不涉及任何还原步骤的简单湿式涂覆方法中制备的颜料,是提供制备这些颜料的经济的方法,以及它们的用途。

13.本发明的目的通过深蓝黑色效果颜料实现,其中每一颜料包含

14.‑

本身具有绿色干涉颜色及大于1.5的折射率n的合成制备的透明介电薄片状基材,和

15.‑

在所述薄片状基材上的至少一个由下列组成的层状结构

16.○

由赤铁矿和/或针铁矿构成的第一层,和

17.○

由磁铁矿构成的第二层,

18.其中所述第二层位于所述第一层的顶部并且所述第一层直接位于所述基材上。

19.此外,本发明的目的通过制备深蓝黑色效果颜料的方法实现,其包括以下步骤:

20.(a)将本身具有绿色干涉颜色及大于1.5的折射率n的合成制备的透明介电薄片状基材分散在水中,

21.(b)在ph2至4下添加水溶性铁(iii)化合物并使所述ph值保持恒定,从而使由赤铁矿和/或针铁矿构成的层沉淀至所述基材颗粒表面上,

22.(c)将所述ph提高至5.5至7.5之间的值并添加水溶性铁(ii)化合物和水溶性铁(iii)化合物,并且任选地还添加铝化合物的水溶液,同时使所述ph值保持恒定,从而直接沉淀任选地包含铝化合物的磁铁矿层至步骤(b)所预先涂覆的基材颗粒的表面上,

23.(d)任选地洗涤并过滤所得产物,和

24.(e)在>100℃至260℃的范围内的温度下干燥。

25.此外,本发明的目的通过将所述效果颜料用于着色用墨液、快干漆、油漆、清漆、涂料组合物、塑料、箔、纸、陶瓷、玻璃、用于激光标记以及用于制备具有不同溶剂含量的着色用颜料实现。

26.对于在技术应用中提供吸引人的黑色的涂料组合物,要求彩色效果颜料,其表现出尽可能中性的深黑色的主体颜色和无任何绿色或红色的色调的蓝色的干涉颜色(当测量所施加的涂料组合物的颜色性质时,例如由在l*a*b颜色体系中小于

±

1的非常小的a*值和在负范围内尽可能大的b*值所确认)。此外,在施加状态中所述效果颜料的颜色特性应当有利地为在任何测量角度上最大可能程度的稳定(即在变化视角和/或测量角度下没有观察到变色效果)。

27.因此,本发明人面临着提供效果颜料的要求的挑战,所述效果颜料具有中性的深黑色的主体颜色,结合不显出红色或绿色的色调的蓝色的干涉颜色,其中所述颜料必须额

外满足技术应用的稳定性要求,特别是良好的化学和热稳定性的要求。

28.令人惊讶地,本发明人确实发现:若使用特定的薄片状基材颗粒,则基本上由薄片状基材颗粒及包围所述基材颗粒的含铁涂层所构成的效果颜料能表现所需的光学特性。

29.这些特定的基材颗粒是透明的、合成制备的薄片状基材颗粒,其本身已具有绿色固有干涉颜色和大于1.5的折射率n。

30.基材薄片若基本上(即达至少80%的程度)透射入射的可见光,则其在本发明的意义上被认为是透明的。此外,根据本发明所利用的基材薄片不具有吸收颜色。

31.根据本发明所利用的基材薄片是具有均匀组成的合成制备的薄片状基材,其具有形成相应薄片的主要表面且彼此平行排列的上表面和下表面。在本发明的意义上,平行不仅指几何意义上的平行,还包括表面彼此之间的与几何平行度相比至多15

°

的定位偏差。相应基材薄片的这些主要表面的长度或宽度代表基材薄片在其相应最长维度上的粒度,而基材表面之间的间隔代表相应基材薄片的几何厚度。

32.此外,根据本发明所利用的合成制备的薄片状基材具有平面的且非常平滑的表面。由于基材薄片的合成制备,表面性质、几何厚度以及厚度分布、粒度以及粒度分布能够借助于制备基材薄片期间的工艺参数而精确地控制和设定,这在经常同样用作效果颜料的基材材料的天然材料例如云母、滑石或高岭石、或甚至是合成制备的云母的情况下,是无法保证的。

33.由于基材薄片的非常平坦、平行的表面、均匀的组成以及没有吸收颜色,基材薄片在包围它们的折射率不同于该薄片的折射率的澄清透明介质中,取决于薄片的相应折射率,薄片反射至少5%且至多20%,特别是6至20%的入射可见光。在此,所利用的相应薄片材料的折射率越高,光的反射比例越大。在与环境介质的相应界面处的这种反射与产生的路径差相结合,导致反射光束的单色干涉,并因此导致基材薄片的固有干涉颜色。

34.根据本发明所利用的基材薄片具有绿色的固有干涉颜色(在490至570nm的波长范围中的光),其是基于基材薄片在透明无色介质中的漫反射或全反射测定的。

35.为了测定这种固有的干涉颜色,hunter l*,a*,b*图由在相应的ulbricht球的辅助下所测得的漫反射或入射可见光的全反射所测定(样本:在透明pet膜上的厚10μm的涂层,其包含市售透明无色的凹版印刷粘合剂和10重量%的基材薄片)。在此,根据本发明的基材薄片的反射值在hunter l*,a*,b*图中在每种情况下为在l>30的范围内,特别是l=40至80,b=

‑

20至 20,特别是

‑

10至 10且a<0,特别是a=

‑

0.1至

‑

20,特别优选

‑

0.1至

‑

10。

36.传统的颜料基材没有单色的干涉颜色或没有明显可见且可测量的单色的干涉颜色。因此,由于它们硅酸盐的层状结构和随之而来的非平面表面,云母薄片,无论它们基于天然云母还是合成制备的云母,本身都不能进行本身表现为均匀的可感知的、主要的、单色的干涉颜色的这种类型的干涉。反而,在相对大的层厚度分布的情况下,云母以各种颜色闪烁,这在纯云母薄片的松散床的情况下导致发白、不确定的总体颜色印象。

37.在基材薄片具有平面的且平行的基材表面的前提下,根据本发明所利用的基材的光学性质实质上由基材材料的折射率和基材的几何厚度决定。

38.由于存在的任何外来氧化物的含量,但也由于所包括的孔隙或取决于优选利用的金属氧化物的晶体变体,在此,基材材料的折射率在一些情况下可与纯的基材材料(大块材料,在标准条件下,例如由方法所测定)的理想折射率不同,意味着

基材的几何层厚度必须取决于制备条件和所用材料而相应地改变,以实现所需的干涉颜色。

39.为了能获得适合于颜料制备的基材厚度,基材材料的折射率n应至少大于1.5且优选至少1.65。适合用于基材的材料因此是介电材料或材料混合物,其中在每种情况下材料或材料混合物具有大于1.5的折射率n,优选地至少1.65的折射率。

40.优选无色材料或材料混合物。

41.此外,根据本发明的干涉颜料的基材必须具有折射率n1,其与待施加至该基材的干涉层的折射率n2的差值δn为至少0.1,更好是至少0.2。

42.因此用于根据本发明的干涉颜料的基材的适合材料特别地是无色的金属氧化物或者折射率n在>1.5至2.5的范围内、特别是1.65至2.5的范围内的特定玻璃材料。

43.特别优选地,适合作为基材的是由al2o3组成、由al2o3与含量以基材的重量计至多5重量%的tio2组成、由zro2组成或由tio2组成的基材薄片,或者包含以基材的重量计至少90重量%的比例的al2o3、zro2或tio2的基材薄片。在此tio2可呈锐钛矿或金红石变体。

44.透明基材薄片的其他成分可以是sn、si、ce、al、ca、zn、in、和/或mg的氧化物或氧化物水合物,然而以基材的重量计,其至多以10重量%的比例存在于基材中,且基本上不决定基材的光学性质,特别是干涉颜色。特别地,对于具有以基材的重量计至少90重量%的al2o3比例的基材,氧化物例如sio2、sno2、in2o3或zno也可单独存在或以其中两种或更多种的组合存在。

45.适合作为基材的材料也可以是满足折射率要求的玻璃薄片。特别是对于包含sio2的比例是至多70重量%的玻璃材料的薄片而言,情况尤其如此。此外,这种类型的玻璃材料也以不同组成和不同比例包含al2o3、cao、mgo、b2o3、na2o、k2o、tio2、zno、bao、li2o、zro2、nb2o5、p2o5和/或pbo。优选高折射率玻璃材料,例如火石玻璃和重火石玻璃。

46.取决于所用的材料,根据本发明的适合的基材薄片具有在50至600nm的范围内的几何厚度。

47.此外,适合作为颜料基材的前提是:基材能通过合成方式制备为在每种情况下所需的层厚度的平面薄片,然而对于所指出的材料就是这种情况。此外,如果根据本发明所用的颜料基材呈结晶形式并且特别优选呈单晶形式,如果适用的话,则极其有利。

48.为了能够获得基材薄片的绿色固有干涉,包含al2o3,或包含al2o3与含量以基材的重量计至多5重量%的tio2的基材薄片,以及包含以基材的重量计至少90重量%的比例的al2o3的基材薄片具有在50至110nm、180至260nm或350至450nm的范围内的几何厚度。

49.包含tio2的基材薄片或包含以基材重量计至少90重量%的比例的tio2的基材薄片,根据本发明具有在110至170nm的范围内或在240至310nm的范围内的几何厚度。

50.对于由zro2组成的基材薄片或包含以基材的重量计至少90重量%的比例的zro2的基材薄片,基材的几何厚度根据本发明是在140与210nm之间或在260至400nm的范围内。

51.包含最多70重量%的sio2的玻璃薄片具有230至300nm或400至470nm的几何厚度。

52.所利用的基材特别优选是包含al2o3,或包含al2o3与含量以基材的重量计至多5重量%的tio2的基材薄片,二者在下文中均被术语二氧化铝薄片(aluminum dioxide flake)所涵盖,其中薄片具有在50至110nm、180至260nm或350至450nm的范围内,优选在190至230nm的范围内的几何厚度。如以下所述,这些可以单晶形式制备。

53.在此,各个基材薄片厚度的标准偏差以相应基材厚度的平均计优选不大于10%。这种类型的相对小的厚度偏差可通过相应制备方法来控制。

54.对应于基材的最大维度的基材颗粒的粒度通常为5至200μm,特别是5至150μm,最优选7至100μm,并且最优选7至50μm。12至25μm的d

50

值是优选的。窄的粒度分布是特别有利的。粒度分布可通过研磨方法,通过分级方法,或通过二者来控制,或在单晶基材的情况下,是制备方法的参数。

55.粒度和该粒度分布可以通过多种本领域常用的方法测定。然而,根据本发明优选借助于malvern mastersizer 3000,apa300(malvern instruments ltd.,uk的产品)在标准方法中使用激光衍射方法。这种方法的优点是:在标准条件下能同时测定粒度和粒度分布。

56.此外,各个颗粒的粒度及厚度可以在sem(扫描电子显微镜)图像的辅助下测定。在后者的情况下,粒度和几何颗粒厚度可通过直接测量而测定。为了测定平均值,至少单独地评估1000个颗粒,且将结果平均。载体薄片的形状因数,即长度或宽度与厚度的比,通常为2:1至1,000:1,特别是5:1至500:1并且非常特别优选20:1至300:1。

57.根据本发明,深蓝黑色效果颜料至少在基材颗粒上具有层状结构,所述层状结构由由赤铁矿和/或针铁矿构成的第一层,和由磁铁矿构成的第二层组成,其中第一层直接位于基材顶部并且第二层位于第一层顶部(即与基材颗粒表面相距更远)。

58.层状结构可仅存在于基材的两个主要表面上,但优选地,透明基材颗粒以使得透明薄片状基材的所有外表面被该赤铁矿/针铁矿

‑

磁铁矿的层状结构涂覆的方式被封装。不言而喻的是,赤铁矿/针铁矿

‑

磁铁矿的层状结构在基材表面的每一单个点不必须表现出相同的厚度并且甚至基材的一些较小表面积没有完美地被层状结构,或至少上述赤铁矿/针铁矿层所涂覆。这种限制是由于技术制备方面且不伤害本发明的意图。

59.为了本发明的目的,由赤铁矿和/或针铁矿构成的层在以下被称为“赤铁矿层”。其实际组成取决于用于制备其的沉淀条件。对于在根据本发明的方法中所给出的条件,已经揭示赤铁矿层的组成优选为纯赤铁矿(αfe2o3,氧化铁)或含针铁矿(αfeo(oh),水合的氧化铁)的赤铁矿。通常,针铁矿的含量小于赤铁矿的含量。

60.由磁铁矿构成的层在以下被称为“磁铁矿层”并且在它是通过根据本发明的方法制备的情况下,它由纯磁铁矿(fe3o4)构成或由含非常少量的磁赤铁矿(γfe2o3)的磁铁矿构成。在优选的实施方案中,磁铁矿层由含铝化合物的纯磁铁矿构成或由含非常少量的磁赤铁矿和铝化合物的磁铁矿构成,如以下所解释的。

61.对于本发明的颜料的光学特性,层状结构内的磁铁矿层的厚度大于赤铁矿层的厚度是非常重要的。事实上,磁铁矿层的厚度远大于赤铁矿层的厚度。通常,层状结构内的磁铁矿层的厚度是赤铁矿层的厚度的至少15倍。

62.将赤铁矿层仅以非常小的层厚度涂覆至基材颗粒上,从分子单层开始且具有约10nm的上限。通常,赤铁矿层的厚度在0.1至10nm的范围内,优选在2至8nm的范围内。根据本发明,赤铁矿层可充当待涂覆在下方的赤铁矿层的顶部的磁铁矿层的粘合剂。此外,若赤铁矿层厚度在2至10nm的范围内,则其对所得的干涉颜料的吸收和干涉颜色有一定贡献。

63.此外,对于可用作根据本发明的基材颗粒的二氧化铝薄片,通常获得的这些颗粒的外表面对于在如根据本发明的用于直接涂覆fe3o4的相对低酸性至中性ph值下直接以氧

化铁涂覆经常不特别有用。

64.因此,另外也可用作活化基材颗粒的表面的手段的薄赤铁矿层被直接涂覆至基材上,因为它可以成功地直接沉淀至二氧化铝薄片上并本身提供活化的表面,这对后续磁铁矿层的沉淀是有利的。此外,可以通过沉淀致密且均匀的但超薄的赤铁矿层来维持基材颗粒的非常平滑且平面的表面。

65.此外,如果下面的基材含有al2o3晶体或由这些晶体构成,则后续赤铁矿层可以形成与下面基材中存在的晶体结构相同的晶体,即刚玉晶体结构,这对形成致密赤铁矿层是有利的。在这种情况下,赤铁矿层在含有al2o3晶体或实质上由这些晶体构成的基材上的生长类似于结晶层在固体基材上的外延晶体生长过程。

66.再者,赤铁矿层的存在也有利地用于通过不使用氧化剂的沉淀程序直接在其上形成fe3o4的致密的、平面的且实质上结晶的层。

67.赤铁矿层可含有小量的不同于铁的外来金属离子,这是由于在用于制备赤铁矿层的铁化合物中的痕量。

68.从现有技术可知,fe3o4层可以在以赤铁矿层作为起始材料的还原方法中形成。在该还原方法之后,应预期所得层的不均匀性,因为可能发生在贯穿前赤铁矿层的层厚度上的不规则还原(梯度)。此外,当使用现有技术的沉淀方法时,如果在氧化剂存在下在相当高(8至11)的ph值下使用fe(ii)化合物使fe3o4沉淀,所产生的层的fe3o4的小结晶和相当松散的结晶结构,最终导致无光泽的颜料。

69.相反地,根据本发明的颜料表现出强的光泽以及深蓝黑色外观,这实质上是由于基材以及磁铁矿层的干涉和吸收行为,以及如上所述,一定程度上也由于赤铁矿层的干涉和吸收行为。

70.鉴于在涂料应用中被视为吸引人的黑色,层封装的唯一有用的、不会不利地损害吸引人的黑色外观但却被需要的干涉颜色是蓝色干涉,因为深蓝黑色的颜色印象仍是有价值的黑色印象。因此,除了深黑的吸收颜色,还需要颜料的蓝色干涉颜色,但应避免该蓝色干涉颜色的绿色或红色的色调。

71.因此,不仅必须如上所述地调整基材颗粒的层厚度,而且还有磁铁矿层的层厚度,以及令人震惊地,赤铁矿层的层厚度也必须被调整,尽管其是如此之薄以致其本身无助于颜料的干涉,而仅相应地与其他层和基材组合。然而,赤铁矿层提供黄色/红色吸收色,其与基材的绿色的干涉颜色组合导致所得干涉颜料有中性的黑色吸收颜色且最后仅能存在蓝色的干涉颜色。

72.根据本发明的颜料的层状结构的磁铁矿层以厚度在80nm至230nm的范围内,特别是在80nm至150nm的范围内存在。它以获得所得颜料的相对强烈的蓝色的干涉颜色的方式被调节(可通过在磁铁矿层的沉淀方法中已知的手段所控制)。

73.磁铁矿层表现出致密且结晶的结构。可维持基材颗粒的平滑性,以使得磁铁矿层也照样是平滑的、致密的且平面的。其表现出高于2.0(约2.4)的高折射率。除了蓝色的干涉颜色,磁铁矿层也确实经由其吸收,赋予所得颜料黑色主体颜色及强烈的光泽。

74.此外,优选的是:磁铁矿层包含至少一种铝化合物,优选为氧化铝和/或氧化铝水合物。就此而论,添加合适的铝化合物,同时将磁铁矿层沉淀在以赤铁矿预先涂覆的基材颗粒上。有用的铝化合物是例如硫酸铝、氯化铝或硝酸铝。

75.磁铁矿层的铝含量有助于磁铁矿层的光学行为并促进随后的介电层(如果存在的话)沉淀在磁铁矿层上。

76.在磁铁矿涂层中,以磁铁矿涂层的重量计,如上所述的氧化铝和/或氧化铝水合物优选以0.1至小于5重量%的量存在。它们不与铁成分形成混合型氧化物,因为其含量太小。反而,它们在磁铁矿涂层中本身以氧化铝和/或氧化铝水合物,例如以al2o3或alooh存在。

77.除了在磁铁矿层包含al化合物的情况下随后的介电层(如果存在的话)可以更容易地被涂覆在磁铁矿层上的事实以外,所得的颜料的光泽也可被al化合物改进。

78.因此,以上公开的其中磁铁矿层包含铝化合物的本发明的实施方式是优选的。

79.在铝之外或可替代铝地,磁铁矿层也可包含少量的不同于铁和铝的外来金属离子。这是由于可用于制备磁铁矿层的铁化合物中的痕量。

80.最优选的是本发明的实施方案,其中深蓝黑色效果颜料的基材材料是如以上所定义的二氧化铝薄片,其具有如上所述的直接在基材上并封装基材的层状结构,因而层状结构由第一赤铁矿层和第二磁铁矿层构成,第二磁铁矿层比第一赤铁矿层远离基材表面且包含如以上定义的al化合物,接着是在磁铁矿层顶部的无色的介电层。

81.优选地,在赤铁矿/磁铁矿的层状结构的顶部的至少一个无色的介电层存在于根据本发明的颜料中。在这种情况下,由无色的低折射率介电材料构成的介电层直接位于磁铁矿层的顶部。

82.作为用于这些介电层的材料,于本发明中通常使用介电金属氧化物或金属氧化物水合物。它们由无色金属氧化物或金属氧化物水合物或其混合物构成,例如由sn、ce、si、zr和al的氧化物或水合物例如氧化锡、氧化铈、二氧化硅、二氧化锆、和二氧化铝或其水合物构成。

83.特别地,氧化硅和/或氧化硅水合物的层或氧化锡和/或氧化锡水合物的层直接存在于如上所述的层状结构的第二层(磁铁矿层)的顶部。优选使用氧化硅和/或氧化硅水合物的层。

84.氧化硅和/或氧化硅水合物的层的厚度或氧化锡和/或氧化锡水合物的层的厚度在1至15nm的范围内,优选在1至5μm的范围内。在这种情况下,虽然由磁铁矿层所提供的所需的蓝色干涉颜色稍微减少,但无色的介电层能对所得的干涉颜料提供良好热稳定性,当干涉颜料在应用介质中经受任何在较高温下的热处理时(这可能是在某些涂覆程序中的情况),这是是重要的。二氧化硅和/或氧化硅水合物是具有致密的无定形结构的介电材料并因此对于保护下方的磁铁矿层是非常有用的,且因此优选被使用。

85.此外,通过进一步施加不同于二氧化硅/氧化硅水合物的层或该层之外的所谓后涂层,根据本发明的深蓝黑色效果颜料可以另外适应它们的应用要求。后涂层通常是干涉颜料的最外涂层并且可由无机或有机化合物构成或包含无机和有机成分的混合物。在无机化合物的情况下,也可以使用介电层。已知它们对不同种类的效果颜料赋予较好的分散性、耐光性等,并且在本领域中公知的。所谓基于无机介电化合物的后涂层的厚度通常小于20nm并且特别是1至15nm,优选2至10nm。这种类型的介电层因此不会对整个颜料体系造成任何干涉。在此,二氧化硅(在此是在具有其他后涂层的层状体系中)、氧化铝、氧化铈和/或氧化锡等的极薄层等作为单一成分使用或以混合物的形式使用。就此而论,常使用如上所述的不同材料的若干上下相叠的极薄介电层。

93/08237中描述的方法类似地被制备。然而,与该方法类似地被制备的基材薄片不应包含任何溶解的或不溶解的着色剂。它们在带式方法(belt process)中,由相应的优选为无机的前驱体材料制备,其中前驱体被施加至带,使用酸以转化成氧化物形式或氧化物水合物,固化并且随后从该带脱离并任选地锻烧。基材薄片的几何层厚度经由前驱体层的施加量或湿层厚度来调节,这可能是非常精确的并且导致具有至多10%变化的窄的厚度分布。基材薄片的粒度必须经由后续的研磨和分级过程来调节,但这在本领域中是常见的。

99.薄片状玻璃基材以从不同供货商以不同厚度和质量商购获得,例如从glassflake australia pty ltd.获得厚度100至500nm的硼硅酸盐(ecr)玻璃薄片。

100.对于以根据本发明的赤铁矿/磁铁矿的层状结构涂覆上述薄片状基材颗粒,优选应于以下程序:

101.将基材颗粒悬浮在水中。优选地,将悬浮液加热至温度75℃至85℃。将所得悬浮液的ph值调节至2至4之间的值并保持恒定。之后,将水溶性铁(iii)化合物缓慢地计量至悬浮液中,同时使ph值保持恒定。在完成使由赤铁矿和/或针铁矿构成的薄层沉淀在基材颗粒的表面的水溶性铁(iii)化合物的添加后,将ph升高至5.5至7.5之间的值并保持恒定,并将水溶性铁(ii)化合物以及其他水溶性铁(iii)化合物逐一地或以混合物形式(优选后者)添加至悬浮液。在优选的铝化合物应当被掺入磁铁矿层的情况下,优选将ph调节至6.5至7.5之间的值并保持恒定。然后,在铁(ii)和铁(iii)化合物之前、之后、或优选同时地,将铝化合物的水溶液缓慢地计量至悬浮液中,同时使ph值保持恒定。悬浮液优选保持在搅拌下另外0.5小时,同时使ph值保持恒定。

102.第一和第二水溶性铁(iii)化合物可以是相同或不同的化合物。优选地,相同的水溶性化合物被用于第一次以及第二次添加铁(iii)化合物。以通过使用该铁(iii)化合物仅可将非常薄的赤铁矿层沉淀在基材颗粒的表面上的方式来选择第一铁(iii)化合物的添加量。如上所述,所得的层厚度在几分子层至约10nm范围内。相反地,以铁(ii)离子与铁(iii)离子的比例在9:1和9.7:0.3之间的方式选择铁(ii)化合物的量以及与该铁(ii)化合物一同添加的第二铁(iii)化合物的量,以使得磁铁矿可以直接沉淀在预先涂覆的基材颗粒的表面上。虽然预先有较大过量的铁(ii)化合物,必须提到的是:铁(ii)化合物由于工艺条件而被部分转化成铁(iii)氧化物,导致磁铁矿直接沉淀。

103.另外,以所得的磁铁矿层的层厚度大于赤铁矿层的厚度的方式来选择用于产生磁铁矿层的铁(ii)化合物和铁(iii)化合物的量。优选地,选择该量,以使得磁铁矿层的所得层厚度是赤铁矿层的层厚度的至少15倍。因为赤铁矿层的密度与磁铁矿层的密度非常类似(5.24g/cm3与5.17g/cm3),拇指规则(the rule of thumb)适用:需要约5

×

10

‑3g的赤铁矿或磁铁矿以在1m2的相应基材上涂覆约1nm层厚度的任一材料。

104.通常,可以使用以下水溶性铁化合物:feso4、fecl2、fe(nh2)2(so4)2、fe(no3)2、fe2(so4)3、fecl3、fenh4(so4)2或fe(no3)3;feso4和fe(no3)3是特别优选的。

105.更详细地,优选可以使用feso4*7h2o作为水溶性铁(ii)化合物。优选可以使用fe(no3)3*9h2o作为水溶性铁(iii)化合物。这些化合物可以工业等级形式使用,使得小量的非fe离子的金属离子也可以存在。

106.如前所述,如果铝化合物被包括在磁铁矿层中,则对于本发明的干涉颜料是极为有利的。这种al化合物改进了用如上所述的其他介电层涂覆磁铁矿层的便利性并且此外还

提高了磁铁矿层的稳定性和致密性。有用的al化合物是水溶性al盐,例如alcl3和al2(so4)3,特别是alcl3*6h2o和al2(so4)3*16h2o或聚氯化铝溶液(pac)。可以将该化合物简单地与上述铁(ii)和铁(iii)化合物以合适比例混合,且然后缓慢地施加至已经以赤铁矿层预先涂覆的基材颗粒的悬浮液。al化合物的添加条件如上所述。

107.在完成磁铁矿层的沉淀之后,将所得颜料分离出,任选地洗涤,并干燥。在高于100℃至260℃,特别是110℃至140℃的范围内的温度下进行干燥。干燥步骤的时间为0.5至12小时。

108.任选地,然后可将所得的颜料分级以进一步限制其粒度分布。

109.优选地,上述方法在惰性气体气氛中进行,例如使用氮气、氩气等。

110.在本发明的优选实施方案中,深蓝黑色效果颜料在赤铁矿/磁铁矿的层状结构顶部,即在磁铁矿层顶部,包含至少一个无色的介电层,所述介电层为下层的颜料提供所需的热稳定性。

111.就此而论,一旦赤铁矿/磁铁矿的层状结构已经施加至基材颗粒上,即将至少一个其他介电层涂覆至磁铁矿层上。这些另外的介电层的涂覆优选可在上述干燥步骤之前完成,尽管中间的干燥步骤也是可能的。任选地,可以在将每个介电层涂覆至预先涂覆的基材颗粒上之后进行洗涤和/或过滤步骤。

112.介电层的材料优选选自介电金属氧化物和/或金属氧化物水合物。优选地,在仅有单一介电层被施加至磁铁矿层的情况下,该单一介电层优选由无色的低折射率的介电材料构成。最优选的是施加直接位于磁铁矿层顶部的二氧化硅和/或氧化硅水合物的单个介电层或二氧化锡和/或氧化锡水合物的单个介电层。二氧化硅和/或二氧化硅水合物是最优选的。

113.取决于磁铁矿层顶部的低折射率介电层的厚度,由下层颜料所产生的蓝色的干涉颜色可稍微被减少,但仍维持在可接收的程度上。所得颜料表现出深黑色的主体颜色结合可见的蓝色干涉颜色,没有任何红色或绿色的色调,具有高遮盖力以及强光泽。不会观察到角度依赖性的干涉颜色(颜色崩溃(color flop))。此外,所得的干涉颜料表现出良好的热稳定性。

114.关于在本发明颜料的磁铁矿层上形成介电层,可以利用在珠光颜料和效果颜料领域中一般已知的程序。湿式化学涂覆程序是优选的,并且特别优选的是使用无机起始材料的湿式化学涂覆方法,因为这些方法容易操作和控制,本身导致经封装的颗粒。

115.通常,用于以介电层(特别是以介电金属氧化物或金属氧化物水合物层)涂覆颜料颗粒的湿式涂覆方法如下进行:将颜料颗粒悬浮在水中,且在适合水解并且以使得金属氧化物或金属氧化物水合物被直接沉淀至薄层(platelet)而无任何二次沉淀状况的方式选择的ph值下添加一或多种可水合的金属盐。通常通过同时计量添加碱和/或酸而保持ph值恒定。随后,将颜料分离出,洗涤并干燥,并且烧结(如果需要的话)。

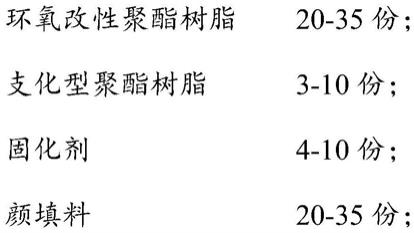

116.在根据本发明的颜料的制备方法中,对于层状的赤铁矿/磁铁矿结构以及对于涂覆至赤铁矿/磁铁矿层状结构上的所有的介电层,该烧结步骤被完全省略。这是因为磁铁矿层会因为应用通常在烧结步骤中使用的高温而受破坏。

117.为完整起见,介电层的涂覆也可以在流化床反应器中借助于气相涂覆进行,其中可能例如合适地使用ep 0 045 851和ep 0 106 235中所提出的用于制备珍珠光泽颜料的

技术。但如上所述的湿式涂覆方法明显是优选的。

118.使用上述的湿式化学方法,例如以具有二氧化硅层和/或氧化硅水合物层的赤铁矿/针铁矿

‑

磁铁矿的层状结构预先涂覆的颜料颗粒的涂覆可以利用以下描述的程序完成:将硅酸钾或硅酸钠的溶液计量至待涂覆的材料的悬浮液中并加热至约50

‑

100℃。通过同时添加稀释的无机酸例如hcl、hno3或h2so4而将ph值恒定保持在约6

‑

9下。一旦达到sio2的所需层厚度,立即停止添加硅酸盐溶液。随后将批料搅拌约0.5小时。取决于是否应获得二氧化硅或氧化硅水合物,所得层的干燥和/或烧结在中等或更高温度下进行,优选在约120℃或更高的温度下。

119.接下来,可将其他介电层施加在第一介电层顶部,其用作对于颜料的应用介质的进一步的保护层并且是所谓的后涂覆层,其不能对所得颜料赋予或减少干涉颜色。这些无机介电层以及也可以被施加在其上的有机保护层在一定程度上已在之前描述过。相应方法也是本领域已知的。

120.具有上述特征的本发明的深蓝黑色效果颜料本身是用在特别是依赖深黑色和高光泽的应用介质中,尤其是汽车应用、一般的技术涂覆应用或印刷介质。当然,它们也可应用于黑色颜料通常有用的其他应用中。

121.因此,本发明的一个目的在于根据本发明的深蓝黑色效果颜料用于着色用墨液、油漆、清漆、涂料组合物(即液态涂料组合物和粉状涂料组合物)、塑料、箔、纸、陶瓷、玻璃、用于激光标记和用于具有不同溶剂含量的着色用颜料制剂的用途。

122.尤其优选的是它们在车用油漆、车用涂料组合物和车用快干漆中的相应用途。

123.取决于深蓝黑色干涉颜料的真实粒度,印刷用墨液可包括在印刷操作中常用的所有种类的印刷用墨液,包括丝网印刷用墨液、凹版印刷用墨液例如凹雕印刷用墨液、平版印刷用墨液、柔版印刷用墨液以及喷墨印刷用墨液,仅举几例。

124.虽然适用于几乎所有的需要高吸引力的饱和黑色的技术应用,但本发明的效果颜料在汽车应用中,即车用油漆、车用涂料组合物和车用快干漆中,是最有用的。除了根据本发明的效果颜料之外,相应组合物还包含至少一种汽车应用中惯用的粘合剂,以及任选的至少一种溶剂。

125.在工业中用作标准的常规oem涂料组合物在此可用作载剂。取决于所用的涂覆方法和其他因素,1

‑

组分溶剂负载型、2

‑

组分溶剂负载型、1

‑

组分水负载型或粉末型在此是适合的。

126.取决于所选的涂覆体系,可使用不同的粘合剂体系和交联剂作为标准。通常,基于丙烯酸酯/基于三聚氰胺的粘合剂体系、基于丙烯酸酯/三聚氰胺/基于硅烷基的粘合剂体系或基于氨基甲酸酯/三聚氰胺的粘合剂体系是有用的,但也可以使用环氧树脂和聚氨酯。

127.不同的溶剂和水

‑

负载涂料体系的固体含量在溶剂

‑

负载体系的情况下是40至约65%,并且在水

‑

负载体系的情况下是约35至45%。在粉末涂料的情况下,固体含量是100%。

128.车用油漆、快干漆或涂料组合物当然也可以包含通常存在于汽车应用中的常规的辅剂和添加剂。除了必要的交联剂之外,还有例如uv吸收剂、hals(受阻胺光稳定剂)成分和用于脱气、改进流动行为、改进耐刮性、改进粘合力等的添加剂。

129.包含本发明的效果颜料的车用油漆、快干漆或涂料组合物有利地用于多层涂料体

系的提供颜色的底涂层中。在底涂层顶部,通常施加清漆。

130.所得的包含底涂层的涂层可以为单层或两层的底涂层。优选是单层的底涂层。底涂层包含通常用于此目的的所有主要物质和辅助剂,特别是用于清漆下方的不透明涂层的吸收颜料。底涂层确实也包含本发明的深蓝黑色效果颜料以为车辆的基材面板提供具有蓝色干涉色的高光泽和良好的遮盖力的饱和黑色主体颜色。

131.用于以底涂层涂覆的基材面板是已经以一般方式(例如e

‑

涂层、填料)预处理的汽车的车体或车体零件,其通常由金属、塑料或复合材料组成。这些借助于常规手段和设备以已知方式提供有底涂层。

132.通常,本发明的颜料可被施加至任何能利用本发明的颜料的特征之一,即它们的色彩特性或它们也表现出的磁性或二者的产品。

133.不言而喻,根据本发明的深蓝黑色效果颜料可以与有机以及无机着色剂并且特别是与任何种类的效果颜料结合使用。有机颜料和着色剂是例如单偶氮颜料,双偶氮颜料,多环型颜料,阳离子型、阴离子型或非离子型着色剂。无机着色剂和颜料是例如白色颜料、彩色颜料、其他黑色颜料或效果颜料。合适效果颜料的实例是金属效果颜料、珠光颜料或干涉颜料,其通常基于铝、云母、玻璃、al2o3、fe2o3、sio2等的单一或多重涂覆的薄片。这些颜料的结构和特别的特征的实例尤其公开于rd 471001或rd 472005中,其公开内容应通过引用被包括在本说明书中。

134.此外,可与本发明的深蓝黑色效果颜料结合使用的其他着色剂是发光着色剂和/或任何类型的颜料以及全息颜料或lcp(基于液晶聚合物的颜料)。

135.根据本发明的颜料可与普遍使用且可商购获得的颜料和填料以任何所需的混合比例一同被使用。本发明的颜料与其他颜料和着色剂的使用的限制仅在任何混合物会干涉或限制根据本发明的颜料的色彩特性的情况下被设定。

136.根据本发明的效果颜料为相应的应用介质提供中性的深黑色的主体颜色以及所需的蓝色的干涉颜色。此外,它们是有光泽的,表现出良好的遮盖力,并且若提供有相应的防护层,则也表现出良好的温度稳定性,却不损失所需的蓝色的干涉颜色。此外,蓝色的干涉颜色不被红色或绿色的干涉效果所破坏。根据它们的有价值的颜色特性,它们可被用在所有可利用它们的应用介质中。

137.本发明在以下实施例中更详细地描述,但不应限于这些。

138.实施例1:

139.将140g的二氧化铝薄片(al2o3与少量的tio2、平均厚度220nm、平均粒径18μm,绿色的固有干涉颜色)悬浮在去离子水中。将悬浮液加热至80℃,同时搅拌。将氮气缓慢地添加至反应容器中。通过将酸性化合物(hcl,约20wt%)计量加入至悬浮液中,将ph值调节并保持恒定于3.0。在使ph值保持恒定的同时,将fe(no3)3溶液(100ml,7.87g的fe(no3)3*9h2o在140ml去离子水中)添加至悬浮液中。然后通过将碱性组合物(naoh,约32wt%)添加至悬浮液中,将ph值提高至约7.0。在使ph值保持恒定的同时,将al成分以及fe(ii)和fe(iii)成分的水溶液(2000ml,768.9g的feso4*7h2o、0.66g的alcl3*6h2o和24.3g的fe(no3)3*9h2o在2000ml去离子水中)缓慢地计量加入至悬浮液中,然后悬浮液再保持30分钟,同时搅拌。之后,添加水玻璃溶液(约5.9g,29%sio2),同时使ph值保持恒定。使悬浮液保持约2小时,然后通过过滤将所得颜料分离出来并用去离子水洗涤。

140.最后,所得颜料在约120℃的温度下干燥并过筛。

141.所得颜料表现出深蓝黑色粉末颜色与鲜明的光泽以及高遮盖力。

142.实施例2:

143.为阐明薄片状颜料基材的厚度(以及因此,固有的干涉颜色)的影响,将不同厚度的氧化铝基材颗粒根据在实施例1中公开的程序以赤铁矿/针铁矿

‑

磁铁矿的层状体系涂覆,以获得不同干涉颜料。各个基材分别具有300、220和150nm的平均厚度,其中仅具有220nm的平均厚度的基材颗粒表现出固有的绿色的干涉颜色。

144.将预先涂覆有15μm厚的含碳黑的涂层的三个聚合物板用涂料组合物喷涂,该涂料组合物在每种情况下含有10重量份的作为粘合剂的丙烯酸

‑

三聚氰胺

‑

树脂、1重量份的如上所述的表现出不同基材厚度的各个干涉颜料、和13重量份的溶剂混合物的混合物。如果需要,通过添加另外的溶剂进一步调节该涂料组合物的粘度以用于喷涂应用。借助于可商购获得的喷枪将该涂料组合物以干厚度15μm施加至预先涂覆的聚合物板。之后,基本上由丙烯酸

‑

三聚氰胺树脂构成的透明面漆(以溶解形式通过喷涂应用而施加)被施加在包含干涉颜料的层上,干燥厚度30μm。各个涂覆的试验板在140℃下热处理20分钟。

145.目视并通过测量颜色数据来评估试验板。通过byk

‑

mac i(byk

‑

gardner gmbh的分光亮度计)测得的相应的l*a*b*数据公开于表1中。

146.表1

147.薄片厚度(nm)测量角度l*a*b*c*h

°

3001542.8

‑

1.8

‑

4.34.7254.73002519.5

‑

0.2

‑

4.14.2266.8300455.40.1

‑

4.94.9270.62201543.4

‑

0.2

‑

11.311.3268.92202520.60.1

‑

7.47.4270.8220454.90.2

‑

5.15.1272.61501545.2

‑

3.4

‑

4.35.5231.71502524.9

‑

1.9

‑

3.74.1243.1150456.5

‑

0.5

‑

4.04.0263.3

148.根据表1的颜色特性显示:仅对于具有绿色的固有干涉颜色的薄片状基材的根据本发明的深蓝黑色效果颜料,颜色角度h

°

在不同测量角度下保持稳定,蓝色的干涉是强烈的(负的b*值)并且无法观察到干涉颜色的红色或绿色的色调(极小的a*值)。

149.实施例3:

150.温度稳定性试验

151.根据实施例1制备颜料样品,条件是要符合以下条件:

152.实施例3a:仅具有赤铁矿/针铁矿

‑

磁铁矿的层状结构,无介电层;

153.实施例3b:具有赤铁矿/针铁矿

‑

磁铁矿的层状结构,sio2和/或氧化硅水合物的介电层;

154.实施例3c:具有赤铁矿/针铁矿

‑

磁铁矿的层状结构,sio2和/或氧化硅水合物的介电层加上标准后涂层;

155.实施例3d:具有磁铁矿层的云母,比较例

156.将2g的每种颜料储存在180℃下14小时。

157.将2g的每种颜料储存在250℃下14小时。

158.将储存后的1.2g的根据实施例3a至实施例3d的每种颜料与30.0g的市售粉状的清漆组合物干混。然后借助于电晕充电粉末喷枪,将该有色的粉状涂料组合物施加至黑色/白色金属试验面板上。在每种情况下,将所得涂层在180℃下固化15分钟。

159.固化后,目视地并且通过使用byk

‑

mac i分光亮度计测量相应的l*a*b*值来表征面板。使用所得的数据,在试验面板的黑色和白色表面上测定mde*值。结果公开于表2中。

160.表2

[0161] 白色上的mde*白色上的mde*黑色上的mde*黑色上的mde* 180℃250℃180℃250℃实施例3a728.5416实施例3b214.513.5实施例3c232.52.5实施例3d927722

[0162]

表2中公开的结果显示:在根据本发明的效果颜料的赤铁矿/针铁矿

‑

磁铁矿的层状结构顶部的sio2和/或氧化硅水合物的介电层显著提高了颜料的温度稳定性。在除了sio2和/或氧化硅水合物的介电层之外还施加标准后涂层的情况下,甚至可进一步提高温度稳定性。

1.本发明涉及表现深黑色的主体颜色以及蓝色的干涉颜色的效果颜料、用于制备这种颜料的方法以及其用途,尤其是在涂料组合物中的用途。

2.本发明的蓝黑色效果颜料对于装饰和汽车应用特别有用,其中强烈需要颜料的具有高光泽及强烈蓝色干涉颜色的中性深黑色的主体颜色。当然,它们也可用在其他领域中,尤其是在印刷用墨液中,其中,它们的颜色性质(也与任何种类的有色颜料结合),或其另外表现出的磁性可能是令人关注的。

3.除了具有吸引人的颜色的有色颜料之外,长期以来也需要表现深黑色的吸收颜色以及高光泽的黑色颜料。传统上已使用碳黑颜料于汽车应用、装饰应用或印刷应用,以上仅列出一些应用。

4.不幸的是,碳黑吸收颜料不表现任何光泽且必须与有光泽的颜料结合获得相应产品的有光泽的黑色外观,从而减少黑色。

5.因此,曾试图以不含有碳黑的有光泽的黑色颜料代替无光泽的碳黑颜料。

6.us 3,926,659公开了云母颜料,其任意地涂覆有tio2或zro2或其水合物,其上具有可以为α

‑

氧化铁(赤铁矿(hematite),fe2o3)或为磁铁矿(magnetite,fe3o4)的均匀含铁层。这些颜料的色彩特性大多是由于借助tio2或zro2层所产生的干涉颜色,其通过施加于其上的α

‑

氧化铁层而稍微变动。取决于α

‑

氧化铁层的层厚度,其主体颜色为暖红棕色的色调。假如在tio2或zro2层顶部制备磁铁矿层,则由下层所产生的干涉颜色被薄的黑色磁铁矿层所强化或被厚的磁铁矿层所叠加。具有厚的磁铁矿层的颜料丧失其光泽,因为由相应制备方法所导致的结晶构型,因此该磁铁矿层据说是粗糙的。

7.这种类型的颜料无法满足表现强烈的黑色吸收颜色与良好的遮盖能力以及吸引人的光泽相结合的要求。

8.在de 100 65 761 a1中,描述了片状磁性颗粒,其为多层的且含有包含al2o3或者al2o2和sio2的混合相的核、无定形sio2的中间层和含有铁的壳,后者尤其可含有磁铁矿或赤铁矿。这些颗粒涂覆有无机或有机偶联剂,所述偶联剂在水溶液中能与核酸或蛋白质反应以使其分离。因为这些颜料通过悬浮于水中并添加水溶性硅酸盐化合物而从铝粉制备,其核并非均质组合物,而是铝和硅的混合氧化物,任意地其余是铝金属。此外,因为核材料至少部分地分解,所以在所得颜料中可能无法维持颗粒的片状形状及其平滑表面。此外,因为铝粉在水中的反应本身是高度放热的且因为随后与铁化合物的反应也是危险的,控制该制备方法(铝热法)是困难的。这些颜料的色彩特性并未被描述且对于预期目的没有任何作用。

9.在de 3617430中描述了片状有色颜料,其由云母、玻璃、金属或石墨,尤其是云母的片状基材构成,其可以预先涂覆有金属氧化物层且直接在基材上或在金属氧化物层上包含致密的含fe(ii)层。另外的覆盖层也是可能的。含fe(ii)层可以是fe3o4并且被描述成稠密并致密的,这是由于用于制备这些颜料的特别的还原方法。所得颜料表现与干涉颜色结合的黑色的主体颜色。

10.us 7,303,622公开了基于细的和粗的基材颗粒的基材混合物的有光泽的黑色干

涉颜料,其具有fe3o4的涂层、其上的无色的低折射涂层、以及在其上任选地仅覆盖部分表面的吸收的高折射率材料、以及任选地作为保护层的其他层。作为优选的基材,使用具有不同粒度范围的云母(通过颜料的分级所得的级分)。据说所得颜料混合物表现黑色的主体颜色以及高的光泽。此外,据说颜料混合物不产生明显的随角异色性(角度依赖的干涉颜色)。

11.虽然根据后两项现有技术文献的颜料表现些许有光泽的黑色外观,但仍需要表现中性深黑色的主体颜色以及比现有技术的颜料的更高的光泽和色度的黑色效果颜料,而其确实在应用介质中额外具有蓝色的干涉颜色及良好稳定性,完全不表现出任何颜色崩溃(flop)且可通过容易控制的且不涉及还原步骤或高温的经济的方法制备。

12.因此,本发明的目的是提供满足上述要求、不具有现有技术中所描述的颜料的不利效果且可在不涉及任何还原步骤的简单湿式涂覆方法中制备的颜料,是提供制备这些颜料的经济的方法,以及它们的用途。

13.本发明的目的通过深蓝黑色效果颜料实现,其中每一颜料包含

14.‑

本身具有绿色干涉颜色及大于1.5的折射率n的合成制备的透明介电薄片状基材,和

15.‑

在所述薄片状基材上的至少一个由下列组成的层状结构

16.○

由赤铁矿和/或针铁矿构成的第一层,和

17.○

由磁铁矿构成的第二层,

18.其中所述第二层位于所述第一层的顶部并且所述第一层直接位于所述基材上。

19.此外,本发明的目的通过制备深蓝黑色效果颜料的方法实现,其包括以下步骤:

20.(a)将本身具有绿色干涉颜色及大于1.5的折射率n的合成制备的透明介电薄片状基材分散在水中,

21.(b)在ph2至4下添加水溶性铁(iii)化合物并使所述ph值保持恒定,从而使由赤铁矿和/或针铁矿构成的层沉淀至所述基材颗粒表面上,

22.(c)将所述ph提高至5.5至7.5之间的值并添加水溶性铁(ii)化合物和水溶性铁(iii)化合物,并且任选地还添加铝化合物的水溶液,同时使所述ph值保持恒定,从而直接沉淀任选地包含铝化合物的磁铁矿层至步骤(b)所预先涂覆的基材颗粒的表面上,

23.(d)任选地洗涤并过滤所得产物,和

24.(e)在>100℃至260℃的范围内的温度下干燥。

25.此外,本发明的目的通过将所述效果颜料用于着色用墨液、快干漆、油漆、清漆、涂料组合物、塑料、箔、纸、陶瓷、玻璃、用于激光标记以及用于制备具有不同溶剂含量的着色用颜料实现。

26.对于在技术应用中提供吸引人的黑色的涂料组合物,要求彩色效果颜料,其表现出尽可能中性的深黑色的主体颜色和无任何绿色或红色的色调的蓝色的干涉颜色(当测量所施加的涂料组合物的颜色性质时,例如由在l*a*b颜色体系中小于

±

1的非常小的a*值和在负范围内尽可能大的b*值所确认)。此外,在施加状态中所述效果颜料的颜色特性应当有利地为在任何测量角度上最大可能程度的稳定(即在变化视角和/或测量角度下没有观察到变色效果)。

27.因此,本发明人面临着提供效果颜料的要求的挑战,所述效果颜料具有中性的深黑色的主体颜色,结合不显出红色或绿色的色调的蓝色的干涉颜色,其中所述颜料必须额

外满足技术应用的稳定性要求,特别是良好的化学和热稳定性的要求。

28.令人惊讶地,本发明人确实发现:若使用特定的薄片状基材颗粒,则基本上由薄片状基材颗粒及包围所述基材颗粒的含铁涂层所构成的效果颜料能表现所需的光学特性。

29.这些特定的基材颗粒是透明的、合成制备的薄片状基材颗粒,其本身已具有绿色固有干涉颜色和大于1.5的折射率n。

30.基材薄片若基本上(即达至少80%的程度)透射入射的可见光,则其在本发明的意义上被认为是透明的。此外,根据本发明所利用的基材薄片不具有吸收颜色。

31.根据本发明所利用的基材薄片是具有均匀组成的合成制备的薄片状基材,其具有形成相应薄片的主要表面且彼此平行排列的上表面和下表面。在本发明的意义上,平行不仅指几何意义上的平行,还包括表面彼此之间的与几何平行度相比至多15

°

的定位偏差。相应基材薄片的这些主要表面的长度或宽度代表基材薄片在其相应最长维度上的粒度,而基材表面之间的间隔代表相应基材薄片的几何厚度。

32.此外,根据本发明所利用的合成制备的薄片状基材具有平面的且非常平滑的表面。由于基材薄片的合成制备,表面性质、几何厚度以及厚度分布、粒度以及粒度分布能够借助于制备基材薄片期间的工艺参数而精确地控制和设定,这在经常同样用作效果颜料的基材材料的天然材料例如云母、滑石或高岭石、或甚至是合成制备的云母的情况下,是无法保证的。

33.由于基材薄片的非常平坦、平行的表面、均匀的组成以及没有吸收颜色,基材薄片在包围它们的折射率不同于该薄片的折射率的澄清透明介质中,取决于薄片的相应折射率,薄片反射至少5%且至多20%,特别是6至20%的入射可见光。在此,所利用的相应薄片材料的折射率越高,光的反射比例越大。在与环境介质的相应界面处的这种反射与产生的路径差相结合,导致反射光束的单色干涉,并因此导致基材薄片的固有干涉颜色。

34.根据本发明所利用的基材薄片具有绿色的固有干涉颜色(在490至570nm的波长范围中的光),其是基于基材薄片在透明无色介质中的漫反射或全反射测定的。

35.为了测定这种固有的干涉颜色,hunter l*,a*,b*图由在相应的ulbricht球的辅助下所测得的漫反射或入射可见光的全反射所测定(样本:在透明pet膜上的厚10μm的涂层,其包含市售透明无色的凹版印刷粘合剂和10重量%的基材薄片)。在此,根据本发明的基材薄片的反射值在hunter l*,a*,b*图中在每种情况下为在l>30的范围内,特别是l=40至80,b=

‑

20至 20,特别是

‑

10至 10且a<0,特别是a=

‑

0.1至

‑

20,特别优选

‑

0.1至

‑

10。

36.传统的颜料基材没有单色的干涉颜色或没有明显可见且可测量的单色的干涉颜色。因此,由于它们硅酸盐的层状结构和随之而来的非平面表面,云母薄片,无论它们基于天然云母还是合成制备的云母,本身都不能进行本身表现为均匀的可感知的、主要的、单色的干涉颜色的这种类型的干涉。反而,在相对大的层厚度分布的情况下,云母以各种颜色闪烁,这在纯云母薄片的松散床的情况下导致发白、不确定的总体颜色印象。

37.在基材薄片具有平面的且平行的基材表面的前提下,根据本发明所利用的基材的光学性质实质上由基材材料的折射率和基材的几何厚度决定。

38.由于存在的任何外来氧化物的含量,但也由于所包括的孔隙或取决于优选利用的金属氧化物的晶体变体,在此,基材材料的折射率在一些情况下可与纯的基材材料(大块材料,在标准条件下,例如由方法所测定)的理想折射率不同,意味着

基材的几何层厚度必须取决于制备条件和所用材料而相应地改变,以实现所需的干涉颜色。

39.为了能获得适合于颜料制备的基材厚度,基材材料的折射率n应至少大于1.5且优选至少1.65。适合用于基材的材料因此是介电材料或材料混合物,其中在每种情况下材料或材料混合物具有大于1.5的折射率n,优选地至少1.65的折射率。

40.优选无色材料或材料混合物。

41.此外,根据本发明的干涉颜料的基材必须具有折射率n1,其与待施加至该基材的干涉层的折射率n2的差值δn为至少0.1,更好是至少0.2。

42.因此用于根据本发明的干涉颜料的基材的适合材料特别地是无色的金属氧化物或者折射率n在>1.5至2.5的范围内、特别是1.65至2.5的范围内的特定玻璃材料。

43.特别优选地,适合作为基材的是由al2o3组成、由al2o3与含量以基材的重量计至多5重量%的tio2组成、由zro2组成或由tio2组成的基材薄片,或者包含以基材的重量计至少90重量%的比例的al2o3、zro2或tio2的基材薄片。在此tio2可呈锐钛矿或金红石变体。

44.透明基材薄片的其他成分可以是sn、si、ce、al、ca、zn、in、和/或mg的氧化物或氧化物水合物,然而以基材的重量计,其至多以10重量%的比例存在于基材中,且基本上不决定基材的光学性质,特别是干涉颜色。特别地,对于具有以基材的重量计至少90重量%的al2o3比例的基材,氧化物例如sio2、sno2、in2o3或zno也可单独存在或以其中两种或更多种的组合存在。

45.适合作为基材的材料也可以是满足折射率要求的玻璃薄片。特别是对于包含sio2的比例是至多70重量%的玻璃材料的薄片而言,情况尤其如此。此外,这种类型的玻璃材料也以不同组成和不同比例包含al2o3、cao、mgo、b2o3、na2o、k2o、tio2、zno、bao、li2o、zro2、nb2o5、p2o5和/或pbo。优选高折射率玻璃材料,例如火石玻璃和重火石玻璃。

46.取决于所用的材料,根据本发明的适合的基材薄片具有在50至600nm的范围内的几何厚度。

47.此外,适合作为颜料基材的前提是:基材能通过合成方式制备为在每种情况下所需的层厚度的平面薄片,然而对于所指出的材料就是这种情况。此外,如果根据本发明所用的颜料基材呈结晶形式并且特别优选呈单晶形式,如果适用的话,则极其有利。

48.为了能够获得基材薄片的绿色固有干涉,包含al2o3,或包含al2o3与含量以基材的重量计至多5重量%的tio2的基材薄片,以及包含以基材的重量计至少90重量%的比例的al2o3的基材薄片具有在50至110nm、180至260nm或350至450nm的范围内的几何厚度。

49.包含tio2的基材薄片或包含以基材重量计至少90重量%的比例的tio2的基材薄片,根据本发明具有在110至170nm的范围内或在240至310nm的范围内的几何厚度。

50.对于由zro2组成的基材薄片或包含以基材的重量计至少90重量%的比例的zro2的基材薄片,基材的几何厚度根据本发明是在140与210nm之间或在260至400nm的范围内。

51.包含最多70重量%的sio2的玻璃薄片具有230至300nm或400至470nm的几何厚度。

52.所利用的基材特别优选是包含al2o3,或包含al2o3与含量以基材的重量计至多5重量%的tio2的基材薄片,二者在下文中均被术语二氧化铝薄片(aluminum dioxide flake)所涵盖,其中薄片具有在50至110nm、180至260nm或350至450nm的范围内,优选在190至230nm的范围内的几何厚度。如以下所述,这些可以单晶形式制备。

53.在此,各个基材薄片厚度的标准偏差以相应基材厚度的平均计优选不大于10%。这种类型的相对小的厚度偏差可通过相应制备方法来控制。

54.对应于基材的最大维度的基材颗粒的粒度通常为5至200μm,特别是5至150μm,最优选7至100μm,并且最优选7至50μm。12至25μm的d

50

值是优选的。窄的粒度分布是特别有利的。粒度分布可通过研磨方法,通过分级方法,或通过二者来控制,或在单晶基材的情况下,是制备方法的参数。

55.粒度和该粒度分布可以通过多种本领域常用的方法测定。然而,根据本发明优选借助于malvern mastersizer 3000,apa300(malvern instruments ltd.,uk的产品)在标准方法中使用激光衍射方法。这种方法的优点是:在标准条件下能同时测定粒度和粒度分布。

56.此外,各个颗粒的粒度及厚度可以在sem(扫描电子显微镜)图像的辅助下测定。在后者的情况下,粒度和几何颗粒厚度可通过直接测量而测定。为了测定平均值,至少单独地评估1000个颗粒,且将结果平均。载体薄片的形状因数,即长度或宽度与厚度的比,通常为2:1至1,000:1,特别是5:1至500:1并且非常特别优选20:1至300:1。

57.根据本发明,深蓝黑色效果颜料至少在基材颗粒上具有层状结构,所述层状结构由由赤铁矿和/或针铁矿构成的第一层,和由磁铁矿构成的第二层组成,其中第一层直接位于基材顶部并且第二层位于第一层顶部(即与基材颗粒表面相距更远)。

58.层状结构可仅存在于基材的两个主要表面上,但优选地,透明基材颗粒以使得透明薄片状基材的所有外表面被该赤铁矿/针铁矿

‑

磁铁矿的层状结构涂覆的方式被封装。不言而喻的是,赤铁矿/针铁矿

‑

磁铁矿的层状结构在基材表面的每一单个点不必须表现出相同的厚度并且甚至基材的一些较小表面积没有完美地被层状结构,或至少上述赤铁矿/针铁矿层所涂覆。这种限制是由于技术制备方面且不伤害本发明的意图。

59.为了本发明的目的,由赤铁矿和/或针铁矿构成的层在以下被称为“赤铁矿层”。其实际组成取决于用于制备其的沉淀条件。对于在根据本发明的方法中所给出的条件,已经揭示赤铁矿层的组成优选为纯赤铁矿(αfe2o3,氧化铁)或含针铁矿(αfeo(oh),水合的氧化铁)的赤铁矿。通常,针铁矿的含量小于赤铁矿的含量。

60.由磁铁矿构成的层在以下被称为“磁铁矿层”并且在它是通过根据本发明的方法制备的情况下,它由纯磁铁矿(fe3o4)构成或由含非常少量的磁赤铁矿(γfe2o3)的磁铁矿构成。在优选的实施方案中,磁铁矿层由含铝化合物的纯磁铁矿构成或由含非常少量的磁赤铁矿和铝化合物的磁铁矿构成,如以下所解释的。

61.对于本发明的颜料的光学特性,层状结构内的磁铁矿层的厚度大于赤铁矿层的厚度是非常重要的。事实上,磁铁矿层的厚度远大于赤铁矿层的厚度。通常,层状结构内的磁铁矿层的厚度是赤铁矿层的厚度的至少15倍。

62.将赤铁矿层仅以非常小的层厚度涂覆至基材颗粒上,从分子单层开始且具有约10nm的上限。通常,赤铁矿层的厚度在0.1至10nm的范围内,优选在2至8nm的范围内。根据本发明,赤铁矿层可充当待涂覆在下方的赤铁矿层的顶部的磁铁矿层的粘合剂。此外,若赤铁矿层厚度在2至10nm的范围内,则其对所得的干涉颜料的吸收和干涉颜色有一定贡献。

63.此外,对于可用作根据本发明的基材颗粒的二氧化铝薄片,通常获得的这些颗粒的外表面对于在如根据本发明的用于直接涂覆fe3o4的相对低酸性至中性ph值下直接以氧

化铁涂覆经常不特别有用。

64.因此,另外也可用作活化基材颗粒的表面的手段的薄赤铁矿层被直接涂覆至基材上,因为它可以成功地直接沉淀至二氧化铝薄片上并本身提供活化的表面,这对后续磁铁矿层的沉淀是有利的。此外,可以通过沉淀致密且均匀的但超薄的赤铁矿层来维持基材颗粒的非常平滑且平面的表面。

65.此外,如果下面的基材含有al2o3晶体或由这些晶体构成,则后续赤铁矿层可以形成与下面基材中存在的晶体结构相同的晶体,即刚玉晶体结构,这对形成致密赤铁矿层是有利的。在这种情况下,赤铁矿层在含有al2o3晶体或实质上由这些晶体构成的基材上的生长类似于结晶层在固体基材上的外延晶体生长过程。

66.再者,赤铁矿层的存在也有利地用于通过不使用氧化剂的沉淀程序直接在其上形成fe3o4的致密的、平面的且实质上结晶的层。

67.赤铁矿层可含有小量的不同于铁的外来金属离子,这是由于在用于制备赤铁矿层的铁化合物中的痕量。

68.从现有技术可知,fe3o4层可以在以赤铁矿层作为起始材料的还原方法中形成。在该还原方法之后,应预期所得层的不均匀性,因为可能发生在贯穿前赤铁矿层的层厚度上的不规则还原(梯度)。此外,当使用现有技术的沉淀方法时,如果在氧化剂存在下在相当高(8至11)的ph值下使用fe(ii)化合物使fe3o4沉淀,所产生的层的fe3o4的小结晶和相当松散的结晶结构,最终导致无光泽的颜料。

69.相反地,根据本发明的颜料表现出强的光泽以及深蓝黑色外观,这实质上是由于基材以及磁铁矿层的干涉和吸收行为,以及如上所述,一定程度上也由于赤铁矿层的干涉和吸收行为。

70.鉴于在涂料应用中被视为吸引人的黑色,层封装的唯一有用的、不会不利地损害吸引人的黑色外观但却被需要的干涉颜色是蓝色干涉,因为深蓝黑色的颜色印象仍是有价值的黑色印象。因此,除了深黑的吸收颜色,还需要颜料的蓝色干涉颜色,但应避免该蓝色干涉颜色的绿色或红色的色调。

71.因此,不仅必须如上所述地调整基材颗粒的层厚度,而且还有磁铁矿层的层厚度,以及令人震惊地,赤铁矿层的层厚度也必须被调整,尽管其是如此之薄以致其本身无助于颜料的干涉,而仅相应地与其他层和基材组合。然而,赤铁矿层提供黄色/红色吸收色,其与基材的绿色的干涉颜色组合导致所得干涉颜料有中性的黑色吸收颜色且最后仅能存在蓝色的干涉颜色。

72.根据本发明的颜料的层状结构的磁铁矿层以厚度在80nm至230nm的范围内,特别是在80nm至150nm的范围内存在。它以获得所得颜料的相对强烈的蓝色的干涉颜色的方式被调节(可通过在磁铁矿层的沉淀方法中已知的手段所控制)。

73.磁铁矿层表现出致密且结晶的结构。可维持基材颗粒的平滑性,以使得磁铁矿层也照样是平滑的、致密的且平面的。其表现出高于2.0(约2.4)的高折射率。除了蓝色的干涉颜色,磁铁矿层也确实经由其吸收,赋予所得颜料黑色主体颜色及强烈的光泽。

74.此外,优选的是:磁铁矿层包含至少一种铝化合物,优选为氧化铝和/或氧化铝水合物。就此而论,添加合适的铝化合物,同时将磁铁矿层沉淀在以赤铁矿预先涂覆的基材颗粒上。有用的铝化合物是例如硫酸铝、氯化铝或硝酸铝。

75.磁铁矿层的铝含量有助于磁铁矿层的光学行为并促进随后的介电层(如果存在的话)沉淀在磁铁矿层上。

76.在磁铁矿涂层中,以磁铁矿涂层的重量计,如上所述的氧化铝和/或氧化铝水合物优选以0.1至小于5重量%的量存在。它们不与铁成分形成混合型氧化物,因为其含量太小。反而,它们在磁铁矿涂层中本身以氧化铝和/或氧化铝水合物,例如以al2o3或alooh存在。

77.除了在磁铁矿层包含al化合物的情况下随后的介电层(如果存在的话)可以更容易地被涂覆在磁铁矿层上的事实以外,所得的颜料的光泽也可被al化合物改进。

78.因此,以上公开的其中磁铁矿层包含铝化合物的本发明的实施方式是优选的。

79.在铝之外或可替代铝地,磁铁矿层也可包含少量的不同于铁和铝的外来金属离子。这是由于可用于制备磁铁矿层的铁化合物中的痕量。

80.最优选的是本发明的实施方案,其中深蓝黑色效果颜料的基材材料是如以上所定义的二氧化铝薄片,其具有如上所述的直接在基材上并封装基材的层状结构,因而层状结构由第一赤铁矿层和第二磁铁矿层构成,第二磁铁矿层比第一赤铁矿层远离基材表面且包含如以上定义的al化合物,接着是在磁铁矿层顶部的无色的介电层。

81.优选地,在赤铁矿/磁铁矿的层状结构的顶部的至少一个无色的介电层存在于根据本发明的颜料中。在这种情况下,由无色的低折射率介电材料构成的介电层直接位于磁铁矿层的顶部。

82.作为用于这些介电层的材料,于本发明中通常使用介电金属氧化物或金属氧化物水合物。它们由无色金属氧化物或金属氧化物水合物或其混合物构成,例如由sn、ce、si、zr和al的氧化物或水合物例如氧化锡、氧化铈、二氧化硅、二氧化锆、和二氧化铝或其水合物构成。

83.特别地,氧化硅和/或氧化硅水合物的层或氧化锡和/或氧化锡水合物的层直接存在于如上所述的层状结构的第二层(磁铁矿层)的顶部。优选使用氧化硅和/或氧化硅水合物的层。

84.氧化硅和/或氧化硅水合物的层的厚度或氧化锡和/或氧化锡水合物的层的厚度在1至15nm的范围内,优选在1至5μm的范围内。在这种情况下,虽然由磁铁矿层所提供的所需的蓝色干涉颜色稍微减少,但无色的介电层能对所得的干涉颜料提供良好热稳定性,当干涉颜料在应用介质中经受任何在较高温下的热处理时(这可能是在某些涂覆程序中的情况),这是是重要的。二氧化硅和/或氧化硅水合物是具有致密的无定形结构的介电材料并因此对于保护下方的磁铁矿层是非常有用的,且因此优选被使用。

85.此外,通过进一步施加不同于二氧化硅/氧化硅水合物的层或该层之外的所谓后涂层,根据本发明的深蓝黑色效果颜料可以另外适应它们的应用要求。后涂层通常是干涉颜料的最外涂层并且可由无机或有机化合物构成或包含无机和有机成分的混合物。在无机化合物的情况下,也可以使用介电层。已知它们对不同种类的效果颜料赋予较好的分散性、耐光性等,并且在本领域中公知的。所谓基于无机介电化合物的后涂层的厚度通常小于20nm并且特别是1至15nm,优选2至10nm。这种类型的介电层因此不会对整个颜料体系造成任何干涉。在此,二氧化硅(在此是在具有其他后涂层的层状体系中)、氧化铝、氧化铈和/或氧化锡等的极薄层等作为单一成分使用或以混合物的形式使用。就此而论,常使用如上所述的不同材料的若干上下相叠的极薄介电层。

93/08237中描述的方法类似地被制备。然而,与该方法类似地被制备的基材薄片不应包含任何溶解的或不溶解的着色剂。它们在带式方法(belt process)中,由相应的优选为无机的前驱体材料制备,其中前驱体被施加至带,使用酸以转化成氧化物形式或氧化物水合物,固化并且随后从该带脱离并任选地锻烧。基材薄片的几何层厚度经由前驱体层的施加量或湿层厚度来调节,这可能是非常精确的并且导致具有至多10%变化的窄的厚度分布。基材薄片的粒度必须经由后续的研磨和分级过程来调节,但这在本领域中是常见的。

99.薄片状玻璃基材以从不同供货商以不同厚度和质量商购获得,例如从glassflake australia pty ltd.获得厚度100至500nm的硼硅酸盐(ecr)玻璃薄片。

100.对于以根据本发明的赤铁矿/磁铁矿的层状结构涂覆上述薄片状基材颗粒,优选应于以下程序:

101.将基材颗粒悬浮在水中。优选地,将悬浮液加热至温度75℃至85℃。将所得悬浮液的ph值调节至2至4之间的值并保持恒定。之后,将水溶性铁(iii)化合物缓慢地计量至悬浮液中,同时使ph值保持恒定。在完成使由赤铁矿和/或针铁矿构成的薄层沉淀在基材颗粒的表面的水溶性铁(iii)化合物的添加后,将ph升高至5.5至7.5之间的值并保持恒定,并将水溶性铁(ii)化合物以及其他水溶性铁(iii)化合物逐一地或以混合物形式(优选后者)添加至悬浮液。在优选的铝化合物应当被掺入磁铁矿层的情况下,优选将ph调节至6.5至7.5之间的值并保持恒定。然后,在铁(ii)和铁(iii)化合物之前、之后、或优选同时地,将铝化合物的水溶液缓慢地计量至悬浮液中,同时使ph值保持恒定。悬浮液优选保持在搅拌下另外0.5小时,同时使ph值保持恒定。

102.第一和第二水溶性铁(iii)化合物可以是相同或不同的化合物。优选地,相同的水溶性化合物被用于第一次以及第二次添加铁(iii)化合物。以通过使用该铁(iii)化合物仅可将非常薄的赤铁矿层沉淀在基材颗粒的表面上的方式来选择第一铁(iii)化合物的添加量。如上所述,所得的层厚度在几分子层至约10nm范围内。相反地,以铁(ii)离子与铁(iii)离子的比例在9:1和9.7:0.3之间的方式选择铁(ii)化合物的量以及与该铁(ii)化合物一同添加的第二铁(iii)化合物的量,以使得磁铁矿可以直接沉淀在预先涂覆的基材颗粒的表面上。虽然预先有较大过量的铁(ii)化合物,必须提到的是:铁(ii)化合物由于工艺条件而被部分转化成铁(iii)氧化物,导致磁铁矿直接沉淀。

103.另外,以所得的磁铁矿层的层厚度大于赤铁矿层的厚度的方式来选择用于产生磁铁矿层的铁(ii)化合物和铁(iii)化合物的量。优选地,选择该量,以使得磁铁矿层的所得层厚度是赤铁矿层的层厚度的至少15倍。因为赤铁矿层的密度与磁铁矿层的密度非常类似(5.24g/cm3与5.17g/cm3),拇指规则(the rule of thumb)适用:需要约5

×

10

‑3g的赤铁矿或磁铁矿以在1m2的相应基材上涂覆约1nm层厚度的任一材料。

104.通常,可以使用以下水溶性铁化合物:feso4、fecl2、fe(nh2)2(so4)2、fe(no3)2、fe2(so4)3、fecl3、fenh4(so4)2或fe(no3)3;feso4和fe(no3)3是特别优选的。

105.更详细地,优选可以使用feso4*7h2o作为水溶性铁(ii)化合物。优选可以使用fe(no3)3*9h2o作为水溶性铁(iii)化合物。这些化合物可以工业等级形式使用,使得小量的非fe离子的金属离子也可以存在。

106.如前所述,如果铝化合物被包括在磁铁矿层中,则对于本发明的干涉颜料是极为有利的。这种al化合物改进了用如上所述的其他介电层涂覆磁铁矿层的便利性并且此外还

提高了磁铁矿层的稳定性和致密性。有用的al化合物是水溶性al盐,例如alcl3和al2(so4)3,特别是alcl3*6h2o和al2(so4)3*16h2o或聚氯化铝溶液(pac)。可以将该化合物简单地与上述铁(ii)和铁(iii)化合物以合适比例混合,且然后缓慢地施加至已经以赤铁矿层预先涂覆的基材颗粒的悬浮液。al化合物的添加条件如上所述。

107.在完成磁铁矿层的沉淀之后,将所得颜料分离出,任选地洗涤,并干燥。在高于100℃至260℃,特别是110℃至140℃的范围内的温度下进行干燥。干燥步骤的时间为0.5至12小时。

108.任选地,然后可将所得的颜料分级以进一步限制其粒度分布。

109.优选地,上述方法在惰性气体气氛中进行,例如使用氮气、氩气等。

110.在本发明的优选实施方案中,深蓝黑色效果颜料在赤铁矿/磁铁矿的层状结构顶部,即在磁铁矿层顶部,包含至少一个无色的介电层,所述介电层为下层的颜料提供所需的热稳定性。

111.就此而论,一旦赤铁矿/磁铁矿的层状结构已经施加至基材颗粒上,即将至少一个其他介电层涂覆至磁铁矿层上。这些另外的介电层的涂覆优选可在上述干燥步骤之前完成,尽管中间的干燥步骤也是可能的。任选地,可以在将每个介电层涂覆至预先涂覆的基材颗粒上之后进行洗涤和/或过滤步骤。

112.介电层的材料优选选自介电金属氧化物和/或金属氧化物水合物。优选地,在仅有单一介电层被施加至磁铁矿层的情况下,该单一介电层优选由无色的低折射率的介电材料构成。最优选的是施加直接位于磁铁矿层顶部的二氧化硅和/或氧化硅水合物的单个介电层或二氧化锡和/或氧化锡水合物的单个介电层。二氧化硅和/或二氧化硅水合物是最优选的。

113.取决于磁铁矿层顶部的低折射率介电层的厚度,由下层颜料所产生的蓝色的干涉颜色可稍微被减少,但仍维持在可接收的程度上。所得颜料表现出深黑色的主体颜色结合可见的蓝色干涉颜色,没有任何红色或绿色的色调,具有高遮盖力以及强光泽。不会观察到角度依赖性的干涉颜色(颜色崩溃(color flop))。此外,所得的干涉颜料表现出良好的热稳定性。

114.关于在本发明颜料的磁铁矿层上形成介电层,可以利用在珠光颜料和效果颜料领域中一般已知的程序。湿式化学涂覆程序是优选的,并且特别优选的是使用无机起始材料的湿式化学涂覆方法,因为这些方法容易操作和控制,本身导致经封装的颗粒。

115.通常,用于以介电层(特别是以介电金属氧化物或金属氧化物水合物层)涂覆颜料颗粒的湿式涂覆方法如下进行:将颜料颗粒悬浮在水中,且在适合水解并且以使得金属氧化物或金属氧化物水合物被直接沉淀至薄层(platelet)而无任何二次沉淀状况的方式选择的ph值下添加一或多种可水合的金属盐。通常通过同时计量添加碱和/或酸而保持ph值恒定。随后,将颜料分离出,洗涤并干燥,并且烧结(如果需要的话)。

116.在根据本发明的颜料的制备方法中,对于层状的赤铁矿/磁铁矿结构以及对于涂覆至赤铁矿/磁铁矿层状结构上的所有的介电层,该烧结步骤被完全省略。这是因为磁铁矿层会因为应用通常在烧结步骤中使用的高温而受破坏。

117.为完整起见,介电层的涂覆也可以在流化床反应器中借助于气相涂覆进行,其中可能例如合适地使用ep 0 045 851和ep 0 106 235中所提出的用于制备珍珠光泽颜料的

技术。但如上所述的湿式涂覆方法明显是优选的。

118.使用上述的湿式化学方法,例如以具有二氧化硅层和/或氧化硅水合物层的赤铁矿/针铁矿

‑

磁铁矿的层状结构预先涂覆的颜料颗粒的涂覆可以利用以下描述的程序完成:将硅酸钾或硅酸钠的溶液计量至待涂覆的材料的悬浮液中并加热至约50

‑

100℃。通过同时添加稀释的无机酸例如hcl、hno3或h2so4而将ph值恒定保持在约6

‑

9下。一旦达到sio2的所需层厚度,立即停止添加硅酸盐溶液。随后将批料搅拌约0.5小时。取决于是否应获得二氧化硅或氧化硅水合物,所得层的干燥和/或烧结在中等或更高温度下进行,优选在约120℃或更高的温度下。

119.接下来,可将其他介电层施加在第一介电层顶部,其用作对于颜料的应用介质的进一步的保护层并且是所谓的后涂覆层,其不能对所得颜料赋予或减少干涉颜色。这些无机介电层以及也可以被施加在其上的有机保护层在一定程度上已在之前描述过。相应方法也是本领域已知的。

120.具有上述特征的本发明的深蓝黑色效果颜料本身是用在特别是依赖深黑色和高光泽的应用介质中,尤其是汽车应用、一般的技术涂覆应用或印刷介质。当然,它们也可应用于黑色颜料通常有用的其他应用中。

121.因此,本发明的一个目的在于根据本发明的深蓝黑色效果颜料用于着色用墨液、油漆、清漆、涂料组合物(即液态涂料组合物和粉状涂料组合物)、塑料、箔、纸、陶瓷、玻璃、用于激光标记和用于具有不同溶剂含量的着色用颜料制剂的用途。

122.尤其优选的是它们在车用油漆、车用涂料组合物和车用快干漆中的相应用途。

123.取决于深蓝黑色干涉颜料的真实粒度,印刷用墨液可包括在印刷操作中常用的所有种类的印刷用墨液,包括丝网印刷用墨液、凹版印刷用墨液例如凹雕印刷用墨液、平版印刷用墨液、柔版印刷用墨液以及喷墨印刷用墨液,仅举几例。

124.虽然适用于几乎所有的需要高吸引力的饱和黑色的技术应用,但本发明的效果颜料在汽车应用中,即车用油漆、车用涂料组合物和车用快干漆中,是最有用的。除了根据本发明的效果颜料之外,相应组合物还包含至少一种汽车应用中惯用的粘合剂,以及任选的至少一种溶剂。

125.在工业中用作标准的常规oem涂料组合物在此可用作载剂。取决于所用的涂覆方法和其他因素,1

‑

组分溶剂负载型、2

‑

组分溶剂负载型、1

‑

组分水负载型或粉末型在此是适合的。

126.取决于所选的涂覆体系,可使用不同的粘合剂体系和交联剂作为标准。通常,基于丙烯酸酯/基于三聚氰胺的粘合剂体系、基于丙烯酸酯/三聚氰胺/基于硅烷基的粘合剂体系或基于氨基甲酸酯/三聚氰胺的粘合剂体系是有用的,但也可以使用环氧树脂和聚氨酯。

127.不同的溶剂和水

‑

负载涂料体系的固体含量在溶剂

‑

负载体系的情况下是40至约65%,并且在水

‑

负载体系的情况下是约35至45%。在粉末涂料的情况下,固体含量是100%。

128.车用油漆、快干漆或涂料组合物当然也可以包含通常存在于汽车应用中的常规的辅剂和添加剂。除了必要的交联剂之外,还有例如uv吸收剂、hals(受阻胺光稳定剂)成分和用于脱气、改进流动行为、改进耐刮性、改进粘合力等的添加剂。

129.包含本发明的效果颜料的车用油漆、快干漆或涂料组合物有利地用于多层涂料体

系的提供颜色的底涂层中。在底涂层顶部,通常施加清漆。

130.所得的包含底涂层的涂层可以为单层或两层的底涂层。优选是单层的底涂层。底涂层包含通常用于此目的的所有主要物质和辅助剂,特别是用于清漆下方的不透明涂层的吸收颜料。底涂层确实也包含本发明的深蓝黑色效果颜料以为车辆的基材面板提供具有蓝色干涉色的高光泽和良好的遮盖力的饱和黑色主体颜色。

131.用于以底涂层涂覆的基材面板是已经以一般方式(例如e

‑

涂层、填料)预处理的汽车的车体或车体零件,其通常由金属、塑料或复合材料组成。这些借助于常规手段和设备以已知方式提供有底涂层。

132.通常,本发明的颜料可被施加至任何能利用本发明的颜料的特征之一,即它们的色彩特性或它们也表现出的磁性或二者的产品。

133.不言而喻,根据本发明的深蓝黑色效果颜料可以与有机以及无机着色剂并且特别是与任何种类的效果颜料结合使用。有机颜料和着色剂是例如单偶氮颜料,双偶氮颜料,多环型颜料,阳离子型、阴离子型或非离子型着色剂。无机着色剂和颜料是例如白色颜料、彩色颜料、其他黑色颜料或效果颜料。合适效果颜料的实例是金属效果颜料、珠光颜料或干涉颜料,其通常基于铝、云母、玻璃、al2o3、fe2o3、sio2等的单一或多重涂覆的薄片。这些颜料的结构和特别的特征的实例尤其公开于rd 471001或rd 472005中,其公开内容应通过引用被包括在本说明书中。

134.此外,可与本发明的深蓝黑色效果颜料结合使用的其他着色剂是发光着色剂和/或任何类型的颜料以及全息颜料或lcp(基于液晶聚合物的颜料)。

135.根据本发明的颜料可与普遍使用且可商购获得的颜料和填料以任何所需的混合比例一同被使用。本发明的颜料与其他颜料和着色剂的使用的限制仅在任何混合物会干涉或限制根据本发明的颜料的色彩特性的情况下被设定。

136.根据本发明的效果颜料为相应的应用介质提供中性的深黑色的主体颜色以及所需的蓝色的干涉颜色。此外,它们是有光泽的,表现出良好的遮盖力,并且若提供有相应的防护层,则也表现出良好的温度稳定性,却不损失所需的蓝色的干涉颜色。此外,蓝色的干涉颜色不被红色或绿色的干涉效果所破坏。根据它们的有价值的颜色特性,它们可被用在所有可利用它们的应用介质中。

137.本发明在以下实施例中更详细地描述,但不应限于这些。

138.实施例1:

139.将140g的二氧化铝薄片(al2o3与少量的tio2、平均厚度220nm、平均粒径18μm,绿色的固有干涉颜色)悬浮在去离子水中。将悬浮液加热至80℃,同时搅拌。将氮气缓慢地添加至反应容器中。通过将酸性化合物(hcl,约20wt%)计量加入至悬浮液中,将ph值调节并保持恒定于3.0。在使ph值保持恒定的同时,将fe(no3)3溶液(100ml,7.87g的fe(no3)3*9h2o在140ml去离子水中)添加至悬浮液中。然后通过将碱性组合物(naoh,约32wt%)添加至悬浮液中,将ph值提高至约7.0。在使ph值保持恒定的同时,将al成分以及fe(ii)和fe(iii)成分的水溶液(2000ml,768.9g的feso4*7h2o、0.66g的alcl3*6h2o和24.3g的fe(no3)3*9h2o在2000ml去离子水中)缓慢地计量加入至悬浮液中,然后悬浮液再保持30分钟,同时搅拌。之后,添加水玻璃溶液(约5.9g,29%sio2),同时使ph值保持恒定。使悬浮液保持约2小时,然后通过过滤将所得颜料分离出来并用去离子水洗涤。

140.最后,所得颜料在约120℃的温度下干燥并过筛。

141.所得颜料表现出深蓝黑色粉末颜色与鲜明的光泽以及高遮盖力。

142.实施例2:

143.为阐明薄片状颜料基材的厚度(以及因此,固有的干涉颜色)的影响,将不同厚度的氧化铝基材颗粒根据在实施例1中公开的程序以赤铁矿/针铁矿

‑

磁铁矿的层状体系涂覆,以获得不同干涉颜料。各个基材分别具有300、220和150nm的平均厚度,其中仅具有220nm的平均厚度的基材颗粒表现出固有的绿色的干涉颜色。

144.将预先涂覆有15μm厚的含碳黑的涂层的三个聚合物板用涂料组合物喷涂,该涂料组合物在每种情况下含有10重量份的作为粘合剂的丙烯酸

‑

三聚氰胺

‑

树脂、1重量份的如上所述的表现出不同基材厚度的各个干涉颜料、和13重量份的溶剂混合物的混合物。如果需要,通过添加另外的溶剂进一步调节该涂料组合物的粘度以用于喷涂应用。借助于可商购获得的喷枪将该涂料组合物以干厚度15μm施加至预先涂覆的聚合物板。之后,基本上由丙烯酸

‑

三聚氰胺树脂构成的透明面漆(以溶解形式通过喷涂应用而施加)被施加在包含干涉颜料的层上,干燥厚度30μm。各个涂覆的试验板在140℃下热处理20分钟。

145.目视并通过测量颜色数据来评估试验板。通过byk

‑

mac i(byk

‑

gardner gmbh的分光亮度计)测得的相应的l*a*b*数据公开于表1中。

146.表1

147.薄片厚度(nm)测量角度l*a*b*c*h

°

3001542.8

‑

1.8

‑

4.34.7254.73002519.5

‑

0.2

‑

4.14.2266.8300455.40.1

‑

4.94.9270.62201543.4

‑

0.2

‑

11.311.3268.92202520.60.1

‑

7.47.4270.8220454.90.2

‑

5.15.1272.61501545.2

‑

3.4

‑

4.35.5231.71502524.9

‑

1.9

‑

3.74.1243.1150456.5

‑

0.5

‑

4.04.0263.3

148.根据表1的颜色特性显示:仅对于具有绿色的固有干涉颜色的薄片状基材的根据本发明的深蓝黑色效果颜料,颜色角度h

°

在不同测量角度下保持稳定,蓝色的干涉是强烈的(负的b*值)并且无法观察到干涉颜色的红色或绿色的色调(极小的a*值)。

149.实施例3:

150.温度稳定性试验

151.根据实施例1制备颜料样品,条件是要符合以下条件:

152.实施例3a:仅具有赤铁矿/针铁矿

‑

磁铁矿的层状结构,无介电层;

153.实施例3b:具有赤铁矿/针铁矿

‑

磁铁矿的层状结构,sio2和/或氧化硅水合物的介电层;

154.实施例3c:具有赤铁矿/针铁矿

‑

磁铁矿的层状结构,sio2和/或氧化硅水合物的介电层加上标准后涂层;

155.实施例3d:具有磁铁矿层的云母,比较例

156.将2g的每种颜料储存在180℃下14小时。

157.将2g的每种颜料储存在250℃下14小时。

158.将储存后的1.2g的根据实施例3a至实施例3d的每种颜料与30.0g的市售粉状的清漆组合物干混。然后借助于电晕充电粉末喷枪,将该有色的粉状涂料组合物施加至黑色/白色金属试验面板上。在每种情况下,将所得涂层在180℃下固化15分钟。

159.固化后,目视地并且通过使用byk

‑

mac i分光亮度计测量相应的l*a*b*值来表征面板。使用所得的数据,在试验面板的黑色和白色表面上测定mde*值。结果公开于表2中。

160.表2

[0161] 白色上的mde*白色上的mde*黑色上的mde*黑色上的mde* 180℃250℃180℃250℃实施例3a728.5416实施例3b214.513.5实施例3c232.52.5实施例3d927722

[0162]

表2中公开的结果显示:在根据本发明的效果颜料的赤铁矿/针铁矿

‑

磁铁矿的层状结构顶部的sio2和/或氧化硅水合物的介电层显著提高了颜料的温度稳定性。在除了sio2和/或氧化硅水合物的介电层之外还施加标准后涂层的情况下,甚至可进一步提高温度稳定性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。