1.本发明属于锂电池材料的领域,具体涉及一种硼掺杂纳米硅的制备方法。

背景技术:

2.目前,硅因其卓越的理论比容量(3579mah

·

g

‑1)而成为备受瞩目的新一代锂电池负极材料。但硅在充放电循环过程中会发生巨大的体积变化,使得本身导电性能不佳的硅基材料发生碎裂,与导电剂、集流体等失去电接触,导致循环性能极差。同时材料碎裂会导致表面的固体电解质界面膜发生破损和再生,不断消耗正极材料中的锂离子,导致硅基材料的首周库伦效率较低。

3.纳米硅的制备通常需要较为苛刻的方式及精密的仪器,如化学气相沉积法等,价格昂贵的原材料(如sih4)及较高的反应温度使得纳米硅的制备成本过于高昂。在硅材料中掺入杂原子,如硼、磷、锗等可以显著改善硅基材料的导电性,调节其能带结构。例如在硅中掺入微量硼原子可以使硅由本征半导体转变为p形半导体,极大提升其导电性能;同时,硼的引入可以调节硅基材料的费米能级,使其费米能级向价带偏移,改善硅基材料的抗氧化性能。但目前纳米硅成本还非常高,获得硼掺杂的纳米硅难度则更大。向硅中掺杂硼的条件也非常苛刻,例如半导体工业中需要通过离子注入结合高温退火的方式实现硼的掺杂,如li等人报道了以硅化镁和硼酸为原料,在高纯氩(99.999%)的气氛下利用管式炉900℃高温煅烧3小时使硼掺入纳米硅中(peng li,jang

‑

yeon hwang,yang

‑

kook sun.nano/microstructured silicon

‑

graphite composite anode for high

‑

energy

‑

density li

‑

ion battery.acs nano,2019,13,2624

‑

2633),如此高的能耗令硼掺杂纳米硅大规模生产受到阻碍。

4.有鉴于此,特提出本发明。

技术实现要素:

5.针对上述问题,本发明的目的是提供一种硼掺杂纳米硅的制备方法,解决了硼掺杂的纳米硅生产条件苛刻、难度大、成本高的问题。

6.为了实现上述目的,本发明提供的一种硼掺杂纳米硅的制备方法,包括以下步骤:

7.(1)取氧化硅、镁粉和氧化硼混合,在室温下进行球磨,得到混合均匀的混合物;

8.(2)向步骤(1)得到的混合物中加入戊醇,再加入重量百分比浓度为5%wt

‑

20%wt的稀盐酸,浸没20

‑

40分钟,固液分离,得到纳米硅固体;

9.(3)向步骤(2)得到的纳米硅固体中依次加入乙醇和水进行洗涤,固液分离得到固体,在60

‑

80℃的温度下真空加热干燥固体,得到硼掺杂纳米硅。

10.进一步地,还包括步骤:

11.(4)步骤(3)得到的硼掺杂纳米硅使用hf溶液刻蚀,除去所述硼掺杂纳米硅的表面氧化层,乙醇洗涤,固液分离得到固体,在60

‑

80℃的温度下真空加热干燥固体,得到无氧化层的硼掺杂纳米硅。

12.优选地,步骤(1)中,所述氧化硼在所述混合物中质量分数为1

‑

10%,所述氧化硅与镁粉的质量比为1

‑

1.5。

13.优选地,步骤(1)中,球料比为10:1

‑

50:1,球磨时间为200

‑

600min。

14.优选地,步骤(3)中,固液分离采用离心分离或过滤分离,其中离心分离的转速为10000

‑

15000rpm。

15.优选地,步骤(3)中,干燥固体在真空条件下进行,在60

‑

80℃的温度下真空加热干燥3

‑

5h。

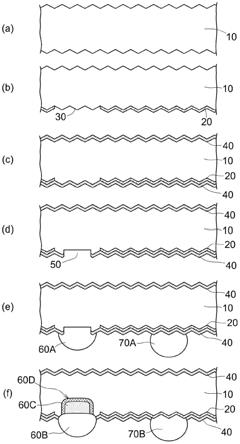

16.优选地,步骤(4)中,hf溶液的重量百分比浓度为0.1%wt

‑

40%wt。

17.优选地,步骤(4)中,固液分离采用离心分离或过滤分离,其中离心分离的转速为10000

‑

15000rpm。

18.优选地,步骤(4)中,干燥固体在真空条件下进行,在60

‑

80℃的温度下真空加热干燥3

‑

5h。

19.本发明提供的一种硼掺杂纳米硅的制备方法,具有如下有益效果:

20.1、通过氧化硼的添加,加快了球磨条件下mg和sio2的反应速率,大幅提高了纳米硅的制备效率,同时还实现了硼在纳米硅中的均匀掺杂;

21.2、在少量氧化硼的辅助下,室温下利用镁粉球磨还原制备硼掺杂纳米硅的方法,制备工艺简便,能耗小;

22.3、所用原材料价格低廉,成本低,产率高,能够工业化大规模生产;

23.4、制备的硼掺杂纳米硅材料粒径小,约为50

‑

100nm,结晶性好,硼在硅颗粒中分布均匀,相比传统硅基材料具有更好的导电性能,更高的首周库伦效率及可逆储锂容量。

附图说明

24.图1为本实施例2的硼掺杂纳米硅和无掺杂纳米硅的粉末x射线衍射图。

25.图2为本实施例2的硼掺杂纳米硅的扫描电镜图。

26.图3为本实施例2的硼掺杂纳米硅的高分辨透射电镜图。

27.图4为本实施例2的硼掺杂纳米硅的haddf

‑

stem及元素分析图。

28.图5为本实施例2的hf刻蚀后硼掺杂纳米硅与无掺杂纳米硅的首周库伦效率对比图。

29.图6为本实施例2的hf刻蚀后硼掺杂纳米硅与无掺杂纳米硅的循环性能对比图。

30.图7为本实施例2的hf刻蚀后硼掺杂纳米硅与无掺杂纳米硅的倍率性能对比图。

具体实施方式

31.为了使本技术领域的人员更好地理解本发明方案,下面结合具体实施方式对本发明作进一步的详细说明。

32.本技术公开的硼掺杂纳米硅的制备方法,在室温球磨条件下通过添加少量氧化硼,大大加快了镁粉和氧化硅的反应,能够快速获得硼掺杂的纳米硅颗粒。该方法在室温下即可获得硼(b)掺杂的纳米硅,硼掺杂纳米硅的平均粒径在50

‑

100nm,b的掺入量在1

‑

10%。

33.硼掺杂纳米硅的制备方法,包括以下步骤:

34.1、取氧化硅、商业镁粉、氧化硼,在室温下进行球磨,得到混合物。

35.其中采用振动球磨机或者行星球磨机进行球磨,球料比为10:1

‑

50:1,优选20:1

‑

40:1,球磨时间为200

‑

600min,优选300

‑

500min。

36.2、往球磨后的混合物中加入正戊醇,利用正戊醇的羟基与硅表面的悬挂键进行接枝反应,钝化新鲜的纳米硅表面,减少表面氧化,再加入稀盐酸,浸没20

‑

40分钟,固液分离得到纳米硅固体。

37.其中稀盐酸重量百分比浓度为5%wt

‑

20%wt,优选5%wt

‑

10%wt,作用是将反应物中的mgo转变为可溶于水的mgcl2,便于后续水洗除去。

38.3、依次加入乙醇和水进行洗涤纳米硅固体,再次固液分离得到固体,固体干燥,得到硼掺杂纳米硅。

39.固液分离采用的方法为离心分离或过滤分离,其中离心分离选择在10000

‑

15000rpm转速下进行离心分离。为了防止硼掺杂纳米硅的表面进一步氧化,固体干燥的步骤可以选择在真空条件下进行,在60

‑

80℃的温度下真空加热干燥3

‑

5h。

40.4、硼掺杂纳米硅用重量百分比浓度为0.1%wt

‑

40%wt的hf溶液刻蚀,除去表面氧化层,乙醇洗涤,固液分离得到固体,固体干燥,得到无氧化层的硼掺杂纳米硅。

41.其中hf溶液的优选重量百分比浓度为2%wt

‑

40%wt。固液分离采用的方法为离心分离或过滤分离,其中离心分离选择在10000

‑

15000rpm转速下进行离心分离。固体干燥的步骤可以选择在真空条件下进行,在60

‑

80℃的温度下真空加热干燥3

‑

5h。

42.本方法中采用的乙醇或水等试剂及过滤分离等步骤,如无特殊说明,采用实验室中常规试剂及步骤即可实现。

43.对纳米硅进行微量硼掺杂不仅可以改善硅基负极材料的导电性能,同时还能提高材料的首周库伦效率和可逆储锂容量。本技术提供了一种硼掺杂纳米硅的制备方法,以氧化硅作为硅源,在少量氧化硼的辅助下,室温下利用镁粉球磨还原制备硼掺杂纳米硅。通过氧化硼的添加,不仅加快了球磨条件下mg和sio2的反应速率,大幅提高了纳米硅的制备效率,同时还实现了硼在纳米硅中的均匀掺杂。该方法所用原材料价格低廉,制备工艺简便,成本低,能耗小,产率高,具有工业化规模生产的前景。制备的硼掺杂纳米硅材料相比传统硅基材料具有更好的导电性能,更高的首周库伦效率及可逆储锂容量。

44.实施例1,氧化硅与镁粉、氧化硼行星球磨制备硼掺杂纳米硅,包括以下步骤:

45.(1)取1.20g氧化硅、0.964g镁粉和0.035g氧化硼置于100ml不锈钢球磨罐中,加入20个质量为4g的钨钢球,在室温下利用行星球磨机球磨300min,得到混合物。其中,所用行星球磨机型号为fritsch,pulveriszttz 5。

46.(2)往球磨后的混合物中加入正戊醇,再加入适量稀盐酸,浸没30min后利用高速离心机15000rpm离心分离,得到纳米硅固体。

47.(3)用去离子水和乙醇重复洗涤纳米硅固体2

‑

3次,每次洗涤后都进行15000rpm高速离心操作,在60℃温度下真空干燥3h,得到硼掺杂纳米硅。

48.(4)将步骤(3)得到的硼掺杂纳米硅用5%wt的hf溶液刻蚀,除去表面氧化层,

49.用去离子水和乙醇洗涤并且15000rpm高速离心2

‑

3次,离心固体在60℃温度下真空干燥3h,得到无氧化层的硼掺杂纳米硅。

50.实施例2,氧化硅与镁粉、氧化硼振动球磨制备硼掺杂纳米硅,包括以下步骤:

51.(1)取0.60g氧化硅、0.482g镁粉和0.017g氧化硼置于80ml不锈钢球磨罐中,加入

50个质量为1g的钨钢球,在室温下利用振动球磨机球磨30min,得到混合物。其中,振动球磨机型号为focucy f

‑

vc200。

52.(2)往球磨后的混合物中加入正戊醇,再加入适量稀盐酸,浸没30min后利用高速离心机15000rpm离心分离,得到纳米硅固体。

53.(3)用去离子水和乙醇重复洗涤纳米硅固体并且15000rpm高速离心2

‑

3次,在60℃温度下真空干燥3h,得到硼掺杂的纳米硅。

54.(4)将步骤(3)得到的硼掺杂纳米硅用5%wt的hf溶液刻蚀,除去表面氧化层,用乙醇洗涤一遍后,15000rpm高速离心,离心固体在60℃温度下真空干燥3h,得到无氧化层的硼掺杂纳米硅。

55.本实施例得到的无氧化层的硼掺杂纳米硅,结构表征和性能测试如图1

‑

图7所示。

56.图1为硼掺杂纳米硅和无掺杂纳米硅的粉末x射线衍射图,掺杂前后产物的xrd谱图(图2.4d)中28.6

°

,47.4

°

,56.3

°

,69.3

°

和76.5

°

的信号峰分别对应硅的(111),(220),(311),(400)和(331)晶面的衍射峰。其中,硼掺杂后的谱峰向高角度方向发生明显偏移,且角度越高,偏移量越大。这是由于硼掺入硅的晶格后,硅原子被原子半径较小的硼原子随机取代,导致硅的晶格常数减小,这也证实了球磨方法可以便捷地实现硼元素的掺杂。

57.图2为硼掺杂纳米硅的扫描电镜图,由图中可以看出硼掺杂纳米硅的粒径约为50

‑

100nm。

58.图3为硼掺杂纳米硅的透射电镜图,图中可清晰地看到纳米硅的晶格条纹即原子簇,表面该方法合成的纳米硅具有良好的结晶性。

59.图4为硼掺杂纳米硅的haddf

‑

stem及元素分析图,通过高角环形暗场像及eds元素表征分析可看出硼在硅颗粒中分布均匀。

60.图5为hf刻蚀后硼掺杂纳米硅与无掺杂纳米硅的首周库伦效率对比,掺杂前纯硅纳米颗粒的首周不可逆容量占比达到32.6%,即首周库伦效率仅有67.4%。进行硼掺杂后首周库伦效率可以提升至90.85%。

61.图6为hf刻蚀后硼掺杂纳米硅与无掺杂纳米硅的循环性能对比,可以看出,掺杂前纯纳米硅的比容量会在10圈循环内迅速衰减,而硼掺杂后的纳米硅循环性能得到显著改善。

62.图7为hf刻蚀后硼掺杂纳米硅与无掺杂纳米硅的倍率性能对比,在小倍率充放电下,掺杂前后的纳米硅性能接近,但在大倍率充放电时,硼掺杂的纳米硅容量保持率更高,性能显著优于未掺杂的纳米硅。

63.综上可见无氧化层的硼掺杂纳米硅的结晶性好,粒径分布均匀,用于负极材料时表现出较为优异的性能。

64.本文中应用了具体个例对发明构思进行了详细阐述,以上实施例的说明只是用于帮助理解本发明的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离该发明构思的前提下,所做的任何显而易见的修改、等同替换或其他改进,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。