1.本发明涉及到发电机技术领域,尤其涉及一种定子绕组温度预警方法。

背景技术:

2.大型发电机的定子绕组放在定子铁芯的槽内,直线部分处于旋转的主磁场中,感应出高电压与大电流,输向电网。定子绕组作为发电机能量转换及输出电能的关键部件,其运行状态的优劣直接影响整个机组能否安全稳定运行。由于大型发电机的定子绕组电流很大,功率在300mw和600mw的汽轮发电机定子电流分别超过10000a和20000a,因此定子绕组是发电机损耗发热最大的部件之一。统计数据表明,定子热故障是发电机的常见故障,由于定子绕组温度是该类故障的关键性征兆,因此,每个电厂对定子绕组温度给予格外的关注,以水内冷的大型汽轮发电机为例,定子绕组的进出水端都装有温度检测计,同时,在每个槽的上下层线棒之间也都埋有槽内检温计。

3.目前电厂普遍采用固定极限值报警机制,即设置一个温度极限值,一旦布置在定子绕组上的温度测点数据超过该值,就发出报警信号,提醒电厂监控人员确认与处理,温度极限报警值一般根据设计或相关标准来进行设定,对于大型水内冷汽轮发电机,定子绕组出水端温度报警值是85℃,槽内报警值是90℃。这种报警机制是在发电机定子绕组出现明显故障并达到极限时才报警,然而为满足电网要求,大型发电机组的运行方式较以往更为灵活,频繁地深度调峰,长时间低负荷运行,使得定子电流远低于额定电流,相应地,定子绕组出水端与槽内温度对比正常额定工况也低得多,在这种情况下,当出现早期热故障但并没超过极限值时,固定极限报警的监控作用就大大减弱了,不能有效及时地发现定子热故障的早期征兆。

4.公开号为cn 108847799a,公开日为2018年11月20日的中国专利文献公开了一种基于信号注入的pmsm定子绕组温度在线检测的方法,其特征在于,包括以下步骤:步骤一,建立永磁同步电机定子绕组的实时温度观测方法;步骤二,在步骤一的温度观测方法中加入最优注入信号策略。

5.该专利文献公开的基于信号注入的pmsm定子绕组温度在线检测的方法,通过在线估计永磁同步电机定子绕组温度,能够监测电机健康状况,防止过温发生,还可用于主动热管理电机优化控制中,有利于提高电驱动系统性能。但是,不能及时识别异常温度数据,预警准确度低。

技术实现要素:

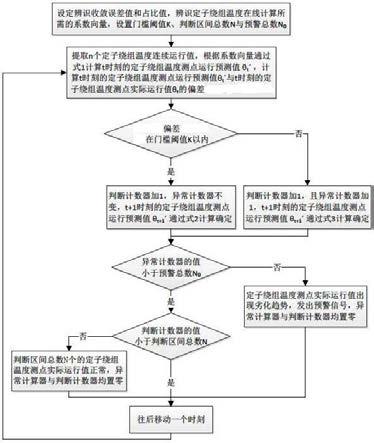

6.本发明为了克服上述现有技术的缺陷,提供一种定子绕组温度预警方法,本发明基于温度在线计算的自评估报警机制,以动态变化的温度理论正常值作为评判标准,评判标准与发电机运行工况紧密相关,能够及时识别异常温度数据,发现早期热故障,结合计数器计数,当超限次数累积一定值时,才发出异常报警,对温度数据在非异常情况下发生漂移,具备一定的容错能力,温度预警更准确。

7.本发明通过下述技术方案实现:

8.一种定子绕组温度预警方法,其特征在于,包括以下步骤:

9.s1、设定辨识收敛误差值和占比值,辨识定子绕组温度在线计算所需的系数向量,设置门槛阈值k、判断区间总数n和预警总数n0;

10.s2、提取n个定子绕组温度连续运行值,根据系数向量通过式1计算t时刻的定子绕组温度测点运行预测值θ'

t

;

[0011][0012]

其中,θ'

t

为t时刻的定子绕组温度测点运行预测值,θ

t

‑1,θ

t

‑2…

θ

t

‑

n

为t时刻以前的定子绕组温度测点实际运行值,α1,α2…

α

n

为加权系数向量,为扰动量,α

i

为加权系数向量,θ

t

‑

i

为t

‑

i时刻的定子绕组温度测点实际运行值;

[0013]

s3、若t时刻的定子绕组温度测点运行预测值θ'

t

与t时刻的定子绕组温度测点实际运行值θ

t

的偏差在门槛阈值k以内时,判定为t时刻的定子绕组温度测点实际运行值θ

t

正常,判断计数器加1,异常计数器不变,则t 1时刻的定子绕组温度测点运行预测值θ'

t 1

通过式2计算确定;

[0014][0015]

其中,θ'

t 1

为t 1时刻的定子绕组温度测点运行预测值,α

i

为加权系数向量,θ

t 1

‑

i

为t 1

‑

i时刻的定子绕组温度测点实际运行值,为扰动量;

[0016]

s4、若t时刻的定子绕组温度测点运行预测值θ'

t

与t时刻的定子绕组温度测点实际运行值θ

t

的偏差超出门槛阈值k时,判定为t时刻的定子绕组温度测点实际运行值θ

t

不符合正常特征,为异常数据,判断计数器加1,且异常计数器加1,并剔除t时刻的定子绕组温度测点实际运行值θ

t

,不参与后续计算,则t 1时刻的定子绕组温度测点运行预测值θ'

t 1

通过式3计算确定;

[0017][0018]

其中,θ'

t 1

为t 1时刻的定子绕组温度测点运行预测值,α

i

为加权系数向量,θ

t

‑

i

为t

‑

i时刻的定子绕组温度测点实际运行值,为扰动量;

[0019]

s5、若异常计数器的值小于预警总数n0,且判断计数器的值小于判断区间总数n,往后移动一个时刻,跳转步骤s2;

[0020]

s6、若异常计数器的值小于预警总数n0,且判断计数器的值大于或等于判断区间总数n,则认为判断区间总数n个的定子绕组温度测点实际运行值正常,异常计算器与判断计数器均置零,往后移动一个时刻,跳转步骤s2,开始下一轮判断;

[0021]

s7、若异常计数器的值大于或等于预警总数n0,则认为判断计数器所包含的区间的定子绕组温度测点实际运行值出现劣化趋势,发出预警信号,异常计算器与判断计数器均置零,往后移动一个时刻,跳转步骤s2,开始下一轮判断。

[0022]

所述步骤s1中,辨识定子绕组温度在线计算所需的系数向量具体是指选定系数向量总数n值,选取一段时间定子绕组温度测点的连续运行数据,设定系数向量迭代初始值,通过最小二乘法或神经网络辨识系数向量,统计辨识过程中计算误差稳定后,判断误差小于收敛误差值的数量占总数的比例值是否达标,若否,则重新选定系数向量总数n值,调整参数继续辨识;若是,则输出系数向量。

[0023]

所述t时刻的定子绕组温度测点运行预测值θ'

t

与t时刻的定子绕组温度测点实际运行值θ

t

的偏差采用绝对偏差σ,绝对偏差σ通过式4计算;

[0024]

σ=|θ

t

‑

θ'

t

|

ꢀꢀ

式4

[0025]

其中,σ为绝对偏差,θ

t

为t时刻的定子绕组温度测点实际运行值,θ'

t

为t时刻的定子绕组温度测点运行预测值。

[0026]

所述t时刻的定子绕组温度测点运行预测值θ'

t

与t时刻的定子绕组温度测点实际运行值θ

t

的偏差采用相对偏差λ,相对偏差λ通过式5计算;

[0027]

λ=|θ

t

‑

θ'

t

|/θ

t

ꢀꢀ

式5

[0028]

其中,λ为相对偏差,θ

t

为t时刻的定子绕组温度测点实际运行值,θ'

t

为t时刻的定子绕组温度测点运行预测值。

[0029]

所述门槛阈值k与t时刻的定子绕组温度测点实际运行值θ

t

呈反比,t时刻的定子绕组温度测点实际运行值θ

t

越大,门槛阈值k越小。

[0030]

所述预警总数n0小于或等于判断区间总数n。

[0031]

本发明的基本原理如下:

[0032]

通过研究得出在任意负载下定子绕组各个测点的温度理论正常值,温度理论正常值是通过对发电机机理及结构的深入研究及反复验证获取,然后通过发电机实测运行值与温度理论正常值的比较,实时对发电机运行状况进行评估,当该机组测点运行数据对比温度理论正常值偏离一定阈值时,予以计数,当一定时间内,计数达到一定值,则发出报警。

[0033]

本发明的有益效果主要表现在以下方面:

[0034]

一、本发明,与固定极限值报警相比,基于温度在线计算的自评估报警机制,以动态变化的温度理论正常值作为评判标准,评判标准与发电机运行工况紧密相关,能够及时识别异常温度数据,发现早期热故障,结合计数器计数,当超限次数累积一定值时,才发出异常报警,对温度数据在非异常情况下发生漂移,具备一定的容错能力,温度预警更准确。

[0035]

二、本发明,依据定子绕组运行温度特性,仅引入近期温度运行值及一组系数向量就能够描述定子绕组温度测点所在局部的正常运行特征,实时在线计算得出定子绕组局部温度,而不是定子绕组的平均温度,因而对发电机健康评估的有效性更好。

[0036]

三、本发明,适用于发电机灵活性运行的不同负载工况,可对定子绕组各温度测点分别建模,提取出符合各自运行特征的系数向量,以此构建高精度计算模型,确保计算精度。

[0037]

四、本发明,通过引入以往时刻温度的正常运行值,无需注入高频信号,避免了发电机安全运行风险,适用于不同负载工况,对定子绕组各个温度测点的适配性高,能够满足各测点个性化的运行特征,实时在线计算得出定子绕组局部温度,且计算精度高,极大的提高了对发电机健康评估的效果。

附图说明

[0038]

下面将结合说明书附图和具体实施方式对本发明作进一步的具体说明:

[0039]

图1为本发明的流程框图。

具体实施方式

[0040]

实施例1

[0041]

参见图1,一种定子绕组温度预警方法,包括以下步骤:

[0042]

s1、设定辨识收敛误差值和占比值,辨识定子绕组温度在线计算所需的系数向量,设置门槛阈值k、判断区间总数n和预警总数n0;

[0043]

s2、提取n个定子绕组温度连续运行值,根据系数向量通过式1计算t时刻的定子绕组温度测点运行预测值θ'

t

;

[0044][0045]

其中,θ'

t

为t时刻的定子绕组温度测点运行预测值,θ

t

‑1,θ

t

‑2…

θ

t

‑

n

为t时刻以前的定子绕组温度测点实际运行值,α1,α2…

α

n

为加权系数向量,为扰动量,α

i

为加权系数向量,θ

t

‑

i

为t

‑

i时刻的定子绕组温度测点实际运行值;

[0046]

s3、若t时刻的定子绕组温度测点运行预测值θ'

t

与t时刻的定子绕组温度测点实际运行值θ

t

的偏差在门槛阈值k以内时,判定为t时刻的定子绕组温度测点实际运行值θ

t

正常,判断计数器加1,异常计数器不变,则t 1时刻的定子绕组温度测点运行预测值θ'

t 1

通过式2计算确定;

[0047][0048]

其中,θ'

t 1

为t 1时刻的定子绕组温度测点运行预测值,α

i

为加权系数向量,θ

t 1

‑

i

为t 1

‑

i时刻的定子绕组温度测点实际运行值,为扰动量;

[0049]

s4、若t时刻的定子绕组温度测点运行预测值θ'

t

与t时刻的定子绕组温度测点实际运行值θ

t

的偏差超出门槛阈值k时,判定为t时刻的定子绕组温度测点实际运行值θ

t

不符合正常特征,为异常数据,判断计数器加1,且异常计数器加1,并剔除t时刻的定子绕组温度测点实际运行值θ

t

,不参与后续计算,则t 1时刻的定子绕组温度测点运行预测值θ'

t 1

通过式3计算确定;

[0050][0051]

其中,θ'

t 1

为t 1时刻的定子绕组温度测点运行预测值,α

i

为加权系数向量,θ

t

‑

i

为t

‑

i时刻的定子绕组温度测点实际运行值,为扰动量;

[0052]

s5、若异常计数器的值小于预警总数n0,且判断计数器的值小于判断区间总数n,往后移动一个时刻,跳转步骤s2;

[0053]

s6、若异常计数器的值小于预警总数n0,且判断计数器的值大于或等于判断区间

总数n,则认为判断区间总数n个的定子绕组温度测点实际运行值正常,异常计算器与判断计数器均置零,往后移动一个时刻,跳转步骤s2,开始下一轮判断;

[0054]

s7、若异常计数器的值大于或等于预警总数n0,则认为判断计数器所包含的区间的定子绕组温度测点实际运行值出现劣化趋势,发出预警信号,异常计算器与判断计数器均置零,往后移动一个时刻,跳转步骤s2,开始下一轮判断。

[0055]

本实施例为最基本的实施方式,与固定极限值报警相比,基于温度在线计算的自评估报警机制,以动态变化的温度理论正常值作为评判标准,评判标准与发电机运行工况紧密相关,能够及时识别异常温度数据,发现早期热故障,结合计数器计数,当超限次数累积一定值时,才发出异常报警,对温度数据在非异常情况下发生漂移,具备一定的容错能力,温度预警更准确。

[0056]

实施例2

[0057]

参见图1,一种定子绕组温度预警方法,包括以下步骤:

[0058]

s1、设定辨识收敛误差值和占比值,辨识定子绕组温度在线计算所需的系数向量,设置门槛阈值k、判断区间总数n和预警总数n0;

[0059]

s2、提取n个定子绕组温度连续运行值,根据系数向量通过式1计算t时刻的定子绕组温度测点运行预测值θ'

t

;

[0060][0061]

其中,θ'

t

为t时刻的定子绕组温度测点运行预测值,θ

t

‑1,θ

t

‑2…

θ

t

‑

n

为t时刻以前的定子绕组温度测点实际运行值,α1,α2…

α

n

为加权系数向量,为扰动量,α

i

为加权系数向量,θ

t

‑

i

为t

‑

i时刻的定子绕组温度测点实际运行值;

[0062]

s3、若t时刻的定子绕组温度测点运行预测值θ'

t

与t时刻的定子绕组温度测点实际运行值θ

t

的偏差在门槛阈值k以内时,判定为t时刻的定子绕组温度测点实际运行值θ

t

正常,判断计数器加1,异常计数器不变,则t 1时刻的定子绕组温度测点运行预测值θ'

t 1

通过式2计算确定;

[0063][0064]

其中,θ'

t 1

为t 1时刻的定子绕组温度测点运行预测值,α

i

为加权系数向量,θ

t 1

‑

i

为t 1

‑

i时刻的定子绕组温度测点实际运行值,为扰动量;

[0065]

s4、若t时刻的定子绕组温度测点运行预测值θ'

t

与t时刻的定子绕组温度测点实际运行值θ

t

的偏差超出门槛阈值k时,判定为t时刻的定子绕组温度测点实际运行值θ

t

不符合正常特征,为异常数据,判断计数器加1,且异常计数器加1,并剔除t时刻的定子绕组温度测点实际运行值θ

t

,不参与后续计算,则t 1时刻的定子绕组温度测点运行预测值θ'

t 1

通过式3计算确定;

[0066]

[0067]

其中,θ'

t 1

为t 1时刻的定子绕组温度测点运行预测值,α

i

为加权系数向量,θ

t

‑

i

为t

‑

i时刻的定子绕组温度测点实际运行值,为扰动量;

[0068]

s5、若异常计数器的值小于预警总数n0,且判断计数器的值小于判断区间总数n,往后移动一个时刻,跳转步骤s2;

[0069]

s6、若异常计数器的值小于预警总数n0,且判断计数器的值大于或等于判断区间总数n,则认为判断区间总数n个的定子绕组温度测点实际运行值正常,异常计算器与判断计数器均置零,往后移动一个时刻,跳转步骤s2,开始下一轮判断;

[0070]

s7、若异常计数器的值大于或等于预警总数n0,则认为判断计数器所包含的区间的定子绕组温度测点实际运行值出现劣化趋势,发出预警信号,异常计算器与判断计数器均置零,往后移动一个时刻,跳转步骤s2,开始下一轮判断。

[0071]

所述步骤s1中,辨识定子绕组温度在线计算所需的系数向量具体是指选定系数向量总数n值,选取一段时间定子绕组温度测点的连续运行数据,设定系数向量迭代初始值,通过最小二乘法或神经网络辨识系数向量,统计辨识过程中计算误差稳定后,判断误差小于收敛误差值的数量占总数的比例值是否达标,若否,则重新选定系数向量总数n值,调整参数继续辨识;若是,则输出系数向量。

[0072]

本实施例为一较佳实施方式,依据定子绕组运行温度特性,仅引入近期温度运行值及一组系数向量就能够描述定子绕组温度测点所在局部的正常运行特征,实时在线计算得出定子绕组局部温度,而不是定子绕组的平均温度,因而对发电机健康评估的有效性更好。

[0073]

实施例3

[0074]

参见图1,一种定子绕组温度预警方法,包括以下步骤:

[0075]

s1、设定辨识收敛误差值和占比值,辨识定子绕组温度在线计算所需的系数向量,设置门槛阈值k、判断区间总数n和预警总数n0;

[0076]

s2、提取n个定子绕组温度连续运行值,根据系数向量通过式1计算t时刻的定子绕组温度测点运行预测值θ'

t

;

[0077][0078]

其中,θ'

t

为t时刻的定子绕组温度测点运行预测值,θ

t

‑1,θ

t

‑2…

θ

t

‑

n

为t时刻以前的定子绕组温度测点实际运行值,α1,α2…

α

n

为加权系数向量,为扰动量,α

i

为加权系数向量,θ

t

‑

i

为t

‑

i时刻的定子绕组温度测点实际运行值;

[0079]

s3、若t时刻的定子绕组温度测点运行预测值θ'

t

与t时刻的定子绕组温度测点实际运行值θ

t

的偏差在门槛阈值k以内时,判定为t时刻的定子绕组温度测点实际运行值θ

t

正常,判断计数器加1,异常计数器不变,则t 1时刻的定子绕组温度测点运行预测值θ'

t 1

通过式2计算确定;

[0080][0081]

其中,θ'

t 1

为t 1时刻的定子绕组温度测点运行预测值,α

i

为加权系数向量,θ

t 1

‑

i

为t 1

‑

i时刻的定子绕组温度测点实际运行值,为扰动量;

[0082]

s4、若t时刻的定子绕组温度测点运行预测值θ'

t

与t时刻的定子绕组温度测点实际运行值θ

t

的偏差超出门槛阈值k时,判定为t时刻的定子绕组温度测点实际运行值θ

t

不符合正常特征,为异常数据,判断计数器加1,且异常计数器加1,并剔除t时刻的定子绕组温度测点实际运行值θ

t

,不参与后续计算,则t 1时刻的定子绕组温度测点运行预测值θ'

t 1

通过式3计算确定;

[0083][0084]

其中,θ'

t 1

为t 1时刻的定子绕组温度测点运行预测值,α

i

为加权系数向量,θ

t

‑

i

为t

‑

i时刻的定子绕组温度测点实际运行值,为扰动量;

[0085]

s5、若异常计数器的值小于预警总数n0,且判断计数器的值小于判断区间总数n,往后移动一个时刻,跳转步骤s2;

[0086]

s6、若异常计数器的值小于预警总数n0,且判断计数器的值大于或等于判断区间总数n,则认为判断区间总数n个的定子绕组温度测点实际运行值正常,异常计算器与判断计数器均置零,往后移动一个时刻,跳转步骤s2,开始下一轮判断;

[0087]

s7、若异常计数器的值大于或等于预警总数n0,则认为判断计数器所包含的区间的定子绕组温度测点实际运行值出现劣化趋势,发出预警信号,异常计算器与判断计数器均置零,往后移动一个时刻,跳转步骤s2,开始下一轮判断。

[0088]

所述步骤s1中,辨识定子绕组温度在线计算所需的系数向量具体是指选定系数向量总数n值,选取一段时间定子绕组温度测点的连续运行数据,设定系数向量迭代初始值,通过最小二乘法或神经网络辨识系数向量,统计辨识过程中计算误差稳定后,判断误差小于收敛误差值的数量占总数的比例值是否达标,若否,则重新选定系数向量总数n值,调整参数继续辨识;若是,则输出系数向量。

[0089]

所述t时刻的定子绕组温度测点运行预测值θ'

t

与t时刻的定子绕组温度测点实际运行值θ

t

的偏差采用绝对偏差σ,绝对偏差σ通过式4计算;

[0090]

σ=|θ

t

‑

θ'

t

|

ꢀꢀ

式4

[0091]

其中,σ为绝对偏差,θ

t

为t时刻的定子绕组温度测点实际运行值,θ'

t

为t时刻的定子绕组温度测点运行预测值。

[0092]

所述t时刻的定子绕组温度测点运行预测值θ'

t

与t时刻的定子绕组温度测点实际运行值θ

t

的偏差采用相对偏差λ,相对偏差λ通过式5计算;

[0093]

λ=|θ

t

‑

θ'

t

|/θ

t

ꢀꢀ

式5

[0094]

其中,λ为相对偏差,θ

t

为t时刻的定子绕组温度测点实际运行值,θ'

t

为t时刻的定子绕组温度测点运行预测值。

[0095]

本实施例为又一较佳实施方式,适用于发电机灵活性运行的不同负载工况,可对定子绕组各温度测点分别建模,提取出符合各自运行特征的系数向量,以此构建高精度计算模型,确保计算精度。

[0096]

实施例4

[0097]

参见图1,一种定子绕组温度预警方法,包括以下步骤:

[0098]

s1、设定辨识收敛误差值和占比值,辨识定子绕组温度在线计算所需的系数向量,设置门槛阈值k、判断区间总数n和预警总数n0;

[0099]

s2、提取n个定子绕组温度连续运行值,根据系数向量通过式1计算t时刻的定子绕组温度测点运行预测值θ'

t

;

[0100][0101]

其中,θ'

t

为t时刻的定子绕组温度测点运行预测值,θ

t

‑1,θ

t

‑2…

θ

t

‑

n

为t时刻以前的定子绕组温度测点实际运行值,α1,α2…

α

n

为加权系数向量,为扰动量,α

i

为加权系数向量,θ

t

‑

i

为t

‑

i时刻的定子绕组温度测点实际运行值;

[0102]

s3、若t时刻的定子绕组温度测点运行预测值θ'

t

与t时刻的定子绕组温度测点实际运行值θ

t

的偏差在门槛阈值k以内时,判定为t时刻的定子绕组温度测点实际运行值θ

t

正常,判断计数器加1,异常计数器不变,则t 1时刻的定子绕组温度测点运行预测值θ'

t 1

通过式2计算确定;

[0103][0104]

其中,θ'

t 1

为t 1时刻的定子绕组温度测点运行预测值,α

i

为加权系数向量,θ

t 1

‑

i

为t 1

‑

i时刻的定子绕组温度测点实际运行值,为扰动量;

[0105]

s4、若t时刻的定子绕组温度测点运行预测值θ'

t

与t时刻的定子绕组温度测点实际运行值θ

t

的偏差超出门槛阈值k时,判定为t时刻的定子绕组温度测点实际运行值θ

t

不符合正常特征,为异常数据,判断计数器加1,且异常计数器加1,并剔除t时刻的定子绕组温度测点实际运行值θ

t

,不参与后续计算,则t 1时刻的定子绕组温度测点运行预测值θ'

t 1

通过式3计算确定;

[0106][0107]

其中,θ'

t 1

为t 1时刻的定子绕组温度测点运行预测值,α

i

为加权系数向量,θ

t

‑

i

为t

‑

i时刻的定子绕组温度测点实际运行值,为扰动量;

[0108]

s5、若异常计数器的值小于预警总数n0,且判断计数器的值小于判断区间总数n,往后移动一个时刻,跳转步骤s2;

[0109]

s6、若异常计数器的值小于预警总数n0,且判断计数器的值大于或等于判断区间总数n,则认为判断区间总数n个的定子绕组温度测点实际运行值正常,异常计算器与判断计数器均置零,往后移动一个时刻,跳转步骤s2,开始下一轮判断;

[0110]

s7、若异常计数器的值大于或等于预警总数n0,则认为判断计数器所包含的区间的定子绕组温度测点实际运行值出现劣化趋势,发出预警信号,异常计算器与判断计数器均置零,往后移动一个时刻,跳转步骤s2,开始下一轮判断。

[0111]

所述步骤s1中,辨识定子绕组温度在线计算所需的系数向量具体是指选定系数向量总数n值,选取一段时间定子绕组温度测点的连续运行数据,设定系数向量迭代初始值,

通过最小二乘法或神经网络辨识系数向量,统计辨识过程中计算误差稳定后,判断误差小于收敛误差值的数量占总数的比例值是否达标,若否,则重新选定系数向量总数n值,调整参数继续辨识;若是,则输出系数向量。

[0112]

所述t时刻的定子绕组温度测点运行预测值θ'

t

与t时刻的定子绕组温度测点实际运行值θ

t

的偏差采用绝对偏差σ,绝对偏差σ通过式4计算;

[0113]

σ=|θ

t

‑

θ'

t

|

ꢀꢀ

式4

[0114]

其中,σ为绝对偏差,θ

t

为t时刻的定子绕组温度测点实际运行值,θ'

t

为t时刻的定子绕组温度测点运行预测值。

[0115]

所述t时刻的定子绕组温度测点运行预测值θ'

t

与t时刻的定子绕组温度测点实际运行值θ

t

的偏差采用相对偏差λ,相对偏差λ通过式5计算;

[0116]

λ=|θ

t

‑

θ'

t

|/θ

t

ꢀꢀ

式5

[0117]

其中,λ为相对偏差,θ

t

为t时刻的定子绕组温度测点实际运行值,θ'

t

为t时刻的定子绕组温度测点运行预测值。

[0118]

所述门槛阈值k与t时刻的定子绕组温度测点实际运行值θ

t

呈反比,t时刻的定子绕组温度测点实际运行值θ

t

越大,门槛阈值k越小。

[0119]

所述预警总数n0小于或等于判断区间总数n。

[0120]

本实施例为最佳实施方式,通过引入以往时刻温度的正常运行值,无需注入高频信号,避免了发电机安全运行风险,适用于不同负载工况,对定子绕组各个温度测点的适配性高,能够满足各测点个性化的运行特征,实时在线计算得出定子绕组局部温度,且计算精度高,极大的提高了对发电机健康评估的效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。