一种3d打印用奥氏体不锈钢粉末的制备方法

技术领域

1.本发明属于金属粉末制备领域,涉及一种3d打印用奥氏体不锈钢粉末的制备方法。

背景技术:

2.目前,3d打印技术发展迅猛,前景广阔,在社会生活的多个领域起着重要作用,特别是3d技术在制造行业有很大发展潜力。增材制造技术的不断发展,使得越来越多的研究者致力于研究高质量低成本的3d打印金属粉末制备技术和方法。随着化工、电子行业等及其它特殊行业国家重大工程中大型复杂件制造对金属粉末的需求,开展高品质3d打印用金属粉末低成本制备关键技术的研发已刻不容缓。

3.奥氏体不锈钢316h等是一种优良的结构材料,具有良好的综合力学性能,广泛应用于管道、医疗器械、家用电器、食品加工及建筑等领域。随着粉末冶金技术的快速发展,奥氏体不锈钢粉末的需求量日益增加。奥氏体不锈钢316h因其优异的性能,在3d打印用金属粉末制备领域有较好的推广应用潜能。

4.另外,3d打印用的金属粉末普遍是通过气雾化法制备获得。气雾化方法主要分为自由落体气雾化和紧耦合气雾化。紧耦合气雾化是最常见的雾化工艺。在紧耦合气雾化中,主要是使熔体出口与雾化气体出口在位置上紧密耦合,减少液态金属的流动长度,气体动能损失较小,有利于熔体成膜和初始的破碎,雾化效率明显提高。

5.目前,国内金属基3d打印粉末并没有涉及母合金的制备,大多是用回收废旧金属材料加工进行制备,从而导致制备得到的金属基3d打印粉末质量不高、产品性能不稳定等问题。传统方法制备的奥氏体不锈钢粉末显微颗粒球形度ψ0≤80%;粉末中值粒径d

50

≥60μm;霍尔流速≥17s/50g;松装密度≤4.0g/cm3;摇实密度≤4.7g/cm3。除以上性能较差外,还存在氧及其他杂质含量较高,粒度分布不佳,成分均匀性差等问题。

6.因此,对3d打印奥氏体不锈钢粉末制备方法研究尤为重要。

技术实现要素:

7.针对现有技术中存在的问题,本发明提供一种3d打印用奥氏体不锈钢粉末的制备方法,制备得到的3d打印奥氏体不锈钢粉质量好、批次稳定性好。

8.本发明是通过以下技术方案来实现:

9.一种3d打印用奥氏体不锈钢粉末的制备方法,包括:

10.步骤1,冶炼奥氏体不锈钢,制备奥氏体不锈钢合金铸锭;

11.步骤2,将制备好的奥氏体不锈钢合金铸锭加工成标准尺寸的炉料进行气雾化制粉,得到3d打印用奥氏体不锈钢粉末。

12.优选的,步骤1包括:

13.步骤1.1:对奥氏体不锈钢进行冶炼;

14.步骤1.2:对冶炼后的奥氏体不锈钢进行浇铸,制备连铸坯;

15.步骤1.3:将制备的连铸坯进行电渣重熔,去除杂质,制备得到奥氏体不锈钢合金铸锭;

16.步骤1.4:对电渣重熔后的奥氏体不锈钢合金铸锭进行表面清理;

17.步骤1.5:将表面清理后的奥氏体不锈钢合金铸锭进行机械加工,加工成标准尺寸的炉料,然后气雾化制粉,得到3d打印用奥氏体不锈钢粉末。

18.进一步的,步骤1.1具体为:采用转炉或电炉冶炼奥氏体不锈钢,然后采用lf炉和vd炉或lf炉和vod炉对奥氏体不锈钢进行二次精炼。

19.进一步的,步骤1.2中,采用方坯连铸机或板坯连铸机对奥氏体不锈钢进行浇铸,制备连铸坯。

20.进一步的,步骤1.2中,连铸坯的a类中心偏析小于1.0级,角裂纹及三角区裂纹小于1.0级,针孔状气泡和蜂窝状气泡小于1.0级,三氧化二铝和硅酸盐类夹杂不大于1.0级。

21.进一步的,步骤1.3中,所得奥氏体不锈钢合金铸锭总氧含量小于25ppm,氯含量小于10ppm,三氧化二铝和硅酸盐类夹杂小于1.0级。

22.进一步的,步骤1.4中,采用铸坯修磨方式对电渣重熔后的合金铸锭进行表面清理。

23.进一步的,步骤1.5气雾化制粉具体为:将炉料装炉,炉体内抽真空,熔化炉料,当炉料完全熔化后,停止抽真空,炉体内回充雾化气体使雾化仓内压力达到1.01~1.1atm,将熔体温度升温至预定温度,开始雾化。

24.进一步的,雾化采用环孔型紧耦合雾化器。

25.进一步的,雾化过程开启引流风机,并且在雾化结束后持续开启3min以上;雾化完毕关闭尾排,使所得奥氏体不锈钢粉末在雾化气体中进行冷却,冷却4

‑

5小时后进行真空封存。

26.与现有技术相比,本发明具有以下有益的技术效果:

27.本发明首先制备奥氏体不锈钢合金铸锭,然后再采用奥氏体不锈钢合金铸锭作为原料来制备3d打印用奥氏体不锈钢粉末,由于制备的奥氏体不锈钢合金铸锭相对于废旧金属材料质量更高,且质量稳定,因此采用其雾化制备的3d打印奥氏体不锈钢粉质量更好,粉末流动性好、粒度分布均匀、含氧量低,制备的粉末化学成分稳定,批次稳定,能够得到满足3d打印用金属粉末的性能要求。制备粉末的方法简洁高效,成本低廉,细粉收得率高。

28.进一步的,采用电渣重熔技术进行母合金的制备。电渣重熔的钢具有纯度高、含硫量低、非金属夹杂物少、钢锭表面光滑、结晶均匀致密、显微组织和化学成分均匀等一系列优点。特别对于制备高品质钢材均质化制备、除杂及非金属夹杂物的去除有显著效果。通过对铸锭上中下3个部位分别取样,用化学分析方法检测分析其合金元素损耗及成分均匀性。各元素含量与合金名义成分比较接近,且上下分布较均匀,为粉末化学成分的稳定提供了有力保障。

29.进一步的,铸坯中氧含量小于30ppm,硫含量小于10ppm,有助于提高粉末的纯净度。

附图说明

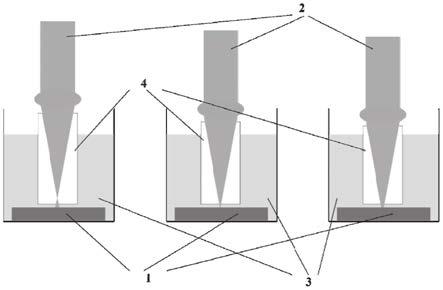

30.图1为实施例1制备的奥氏体不锈钢粉末的放大500倍的显微形貌。

31.图2为实施例1制备的奥氏体不锈钢粉末的放大200倍的显微形貌。

具体实施方式

32.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

33.本发明3d打印用奥氏体不锈钢粉末的制备方法,包括:

34.1.预制合金铸锭:采用电炉/转炉

‑

lf炉和vd炉(lf炉和vod)

‑

连铸

‑

电渣重熔

‑

表面清理制备奥氏体不锈钢合金铸锭,去除有害杂质和非金属夹杂物,消除合金铸锭常见的疏松和缩孔,制备品质优良的合金铸锭,合金铸锭成分化学稳定性好,合金铸锭总氧含量小于25ppm,三氧化二铝和硅酸盐类夹杂不小于1.0级。

35.2.气雾化制粉:将制备好的奥氏体不锈钢铸锭加工成标准尺寸的炉料装炉制粉,采用真空中频感应加热,雾化采用紧耦合雾化器。制备的奥氏体不锈钢粉末显微颗粒球形度ψ0≥98%;粉末中值粒径d

50

=25

‑

45μm;霍尔流速小于15s;松装密度≥4.0g/cm3;摇实密度≥4.8g/cm3。

36.具体步骤如下:

37.步骤一:采用转炉或电炉冶炼奥氏体不锈钢,并采用lf炉 vd(或vod)进行二次精炼去除夹杂、微调成分;

38.步骤二:采用方坯连铸机或板坯连铸机对奥氏体不锈钢进行浇铸,制备合格的连铸坯,连铸坯a类中心偏析小于1.0级,角裂纹及三角区裂纹小于1.0级,针孔状气泡和蜂窝状气泡小于1.0级,三氧化二铝和硅酸盐类夹杂不大于1.0级。

39.步骤三:将制备的合格连铸坯进行电渣重熔,去除有害杂质和非金属夹杂物,消除钢锭常见的疏松和缩孔,制备得到品质优良的合金铸锭,合金铸锭成分化学稳定性好,合金铸锭总氧含量小于30ppm,硫含量小于10ppm,三氧化二铝和硅酸盐类夹杂小于1.0级。

40.步骤四:采用铸坯修磨方式对电渣重熔后的合金铸锭进行表面清理。

41.步骤五:将表面清理后的合金铸锭进行机械加工,制备适合真空感应气雾化装置所用的炉料并装炉。抽真空,真空度达到6.67

×

10

‑3pa,送电熔化炉料,当炉料完全熔化后,停止抽真空,回充高纯氩气使雾化仓内压力达到1.01~1.1atm,将熔体温度升温至预定温度,开始雾化。采用环孔型紧耦合雾化器,雾化气体为高纯氩气,熔体过热度为100~200k,导流管直径为3.0~7.0mm,雾化气体压力为2.0~8.0mpa。雾化过程开启引流风机,并且在雾化结束后持续开启3min以上。雾化完毕关闭尾排,使粉末在氩气中进行冷却防止氧化,冷却4

‑

5小时后进行真空封存。

42.步骤六:对雾化粉末采用振动筛分机筛分,并采用真空封装机封存,得到奥氏体不锈钢粉末。制备的奥氏体不锈钢粉末显微颗粒球形度ψ0≥98%;粉末中值粒径d

50

=25

‑

45μm;霍尔流速小于15s;松装密度≥4.0g/cm3;摇实密度≥4.8g/cm3。

43.实施例1

44.步骤一:采用电炉冶炼奥氏体不锈钢316h,并采用lf炉 vd进行二次精炼去除夹杂、微调成分;

45.步骤二:采用板坯连铸机浇铸,制备合格连铸坯,连铸坯a类中心偏析小于0.5级,角裂纹及三角区裂纹小于0.5级,针孔状气泡和蜂窝状气泡小于0.5级,三氧化二铝和硅酸

盐类夹杂不大于1.0级。

46.步骤三:将制备的合格铸坯进行电渣重熔,去除有害杂质和非金属夹杂物,消除钢锭常见的疏松和缩孔,制备品质优良的合金铸锭,合金铸锭成分化学稳定性好,合金铸锭总氧含量23ppm,三氧化二铝和硅酸盐类夹杂小于1.0级。

47.步骤四:采用铸坯修磨方式对电渣重熔后的合金铸锭进行表面清理。

48.步骤五:将修磨后的合金铸锭进行机械加工制成10kg合金铸锭,放入20kg真空感应气雾化装置。抽真空,真空度达到6.67

×

10

‑3pa,送电熔化炉料,当炉料完全熔化后,停止抽真空,回充高纯氩气使雾化仓内压力达到1.05atm,将熔体温度升温至预定温度,开始雾化。采用环孔型紧耦合雾化器,雾化气体为高纯氩气,熔体过热度为200k,导流管直径为4.0mm,雾化气体压力为5.0mpa。雾化过程开启引流风机,并且在雾化结束后持续开启3min以上。雾化完毕关闭尾排,使粉末在氩气中进行冷却防止氧化,冷却4小时后进行真空封存。

49.步骤六:对雾化粉末采用振动筛分机筛分,并采用真空封装机封存。制备的奥氏体不锈钢粉末显微颗粒球形度ψ0≥95%;粉末中值粒径d

50

=45μm;霍尔流速15s/50g;松装密度4.3g/cm3;摇实密度5.2g/cm3。

50.实施例2

51.步骤一:采用电炉冶炼奥氏体不锈钢316h,并采用lf炉 vd进行二次精炼去除夹杂、微调成分;

52.步骤二:采用板坯连铸机浇铸,制备合格连铸坯,连铸坯a类中心偏析小于0.5级,角裂纹及三角区裂纹小于0.5级,针孔状气泡和蜂窝状气泡小于0.5级,三氧化二铝和硅酸盐类夹杂不大于1.0级。

53.步骤三:将制备的合格铸坯进行电渣重熔,去除有害杂质和非金属夹杂物,消除钢锭常见的疏松和缩孔,制备品质优良的合金铸锭,合金铸锭成分化学稳定性好,合金铸锭总氧含量23ppm,三氧化二铝和硅酸盐类夹杂小于1.0级。

54.步骤四:采用铸坯修磨方式对电渣重熔后的合金铸锭进行表面清理。

55.步骤五:将修磨后的合金铸锭进行机械加工制成10kg合金铸锭,放入20kg真空感应气雾化装置。抽真空,真空度达到6.67

×

10

‑3pa,送电熔化炉料,当炉料完全熔化后,停止抽真空,回充高纯氩气使雾化仓内压力达到1.1atm,将熔体温度升温至预定温度,开始雾化。采用环孔型紧耦合雾化器,雾化气体为高纯氩气,熔体过热度为150k,导流管直径为4.0mm,雾化气体压力为4.0mpa。雾化过程开启引流风机,并且在雾化结束后持续开启3min以上。雾化完毕关闭尾排,使粉末在氩气中进行冷却防止氧化,冷却4小时后进行真空封存。

56.步骤六:对雾化粉末采用振动筛分机筛分,并采用真空封装机封存。制备的奥氏体不锈钢粉末显微颗粒球形度ψ0≥94%;粉末中值粒径d

50

=46μm;霍尔流速15.3s/50g;松装密度4.2g/cm3;摇实密度5.1g/cm3。

57.实施例3

58.步骤一:采用电炉冶炼奥氏体不锈钢316h,并采用lf炉 vd进行二次精炼去除夹杂、微调成分;

59.步骤二:采用板坯连铸机浇铸,制备合格连铸坯,连铸坯a类中心偏析小于0.5级,角裂纹及三角区裂纹小于0.5级,针孔状气泡和蜂窝状气泡小于0.5级,三氧化二铝和硅酸盐类夹杂不大于1.0级。

60.步骤三:将制备的合格铸坯进行电渣重熔,去除有害杂质和非金属夹杂物,消除钢锭常见的疏松和缩孔,制备品质优良的合金铸锭,合金铸锭成分化学稳定性好,合金铸锭总氧含量23ppm,三氧化二铝和硅酸盐类夹杂小于1.0级。

61.步骤四:采用铸坯修磨方式对电渣重熔后的合金铸锭进行表面清理。

62.步骤五:将修磨后的合金铸锭进行机械加工制成10kg合金铸锭,放入20kg真空感应气雾化装置。抽真空,真空度达到6.67

×

10

‑3pa,送电熔化炉料,当炉料完全熔化后,停止抽真空,回充高纯氩气使雾化仓内压力达到1.01atm,将熔体温度升温至预定温度,开始雾化。采用环孔型紧耦合雾化器,雾化气体为高纯氩气,熔体过热度为100k,导流管直径为4.0mm,雾化气体压力为6.0mpa。雾化过程开启引流风机,并且在雾化结束后持续开启3min以上。雾化完毕关闭尾排,使粉末在氩气中进行冷却防止氧化,冷却4小时后进行真空封存。

63.步骤六:对雾化粉末采用振动筛分机筛分,并采用真空封装机封存。制备的奥氏体不锈钢粉末显微颗粒球形度ψ0≥95%;粉末中值粒径d

50

=44μm;霍尔流速14.9s/50g;松装密度4.4g/cm3;摇实密度5.3g/cm3。

64.图1和2为本发明实施例1制备的粉末的sem,可以看出,粉末颗粒球形度较好。

65.从实施例1

‑

3可以看出,本发明制备方法得到的奥氏体不锈钢粉末显微颗粒球形度、粉末中值粒径、霍尔流速、松装密度、摇实密度相对于现有技术均有提高,且通过对比实施例1

‑

3可以看出,多次制备得到的材料质量比较稳定,本发明所得奥氏体不锈钢粉末质量较好,能满足使用要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。