1.本发明涉及硫化橡胶技术领域,具体而言,涉及一种硫化橡胶及其制备方法。

背景技术:

2.天然橡胶性能的提高有不同的方法,如制备具有高性能的生胶,改变硫化配方等。高性能天然橡胶的研发一般是采取不同于传统加工的工艺方法,如微生物凝固、低温干燥等加工技术来制备具有高性能的天然橡胶生胶,再将生胶与硫化助剂和硫化剂配合从而制备高性能硫化胶。采用此种方法会在加工的过程中造成硫化助剂和硫化剂飞扬,容易吸入,影响身体健康。而改变硫化配方的方式会使性能达到最优,但优化后的配方性能无法再进行提升。本研究是从制备工艺方面入手,不但可以解决在加工过程中助剂飞扬的情形,还可以减少混炼时间,提升硫化效率,提高硫化橡胶的性能,具有清洁、高效的特点。

3.传统硫化天然橡胶的生产过程主要为:

4.(1)天然胶乳凝固干燥制备硫化生胶;

5.(2)生胶进行机械混炼并加入硫化助剂和硫化剂得到混炼胶;

6.(3)对混炼胶硫化得到硫化天然橡胶。

7.混炼过程易产生助剂飞扬,影响身体健康,并且干胶混炼过程的硫化助剂和硫化胶分散不均一,硫化效率低。

8.鉴于此,特提出本发明。

技术实现要素:

9.本发明的目的在于提供一种硫化橡胶的制备方法,其可以减少助剂飞扬,可以提升助剂的分散性,提高硫化效率,提高硫化天然橡胶的力学性能。

10.本发明的目的在于提供一种由上述制备方法制备的硫化橡胶,其力学性能佳。

11.本发明是这样实现的:

12.第一方面,本发明提供一种硫化橡胶的制备方法,硫化橡胶的原料按重量份数计包括:橡胶100份、硫化促进剂3.7

‑

38份和硫化剂0.1

‑

4份;

13.其制备方法包括:将所述橡胶与液态硫化助剂混合,干燥得到混合干胶;对所述混合干胶进行机械混炼,得到混炼胶;将所述混炼胶进行硫化;

14.其中,所述液态硫化助剂是所述硫化促进剂和所述硫化剂与水混合形成的混合液。

15.在可选的实施方式中,将所述硫化促进剂、所述硫化剂与水混合包括将所述硫化促进剂和所述硫化剂一并与所述水混合后研磨;或者将所述硫化促进剂和所述硫化剂的各种组分分别与水混合后研磨。

16.在可选的实施方式中,所述混合液中的固液比为1:1

‑

1:4。

17.在可选的实施方式中,在将所述橡胶与所述液态硫化助剂混合之前,还包括对所述液态硫化助剂进行研磨和过滤;

18.优选地,将所述液态硫化助剂用80

‑

120目筛网过滤;

19.优选地,将所述液态硫化助剂用锆珠或玻璃珠在300r/min

‑

800r/min的转速下进行研磨16h

‑

48h。

20.在可选的实施方式中,对所述橡胶与所述液态硫化助剂进行混合搅拌包括:于25℃

‑

50℃下搅拌10min

‑

50min;

21.优选地,搅拌工具为搅拌桨或者磁力搅拌器。

22.在可选的实施方式中,所述混炼包括将干燥后的样品于40℃

‑

70℃经混炼辊进行混炼2

‑

5min;

23.优选地,所述混炼辊的辊距为0.1mm

‑

0.5mm。

24.在可选的实施方式中,所述硫化的温度为140℃

‑

180℃;

25.优选地,所述硫化的压力为8mpa

‑

20mpa;

26.优选地,所述硫化的时间为15min

‑

70min。

27.在可选的实施方式中,所述硫化促进剂包括质量比为2.5

‑

15:1

‑

8:0.2

‑

15的氧化锌、硬脂酸和次磺酰胺类硫化促进剂。

28.在可选的实施方式中,所述硫化促进剂还包括噻唑类硫化促进剂,所述次磺酰胺类硫化促进剂与所述噻唑类硫化促进剂的质量比为0.2

‑

15:0.1

‑

2.5;

29.优选地,所述次磺酰胺类硫化促进剂与所述噻唑类硫化促进剂的质量比为2

‑

3:1。

30.在可选的实施方式中,所述橡胶包括天然橡胶和环氧化橡胶中的至少一种。

31.在可选的实施方式中,所述硫化剂包括硫磺、一氯化硫、过氧化氢硫化剂、过氧化二异丙苯、叔丁基苯酚甲醛树脂硫化剂中的至少一种。

32.第二方面,本发明提供一种硫化橡胶,其是采用如前述实施方式任一项所述的硫化橡胶的制备方法制备而成。

33.本发明具有以下有益效果:

34.本技术提供的硫化橡胶的制备方法通过预先将硫化促进剂和硫化剂与水混合,得到混合均匀且粒径均匀的硫化促进剂和硫化剂混合的液态硫化助剂,这个过程可大大减少后续机械混炼的时长,同时可以避免传统机械混炼的粉尘污染,减少助剂飞扬,可以提升助剂的分散性,提高硫化效率,提高硫化天然橡胶的力学性能。

附图说明

35.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

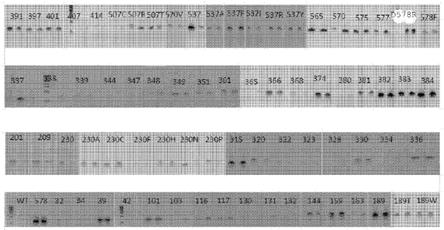

36.图1为本技术对比例1提供的硫化橡胶的透射电镜图;

37.图2为本技术实施例1提供的硫化橡胶的透射电镜图。

具体实施方式

38.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建

议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

39.本发明提供了一种硫化橡胶的制备方法,其包括如下步骤:

40.s1、备料。

41.硫化橡胶的原料按重量份数计包括:橡胶100份(以干胶含量计)、硫化促进剂3.7

‑

38份和硫化剂0.1

‑

4份。

42.其中,橡胶包括天然橡胶和环氧化橡胶中的至少一种。

43.硫化促进剂包括氧化锌、硬脂酸和次磺酰胺类硫化促进剂,硫化促进剂还包括噻唑类硫化促进剂。氧化锌、硬脂酸和次磺酰胺类硫化促进剂的质量比为2.5

‑

15:1

‑

8:0.2

‑

15。次磺酰胺类硫化促进剂与噻唑类硫化促进剂的质量比为0.2

‑

15:0.1

‑

2.5。

44.优选地,硫化促进剂5

‑

20份,氧化锌、硬脂酸和次磺酰胺类硫化促进剂的质量比为2.5

‑

5:1

‑

2:1.5

‑

13。

45.本技术中选择次磺酰胺类硫化促进剂和噻唑类硫化促进剂进行复配,其中,次磺酰胺类硫化促进剂可以选择其常见的产品:cz、ns、dz、nobs等。次磺酰胺类硫化促进剂的硫化活性大,硫化程度高,物理机械性能较好,耐老化性能较好,胶料的硫化平坦性较好。而噻唑类硫化促进剂可以选择其常见的产品:促进剂m、dm、mtt、bt等。噻唑类硫化促进剂也具有较高的硫化活性,同时还可以赋予橡胶良好的耐老化和耐疲劳性能。次磺酰胺类硫化促进剂和噻唑类硫化促进剂配合使用,可以有效提高硫化性能。

46.本技术中的硫化剂包括硫磺、一氯化硫、过氧化氢硫化剂、过氧化二异丙苯、叔丁基苯酚甲醛树脂硫化剂中的至少一种。

47.s2、液态硫化助剂的制备。

48.将硫化促进剂、硫化剂与水混合形成液态硫化助剂;具体来说,硫化促进剂、硫化剂与水以固液比为1:1

‑

1:4的比例进行混合形成混合液,接着对液态硫化助剂进行研磨和过滤。

49.优选地,将用锆珠或玻璃珠在300r/min

‑

800r/min的转速下研磨16h

‑

48h;将研磨后的混合液用80

‑

120目筛网过滤得到悬浊液。

50.本技术中,通过预先将硫化促进剂和硫化剂与水混合,预先进行了研磨,得到混合均匀且粒径均匀的硫化促进剂和硫化剂混合的液态硫化助剂,这个过程可大大减少后续机械混炼的时长,同时可以避免传统机械混炼的粉尘污染,减少助剂飞扬,可以提升助剂的分散性,提高硫化效率,提高硫化天然橡胶的力学性能。

51.需要说明的是,本技术中的将硫化促进剂、硫化剂与水混合后研磨形成混合液包括两种方式,第一种是将硫化促进剂和硫化剂的所有组分一并与水混合后进行研磨;第二种是将硫化促进剂和硫化剂的各种组分分别与水混合后分别研磨。不管是所有组分混合研磨,还是各个组分分别研磨,均以固液比为1:1

‑

1:4的比例与水进行混合。

52.本技术中,优选采用将硫化促进剂和硫化剂的各种组分分别与水混合后分别研磨,然后再称取所需的量,这样可以保证称量的准确性,而采用所有物料一并混合可能导致物料称量和取料不准确,与最终所需的组分存在差别。

53.在研磨过滤后,还需要对各个研磨过滤后的悬浊液进行测定浓度,质量浓度优选为40

‑

50%。

54.s3、将橡胶与液态硫化助剂混合搅拌后经自然凝固和干燥得到混合干胶;

55.对橡胶与液态硫化助剂于25℃

‑

50℃下搅拌混合10min

‑

50min;接着于25℃

‑

50℃下经自然凝固和干燥得到混合干胶。

56.本技术中的搅拌工具可以有多种选择,包括但不限于搅拌桨或者磁力搅拌器。

57.s4、混炼

58.对得到混合干胶于40℃

‑

70℃经辊距为0.1mm

‑

0.5mm的混炼辊进行混炼2

‑

5min,得到混炼胶。

59.s5、硫化

60.将混炼胶进行硫化,硫化的温度为140℃

‑

180℃;硫化的压力为8mpa

‑

20mpa;硫化的时间为15min

‑

70min。

61.采用上述方法制备获得的硫化橡胶,其力学性能和拉断伸长率得到了提高。

62.以下结合实施例对本发明的特征和性能作进一步的详细描述。

63.实施例1

64.本实施例提供了一种硫化橡胶的制备方法,其包括如下步骤:

65.(1)液态硫化助剂的制备:将氧化锌、硬脂酸、n

‑

叔丁基

‑2‑

苯并噻唑次磺酰胺和硫磺分别与水按照1:2的重量比混合,将混合物用锆珠在400r/min研磨16h。将研磨后的悬浊液用100目筛网过滤得相应的悬浊液。测定其浓度备用。

66.(2)混合干胶的制备:取100g干胶含量的天然胶乳,按浓度称取相应干含为4g氧化锌,2g硬脂酸,1.5g n

‑

叔丁基

‑2‑

苯并噻唑次磺酰胺和1.5g硫磺,在30℃用搅拌桨或者磁力搅拌器中搅拌20min,将搅拌后的混合液倒入器皿中在30℃进行自然凝固和干燥。

67.(3)混炼:设定辊距为0.1mm,将干燥的样品在开炼机上于70℃过辊混炼3min,得到混合均匀的混炼胶。

68.(4)硫化:将混炼胶在140℃进行硫化,硫化压力为15mpa,硫化时间为20min。

69.实施例2

70.本实施例提供了一种硫化橡胶的制备方法,其包括如下步骤:

71.取100g干胶含量的天然浓缩胶乳,按浓度称取相应干含为5g氧化锌,2g硬脂酸,2g n

‑

叔丁基

‑2‑

苯并噻唑次磺酰胺和2g硫磺,在40℃用搅拌桨或者磁力搅拌器中搅拌20min,将搅拌后的混合液倒入器皿中在40℃进行自然凝固和干燥。

72.设定辊距为0.2mm,将干燥的样品在开炼机上于70℃过辊混炼3min,得到混合均匀的混炼胶。

73.将混炼胶在150℃进行硫化,硫化压力为10mpa,硫化时间为15min。

74.实施例3

75.本实施例提供了一种硫化橡胶的制备方法,其包括如下步骤:

76.取100g干胶含量的天然胶乳,按浓度称取相应干含为的5g氧化锌,2g硬脂酸,7.2g n

‑

叔丁基

‑2‑

苯并噻唑次磺酰胺和0.8g硫磺,在30℃用搅拌桨或者磁力搅拌器中搅拌20min,将搅拌后的混合液倒入器皿中在30℃进行自然凝固和干燥。

77.设定辊距为0.1mm,将干燥的样品在开炼机上于50℃过辊混炼3min,得到混合均匀的混炼胶。

78.将混炼胶在150℃进行硫化,硫化压力为15mpa,硫化时间为40min。

79.实施例4

80.本实施例提供了一种硫化橡胶的制备方法,其包括如下步骤:

81.取100g干胶含量的天然胶乳,按浓度称取相应干含为的3g氧化锌,2g硬脂酸,9.9g n

‑

叔丁基

‑2‑

苯并噻唑次磺酰胺和1.1g硫磺,在50℃用搅拌桨或者磁力搅拌器中搅拌20min,将搅拌后的混合液倒入器皿中在50℃进行自然凝固和干燥。

82.设定辊距为0.3mm,将干燥的样品在开炼机上于50℃过辊混炼3min,得到混合均匀的混炼胶。

83.将混炼胶在160℃进行硫化,硫化压力为8mpa,硫化时间为15min。

84.实施例5

85.本实施例提供了一种硫化橡胶的制备方法,其包括如下步骤:

86.取100g干胶含量的天然胶乳,按浓度称取相应干含为的3g氧化锌,2g硬脂酸,12.6g n

‑

叔丁基

‑2‑

苯并噻唑次磺酰胺和1.4g硫磺,在60℃用搅拌桨或者磁力搅拌器中搅拌20min,将搅拌后的混合液倒入器皿中在50℃进行自然凝固和干燥。

87.设定辊距为0.3mm,将干燥的样品在开炼机上于50℃过辊混炼3min,得到混合均匀的混炼胶。

88.将混炼胶在150℃进行硫化,硫化压力为8mpa,硫化时间为15min。

89.实施例6

90.本实施例提供了一种硫化橡胶的制备方法,其包括如下步骤:

91.(1)液态硫化助剂的制备:将以干含计,4g氧化锌,2g硬脂酸,1.5gn

‑

叔丁基

‑2‑

苯并噻唑次磺酰胺和1.5g硫磺混合并与水按照1:2的重量比混合,将混合物用锆珠在400r/min研磨16h。将研磨后的混合液用100目筛网过滤得相应的悬浊液。测定其浓度备用。

92.(2)混合干胶的制备:取100g干胶含量的天然胶乳,与上述过滤后的悬浊液在30℃用搅拌桨或者磁力搅拌器中搅拌20min,将搅拌后的混合液倒入器皿中在30℃进行自然凝固和干燥。

93.混炼与硫化参数与实施例1相同。

94.实施例7

95.本实施例提供了一种硫化橡胶的制备方法,其制备方法基本与实施例1相同,区别在于:称取的硫化促进剂的用量不同。

96.本实施例中,取100g干胶含量的天然胶乳,按浓度称取相应干含为4g氧化锌,2g硬脂酸,7.2g n

‑

叔丁基

‑2‑

苯并噻唑次磺酰胺和1.5g硫磺,在30℃用搅拌桨或者磁力搅拌器中搅拌20min,将搅拌后的混合液倒入器皿中在30℃进行自然凝固和干燥。

97.实施例8

‑

10

98.本实施例提供了一种硫化橡胶的制备方法,其制备方法基本与实施例1相同,区别在于:称取的硫化促进剂的用量不同。

99.实施例8中,取100g干胶含量的天然胶乳,按浓度称取相应干含为4g氧化锌,2g硬脂酸,1.5g n

‑

叔丁基

‑2‑

苯并噻唑次磺酰胺、0.5g噻唑类硫化促进剂(2,2,

‑

二硫化二苯并噻唑)和1.5g硫磺。

100.实施例9中,取100g干胶含量的天然胶乳,按浓度称取相应干含为4g氧化锌,2g硬脂酸,1.5g n

‑

叔丁基

‑2‑

苯并噻唑次磺酰胺、1.5g噻唑类硫化促进剂(2,2,

‑

二硫化二苯并

噻唑)和1.5g硫磺。

101.实施例10中,取100g干胶含量的天然胶乳,按浓度称取相应干含为4g氧化锌,2g硬脂酸,0.5g n

‑

叔丁基

‑2‑

苯并噻唑次磺酰胺、1.5g噻唑类硫化促进剂(2,2,

‑

二硫化二苯并噻唑)和1.5g硫磺。

102.对比例1

103.本对比例与实施例1的组分和用量相同,区别在于,制备方法不同:

104.本对比例中,直接取100g干胶,称取4g氧化锌,2g硬脂酸,1.5g n

‑

叔丁基

‑2‑

苯并噻唑次磺酰胺和1.5g硫磺,在开炼机上于70℃混炼均匀,混炼时间10min,得到混合均匀的混炼胶。

105.将混炼胶在140℃进行硫化,硫化压力为15mpa,硫化时间为20min。

106.对比例2

107.本对比例与实施例2的组分和用量相同,区别在于,制备方法不同:

108.本对比例中,直接取100g干胶,称取5g氧化锌,2g硬脂酸,2g n

‑

叔丁基

‑2‑

苯并噻唑次磺酰胺和2g硫磺,在开炼机上于70℃混炼均匀,混炼时间10min,得到混合均匀的混炼胶。

109.将混炼胶在150℃进行硫化,硫化压力为10mpa,硫化时间为15min。

110.对比例3

111.本对比例与实施例3的组分和用量相同,区别在于,制备方法不同:

112.本对比例中,直接取100g干胶,称取5g氧化锌,2g硬脂酸,7.2g n

‑

叔丁基

‑2‑

苯并噻唑次磺酰胺和0.8g硫磺,在开炼机上于40℃混炼均匀,混炼时间10min,得到混合均匀的混炼胶。

113.将混炼胶在150℃进行硫化,硫化压力为15mpa,硫化时间为40min。

114.对比例4

115.本对比例与实施例4的组分和用量相同,区别在于,制备方法不同:

116.本对比例中,直接取100g干胶,称取3g氧化锌,2g硬脂酸,9.9g n

‑

叔丁基

‑2‑

苯并噻唑次磺酰胺和1.1g硫磺,在开炼机上于60℃混炼均匀,混炼时间10min,得到混合均匀的混炼胶。

117.将混炼胶在160℃进行硫化,硫化压力为8mpa,硫化时间为15min。

118.对比例5

119.本对比例与实施例5的组分和用量相同,区别在于,制备方法不同:

120.本对比例中,直接取100g干胶,称取3g氧化锌,2g硬脂酸,12.6g n

‑

叔丁基

‑2‑

苯并噻唑次磺酰胺和1.4g硫磺,在开炼机上于50℃混炼均匀,混炼时间10min,得到混合均匀的混炼胶。

121.将混炼胶在150℃进行硫化,硫化压力为8mpa,硫化时间为15min。

122.拉伸性能按照gb/t528

‑

2009进行测试,表1为实施例1

‑

10和对比例1

‑

5制备的硫化橡胶的拉伸性能数据。

123.表1.实施例和对比例中硫化橡胶材料的性能数据

[0124][0125][0126]

从上表的实施例1

‑

5的数据可以看出,当硫化促进剂的用量增加时,硫化橡胶的应力增大,拉伸强度和拉断伸长率降低。但是对比实施例与其对应的对比例时,可以看出,本技术中的拉伸强度和拉断伸长率显著增加,这充分证明,通过预先将硫化促进剂和硫化剂与水混合,预先进行了研磨,得到混合均匀且粒径均匀的硫化促进剂和硫化剂混合的混悬液,这个过程可大大减少后续机械混炼的时长,同时可以避免传统机械混炼的粉尘污染,减少助剂飞扬,可以提升助剂的分散性,提高硫化效率,提高硫化天然橡胶的力学性能。进一步地,对比实施例1和实施例6

‑

10可以看出,硫化促进剂的用量对产品性能具有较大的影响,尤其当本技术中添加了噻唑类硫化促进剂,且次磺酰胺类硫化促进剂与噻唑类硫化促进剂的质量比在2

‑

3:1这个范围内时,硫化天然橡胶的力学性能更佳。

[0127]

此外,将对比例1和实施例1获得的产品进行透镜电镜,透射电镜图请参阅图1和图2。

[0128]

从透射电镜图可以看出,采用本发明制备的硫化胶,硫化胶基体中的非胶组分或者助剂类物质分散的非常均匀,这应该是使得本发明具有优异的力学性能的重要原因。

[0129]

综上所述,本技术提供的硫化橡胶的制备方法通过预先将硫化促进剂和硫化剂与

水混合,得到混合均匀且粒径均匀的硫化促进剂和硫化剂混合的液态硫化助剂,这个过程可大大减少后续机械混炼的时长,同时可以避免传统机械混炼的粉尘污染,减少助剂飞扬,可以提升助剂的分散性,提高硫化效率,提高硫化天然橡胶的力学性能。

[0130]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。