选择性地生产不同线性

α

‑

烯烃的弹性制造系统

1.优先权声明

2.本技术是基于2019年3月13日提出申请的相同标题的美国临时专利申请第62/817,638号,特此主张其优先权,所述申请的公开内容并入本文供参考。

技术领域

3.本发明涉及使用弹性寡聚体化系统通过乙烯二聚、三聚和四聚来制造线性α

‑

烯烃,所述弹性寡聚体化系统可以通过使用不同的选择性均相催化剂在不同的时间制造不同的产物。

背景技术:

4.本领域已经提出了针对例如聚异丁烯等产物的弹性制造系统,所述产物可以在单个设备中生产,因为共有的产物属性不需要实质上不同的反应器或实质上不同的粗产物再加工。参见美国专利第10,059,786号(韩国大林(daelim)),所述专利公开了一种使用不同催化剂进料聚合异丁烯的设备,用于制备不同等级的聚异丁烯。使用bf3催化剂制备高活性(highly reactive;hr)聚异丁烯或使用三氯化铝催化剂制备常规聚异丁烯。参见us 10,059,786的实例1、3以及图1。

5.另一方面,不同的直链α

‑

烯烃寡聚物需要不同的催化剂以用于选择性地生产以及不同的产物纯化,并且通常在用于选择性制备一种产物的专用系统中制备,或者使用配备有非选择性催化剂的反应器并进行多次分离以从混合流中分离单一产物。

6.us 8,076,524(埃克森美孚(exxonmobil))公开了用对给定产物的具有选择性的不同均相催化剂来使乙烯寡聚体化。

7.美国专利申请公开案第us 2017/0158581号(阿克森斯(axens))公开了一种通过使乙烯寡聚体化选择性制备丁烯

‑

1的工艺;使用的催化剂是lc2253催化剂和三乙基铝助催化剂的混合物。据报道,lc2253催化剂是钛基均相催化剂。美国专利第9,029,619号(总研发与技术(total research and technology))公开了一种由乙醇制备α

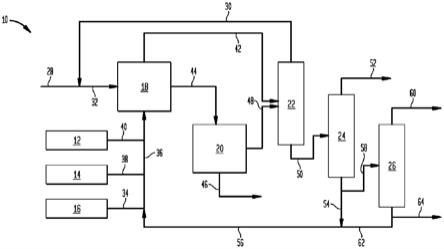

‑

烯烃的方法,其中乙醇被脱水、寡聚体化成多种产物并通过蒸馏分离成不同的寡聚物。us 9029619的图1具有代表性。美国专利第10,022,698号(沙特阿拉伯石油公司(saudi arabian oil company))公开了一种将乙烯主要寡聚体化为丁烯

‑

1的方法和设备。所述设备包括内部挡板单程反应器。美国专利第9,931,622号(法国石油与新能源研究院(ifp energies nouvelles))公开了一种使用钛/三烷基铝催化剂系统由乙烯制备丁烯

‑

1的工艺。见表1,第7栏。用于乙烯寡聚体化反应的镍肟络合催化剂公开于“使用镍肟络合物的选择性乙烯寡聚体化反应(selective ethylene oligomerization with nickel oxime complexes)”(s.慕克吉等人,有机金属化合物(organometallics),2009,28,3074

‑

3078,美国化学学会(american chemical society))中。

8.美国专利第9,533,923号(沙索技术(专有)有限公司(sasol technology(proprietary)limited))公开了一种将乙烯寡聚体化成1

‑

己烯和1

‑

辛烯混合物的工艺。美

国专利第9,499,456号(沙索技术(专有)有限公司)公开了一种由乙烯联产辛烯

‑

1和聚乙烯的工艺。美国专利第9,487,456号(沙索技术(专有)有限公司)公开了一种将乙烯四聚成辛烯

‑

1和己烯

‑

1的工艺。见表1,列21至22。美国专利第8,076,523号(沙索技术(专有)有限公司)公开了一种在四聚催化剂和另一种催化剂存在下生产乙烯寡聚物的工艺。典型的产物包括1

‑

辛烯和1

‑

己烯的混合物。美国专利第7,511,183号(沙索技术(专有)有限公司)同样公开了一种由乙烯生产1

‑

辛烯和己烷的工艺。美国专利第7,297,832号(沙索技术(专有)有限公司)公开了一种用于以高选择性将乙烯主要寡聚体化成辛烯

‑

1的催化剂和工艺。美国专利第7,511,183号(沙索技术(专有)有限公司)同样公开了一种由乙烯生产1

‑

辛烯和己烷的工艺,而美国专利第7,297,832号(沙索技术(专有)有限公司)公开了一种用于以高选择性将乙烯主要寡聚体化成辛烯

‑

1的催化剂和工艺。由乙烯生产1

‑

辛烯也在以下文献中论述:“乙烯四聚化:以极高选择性生产1

‑

辛烯的新路线(ethylene tetramerization:a new route to produce 1

‑

octene in exceptionally high selectivities)”(a.波尔曼(a.bollmann)等人,美国化学学会杂志(journal of the american chemical society),2004,126,14712

‑

14713,美国化学学会(american chemical society))。

9.美国专利申请公开案第us 2016/0207849号(赢创德固赛股份有限公司(evonik degussa gmbh))公开了一种用于联产丁烯和辛烯的系统和方法。所述系统使用两个具有不同异相催化剂的反应器,并基于乙烯进料。反应器的输出被合并,并被送入一系列蒸馏塔,在那里产物被分离。不同的异相催化剂需要不同的反应系统。

10.美国专利申请公开案第us 2013/0102826号(拉特纳等人(lattner),基于休斯顿)公开了一种使用反应器将乙烯寡聚体化成丁烯的设备和方法,所述反应器蒸发产物和溶剂,而催化剂和活化剂保持液相。

11.美国专利申请公开案第us 2009/0270567号(雪佛龙菲利普斯(chevron phillips))公开了一种在连续反应器中使乙烯寡聚体化的系统和工艺。产物混合物取决于所用的催化剂。参见第5页第二栏的文本以及图2。

12.从上述参考文献中可以理解,现有的α

‑

烯烃寡聚物制造系统要么专用于生产单种产物,要么专用于生产需要多次分离的多种混合产物,这些分离在操作成本和资本成本方面都是昂贵的。此外,c10 产物的市场比c4、c6或c8产物更多变,使得在许多情况下,生产多种寡聚物是不可取的。

13.专用于生产单个产物的系统生产每种产物的资本成本均很高。举例来说,目前30,000吨/年的1

‑

丁烯装置的资本成本估计为1,800万美元,参见“通过乙烯二聚制备高纯度1

‑

丁烯的领先工艺(the leading process for making high purity1

‑

butene through ethylene dimerization)”(阿克森斯许可手册,2018),而40,000吨/年的1

‑

己烯装置的成本估计为两倍多,高达3,700万美元,参见“alphahexol

tm

,通过乙烯三聚制备高纯度1

‑

己烯的新工艺(alphahexol

tm a new process for making high purity 1

‑

hexene through ethylene trimerization)”(阿克森斯许可手册,2018)。“通过阿克森斯alphahexol

tm

工艺生产1

‑

己烯(1

‑

hexene production by axens alphahexol

tm process)”中也讨论了1

‑

己烯的生产(g.巴拉(g.ballal),2012年9月,工艺经济大纲评介(process economics program(pep)review)2012

‑

11,加州圣克拉

拉);见摘要。

14.本发明提供了一种弹性制造系统,所述系统能够以多个专用系统的资本成本的一小部分选择性地生产1

‑

丁烯或1

‑

己烯以及视情况生产1

‑

辛烯和1

‑

己烯,并且没有从反应系统的广泛分布的产物中分离多个产物的资本成本和操作成本。

技术实现要素:

15.一种由乙烯选择性地生产不同α

‑

烯烃的弹性制造系统包括:具有乙烯进料的反应段,可操作以使乙烯寡聚体化;催化剂进料系统,包括多个独立的均相催化剂进料器,所述进料器与反应段连接,用于交替地向反应段提供不同的选择性均相催化剂组合物;乙烯循环塔,与反应段相连,适用于接收来自反应段的粗产物和未反应的乙烯,循环塔进行操作以从粗产物中分离乙烯和视情况的低碳寡聚物,分离出的乙烯和低碳寡聚物循环到反应段的乙烯进料中;乙烯循环塔还可操作以提供粗产物塔底液流。与反应段相连的催化剂去除段从系统中去除废催化剂;且连接到循环塔的第一产物分离塔接收来自第一产物分离塔的粗产物流。产物分离塔从粗产物流中分离纯化的寡聚物。第二个产物分离塔是任选的,但是当制备1

‑

辛烯时是优选的。

16.所述系统特别适用于在同一制造系统中由乙烯依序生产不同的α

‑

烯烃,而不需要专用于选择性地生产仅一种或两种寡聚物的制造系统。也就是说,所述弹性制造系统可以用不同的均相催化剂依序操作,以选择性地生产不同的α

‑

烯烃产物。

17.进一步的特征和优点将从下面的讨论中显而易见。

附图说明

18.下面参照附图详细描述本发明,其中:

19.图1是用于将乙烯选择性寡聚体化成1

‑

丁烯、1

‑

己烯或1

‑

辛烯的本发明的系统的示意图。

具体实施方式

20.下面参照图1详细描述本发明。这样的讨论仅仅是为了说明的目的。在所附权利要求书中阐述的本发明的精神和范围内的修改对于本领域技术人员来说将是显而易见的。贯穿说明书和权利要求书使用的术语被赋予其普通含义。除非另有说明,否则百分比(%)和类似术语是指重量百分比(%)。术语进一步定义如下。

[0021]“转化率”、“选择性”和收率通过数学定义x(转化率)*s(选择性)=y(收率)相关联,除非另有说明,否则均按重量进行计算。举例来说,如果物质a的90%被转化(消耗),但只有80%被转化为期望的物质b,20%被转化为不需要的副产物,那么a的转化率为90%,对于b的选择性为80%,且物质b的产率为72%(=90%*80%)。本文中的转化率、选择性和产率的具体值是指从乙烯生产α

‑

烯烃。

[0022]

通过提供具有至少两个独立的均相催化剂进料系统的寡聚体化系统并且使反应器和分离系统被设计成可以适应不同的产物构成,可通过以下操作以获得多种不同的目标寡聚物产物:在第一个活动(campaign)中运行所述系统以制备目标产物,然后在第二个活动中切换催化剂并调节纯化参数以制备不同的目标产物。

[0023]

参考图1,显示了用于选择性地生产不同线性α

‑

烯烃的弹性制造系统。系统10包括具有三个不同的独立催化剂进料器12、14、16的催化剂输送系统,反应器系统rxtr(s)18,催化剂去除段20,循环塔22,轻质产物分离塔24,以及视情况用于分离重质产物的重质塔26。

[0024]

催化剂进料器12、14和16包含不同的均相催化剂,并且彼此独立操作。进料器12可以包含用于将乙烯选择性寡聚体化成丁烯

‑

1的均相钛酸盐/三烷基铝催化剂;而进料器14可以包含用于将乙烯选择性寡聚体化成1

‑

己烯的均相铬/三烷基铝催化剂,进料器16可以包含用于将乙烯选择性寡聚体化成1

‑

辛烯的均相催化剂,其中1

‑

己烯也存在于产物中。

[0025]

在操作中,新鲜乙烯通过管线28提供给系统,与来自管线30的再循环料混合,并在32处提供给rxtr(s)。根据所需的产物,催化剂从催化剂进料器12、14或16其中之一提供给rxtr(s)18。也就是说,均相催化剂可以从进料器16通过管线34、36提供;均相催化剂可以从进料器14通过管线38、36提供;或者均相催化剂可以从进料器12通过管线40、36提供。

[0026]

如果需要产物的混合物,可以使用来自一个以上的所述催化剂进料器的催化剂。

[0027]

粗产物和未反应的乙烯从rxtr(s)18中通过管线42排出,并送入塔22。粗产物、未反应的乙烯和视情况的溶剂和废催化剂从rxtr(s)18中通过管线44排出,并提供给催化剂去除系统20,在催化剂去除系统20中,废催化剂通过管线46从产物中分离并去除,且另外的粗产物通过管线48提供给塔22。

[0028]

在塔22中,轻馏分,通常主要是乙烯,从粗产物中分离出来,并在32处作为进料通过管线30循环回rxtr(s)18,而部分纯化的粗产物通过管线50被送到塔24。在塔24中,轻馏分,通常是纯化的产物流通过管线52排出,而塔底液通过管线54和56提供给管线36作为均相催化剂的溶剂,或者通过管线58提供给塔26供进一步处理。

[0029]

虽然通常大部分乙烯通过塔22循环,但是根据目标产物和催化剂,也可以改变条件以循环寡聚物。同样,寡聚物可以作为新鲜进料与乙烯一起加入到系统中,这取决于可用性、目标产物和提供给反应段的催化剂。

[0030]

在塔26中,来自塔24的塔底液被分离成塔顶馏出物产物60和塔底液流,塔底液流可以作为催化剂溶剂通过管线62再循环或通过管线64被转送供进一步处理。

[0031]

使用至少两个催化剂进料器,第一个催化剂进料器采用目标为生产1

‑

丁烯的催化剂系统,而用于生产己烯

‑

1的第二催化剂被隔离在不同的催化剂进料器中。设备操作员可以开始一项活动,使丁烯

‑

1在一定时间内(1周、1个月、1个季度等)执行指令,并且切换到二级催化剂进料系统,并调整系统参数以过渡到制备己烯

‑

1。可能存在第三个催化剂输送系统,以在下一个活动中生产目的辛烯

‑

1,或为了保持低资本,原始系统可以隔离、清除、清洁并用新催化剂进行调试。这是采用均相催化剂系统的主要益处之一,在均相催化剂系统中,生产新产物不需要停机和更换催化剂。为了适应这种弹性,反应器和纯化系统可能必须根据最严格/最困难的工艺进行定制。这可能包括增加并联反应器、冷却器/加热器和溶剂循环系统,以允许不同的停留时间和容量。以下是系统和工艺设计中需要考虑的一些因素:

[0032][0033]

在许多情况下,催化剂由过渡金属如钛、锆、铬、镍、钽和钨制备。文献中描述了上表中的各种催化剂。对1

‑

丁烯具有选择性的钛酸盐催化剂联合有机铝助催化剂描述于美国专利第9,931,622号和公开案第us20180179122号中。对1

‑

己烯具有选择性的铬催化剂联合有机铝助催化剂描述于美国专利第6,828,269号;而铬催化剂联合膦胺和有机铝助催化剂描述于美国专利第9,533,923号和第9,487,456号中。美国专利第9,487,456号和第9,533,923号也公开了有机硼活化剂。

[0034]

一种或多种有机配体、助催化剂和/或改性剂可以与催化剂结合使用。合适的助催化剂包括但不限于有机铝化合物、无机硼酸盐、有机硼化合物、氟化铝酸盐、六氟锑酸钠、lialh4以及镁盐与铝盐的混合物。

[0035]

举例来说,巴拉(见上文)公开了使用铬基催化剂、镁基助催化剂和铝盐活化剂生产1

‑

己烯。如慕克吉等人(见上文)所论述,在1

‑

丁烯的生产中,镍

‑

肟络合物与助催化剂(例如甲基铝氧烷(methylaluminoxane;mao)或二乙基氯化铝)一起使用。波尔曼等人(见上文)教示了用铬络合物生产1

‑

辛烯;合适的助催化剂包括改性甲基铝氧烷(mmao

‑

3a)、乙基铝氧烷(eao)和二氧化硅负载型mao与三甲基铝(tma)的组合。

[0036]

为了提供本发明的弹性制造系统,根据目标产物设计具有调降容量的最大反应器压力(600至650psig)和温度(140

‑

150℃)。同样,选择冶金特性来适应上述所有钛酸盐、铬和助催化剂。塔22、24和26设有再沸器、冷凝器、压缩机等,以适应各种操作模式和所需的分离。

[0037]

纯化系统适用于最困难的分离,但对于每种目标产物的操作可能不同。在图1中,显示了在单个单元中生产丁烯

‑

1、己烯

‑

1和辛烯

‑

1的优选系统。在制备高选择性产物如丁烯

‑

1的催化剂系统的情况下,只需要塔22和24,因此流58可以被引导至产物罐(经过塔26)。为了制备辛烯

‑

1或更高碳数的寡聚物,由于所制备的产物的分布增加,使用了所有三个塔22、24和26。例如,如果目标是制备辛烯

‑

1,但催化剂系统的分布如下:

[0038][0039][0040]

那么图1中的三塔构型是优选的,其中乙烯和丁烯

‑

1都通过管线30作为进料循环回反应器,己烯

‑

1在塔24中纯化并通过管线52排出,而辛烯

‑

1在塔26中纯化并通过管线60排出。如果需要,可以安装一个额外的塔来从己烯

‑

1中纯化丁烯

‑

1;然而,使用选择性很高的催化剂系统不需要额外的塔。也可以将塔22中的己烯

‑

1循环回反应器,以消除对塔26的需要,只要催化剂系统的弹性足以使己烯

‑

1与乙烯反应生成辛烯

‑

1。通常,使用相对重质的溶剂将催化剂运送到反应器系统。所述溶剂通常是目标产物,如丁烯

‑

1、己烯

‑

1或辛烯

‑

1,因此这些塔将需要连接到催化剂进料器上,这样如果塔26停止运行,则塔24的塔底液将用于循环回催化剂输送系统。

[0041]

同样需要根据目标产物来调整纯化系统的操作条件。以下是不同压力下的各种产物沸点(英制和公制单位),当使用相同的反应和纯化系统制备不同的目标分子时,需要在纯化段具有弹性。随着压力的增加,温度要求继续增加,所需的塔金属厚度也增加,使得过高压力的设计建造和运行成本很高。理想情况下,产物分离塔中的压力刚好足够高,可以根据需要将产物推入产物罐中,并确保塔顶的c4等产物与冷却水一起冷凝。亦即,对于丁烯

‑

1可以将产物分离塔的操作压力设定得更高,以允许用冷水冷凝,但是当目标产物为辛烯

‑

1时,可以在更低的压力下运行塔,这样就不必投入这么多能量。

[0042][0043][0044]

注:

[0045]

15#蒸汽=216

°

f

[0046]

150#蒸汽=360

°

f

[0047]

压力丁烯

‑

1己烯

‑

1辛烯

‑

1[mpa,a][℃][℃][℃]

0.101

‑

6.162.8120.50.1381.772.7132.80.20613.387.8148.90.27622.298.3160.50.34529.4106.7170.5

[0048]

注:

[0049]

0.13mpa蒸汽=102℃

[0050]

1.034mpa蒸汽=182℃

[0051]

当从生产c4产物转变为生产c8产物时,取决于塔的操作压力,最终的塔再沸器将需要从低级热源如废弃冷凝液(热水)或15#(0.13mpa)蒸汽转变为更典型的150#(1.034mpa)蒸汽。如果操作系统生产丁烯

‑

1,可以利用乙烯循环塔或其他来源的废热,避免使用150#(1.034mpa)蒸汽。仅使用废热或低压蒸汽生产丁烯

‑

1的专用系统,如果不进行改造以增加替代热源,将无法纯化c6或c8产物。本发明的设计允许有弹性地围绕目标产物靶定/优化纯化段;优选地,它覆盖从c4到c8的范围,并且如果使用合适的选择性催化剂系统,可能达到c10 。对于有第三分离塔或“重质”塔(例如上面讨论的图1中的塔26)的多重配置也是如此,所述第三分离塔或“重质”塔可以与选择性较低的催化剂系统结合使用并制造更宽范围的寡聚物。

[0052]

优选实施例概述

[0053]

因此,根据本发明实施例1,提供了一种由乙烯选择性地生产不同α

‑

烯烃的弹性制造系统,包括:

[0054]

(a)具有乙烯进料的反应段,可操作以使乙烯寡聚体化;

[0055]

(b)催化剂进料系统,包括与所述反应段连接的多个独立均相催化剂进料器,用于交替地向所述反应段提供不同的选择性均相催化剂组合物;

[0056]

(c)乙烯循环塔,与所述反应段相连,适用于接收来自所述反应段的粗产物和未反应的乙烯,所述循环塔可操作以从所述粗产物中分离乙烯以及视情况的低碳寡聚物,分离出的乙烯和低碳寡聚物循环到所述反应段的所述乙烯进料中,所述乙烯循环塔还可操作以提供粗产物塔底液流;

[0057]

(d)催化剂去除段,与所述反应段相连,适用于从所述系统中去除废弃的催化剂;以及

[0058]

(e)第一产物分离塔,连接到所述循环塔,接收来自所述循环塔的粗产物流,所述产物分离塔可操作以从所述粗产物流中分离经纯化的寡聚物。

[0059]

实施例2是根据实施例1的选择性地生产不同α

‑

烯烃的弹性制造系统,其中所述均相催化剂进料器其中的一个被提供有包含钛酸盐催化剂和有机铝助催化剂的第一均相催化剂组合物,所述第一均相催化剂组合物对1

‑

丁烯具有选择性。

[0060]

实施例3是根据实施例1或2的选择性地生产不同α

‑

烯烃的弹性制造系统,其中所述均相催化剂进料器其中的一个被提供有包含铬催化剂和有机铝助催化剂的第二均相催化剂组合物,所述第二均相催化剂组合物对1

‑

己烯具有选择性。

[0061]

实施例4是根据实施例3的选择性地生产不同α

‑

烯烃的弹性制造系统,其中还向所述催化剂进料器提供镁化合物助催化剂。

[0062]

实施例5是根据实施例1至4中任一实施例的选择性地生产不同α

‑

烯烃的弹性制造系统,其中所述均相催化剂进料器其中的一个被提供有第三均相催化剂组合物,所述第三均相催化剂组合物包含铬催化剂、膦胺助催化剂和有机铝助催化剂,所述第三均相催化剂组合物对1

‑

辛烯和1

‑

己烯具有选择性。

[0063]

实施例6是根据实施例1至5中任一实施例的选择性地生产不同α

‑

烯烃的弹性制造系统,其中所述第一产物分离塔被连接以向所述催化剂进料系统提供塔底液作为均相催化剂组合物的溶剂。

[0064]

实施例7是根据实施例1至6中任一实施例的选择性地生产不同α

‑

烯烃的弹性制造系统,还包括第二产物分离塔,所述第二产物分离塔与所述第一产物分离塔相连以接收来自所述第一产物分离塔的塔底液并将来自所述第一塔的所述塔底液分离成塔顶寡聚体化产物流和塔底液流。

[0065]

实施例8是根据实施例7的选择性地生产不同α

‑

烯烃的弹性制造系统,其中所述第二产物分离塔被连接以向所述催化剂进料系统提供塔底液作为均相催化剂组合物的溶剂。

[0066]

实施例9是根据实施例1至8中任一实施例的选择性地生产不同α

‑

烯烃的弹性制造系统,使用对1

‑

丁烯具有选择性的均相催化剂组合物操作,所述均相催化剂组合物包含钛酸盐催化剂和有机铝助催化剂,其中对1

‑

丁烯的选择性基于乙烯消耗为至少85重量%。

[0067]

实施例10是根据实施例1至9中任一实施例的选择性地生产不同α

‑

烯烃的弹性制造系统,其中所述均相催化剂组合物还包含镁化合物助催化剂。

[0068]

实施例11是根据实施例1至10中任一实施例的选择性地生产不同α

‑

烯烃的弹性制造系统,使用对1

‑

己烯具有选择性的均相催化剂组合物操作,所述均相催化剂组合物包含铬催化剂和有机铝助催化剂,其中对1

‑

己烯的选择性基于乙烯消耗为至少75重量%。

[0069]

实施例12是根据实施例1至11中任一实施例的选择性地生产不同α

‑

烯烃的弹性制造系统,还包括第二产物分离塔,所述第二产物分离塔与所述第一产物分离塔相连以接收来自所述第一产物分离塔的塔底液并将来自所述第一塔的所述塔底液分离成塔顶寡聚产物流和塔底液流,并且使用包含铬催化剂、膦胺助催化剂和有机铝助催化剂的均相催化剂组合物操作,所述催化剂对1

‑

辛烯和1

‑

己烯具有选择性,其中1

‑

己烯作为产物从所述第一产物分离塔的塔顶排出,且1

‑

辛烯作为产物从所述第二产物分离塔排出,并且其中对1

‑

辛烯的选择性基于乙烯消耗为至少65重量%,且对1

‑

己烯和1

‑

辛烯的选择性合计基于乙烯消耗为至少85重量%。

[0070]

实施例13是根据实施例1至12中任一实施例的选择性地生产不同α

‑

烯烃的弹性制造系统,其中所述均相催化剂组合物中的至少一种是均相过渡金属催化剂。

[0071]

实施例14是根据实施例13的选择性地生产不同α

‑

烯烃的弹性制造系统,其中所述均相过渡金属催化剂是由选自由钛、锆、铬、镍、钽和钨组成的群组的前体金属制备。

[0072]

实施例15是根据实施例1至14中任一实施例的选择性地生产不同α

‑

烯烃的弹性制造系统,其中还向所述反应段提供一种或多种有机配体、一种或多种助催化剂和一种或多种改性剂中的一种或多种。

[0073]

实施例16是根据实施例15的选择性地生产不同α

‑

烯烃的弹性制造系统,其中所述助催化剂选自由有机铝化合物、无机硼酸盐、有机硼化合物、氟化铝酸盐、六氟锑酸钠、lialh4以及镁盐与铝盐的混合物组成的群组。

[0074]

实施例17是在同一制造系统中由乙烯依序生产不同α

‑

烯烃的方法,包括:

[0075]

(a)提供弹性制造系统,所述弹性制造系统包括

[0076]

(i)具有乙烯进料的反应段,可操作以使乙烯寡聚体化;

[0077]

(ii)催化剂进料系统,包括与所述反应段连接的多个独立均相催化剂进料器,用于交替地向所述反应段提供不同的选择性均相催化剂组合物;

[0078]

(iii)乙烯循环塔,与所述反应段相连,适用于接收来自所述反应段的粗产物和未反应的乙烯,所述循环塔可操作以从所述粗产物中分离乙烯以及视情况的低碳寡聚物,分离出的乙烯和低碳寡聚物循环到所述反应段的所述乙烯进料中,所述乙烯循环塔还可操作以提供粗产物塔底液流;

[0079]

(iv)催化剂去除段,与所述反应段相连,适用于从所述系统中去除废弃的催化剂;

[0080]

(v)第一产物分离塔,连接到所述循环塔,接收来自所述循环塔的粗产物流,所述产物分离塔可操作以从所述粗产物流中分离经纯化的寡聚物;以及视情况包括

[0081]

(vi)第二产物分离塔,与所述第一产物分离塔相连,以接收来自所述第一产物分离塔的塔底液,并将来自所述第一塔的所述塔底液分离成塔顶寡聚体化产物流和塔底液流;

[0082]

(b)用乙烯进料和第一均相催化剂进料操作所述弹性制造系统,其中所述第一均相催化剂对第一α

‑

烯烃组合物具有选择性;

[0083]

(c)回收所述第一α

‑

烯烃组合物;且之后

[0084]

(d)用乙烯进料和第二均相催化剂进料操作所述弹性制造系统,其中所述第二均相催化剂进料对不同于所述第一α

‑

烯烃组合物的第二α

‑

烯烃组合物具有选择性;以及

[0085]

(e)回收所述第二α

‑

烯烃组合物。

[0086]

实施例18是根据实施例17的在同一制造系统中由乙烯依序生产不同α

‑

烯烃的方法,其中用于选择性地生产不同α

‑

烯烃的所述弹性制造系统在步骤(b)或步骤(d)中用对1

‑

丁烯具有选择性的均相催化剂组合物操作,所述均相催化剂组合物包含钛酸盐催化剂和有机铝助催化剂,其中对1

‑

丁烯的选择性基于乙烯消耗为至少85重量%。

[0087]

实施例19是根据实施例17的在同一制造系统中由乙烯依序生产不同α

‑

烯烃的方法,其中用于选择性地生产不同α

‑

烯烃的所述弹性制造系统在步骤(b)或步骤(d)中用对1

‑

己烯具有选择性的均相催化剂组合物进行操作,所述均相催化剂组合物包含铬催化剂和有机铝助催化剂,其中对1

‑

己烯的选择性基于乙烯消耗为至少75重量%。

[0088]

实施例20是在根据实施例17的在同一制造系统中由乙烯依序生产不同α

‑

烯烃的方法,其中用于选择性地生产不同α

‑

烯烃的所述弹性制造系统还包括第二产物分离塔,所述第二产物分离塔与所述第一产物分离塔相连,以从所述第一产物分离塔接收塔底液并将来自所述第一塔的所述塔底液分离成塔顶寡聚产物流和塔底液流,并且所述系统用包含铬催化剂、膦胺助催化剂和有机铝助催化剂的均相催化剂组合物操作,所述催化剂对1

‑

辛烯和1

‑

己烯具有选择性,其中1

‑

己烯产物作为产物从所述第一产物分离塔的塔顶排出,且1

‑

辛烯作为塔顶馏出物从所述第二产物分离塔排出,其中对1

‑

辛烯的选择性基于乙烯消耗为至少65重量%,且对1

‑

己烯和1

‑

辛烯的选择性合计基于乙烯消耗为至少85重量%。

[0089]

实施例21是根据实施例17的在同一制造系统中由乙烯依序生产不同α

‑

烯烃的方法,包括用乙烯进料和三种不同的均相催化剂依序操作所述弹性制造系统,以选择性地生

产三种不同的α

‑

烯烃产物流。

[0090]

实施例22是根据实施例17的在同一制造系统中由乙烯依序生产不同α

‑

烯烃的方法,其中所述均相催化剂组合物中的至少一种是均相过渡金属催化剂。

[0091]

实施例23是根据实施例22的在同一制造系统中由乙烯依序生产不同α

‑

烯烃的方法,其中所述均相过渡金属催化剂是由选自由钛、锆、铬、镍、钽和钨组成的群组的前体金属制备。

[0092]

实施例24是根据实施例22的在同一制造系统中由乙烯依序生产不同α

‑

烯烃的方法,其中还向所述反应段提供一种或多种有机配体、一种或多种助催化剂和一种或多种改性剂中的一种或多种。

[0093]

实施例25根据实施例24的在同一制造系统中由乙烯依序生产不同α

‑

烯烃的方法,其中所述助催化剂选自由有机铝化合物、无机硼酸盐、有机硼化合物、氟化铝酸盐、六氟锑酸钠、lialh4以及镁盐与铝盐的混合物组成的群组。

[0094]

虽然已经详细描述了本发明,但是在本发明的精神和范围内的修改对于本领域技术人员来说是显而易见的。这类修改也被认为是本发明的一部分。鉴于前面的讨论、本领域的相关知识以及上文结合发明背景技术和具体实施方式详细描述讨论的参考文献(其公开内容均并入本文供参考),进一步的描述被认为是不必要的。此外,应理解,本发明的各方面和各种实施例的部分可以整体地或部分地组合或互换。此外,本领域普通技术人员将会理解,前面的描述仅仅是示例性的,并不旨在限制本发明。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。