1.本发明涉及一种模具,特别涉及一种基于分体式模芯的组合模具。

背景技术:

2.模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具,模具是用来制作成型物品的工具,它主要通过所成型材料物理状态的改变来实现物品外形的加工,素有“工业之母”的称号,在外力作用下使坯料成为有特定形状和尺寸的制件的工具,广泛用于冲裁、模锻、冷镦、挤压、粉末冶金件压制、压力铸造,以及工程塑料、橡胶、陶瓷等制品的压塑或注塑的成形加工中。

3.目前,像一些模锻、挤压、压制等加工所使用的模具大都为上模与下模相配合,在上模的底端具有上膜腔,下模的顶端具有下膜腔,在上模与下模合模后,上膜腔与下膜腔共同配合形成产品的型腔。而现有的上模与下模大都是一体式结构,在遇到某些情况时,比如说产品的外壁上具有台阶面或其他原因,而导致无法顺利脱模时,采用这种一体式结构的模具制造就非常的麻烦,因此,就会考虑采用分体式模具。

4.例如,在专利cn201922187039.x中就提到了一种拉链头生产用分体式模具,包括模具底座,所述模具底座的顶部设有下模,所述模具底座内部的两侧均设有卡紧结构,所述卡紧结构用于对下模进行限位固定,所述下模的顶部依次设有第一半模和第二半模,所述第一半模和第二半模之间设有第一限位结构。

5.上述的这种模具,其虽然解决了产品脱模的问题,但是,仍存在着一些其他的缺陷:首先,对于第一半模与第二半模之间的固定,需要通过增焊固定板,再配合螺栓、螺母才能实现第一半模与第二半模之间固定,非常的麻烦,费时费力,装拆效率不高;另外,对于产品的型腔是由上模与下模的配合来形成的,因此,当需要加工不同的产品时,就需要将上模与下模整体都更换掉,而对于一些加工中心而言,其需要加工的产品的种类是比较多的,即所需的模腔的种类是比较多的,相对的,就需要配备多种上模与下模,而本身上模与下模的体积就是比较大的,所需的占用面积就比较大,而且如果是金属模具的话,重量也会比较重,搬运的时候也就比较麻烦,另外,像锻压等加工时,上模与下模是分别固定在不同的模座上的,因此,在更换上、下模时,还需要涉及到模具的安装与拆卸,也非常的麻烦。

6.此外。对于注塑模具,其排气系统是型腔和浇注系统的排气,主要包括型腔中的空气,流道中的空气,以及塑料中水分在高温下的蒸汽,这些气体必须及时排出,以免影响塑件的质量,注塑模具中的排气方式包括:

①

分型面(包括开排气槽)

②

镶件配合面;

③

推杆或推管与内模镶件的配合面;

④

侧抽芯机构排气

⑤

在困气处加排气针或镶件排气;

⑥

透气钢排气;

⑦

气阀排气。目前的排气结构无法实现二级保压排气,对于致密性要求很高的产品,易出现质量问题。

技术实现要素:

7.本发明要解决的技术问题是提供一种模具固定方便、更换拆卸简单且排气效果好

的基于分体式模芯的组合模具。

8.为解决上述技术问题,本发明的技术方案为:一种基于分体式模芯的组合模具,其创新点在于:包括一模壳,所述模壳由对开设置的左模壳、右模壳共同组成,在左模壳靠近右模壳一侧开有第一空腔,在右模壳靠近左模壳一侧开有第二空腔,在左模壳与右模壳合并后,第一空腔与第二空腔共同配合形成一安装空腔;一置于模壳的安装空腔内的模芯,所述模芯由对开设置的左模芯、右模芯共同组成,其中,左模芯置于第一空腔内,并与左模壳之间通过第二锁紧组件锁紧,右模芯置于第二空腔内,并与右模壳之间通过第三锁紧组件锁紧,在右模芯其中一侧的侧壁顶部还开有一排料槽,排料槽处安装有第一功能模块、第二功能模块,其中,第一功能模块直接固定在右模芯上,第二功能模块活动设置在右模芯上,并沿着右模芯进行水平滑动,所述第二功能模块通过第一锁紧组件与第一功能模块锁紧,在未锁紧状态下,第二功能模块与第一功能模块之间共同配合形成一排出通道,所述第二功能模块靠近第一功能模块的一侧的内侧面为一倾斜面,该倾斜面与排出通道之间形成夹角;所述第一锁紧组件为:第一功能模块、第二功能模块的侧端均伸出右模壳外,在第一功能模块伸出右模壳外的一侧安装有第一锁紧缸,第一锁紧缸为双行程气缸,在第一锁紧缸的上下两侧还分别安装有一锁紧臂,锁紧臂的一侧固定在第一功能模块上,另一侧延伸至第二功能模块的侧端,同时在两个锁紧臂位于第二功能模块处的侧端上还连接有一锁紧转轴,所述锁紧转轴与锁紧臂之间活动连接,并由第一锁紧缸驱动进行转动,在锁紧缸与锁紧转轴之间还连接有一主动拐臂,在锁紧转轴的两侧位于两个锁紧臂处还均设置有一气弹簧,所述气弹簧的一侧通过从动拐臂连接在锁紧转轴上,另一侧通过锁紧座固定在第二功能模块上,且气弹簧的两侧与从动拐臂、锁紧座之间均铰接。

9.进一步的,所述锁紧臂由一对上下并列分布的臂板共同组成,所述臂板为由一纵板、一弧形板、一横板依次连接而成的类l形板结构,其中,纵板固定在第一功能模块上,横板的侧端延伸至第二功能模块的外侧,弧形板的内弧形型线的曲率为k

内

,弧形板的外弧形型线的曲率为k

外

,其中,1/245≤k

内

≤1/175,1/335≤k

外

≤1/285。

10.进一步的,所述第二锁紧组件为:在左模壳内安装有第二锁紧缸,所述第二锁紧缸的活塞杆的前端还连接有第一楔块,在左模壳位于第一空腔处的侧壁上还开有容第一楔块伸出的第一通孔,在左模芯的侧端还开有第一锁紧槽,在该第一锁紧槽内还安装有第二楔块,在左模芯置于第一空腔内后,第一楔块在第二锁紧缸的驱动下伸入第一锁紧槽内,并与第二楔块相对接配合,从而实现左模壳与左模芯的锁紧,所述第一楔块与第二楔块对接后的整体的尺寸与第一锁紧槽的尺寸相一致。

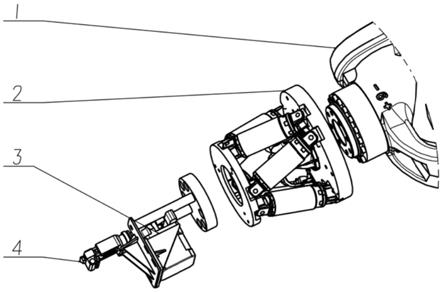

11.进一步的,所述第三锁紧组件为:在右模壳内安装有第三锁紧缸,所述第三锁紧缸的活塞杆的前端还连接有第三楔块,在右模壳位于第二空腔处的侧壁上还开有容第三楔块伸出的第二通孔,在右模芯的侧端还开有第二锁紧槽,在该第二锁紧槽内还安装有第四楔块,在右模芯置于第二空腔内后,第三楔块在第三锁紧缸的驱动下伸入第二锁紧槽内,并与第四楔块相对接配合,从而实现右模壳与右模芯的锁紧,所述第三楔块与第四楔块对接后的整体的尺寸与第二锁紧槽的尺寸相一致。

12.进一步的,所述左模芯与左模壳之间还设置有第一顶出组件,所述第一顶出组件

为:左模芯的底部的棱边均采用弧形面,同时左模壳位于第一空腔的相对应位置处也均采用弧形面,在左模壳位于第一空腔的两侧还均设置有第一顶出齿轮,所述第一顶出齿轮安装于左模壳内,且第一顶出齿轮的一侧置于第一空腔内,所述第一顶出齿轮由第一顶出电机驱动转动,在左模芯的两侧还开有竖直设置的容第一顶出齿轮伸入第一空腔内的一段嵌入的第一顶出槽,在第一顶出槽内的中上部位置还设置有自上而下依次分布的数个第一顶出板,相邻的两个第一顶出板之间留有容纳第一顶出齿轮的单个齿嵌入的间隙。

13.进一步的,所述左模壳位于第一空腔的两侧的内壁上还均安装有一竖直设置的第一定位柱,所述第一定位柱嵌入左模芯的第一顶出槽的中下部位置。

14.进一步的,所述右模芯与右模壳之间还设置有第二顶出组件,所述第二顶出组件为:右模芯的底部的棱边均采用弧形面,同时右模壳位于第二空腔的相对应位置处也均采用弧形面,在右模壳位于第二空腔的两侧还均设置有第二顶出齿轮,所述第二顶出齿轮安装于右模壳内,且第二顶出齿轮的一侧置于第二空腔内,所述第二顶出齿轮由第二顶出电机驱动转动,在右模芯的两侧还开有竖直设置的容第二顶出齿轮伸入第二空腔内的一段嵌入的第二顶出槽,在第二顶出槽内的中上部位置还设置有自上而下依次分布的数个第二顶出板,相邻的两个第二顶出板之间留有容纳第二顶出齿轮的单个齿嵌入的间隙。

15.进一步的,所述右模壳位于第二空腔的两侧的内壁上还均安装有一竖直设置的第二定位柱,所述第二定位柱嵌入右模芯的第二顶出槽的中下部位置。

16.本发明的优点在于:本发明的组合模具,采用模壳与模芯相配合的方式,从而在针对不同产品加工时,只需更换模芯即可,无需更换整个模具,而且,模芯的尺寸和重量相对于整个模具而言都是比较小的,相对应的,存储模芯的占用面积也就小了,搬运模芯也会比较方便;另外,对于模芯与模壳之间的固定,通过多个锁紧组件相配合的方式,并不需要任何的直接连接件即可实现,方便了模芯的安装与拆卸。

17.第一功能模块、第二功能模块与第一锁紧组件的设计,则是针对注塑成型的产品而言,通过第二功能模块的滑动与第一功能模块配合形成排出通道,从而方便将一些含有杂质的注塑料排出,而对于第一锁紧组件采用双行程的第一锁紧缸与气弹簧相配合的方式,从而能够实现第二功能模块的二次打开与锁紧,方便将成型过程中的空气排出,确保完全充型。

18.对于锁紧臂的设计,采用两个臂板共同组合的方式,从而降低了整个锁紧臂的重量,而对于臂板的设计,采用纵板、弧形板、横板相配合的方式,并对弧形板的内外型线进行设计,从而能够确保臂板具有良好的结构强度,为后续的锁紧的稳定提供了基础。

19.第二锁紧组件与第三锁紧组件的设计,通过锁紧缸、锁紧槽以及楔块等部件的相互配合,从而实现了模芯与模壳的相对位置的限位锁定,避免模芯出现位移的现象,而导致模芯与模壳之间的相对位置出现变化,影响加工的顺利进行。

20.对于第一顶出组件、第二顶出组件的设计,通过顶出齿轮、顶出槽、顶出板等部件的配合,使得在需要更换模芯时,自动将模芯向上顶出,使得模芯脱离模壳,方便后续人员将模芯从模壳内取出;而定位柱的设计,则是为了与顶出槽相配合,从而对模芯与模壳之间的相对位置进行第二重限位保护,避免模芯在模壳内出现位移的现象。

附图说明

21.下面结合附图和具体实施方式对本发明作进一步详细的说明。

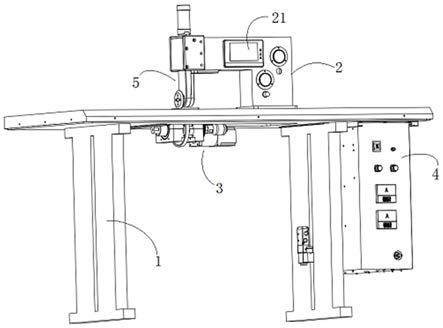

22.图1为本发明的基于分体式模芯的组合模具的示意图。

23.图2为本发明中第一锁紧组件的示意图。

24.图3为本发明中第一锁紧组件的正视图。

25.图4为本发明的基于分体式模芯的组合模具的俯视图。

26.图5为图4中的a

‑

a剖视图。

27.图6为图4中的b

‑

b剖视图。

28.图7为图4中的c

‑

c剖视图。

29.图8为图4中的d

‑

d剖视图。

30.图9

‑

图11为注塑成型时第一功能模块与第二功能模块之间的位置关系示意图。

具体实施方式

31.下面的实施例可以使本专业的技术人员更全面地理解本发明,但并不因此将本发明限制在所述的实施例范围之中。

32.如图1

‑

图11所示的一种基于分体式模芯的组合模具,包括一模壳,模壳由对开设置的左模壳1、右模壳2共同组成,左模壳1与右模壳2均呈长方体状,在左模壳1靠近右模壳2一侧的上端面上开有第一空腔11,在右模壳2靠近左模壳1一侧的上端面上开有第二空腔21,在左模壳1与右模壳2合并后,第一空腔11与第二空腔21共同配合形成一安装空腔,左模壳1与右模壳2之间的锁紧可通过液压缸或其他类似方式进行锁紧,该锁紧方式为常规锁紧,是现有技术,在本专利中就不再详述。

33.一置于模壳的安装空腔内的模芯,如图4所示的示意图可知,模芯由对开设置的左模芯4、右模芯5共同组成,在左模芯4靠近右模芯5的一侧的上端面上具有第三空腔,在右模芯5靠近左模芯4的一侧的上端面具有第四空腔,在左模芯4、右模芯5对接后,第三空腔、第四空腔共同配合形成产品的型腔6。

34.在右模芯5其中一侧的侧壁顶部还开有一排料槽,排料槽处安装有第一功能模块7、第二功能模块8,其中,第一功能模块7直接固定在右模芯5上,第二功能模块8活动设置在右模芯5上,并沿着右模芯5进行水平滑动,同时在右模芯5与右模壳2上还均开有容第二功能模块8滑动的避让槽,在右模芯5上还设置有一滑动导轨,同时在第二功能模块8上开有与滑动导轨相配合的导向凹槽,通过滑动导轨与导向凹槽的配合,从而对第二功能模块8的滑动位置进行导向限位,确保第二功能模块8的滑动的行程,第二功能模块8通过第一锁紧组件与第一功能模块7锁紧,在未锁紧状态下,第二功能模块8与第一功能模块7之间留有间隙,该间隙即为排出通道,第二功能模块8靠近第一功能模块7的一侧的内侧面为一倾斜面,该倾斜面与排出通道之间形成夹角。在本发明中,该倾斜面可以为一倾斜的斜面,可以为一倾斜的弧形面,本实施例中采用的是弧形面的设计,对于该倾斜面的设计,通过与排出通道之间形成夹角从而可方便注塑料或空气推动第二功能模块8,使得第二功能模块8远离第一功能模块7,从而将排出通道露出。

35.如图2、图3所示的示意图可知,第一锁紧组件为:在第一功能模块7的侧端安装有第一锁紧缸301,第一锁紧缸301通过一锁紧缸安装座302安装在第一功能模块7上,锁紧缸

安装座302直接固定在第一功能模块7的旁侧,第一锁紧缸301的缸体与锁紧缸安装座302之间铰接而成,第一锁紧缸301为双行程气缸,在第一锁紧缸301的上下两侧还分别安装有一锁紧臂。

36.锁紧臂由一对上下并列分布的臂板303共同组成,臂板303为由一纵板304、一弧形板305、一横板306依次连接而成的类l形板结构,其中,纵板304固定在第一锁紧缸301的侧壁上,横板306的侧端延伸至第二功能模块8的外侧,弧形板305的内弧形型线的曲率为k

内

,弧形板305的外弧形型线的曲率为k

外

,其中,1/245≤k

内

≤1/175,1/335≤k

外

≤1/285。对于锁紧臂的设计,采用两个臂板303共同组合的方式,从而降低了整个锁紧臂的重量,而对于臂板303的设计,采用纵板304、弧形板305、横板305相配合的方式,并对弧形板305的内外型线进行设计,从而能够确保臂板303具有良好的结构强度,为后续的锁紧的稳定提供了基础。

37.在两个锁紧臂位于第二功能模块8处的侧端上还连接有一锁紧转轴307,锁紧转轴307的两侧均通过轴承的配合与两个锁紧臂之间活动连接,锁紧转轴307由第一锁紧缸301驱动进行转动,在第一锁紧缸301与锁紧转轴307之间还连接有一主动拐臂308,主动拐臂308套装在锁紧转轴307的圆周外壁上,并与锁紧转轴307之间固定连接,第一锁紧缸301的活塞杆与主动拐臂308之间铰接而成,在锁紧转轴307的两侧位于两个锁紧臂处还均设置有一气弹簧309,气弹簧309伸入至第二功能模块8内,同时在第二功能模块8内开有容气弹簧309伸入的凹槽,气弹簧309的一侧通过从动拐臂310连接在锁紧转轴307上,从动拐臂310套装在锁紧转轴307的圆周外壁上,并与锁紧转轴307相固定,且从动拐臂310位于同一个锁紧臂的两个臂板303之间,气弹簧309与从动拐臂310之间铰接而成,气弹簧309另一侧通过锁紧座311固定在第二功能模块8上,锁紧座311安装在第二功能模块8的凹槽内,且锁紧座311与气弹簧309之间铰接而成。第一功能模块7、第二功能模块8与第一锁紧组件的设计,则是针对注塑成型的产品而言,通过第二功能模块8的滑动与第一功能模块配合形成排出通道,从而方便将一些含有杂质的注塑料排出,而对于第一锁紧组件采用双行程的第一锁紧缸与气弹簧相配合的方式,从而能够实现第二功能模块的二次打开与锁紧,方便将成型过程中的空气排出,确保完全充型。

38.在进行注塑成型时,如图9所示,此时的第一锁紧缸301是处于收缩位置,气弹簧309处于伸展状态,拉动第二功能模块8向远离第一功能模块7的方向移动,从而第一、二功能模块之间的间隙形成排出通道,注塑料从注塑口进入型腔6内,随着注塑料的注入,型腔内气体被排出,甚至可将最早的注塑料从排出通道处排出,并在排出后,第一锁紧缸301工作,进入第一个行程,同时气弹簧309中的空气会被挤压,利用气弹簧被压缩后的压力推动第二功能模块8与第一功能模块7合并,将排出通道关闭,如图10所示,随着注塑料的继续注入,并随着注塑料的压力增加,第二功能模块8在内压作用下被再次顶开远离第一功能模块7,使得排出通道再次短暂露出,继续排出型腔内产生的少量气体,如图11所示,此时的,由第一锁紧缸301工作,进入第二个行程,气弹簧309中的空气继续被挤压至极限,直接将第二功能模块8完全与第一功能模块7锁紧,如图4所示,确保完全充型。

39.左模芯4置于第一空腔11内,并与左模壳1之间通过第二锁紧组件锁紧,如图5所示的示意图可知,第二锁紧组件为:在左模壳1内安装有第二锁紧缸41,第二锁紧缸41一共有两个,分别位于左模芯4的两侧,同时在左模壳1内的两侧还具有容第二锁紧缸41安装的第二安装空腔42,第二锁紧缸41的活塞杆的前端还连接有第一楔块43,在左模壳1位于第一空

腔11处的侧壁上还开有容第一楔块43伸出的第一通孔45,该第一通孔45与第二安装空腔42相连通,在左模芯4的两侧还均开有第一锁紧槽46,在该第一锁紧槽46内还安装有第二楔块44,在左模芯4置于第一空腔11内后,第一楔块43在第二锁紧缸41的驱动下伸入第一锁紧槽46内,并与第二楔块44相对接配合,从而实现左模壳1与左模芯4的锁紧,第一楔块43与第二楔块44对接后的整体的尺寸与第一锁紧槽46的尺寸相一致。对于第二锁紧组件的设计,通过第二锁紧缸41、一锁紧槽46以及楔块等部件的相互配合,从而实现了左模芯4与左模壳1的相对位置的限位锁定,避免左模芯4出现位移的现象,而导致左模芯4与左模壳1之间的相对位置出现变化,影响加工的顺利进行。

40.在左模芯4与左模壳1之间还设置有第一顶出组件,如图6所示的示意图可知,第一顶出组件为:左模芯4的底部的棱边均采用弧形面,同时左模壳1位于第一空腔11的相对应位置处也均采用弧形面,对于左模芯4、左模壳1上的弧形面的设计,则是为了避免两者在接触后因为棱角的存在而导致出现卡死的现象,在左模壳1位于第一空腔11的两侧还均设置有第一顶出齿轮401,第一顶出齿轮401位于左模壳1的上部位置,同时在左模壳1内具有容第一顶出齿轮401安装的空腔,第一顶出齿轮401安装于该空腔内,且第一顶出齿轮401的一侧置于第一空腔11内,第一顶出齿轮401由安装在左模壳1内的第一顶出电机驱动转动,在左模芯4的两侧还开有竖直设置的容第一顶出齿轮401伸入第一空腔11内的一段嵌入的第一顶出槽402,在第一顶出槽402内的中上部位置还设置有自上而下依次分布的数个第一顶出板403,相邻的两个第一顶出板403之间留有容纳第一顶出齿轮401的单个齿嵌入的间隙。对于第一顶出组件的设计,通过第一顶出齿轮401、第一顶出槽402、第一顶出板403等部件的配合,使得在需要更换左模芯4时,自动将左模芯4向上顶出,使得左模芯4脱离左模壳1,方便后续人员将左模芯4从左模壳1内取出。

41.在左模壳1位于第一空腔11的两侧的内壁上还均安装有一竖直设置的第一定位柱404,第一定位柱404嵌入左模芯4的第一顶出槽402的中下部位置。第一定位柱404的设计,则是为了与第一顶出槽402相配合,从而对左模芯4与左模壳1之间的相对位置进行第二重限位保护,避免左模芯4在左模壳1内出现位移的现象。

42.左模芯4在与左模壳1配合时,首先,将左模芯4对准左模壳1上的第一空腔,并将第一顶出槽402对准第一顶出齿轮401、第一定位柱404后插入,在插入时,第一顶出电机不工作,第一顶出齿轮401自由转动,不会因为第一顶出齿轮401与第一顶出板403的干涉而导致左模芯4无法插入的现象的发生,在左模芯4完全与左模壳1贴合后,由第二锁紧缸41驱动第一楔块43插入第一锁紧槽46内,并与第二楔块44相配合,实现对左模芯4与左模壳1的锁紧;当需要更换左模芯4时,第二锁紧缸41驱动第一楔块43退出第一锁紧槽46内,接触锁紧,再由第一顶出电机工作,驱动第一顶出齿轮401进行旋转,而随着第一顶出齿轮401的旋转,通过第一顶出板403的配合,会将左模芯4逐渐向上顶出,从而使得左模芯4的上部位置移出左模壳1外,从而方便人员取走左模芯4,进行更换。

43.右模芯5置于第二空腔21内,并与右模壳2之间通过第三锁紧组件锁紧,如图7所示的示意图可知,第三锁紧组件为:在右模壳2内安装有第三锁紧缸51,第三锁紧缸51一共有两个,分别位于右模芯5的两侧,同时在右模壳2内的两侧分别具有一容第三锁紧缸51安装的第三安装空腔52,第三锁紧缸51的活塞杆的前端还连接有第三楔块53,在右模壳2位于第二空腔21处的侧壁上还开有容第三楔块53伸出的第二通孔55,且第二通孔55与第三安装空

腔52相连通,在右模芯5的两侧还均开有第二锁紧槽56,在该第二锁紧槽56内还安装有第四楔块54,在右模芯5置于第二空腔21内后,第三楔块53在第三锁紧缸51的驱动下伸入第二锁紧槽56内,并与第四楔块54相对接配合,从而实现右模壳2与右模芯5的锁紧,第三楔块53与第四楔块54对接后的整体的尺寸与第二锁紧槽56的尺寸相一致。对于第三锁紧组件的设计,通过第三锁紧缸51、第二锁紧槽56以及楔块等部件的相互配合,从而实现了右模芯5与右模壳2的相对位置的限位锁定,避免右模芯5出现位移的现象,而导致右模芯5与右模壳2之间的相对位置出现变化,影响加工的顺利进行。

44.在右模芯5与右模壳2之间还设置有第二顶出组件,如图8所示的示意图可知,第二顶出组件为:右模芯5的底部的棱边均采用弧形面,同时右模壳2位于第二空腔21的相对应位置处也均采用弧形面,对于右模芯5、右模壳2上的弧形面的设计,则是为了避免两者在接触后,因为棱角的存在而导致出现卡死的现象,在右模壳2位于第二空腔21的两侧还均设置有第二顶出齿轮501,在右模壳2的两侧还均具有一容第二顶出齿轮501安装的空腔,第二顶出齿轮501安装于该空腔内,且第二顶出齿轮501的一侧置于第二空腔21内,第二顶出齿轮501由安装在右模壳2内的第二顶出电机驱动转动,在右模芯5的两侧还开有竖直设置的容第二顶出齿轮501伸入第二空腔21内的一段嵌入的第二顶出槽502,在第二顶出槽502内的中上部位置还设置有自上而下依次分布的数个第二顶出板503,相邻的两个第二顶出板503之间留有容纳第二顶出齿轮501的单个齿嵌入的间隙。对于第二顶出组件的设计,通过第二顶出齿轮501、第二顶出槽502、第二顶出板503等部件的配合,使得在需要更换右模芯5时,自动将右模芯5向上顶出,使得右模芯5脱离右模壳2,方便后续人员将右模芯5从右模壳2内取出。

45.在右模壳2位于第二空腔21的两侧的内壁上还均安装有一竖直设置的第二定位柱504,第二定位柱504嵌入右模芯5的第二顶出槽502的中下部位置。第二定位柱504的设计,则是为了与第二顶出槽502相配合,从而对右模芯5与右模壳2之间的相对位置进行第二重限位保护,避免右模芯5在右模壳2内出现位移的现象。

46.右模芯与右模壳2的配合方式与左模芯4与左模壳1配合方式相同,在此就不再详述。

47.在本实施例中,各个锁紧缸均可采用气缸或液压缸。

48.工作原理:在进行使用时,首先选择对应产品加工所需要的分体式模芯,然后,分别将左模芯4、右模芯5分别对准左模壳1的第一空腔11、右模壳2的第二空腔21放入,并在放入后,通过第二锁紧组件来对左模芯4、左模壳1的相对位置进行锁紧,通过第三锁紧组件来对右模芯5、右模壳2的相对位置进行锁紧,并在锁紧后,再对左模壳1、右模壳2进行合并锁紧,从而形成一个完整的模具。

49.当需要更换模芯时,首先,分别将第二锁紧组件、第三锁紧组件解锁,再由第一顶出组件工作,将左模芯4沿着左模壳1向上顶出,使得左模芯4的上部位置露出左模壳1外,由第二顶出顶尖工作,将右模芯5沿着右模壳2向上顶出,使得右模芯5的上部位置露出右模壳2外,此时,可进行左模芯4、右模芯5的更换。

50.本发明中的组合模具,其模壳结构,不仅仅适用于与分体式模芯进行配合,同样的也适用于对于一体式模芯的配合,在与一体式模芯进行配合时,需要先将左模壳1、右模壳2锁紧后再进行使用,同样的,对于一体式模芯与模壳进行锁紧时,需要第二锁紧组件与第三

锁紧组件共同配合来实现锁紧,而在更换一体是模芯时,也需要第一顶出组件与第二顶出组件同步配合来将整个一体式模芯顶出模壳外。

51.本发明的组合模具,采用模壳与模芯相配合的方式,从而在针对不同产品加工时,只需更换模芯即可,无需更换整个模具,而且,模芯的尺寸和重量相对于整个模具而言都是比较小的,相对应的,存储模芯的占用面积也就小了,搬运模芯也会比较方便;另外,对于模芯与模壳之间的固定,通过多个锁紧组件相配合的方式,并不需要任何的直接连接件即可实现,方便了模芯的安装与拆卸。

52.此外,本实施例中的第一功能模块7、第二功能模块8在实际使用中,两者以及第一锁紧组件整体被作为抽芯结构设置在右模芯5上的,可根据产品形状需要整体被设置到该位置或抽出右模芯5外。

53.本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。