一种抗压沥青路面混合料及其制备方法和路面的施工方法

1.技术领域

2.本技术涉及沥青制备的领域,更具体地说,它涉及一种抗压沥青路面混合料及其制备方法和路面的施工方法。

背景技术:

3.沥青是由不同分子量的碳氢化合物及其非金属衍生物组成的黑褐色复杂混合物,是高黏度有机液体的一种,多会以液体或半固体的石油形态存在,主要应用于涂料、塑料、橡胶等工业以及铺筑路面等。

4.如今随着国家经济的快速发展,城市道路建设得到大规模开展,导致对沥青的需求量也在逐渐增大。目前人们为了提高沥青的力学性能,常会将沥青与矿质材料按一定的比例进行配合而形成沥青混合料,以对不同结构的路面进行铺设。由于沥青混合料自身的力学性能较低,铺设了沥青混合料的路面经过汽车长时间的碾压后,路面容易出现开裂的情况,影响行车安全。

技术实现要素:

5.为了有效的增强沥青混合料的路面的抗开裂性能,本技术提供一种抗压沥青路面混合料及其制备方法和路面的施工方法。

6.第一方面,本技术提供一种抗压沥青路面混合料,采用如下的技术方案:一种抗压沥青路面混合料,包括以下重量份数的原料:石油沥青:10份

‑

15份;集料:100份

‑

300份;填料:5份

‑

15份;聚丙烯纤维:1.25份

‑

3.5份;萜烯酚树脂:5份

‑

26份;无机盐:6份

‑

33份。

7.通过采用上述技术方案,通过聚丙烯纤维、萜烯酚纤维、无机盐的相互配合,从而有效的增强沥青混合料的力学强度,以达到加强沥青混合料整体抗裂性能的目的,具有极大的经济价值。

8.关于沥青混合料抗裂性能加强的现象,发明人猜测,聚丙烯纤维自身具有较强的韧性和强度,加入后可以通过形成凝胶层,来快速的与沥青混合料进行粘结,提高了沥青与集料之间的结合速度,有效的增强了沥青混合料的内聚力;萜烯酚树脂能够首先通过形成交联空间的网状结构,然后再填充至沥青混合物的孔隙内,以改善沥青的疏水性,提高沥青与集料之间的粘结强度;另外,萜烯酚树脂与聚丙烯纤维产生协同作用,形成的交联空间的网状结构会在沥青与聚丙烯纤维形成的凝胶层之间产生粘结效应,从而能够降低沥青混合

料的低温敏感性;无机盐中的阳离子会以游离的形式存在,能够有效的提高体系中的阳离子浓度,以降低集料的吸水性与表观密度;此外,无机盐可以与萜烯酚树脂产生协同作用,萜烯酚树脂会吸附游离的阳离子,通过无机盐中的阳离子与萜烯酚树脂中的极性阴离子相结合,以在萜烯酚树脂的表面形成一层保护层,有效的提高了萜烯酚树脂交联网状结构的整体性,进一步加强了沥青混合物与萜烯酚树脂的结合力,从而实现了沥青混合料整体抗裂性能的增强。

9.优选的,所述集料包括粗集料与细集料,所述粗集料的粒径规格包括5

‑ꢀ

10mm的石灰岩和规格为10

‑

15mm的辉绿岩,所述细集料选用规格为0

‑

2mm的玄武岩,所述石灰岩、辉绿岩和玄武岩的重量比为2:1:1。

10.通过采用上述技术方案,石灰岩具有较好的抗压性与抗腐蚀性,同时辉绿岩和玄武岩均具有较好的耐磨性与耐腐蚀性,能够通过利用三者的特性,来有效的加强沥青混合料整体的力学性能。

11.优选的,所述无机盐为氯化钠、氯化钙和氯化镁中的一种或多种混合物。

12.通过采用上述技术方案,氯化钠、氯化钙和氯化镁中游离的阳离子均能与萜烯酚树脂中的极性阴离子相结合,从而能够有效的强化萜烯酚树脂形成的交联网状结构,进而有利于增强萜烯酚树脂与沥青之间的结合力度。

13.优选的,所述无机盐为氯化钙,所述萜烯酚树脂的重量份数为5份

‑

22份,所述氯化钙的重量份数为7.5份

‑

33份,所述萜烯酚树脂和氯化钙的重量比为 1:1.5。

14.通过采用上述技术方案,通过选用氯化钙作为无机盐添加至沥青混合料中,游离的钙离子会与萜烯酚树脂的极性阴离子相结合,并迅速形成钙离子保护层,同时,未能与萜烯酚树脂相结合的钙离子能够有效的提高体系中的钙离子浓度,进而能够有效的降低集料的吸水率与表观密度,另外,通过控制沥青混凝土中萜烯酚树脂与氯化钙的重量比值为1:1.5,能够改善沥青混凝土的抗开裂性能,从而进一步增强沥青混合料整体的力学性能。

15.优选的,所述聚丙烯纤维和萜烯酚树脂的重量比为1:(5

‑

8)。

16.通过采用上述技术方案,通过将聚丙烯纤维与萜烯酚树脂之间的重量比控制为1:(5

‑

8),可以进一步增强两者之间的协同效应,从而能够有效的提升沥青混合料整体的温度敏感性。

17.优选的,所述抗压沥青路面混合料还包括有氨基硅油,所述氨基硅油的重量份数为7份

‑

12份。

18.通过采用上述技术方案,在沥青混合料中加入氨基硅油,可以通过氨基硅油与聚丙烯纤维之间的协同效应,加快聚丙烯纤维形成凝胶层的速度,来进一步提高聚丙烯纤维的粘结性能,从而能够有利于增强沥青混合料整体的抗压抗裂性能。

19.优选的,所述聚丙烯纤维和氨基硅油的重量比为1:(4

‑

5)。

20.通过采用上述技术方案,通过将聚丙烯纤维与氨基硅油的重量比值控制为1:(4

‑

5),可以进一步加快氨基硅油与聚丙烯纤维进行结合,以提高聚丙烯纤维软化的效率,从而能够有效的加快聚丙烯纤维形成凝胶层的速度,进一步的提升了聚丙烯纤维与沥青混合料的粘结速率,提高抗裂性能。

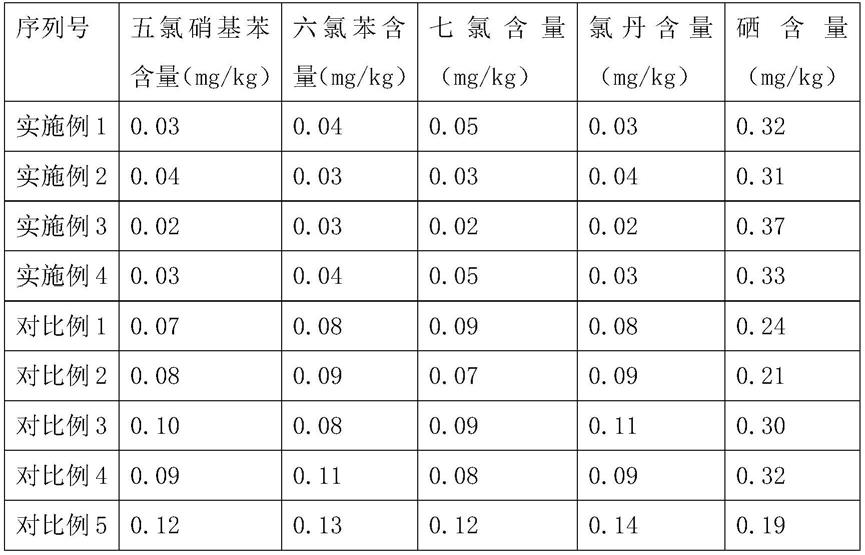

21.第二方面,本技术提供一种抗压沥青路面混合料的制备方法,采用如下的技术方案:

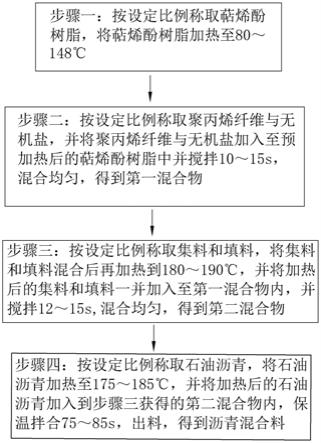

一种抗压沥青路面混合料的制备方法,包括以下步骤:步骤一:按设定比例称取萜烯酚树脂,将萜烯酚树脂加热至80~148℃;步骤二:按设定比例称取聚丙烯纤维与无机盐,并将聚丙烯纤维与无机盐加入至预加热后的萜烯酚树脂中并搅拌10~15s,混合均匀,得到第一混合物;步骤三:按设定比例称取集料和填料,将集料和填料混合后再加热到180~190℃,并将加热后的集料和填料一并加入至第一混合物内并搅拌12~15s,混合均匀,得到第二混合物;步骤四:按设定比例称取石油沥青,将石油沥青加热至175~185℃,并将加热后的石油沥青加入到步骤三中的第二混合物内,保温拌合75~85s,出料,得到沥青混合料。

22.通过采用上述技术方案,首先在步骤一中将萜烯酚树脂加热至熔融状态,然后再向熔融状态下的萜烯酚树脂中加入聚丙烯纤维与无机盐,使无机盐能够预先与萜烯酚树脂结合成交联的网状结构,接着再通过将集料与填料同时加热,以便于与石油沥青进行拌和,最后再通过步骤四,来将石油沥青加热至适宜拌和的温度后,再添加至步骤三所得到的第二混合物中进行拌和后并最终出料得到所需的沥青混合料。

23.优选的,在步骤四中,在添加石油沥青至第二混合物时,一并添加重量份为7份

‑

10份的氨基硅油。

24.通过采用上述技术方案,氨基硅油的加入后,可以快速的与聚丙烯纤维进行结合,同时将聚丙烯纤维软化,从而能够有效的加快聚丙烯纤维形成凝胶层的速度,进一步的提升聚丙烯纤维与沥青混合料的粘结速率,进而增强了沥青混合料整体的弹性,以达到增强沥青混合料抗开裂性能的目的。

25.第三方面,本技术提供一种抗压沥青路面混合料的路面施工方法,采用如下的技术方案:一种抗压沥青路面混合料的路面施工方法,包括以下步骤:步骤一:对原有路面结构进行清扫,使大部分路面基层结构外露,并保持干燥;步骤二:将制得的沥青混合料摊铺于路面基层,并将温度维持在130~170℃,当局部有缺料或过多沥青混合料时,应适当找补或扫除,形成第一层沥青;步骤三:对第一层沥青进行碾压,从一侧路缘压向路中,碾压3~4遍;步骤四:在第一层沥青上继续摊铺沥青混合料,并将温度维持在100~140℃,形成第二层沥青;步骤五:重复步骤三来对第二层沥青进行碾压并压实;步骤六:对压实完毕的路面进行喷水保养,保养时间持续1

‑

3天。

26.通过采用上述技术方案,通过步骤一来对原有路面的杂质进行清除,然后为了摊铺均匀,故将预制的沥青混合料在恒温的条件下摊铺在基层上,以形成初始的第一层沥青,并及时对第一层沥青进行多遍的碾压,接着再将预制的沥青混合料在恒温的条件下摊铺在第一层沥青上,以形成第二层沥青,并及时的对第二层沥青进行多次碾压,最后再对压实后的沥青路面进行多天的喷水保养,以达到快速降温以及清理沥青路面的目的。

27.综上所述,本技术具有以下有益效果:1、由于本技术通过聚丙烯纤维、萜烯酚纤维、无机盐的相互配合,从而有效的增强沥青混合料的力学强度,以达到加强沥青混合料整体抗裂性能的目的,具有极大的经济价

值;2、通过在沥青混合料中加入氨基硅油,可以通过氨基硅油与聚丙烯纤维之间的协同效应,来进一步提高聚丙烯纤维的粘结性能,从而能够有利于增强沥青混合料整体的抗压性能,另外,通过将聚丙烯纤维与氨基硅油的质量比值控制为1:(4

‑ꢀ

5),可以进一步加快氨基硅油与聚丙烯纤维进行结合,以提高聚丙烯纤维软化的效率,从而能够有效的加快聚丙烯纤维形成凝胶层的速度,进一步的提升了聚丙烯纤维与沥青混合料的粘结速率。

附图说明

28.图1是本技术中抗压沥青路面混合料的制备方法的流程示意图。

具体实施方式

29.以下结合附图和实施例对本技术作进一步详细说明。

30.表1

‑

原料的来源和型号原料名称型号厂家石油沥青70a级茂名民浩商贸有限公司聚丙烯纤维3

‑

19毫米大城县博阳保温材料销售部萜烯酚树脂803l东莞市富豪化工有限公司实施例1参照图1,一种抗压沥青路面混合料,由以下步骤制备而成:步骤一:按设定比例称取26kg萜烯酚树脂,并将萜烯酚树脂加热至80℃;步骤二:按设定比例称取1.25kg聚丙烯纤维与6kg无机盐,无机盐为氯化钠,将聚丙烯纤维与氯化钠加入至预加热后的萜烯酚树脂中,转速1500r/min,搅拌 12s,混合均匀,得到第一混合物;步骤三:按设定比例称取50kg石灰岩、25kg辉绿岩、25kg玄武岩和5kg填料,填料为粉煤灰,并将四者混合后再加热到180℃,接着将加热后的集料和填料一并加入至第一混合物内,转速6500r/min,搅拌12s,混合均匀,得到第二混合物;步骤四:按设定比例称取10kg石油沥青,将石油沥青加热至185℃,并将加热后的石油沥青加入到步骤三中的第二混合物内,恒温185℃,转速7400r/min,拌合85s,出料,得到沥青混合料。

31.实施例2一种抗压沥青路面混合料,由以下步骤制备而成:步骤一:按设定比例称取5kg萜烯酚树脂,将萜烯酚树脂加热至100℃;步骤二:按设定比例称取3.5kg聚丙烯纤维与33kg无机盐,无机盐为氯化镁,并将聚丙烯纤维与氯化镁加入至预加热后的萜烯酚树脂中,转速1500r/min,搅拌10s,得到第一混合物;步骤三:按设定比例称取150kg石灰岩、75kg辉绿岩、75kg玄武岩和15kg填料,填料为水泥,并将四者混合后再加热到190℃,接着将加热后的集料和填料一并加入至第一混合物内,转速6500r/min,搅拌14s,混合均匀,得到第二混合物;步骤四:按设定比例称取15kg石油沥青,将石油沥青加热至175℃,并将加热后的石油沥青加入到步骤三中的第二混合物内,恒温175℃,转速7400r/min,拌合80s,出料,得

到沥青混合料。

32.实施例3一种抗压沥青路面混合料,由以下步骤制备而成:步骤一:按设定比例称取10kg萜烯酚树脂,将萜烯酚树脂加热至148℃;步骤二:按设定比例称取2.5kg聚丙烯纤维与20kg无机盐,无机盐为氯化钙,并将聚丙烯纤维与氯化钙加入至预加热后的萜烯酚树脂中,转速1500r/min,搅拌15s,得到第一混合物;步骤三:按设定比例称取100kg石灰岩、50kg辉绿岩、50kg玄武岩和8kg填料,填料为矿粉,并将四者混合后再加热到185℃,接着将加热后的集料和填料加入至第一混合物内,转速6500r/min,搅拌15s,混合均匀,得到第二混合物;步骤四:按设定比例称取12kg石油沥青,将石油沥青加热至175℃,并将加热后的石油沥青加入到步骤三中的第二混合物内,恒温175℃,转速7400r/min,拌合75s,出料,得到沥青混合料。

33.实施例4一种抗压沥青路面混合料,与实施例3的区别在于,集料由200kg花岗岩代替。

34.实施例5一种抗压沥青路面混合料,与实施例3的区别在于,集料由200kg橄榄岩代替。

35.实施例6一种抗压沥青路面混合料,与实施例3的区别在于,集料由200kg安山岩代替。

36.实施例7一种抗压沥青路面混合料,与实施例3的区别在于,萜烯酚树脂的用量为5kg,氯化钙的用量为7.5kg,此时萜烯酚树脂和氯化钙的质量比为1:1.5。

37.实施例8一种抗压沥青路面混合料,与实施例3的区别在于,萜烯酚树脂的用量为22kg,氯化钙的用量为33kg,此时萜烯酚树脂和氯化钙的质量比为1:1.5。

38.实施例9一种抗压沥青路面混合料,与实施例3的区别在于,萜烯酚树脂的用量为10kg,氯化钙的用量为15kg,此时萜烯酚树脂和氯化钙的质量比为1:1.5。

39.实施例10一种抗压沥青路面混合料,与实施例9的区别在于,氯化钙采用氯化钠替代。

40.实施例11一种抗压沥青路面混合料,与实施例9的区别在于,氯化钙采用氯化镁替代。

41.实施例12一种抗压沥青路面混合料,与实施例9的区别在于,聚丙烯纤维的用量为1.25kg,萜烯酚树脂的用量为10kg,此时聚丙烯纤维和萜烯酚树脂的质量比为1:8。

42.实施例13一种抗压沥青路面混合料,与实施例9的区别在于,聚丙烯纤维的用量为1.43kg,萜烯酚树脂的用量为10kg,此时聚丙烯纤维和萜烯酚树脂的质量比为1:7。

43.实施例14

一种抗压沥青路面混合料,与实施例9的区别在于,聚丙烯纤维的用量为2kg,萜烯酚树脂的用量为10kg,此时聚丙烯纤维和萜烯酚树脂的质量比为1:5。

44.实施例15一种抗压沥青路面混合料,与实施例14的区别在于,原料还包括有用量为7kg 的氨基硅油,其中,在步骤四中,在添加石油沥青至第二混合物时,将氨基硅油一并添加。

45.实施例16一种抗压沥青路面混合料,与实施例14的区别在于,原料还包括有用量为12kg 的氨基硅油,其中,在步骤四中,在添加石油沥青至第二混合物时,将氨基硅油一并添加。

46.实施例17一种抗压沥青路面混合料,与实施例16的区别在于,聚丙烯纤维的用量为2kg,氨基硅油的用量为8kg,此时聚丙烯纤维和氨基硅油的质量比为1:4。

47.实施例18一种抗压沥青路面混合料,与实施例16的区别在于,聚丙烯纤维的用量为2kg,氨基硅油的用量为10kg,此时聚丙烯纤维和氨基硅油的质量比为1:5。

48.应用例应用例1

‑

3一种抗压沥青路面混合料的路面施工方法,包括以下步骤:步骤一:对原有路面结构进行清扫,使大部分路面基层结构外露,并保持干燥;步骤二:将制得的沥青混合料摊铺于路面基层,温度维持数值如表2所示,当局部有缺料或过多沥青混合料时,应适当找补或扫除,形成第一层沥青;步骤三:对第一层沥青进行碾压,从一侧路缘压向路中,碾压次数如表2所示;步骤四:在第一层沥青上继续摊铺沥青混合料,并将温度维持数值如表2所示,形成第二层沥青;步骤五:重复步骤三来对第二层沥青进行碾压并压实;步骤六:对压实完毕的路面进行喷水保养,保养持续天数如表2所示。

49.表2

‑

应用例1

‑

3的各组分及工艺参数 应用例1应用例2应用例3步骤二温度维持数值130℃160℃170℃步骤三碾压次数3次3次4次步骤四温度维持数值100℃110℃140℃步骤五碾压次数3次3次4次步骤六持续天数1天2天3天沥青混合料实施例1实施例2实施例3应用例应用例4

‑

18一种抗压沥青路面混合料的路面施工方法,与应用例3的区别在于,步骤四中采用的沥青混合料来源如表3中所示:表3

‑

应用例4

‑

18的各组分及工艺参数 应用例4应用例5应用例6应用例7

沥青混合料实施例4实施例5实施例6实施例7 应用例8应用例9应用例10应用例11沥青混合料实施例8实施例9实施例10实施例11 应用例12应用例13应用例14应用例15沥青混合料实施例12实施例13实施例14实施例15 应用例16应用例17应用例18 沥青混合料实施例16实施例17实施例18 对比例对比例1一种抗压沥青路面混合料,与实施例3的区别在于,聚丙烯纤维采用石灰岩、辉绿岩和玄武岩按照2:1:1的质量比例混合后的混合物替代。

50.对比例2一种抗压沥青路面混合料,与实施例3的区别在于,萜烯酚树脂采用石灰岩、辉绿岩和玄武岩按照2:1:1的质量比例混合后的混合物替代。

51.对比例3一种抗压沥青路面混合料,与实施例3的区别在于,聚丙烯纤维和萜烯酚树脂均采用石灰岩、辉绿岩和玄武岩按照2:1:1的质量比例混合后的混合物替代。

52.对比例4一种抗压沥青路面混合料,与实施例3的区别在于,氯化钙采用石灰岩、辉绿岩和玄武岩按照2:1:1的质量比例混合后的混合物替代。

53.对比例5一种抗压沥青路面混合料,与实施例3的区别在于,萜烯酚树脂和氯化钙均采用石灰岩、辉绿岩和玄武岩按照2:1:1的质量比例混合后的混合物替代。

54.对比例6一种抗压沥青路面混合料,与实施例16的区别在于,聚丙烯纤维采用石灰岩、辉绿岩和玄武岩按照2:1:1的质量比例混合后的混合物替代。

55.对比例7一种抗压沥青路面混合料,与实施例16的区别在于,聚丙烯纤维和氨基硅油均采用石灰岩、辉绿岩和玄武岩按照2:1:1的质量比例混合后的混合物替代。

56.性能检测试验抗塑性变形能力,采用jtge20

‑

2011《公路工程沥青及沥青混合料试验规程》检测实施例1

‑

18和对比例1

‑

7沥青混合料的流值(mm);流值在1.5

‑

4mm的范围内满足本技术实施例的合格标准,在该范围内流值的数值越低,沥青混合料的抗塑性变形能力越好;低温粘结性能,采用jtge20

‑

2011《公路工程沥青及沥青混合料试验规程》检测实施例1

‑

18和对比例1

‑

7的沥青混合料在

‑

18℃的碎石脱落率(%);碎石脱落率在2%

‑

9%的范围内满足本技术实施例的合格标准,在该范围内碎石脱落率数值越低,沥青混合料的低温粘结性能越好;温度敏感性,采用jtge20

‑

2011《公路工程沥青及沥青混合料试验规程》检测实施例1

‑

18和对比例1

‑

7的沥青混合料的软化点(℃);软化点在77℃

‑

100℃的范围内满足本申

请实施例的合格标准,在该范围内软化点数值越高,沥青混合料的温度敏感性越好。

57.表4

‑

实施例1

‑

18和对比例1

‑

7的试验数据汇总7的试验数据汇总根据表4中实施例3和对比例1的试验数据对比可知,通过在沥青混合料中添加聚丙烯纤维,使沥青混合料的流值与碎石脱落率得到降低,同时提高了沥青混合料的软化点。聚丙烯纤维添加至沥青混合料后,能够形成凝胶层,并快速的与沥青混合料进行粘结,提高了沥青与集料之间的结合速度,有效的增强了沥青混合料的内聚力,并使沥青混合料的力学强度得到增强。

58.根据表4中实施例3和对比例2的试验数据对比可知,通过在沥青混合料中添加萜烯酚树脂,降低了沥青混合料的流值与碎石脱落率,同时提高沥青混合料的软化点。萜烯酚树脂添加至沥青混合料后,能够形成交联空间的网状结构,填充在沥青混合物的孔隙内,改善了沥青的疏水性,从而提高沥青与集料之间的粘结强度,进而可以加强沥青混合料整体的抗裂性能。

59.根据表4中实施例3和对比例1

‑

3的试验数据对比可知,通过在沥青混合料中添加萜烯酚树脂和聚丙烯纤维,两者协同作用,降低了沥青混合料的低温敏感性,以达到进一步

有效的提高沥青混合料软化点的目的,从而有效的增强沥青混合料的低温抗开裂性能。

60.根据表4中实施例3和对比例4的试验数据对比可知,通过在沥青混合料中添加氯化钙,降低了沥青混合料的流值与碎石脱落率,同时沥青混合料的软化点得到了提高。氯化钙加入沥青混合料后,降低了沥青混合料的抗塑性变形能力与低温粘结性能,进而增强了沥青混合料的力学性能。

61.根据表4中实施例3和对比例2、4

‑

5的试验数据对比可知,通过在沥青混合料中添加无机盐和萜烯酚树脂,两者产生协同作用,能够进一步有效的降低沥青混合料的流值和脱落率。无机盐加入后,萜烯酚树脂会吸附游离的阳离子,使游离的阳离子与萜烯酚树脂中的极性阴离子相结合,以使阳离子在萜烯酚树脂的表面形成一层保护层,从而有效的提高了萜烯酚树脂交联网状结构的整体性,进一步的加强了沥青混合物与萜烯酚树脂的结合力,改善了沥青混凝土的抗开裂性能。

62.根据表4中实施例3

‑

6的试验数据对比可知,通过在沥青混合料中加入石灰岩、辉绿岩与玄武岩,并对三者的质量比进行控制,可以降低沥青混合料的流值与碎石脱落率,同时提高沥青混合料的软化点。石灰岩具有较好的抗压性与抗腐蚀性,辉绿岩具有较好的耐磨性与耐腐蚀性,玄武岩具有较好的耐磨性与耐腐蚀性,利用三者的特性能够有效的加强沥青混合料整体的力学性能。

63.根据表4中实施例3、7

‑

11的试验数据对比可知,相比于氯化钠与氯化镁,在沥青混合料中添加氯化钙,能够更有效的与萜烯酚树脂产生协同效果,在提高沥青混合料软化点的同时,还能够进一步的降低沥青混合料的流值与碎石脱落率,另外,通过控制沥青混凝土中萜烯酚树脂与氯化钙的重量比值为1:1.5,能够更好的提升萜烯酚树脂与氯化钙之间产生的协同效果。

64.根据表4中实施例9、12

‑

14的试验数据对比可知,通过控制沥青混凝土中聚丙烯纤维与萜烯酚树脂的重量比值为1:(4

‑

5),能够进一步有效的提高聚丙烯纤维与萜烯酚树脂之间产生的协同作用,以进一步增大沥青混合料的软化点,从而在降低沥青混合物的低温敏感性的同时,进一步的改善沥青混凝土的抗开裂性能。

65.根据表4中实施例14

‑

16和对比例6

‑

7的试验数据对比可知,通过在沥青混合料中添加氨基硅油,氨基硅油可以与聚丙烯纤维产生协同作用。氨基硅油加入后,可以快速的与聚丙烯纤维进行结合,同时达到将聚丙烯纤维进行软化的目的,从而能够有效的加快聚丙烯纤维形成凝胶层的速度,提升了聚丙烯纤维与沥青混合料的粘结速率,进一步降低了沥青混合料的流值与碎石脱落率,以达到增强沥青混合料抗压性的目的。

66.根据表4中实施例16

‑

18的试验数据对比可知,将聚丙烯纤维与氨基硅油的重量比值控制为1:(4

‑

5)时,两者产生的协同作用更佳,能够进一步有效的降低沥青混合料的流值与碎石脱落率,从而通过增强沥青混合料的抗塑性变形能力与低温粘结性能来进一步实现对沥青混合料的抗压性能的加强。

67.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。