sn掺杂的介稳态氧化镓晶相薄膜及其制备方法与应用

技术领域

1.本发明属于半导体材料技术领域,具体涉及一种sn掺杂的介稳态氧化镓晶相薄膜及其制备方法与应用。

背景技术:

2.二元化合物ga2o3是一种新型的宽禁带半导体材料,具有6种晶型,分别为α、β、γ、δ、ε和κ相。其中β

‑

ga2o3是高温下的热稳定相,生长最为容易,研究人员针对β

‑

ga2o3薄膜的制备及器件进行的研究最为广泛。介稳态相α

‑

ga2o3和ε

‑

ga2o3,均属于六方晶系(hexagonal),α

‑

ga2o3带隙接近5.3ev,对应波长为230nm,击穿场强预计大于10mv/cm,具有更高的巴利加优值。ε

‑

ga2o3的自发极化特性可促进载流子的定向输运,以及进一步产生极化电荷和二维电子气,有助于提高器件探测灵敏度,降低接触电阻。更重要的是,与单斜结构的β

‑

ga2o3相比,刚玉结构的α和ε相更能与其他六方结构衬底材料(如al2o3、zno和gan)相容,从而更有利于获得高结晶质量的外延薄膜,在日盲紫外光电探测器以及高功率电力电子器件领域比β

‑

ga2o3有更美好的应用前景。

3.如何制备高结晶质量的介稳态ga2o3外延薄膜,是发展高性能ga2o3基光电子器件的关键一步。ga2o3外延薄膜的生长技术多种多样,一般采用的有:脉冲激光沉积(pulsed laser deposition,pld)、射频磁控溅射(radio frequency magnetron sputtering,rfms)、分子束外延(molecular beam epitaxy,mbe)、金属有机物化学气相沉积法(metal organic chemical vapor deposition,mocvd)。

4.采用mbe和mocvd方法存在设备价格贵的问题,而采用mocvd和rfms在薄膜生长过程中氧化镓结晶质量差,需要在生长设备外的退火炉中退火以提高结晶度,这不可避免会导致薄膜的污染以及资源的浪费。以上技术方法获得的介稳态氧化镓薄膜厚度薄,超过一定厚度后将转变为热稳态的β相,难以获得单一取向的晶相。以此,提供一种制备高结晶质量的介稳态ga2o3外延薄膜是亟需解决的问题。

技术实现要素:

5.本发明的主要目的在于提供一种sn掺杂的介稳态氧化镓晶相薄膜及其制备方法与应用,以克服现有技术的不足。

6.为实现前述发明目的,本发明采用的技术方案包括:

7.本发明实施例提供了一种sn掺杂的介稳态氧化镓晶相薄膜的制备方法,其包括:

8.提供作为衬底的蓝宝石;

9.以及,采用脉冲激光沉积技术,以sn掺杂的氧化镓陶瓷靶为靶材,在所述衬底表面外延生长薄膜,再经退火处理,获得sn掺杂的介稳态氧化镓晶相薄膜;

10.其中,所述靶材中sn的摩尔百分含量为0.1~5%;所述脉冲激光沉积技术采用的工艺条件包括:氧气压力为0.1~200mt,沉积温度为600~900℃,脉冲激光能量密度为0.5~3j/cm2。

11.本发明实施例还提供了由前述的方法制备的sn掺杂的介稳态氧化镓晶相薄膜,所述介稳态氧化镓晶相薄膜中的介稳态氧化镓晶相包括a

‑

ga2o3晶相和/或ε

‑

ga2o3晶相,所述介稳态氧化镓晶相薄膜中sn的摩尔百分含量为0.1~5%。

12.本发明实施例还提供了前述的sn掺杂的介稳态氧化镓晶相薄膜于制备日盲紫外光电探测器或高功率电力电子器件中的用途。

13.本发明实施例还提供了一种光电子器件,其包括前述的sn掺杂的介稳态氧化镓晶相薄膜。

14.与现有技术相比,本发明的有益效果在于:

15.(1)本发明采用sn掺杂的氧化镓陶瓷靶材(摩尔百分含量为0.1~5%),可以稳定调控氧化镓薄膜在α和ε相间的转变,同时拓宽了氧化镓介稳态晶相的制备方法;

16.(2)本发明制备的介稳态氧化镓薄膜晶粒取向一致,结晶度高,且具有较高的生长速率;

17.(3)本发明方法通过脉冲激光沉积技术,在沉积室内,将薄膜生长与退火过程连续化,可避免现有技术后退火处理时薄膜的污染;

18.(4)本发明选用的衬底为蓝宝石,相比于ga2o3单晶,gan及金刚石等衬底,具有极大的成本优势。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

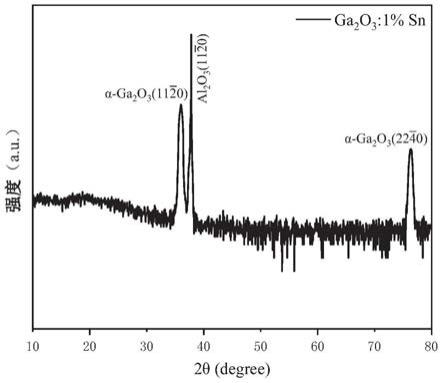

20.图1是本发明实施例1制备的sn掺杂的介稳态氧化镓晶相薄膜的x射线衍射图;

21.图2是本发明实施例2制备的sn掺杂的介稳态氧化镓晶相薄膜的x射线衍射图;

22.图3是本发明实施例3制备的sn掺杂的介稳态氧化镓晶相薄膜的x射线衍射图;

23.图4是本发明实施例4制备的sn掺杂的介稳态氧化镓晶相薄膜的x射线衍射图;

24.图5是本发明实施例5制备的sn掺杂的介稳态氧化镓晶相薄膜的x射线衍射图;

25.图6是本发明对比例1制备的氧化镓晶相薄膜的x射线衍射图;

26.图7是本发明对比例2制备的氧化镓晶相薄膜的x射线衍射图;

27.图8是本发明实施例1制备的sn掺杂的介稳态氧化镓晶相薄膜的sem图;

28.图9是本发明实施例2制备的sn掺杂的介稳态氧化镓晶相薄膜的sem图;

29.图10是本发明对比例3制备的氧化镓晶相薄膜的x射线衍射图;

30.图11是本发明实施例6制备的sn掺杂的介稳态氧化镓晶相薄膜的x射线衍射图。

具体实施方式

31.鉴于现有技术的缺陷,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.本发明实施例的一个方面提供了一种sn掺杂的介稳态氧化镓晶相薄膜的制备方法,其包括:

33.提供作为衬底的蓝宝石;

34.以及,采用脉冲激光沉积技术,以sn掺杂的氧化镓陶瓷靶为靶材,在所述衬底表面外延生长薄膜,再经退火处理,获得sn掺杂的介稳态氧化镓晶相薄膜;

35.其中,所述靶材中sn的摩尔百分含量为0.1~5%;

36.所述脉冲激光沉积技术采用的工艺条件包括:氧气压力为0.1~200mt,沉积温度为600~900℃,脉冲激光能量密度为0.5~3j/cm2,脉冲激光频率为2~10hz,脉冲沉积次数为3000~20000次。

37.在一些较为具体的实施方案中,所述制备方法包括:

38.将作为衬底的蓝宝石置于脉冲激光沉积系统中,并将反应腔体抽真空至10

‑5pa以下,再以5~30℃/min的升温速率将所述衬底加热至600~900℃,之后保温处理1200s以上;

39.以及,采用脉冲激光沉积技术,以sn掺杂的氧化镓陶瓷靶为靶材,在所述衬底表面进行预沉积,之后进行外延生长薄膜、退火处理,获得所述sn掺杂的介稳态氧化镓晶相薄膜。

40.进一步的,所述靶材与衬底间的距离为3~10cm;优选为5cm。

41.进一步的,所述蓝宝石包括a面蓝宝石,且不限于此。

42.更进一步的,所述a面蓝宝石包括a面(11

‑

20)蓝宝石,且不限于此。

43.进一步的,所述预沉积采用的工艺条件包括:脉冲沉积次数为100~300次,间隔时间为60~180s,循环次数为3~5次。

44.更进一步的,所述预沉积采用的工艺条件包括:脉冲沉积次数为200次,间隔时间为120s,循环次数为3次。

45.进一步的,采用所述脉冲激光沉积技术外延生长薄膜的工艺条件包括:氧气压力为20mt,沉积温度为800℃,脉冲激光能量密度为1j/cm2,脉冲激光频率为2~10hz,脉冲沉积次数为3000~20000次。

46.进一步的,所述退火处理包括:在所述外延生长薄膜完成后,保持反应腔体的氧气压力为0.1~200mt,以5~30℃/min的降温速率使温度将至100℃以下,从而完成对外延生长薄膜的衬底的退火处理。

47.在一些较为具体的实施方案中,所述sn掺杂的氧化镓陶瓷靶中sn的摩尔百分含量x为0.1%≤x<0.75%时,所述sn掺杂的介稳态氧化镓晶相薄膜中介稳态氧化镓晶相为ε

‑

ga2o3晶相;

48.进一步的,所述sn掺杂的氧化镓陶瓷靶中sn的摩尔百分含量x为0.75%≤x≤1%时,所述sn掺杂的介稳态氧化镓晶相薄膜中介稳态氧化镓晶相为α

‑

ga2o3晶相;

49.进一步的,所述sn掺杂的氧化镓陶瓷靶中sn的摩尔百分含量x为1%<x≤5%时,所述sn掺杂的介稳态氧化镓晶相薄膜中介稳态氧化镓晶相为α

‑

ga2o3与ε

‑

ga2o3的混合晶相。

50.在一些较为具体的实施方案中,所述sn掺杂的氧化镓陶瓷靶中sn的摩尔百分含量为0.1~0.5%时,所述sn掺杂的介稳态氧化镓晶相薄膜中介稳态氧化镓晶相为ε

‑

ga2o3晶相。

51.进一步的,所述sn掺杂的氧化镓陶瓷靶中sn的摩尔百分含量为0.75~1%时,所述sn掺杂的介稳态氧化镓晶相薄膜中介稳态氧化镓晶相为α

‑

ga2o3晶相。

52.进一步的,所述sn掺杂的氧化镓陶瓷靶中sn的摩尔百分含量为2~5%时,所述sn掺杂的介稳态氧化镓晶相薄膜中介稳态氧化镓晶相为α

‑

ga2o3与ε

‑

ga2o3的混合晶相。

53.在一些较为具体的实施方案中,所述制备方法还包括:先对作为衬底的蓝宝石进行清洗、干燥和预退火处理。

54.进一步的,所述预退火处理包括:在空气气氛中,于800~1300℃对干燥后的衬底进行预退火处理1~4h。

55.更进一步的,以5~20℃/min的升温速率将干燥后的衬底升温至800~1300℃,之后以5~20℃/min的降温速率冷却至室温,进行衬底的预退火处理。

56.在一些更为具体的实施方案中,所述sn掺杂的介稳态氧化镓晶相薄膜的制备方法包括:

57.(1)选用a面蓝宝石衬底,清洗后经高纯氮气吹干;

58.(2)将衬底置于箱式炉中进行预退火,预退火温度为800~1300℃,时间为1~4h,气氛为空气,升温速率与降温速率设定为5~20℃/min,使衬底形成平整均匀的台阶;

59.(3)采用sn掺杂浓度为0.1~5%摩尔分数的氧化镓陶瓷靶材;

60.(4)将预退火后的衬底固定于衬底托,放入沉积室中,调整靶材与衬底间距离,抽真空至真空度为10

‑5pa以下;

61.(5)将衬底以5~30℃/min的速率加热至600~900℃,保温1200s以上;

62.(6)控制沉积室温度恒定,使用脉冲激光沉积(pld)系统,设定氧气压力、脉冲激光能量密度、频率、次数及预沉积程序后开始外延薄膜;

63.(7)沉积结束后,设定降温速率为5~30℃/min,在沉积室内,与沉积时相同氧气压力下退火;

64.(8)降温至100℃以下取出薄膜样品(即sn掺杂的介稳态氧化镓晶相薄膜)。

65.作为优选方案,步骤(1)中,所述衬底为a面(11

‑

20)蓝宝石。

66.作为优选方案,步骤(2)中,预退火温度为1000℃,时间为2h,升温速率与降温速率为10℃/min。

67.作为优选方案,步骤(3)中,不同介稳态晶相所需sn掺杂浓度不同;获得ε

‑

ga2o3晶相的优选sn掺杂浓度为0.5%;获得α

‑

ga2o3晶相的优选sn掺杂浓度为1%;获得α

‑

ga2o3与ε

‑

ga2o3混合晶相的优选sn掺杂浓度为2%。

68.作为优选方案,步骤(4)中,靶材与衬底间距离可选3~10cm,优选距离为5cm。

69.作为优选方案,步骤(5)中,优选的衬底加热温度为800℃,保温时间为1800s,加热速率为20℃/min。

70.作为优选方案,步骤(6)中,氧气压力可选范围0.1~200mt,优选为20mt;脉冲激光能量密度可选范围为0.5~3j/cm2,优选为1j/cm2;脉冲激光频率范围2~10hz,优选为5hz;脉冲沉积次数范围为3000~20000次,优选为10000次;预沉积优选的为脉冲200次,间隔120s并循环3次。

71.作为优选方案,步骤(6)中,脉冲激光能量密度指激光在靶材表面上的实际能量密度。

72.作为优选方案,步骤(7)中,降温速率为20℃/min。

73.本发明通过优化介稳态氧化镓α

‑

ga2o3和ε

‑

ga2o3的生长参数(激光能量、氧气压力、生长温度、衬底晶面取向和掺杂浓度等),结合pld(一种典型的非平衡态的生长方法),生长介稳态晶相,可以有效避免β

‑

ga2o3的形成,从而实现介稳态晶相的生长。

74.相比于单斜结构的β相,α

‑

ga2o3和ε

‑

ga2o3与蓝宝石衬底同为六方晶体结构。当sn元素掺杂后,会抑制生长过程中ga元素的挥发,影响氧化镓晶胞内部八面体和四面体的比例,从而改变氧化镓的结晶路径。当八面体对四面体的比例显著提升时,ga2o3会以ε晶相形成。另一方面,α

‑

ga2o3的形成还需要结合本发明提出的生长衬底应变调控,系统减小外延薄膜晶格畸变,从而生长与蓝宝石衬底晶型结构高度匹配的α

‑

ga2o3。

75.本发明实施例的另一个方面还提供了由前述方法制备的sn掺杂的介稳态氧化镓晶相薄膜,所述介稳态氧化镓晶相薄膜中的介稳态氧化镓晶相包括α

‑

ga2o3晶相和/或ε

‑

ga2o3晶相,所述介稳态氧化镓晶相薄膜中sn的摩尔百分含量为0.1~5%。

76.在一些较为具体的实施方案中,所述sn掺杂的介稳态氧化镓晶相薄膜中sn的摩尔百分含量y为0.1%≤y<0.75%时,所述介稳态氧化镓晶相为ε

‑

ga2o3晶相;

77.进一步的,所述sn掺杂的介稳态氧化镓晶相薄膜中sn的摩尔百分含量y为0.75%≤y≤1%时,所述介稳态氧化镓晶相为α

‑

ga2o3晶相;

78.进一步的,所述sn掺杂的介稳态氧化镓晶相薄膜中sn的摩尔百分含量y为1%<y≤5%时,所述介稳态氧化镓晶相为α

‑

ga2o3与ε

‑

ga2o3的混合晶相。

79.在一些较为具体的实施方案中,所述sn掺杂的介稳态氧化镓晶相薄膜中sn的摩尔百分含量为0.1~0.5%时,所述介稳态氧化镓晶相为ε

‑

ga2o3晶相。

80.进一步的,所述sn掺杂的介稳态氧化镓晶相薄膜中sn的摩尔百分含量为0.75~1%时,所述介稳态氧化镓晶相为α

‑

ga2o3晶相。

81.进一步的,所述sn掺杂的介稳态氧化镓晶相薄膜中sn的摩尔百分含量为2~5%时,所述介稳态氧化镓晶相为α

‑

ga2o3与ε

‑

ga2o3的混合晶相。

82.进一步的,所述介稳态氧化镓晶相薄膜的厚度为200~400nm。

83.本发明实施例的另一个方面还提供了前述的sn掺杂的介稳态氧化镓晶相薄膜于制备日盲紫外光电探测器或高功率电力电子器件中的用途。

84.本发明实施例的另一个方面还提供了一种光电子器件,其包括前述的sn掺杂的介稳态氧化镓晶相薄膜。

85.下面结合若干优选实施例及附图对本发明的技术方案做进一步详细说明,本实施例在以发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

86.下面所用的实施例中所采用的实验材料,如无特殊说明,均可由常规的生化试剂公司购买得到。

87.实施例1

88.(1)选用a面(11

‑

20)蓝宝石衬底,清洗后经高纯氮气吹干;

89.(2)将衬底置于箱式炉中进行预退火,预退火温度为1000℃,时间为2h,气氛为空气,升温速率与降温速率设定为10℃/min,使衬底形成平整均匀的台阶;

90.(3)采用sn掺杂浓度为0.5%摩尔分数的氧化镓陶瓷靶材;

91.(4)将预退火后的衬底固定于衬底托,放入沉积室中,调整靶材与衬底间距离为5cm,抽真空至真空度为10

‑5pa以下;

92.(5)将衬底以20℃/min的速率加热至800℃,保温1800s;

93.(6)采用脉冲激光沉积(pld)系统,通入高纯氧气,控制气体压力为20mt;设定脉冲激光能量密度为1j/cm2,频率为5hz,脉冲10000次;预先脉冲200次,间隔120s并循环3次后开始外延生长薄膜;

94.(7)沉积结束后,设定降温速率为20℃/min,在沉积室内,与沉积时相同氧气压力下退火;

95.(8)降温至100℃以下取出薄膜样品(即sn掺杂的介稳态氧化镓晶相薄膜)。

96.本实施例制备的sn掺杂的介稳态氧化镓晶相薄膜的x射线衍射图如图1所示,可以看出本实施例制备的介稳态氧化镓晶相薄膜为ε相氧化镓薄膜,本实施例制备的sn掺杂的介稳态氧化镓晶相薄膜的sem图如图8所示。

97.实施例2

98.(1)选用a面(11

‑

20)蓝宝石衬底,清洗后经高纯氮气吹干;

99.(2)将衬底置于箱式炉中进行预退火,预退火温度为1000℃,时间为2h,气氛为空气,升温速率与降温速率设定为10℃℃/min,使衬底形成平整均匀的台阶;

100.(3)采用sn掺杂浓度为1%摩尔分数的氧化镓陶瓷靶材;

101.(4)将预退火后的衬底固定于衬底托,放入沉积室中,调整靶材与衬底间距离为5cm,抽真空至真空度为10

‑5pa以下;

102.(5)将衬底以20℃/min的速率加热至800℃,保温1800s;

103.(6)采用脉冲激光沉积(pld)系统,通入高纯氧气,控制气体压力为20mt;设定脉冲激光能量密度为1j/cm2,频率为5hz,脉冲10000次;预先脉冲200次,间隔120s并循环3次后开始外延生长薄膜;

104.(7)沉积结束后,设定降温速率为20℃/min,在沉积室内,与沉积时相同氧气压力下退火;

105.(8)降温至100℃以下取出薄膜样品(即sn掺杂的介稳态氧化镓晶相薄膜)。

106.本实施例制备的sn掺杂的介稳态氧化镓晶相薄膜的x射线衍射图如图2所示,可以看出本实施例制备的介稳态氧化镓晶相薄膜为α相氧化镓薄膜,本实施例制备的sn掺杂的介稳态氧化镓晶相薄膜的sem图如图9所示。

107.实施例3

108.(1)选用a面(11

‑

20)蓝宝石衬底,清洗后经高纯氮气吹干;

109.(2)将衬底置于箱式炉中进行预退火,预退火温度为1000℃,时间为2h,气氛为空气,升温速率与降温速率设定为10℃/min,使衬底形成平整均匀的台阶;

110.(3)采用sn掺杂浓度为2%摩尔分数的氧化镓陶瓷靶材;

111.(4)将预退火后的衬底固定于衬底托,放入沉积室中,调整靶材与衬底间距离为5cm,抽真空至真空度为10

‑5pa以下;

112.(5)将衬底以20℃/min的速率加热至800℃,保温1800s;

113.(6)采用脉冲激光沉积(pld)系统,通入高纯氧气,控制气体压力为20mt;设定脉冲激光能量密度为1j/cm2,频率为5hz,脉冲10000次;预先脉冲200次,间隔120s并循环3次后

开始外延生长薄膜;

114.(7)沉积结束后,设定降温速率为20℃/min,在沉积室内,与沉积时相同氧气压力下退火;

115.(8)降温至100℃以下取出薄膜样品(即sn掺杂的介稳态氧化镓晶相薄膜)。

116.本实施例制备的sn掺杂的介稳态氧化镓晶相薄膜的x射线衍射图如图3所示,可以看出本实施例制备的介稳态氧化镓晶相薄膜为α与ε的混合晶相氧化镓薄膜。

117.实施例4

118.(1)选用a面(11

‑

20)蓝宝石衬底,清洗后经高纯氮气吹干;

119.(2)将衬底置于箱式炉中进行预退火,预退火温度为800℃,时间为4h,气氛为空气,升温速率与降温速率设定为5℃/min,使衬底形成平整均匀的台阶;

120.(3)采用sn掺杂浓度为0.1%摩尔分数的氧化镓陶瓷靶材;

121.(4)将预退火后的衬底固定于衬底托,放入沉积室中,调整靶材与衬底间距离为3cm,抽真空至真空度为10

‑5pa以下;

122.(5)将衬底以5℃/min的速率加热至600℃,保温1800s;

123.(6)采用脉冲激光沉积(pld)系统,通入高纯氧气,控制气体压力为0.1mt;设定脉冲激光能量密度为0.5j/cm2,频率为2hz,脉冲3000次;预先脉冲200次,间隔120s并循环3次后开始外延生长薄膜;

124.(7)沉积结束后,设定降温速率为5℃/min,在沉积室内,与沉积时相同氧气压力下退火;

125.(8)降温至100℃以下取出薄膜样品(即sn掺杂的介稳态氧化镓晶相薄膜)。

126.本实施例制备的sn掺杂的介稳态氧化镓晶相薄膜的x射线衍射图如图4所示,可以看出本实施例制备的介稳态氧化镓晶相薄膜为ε相氧化镓薄膜。

127.实施例5

128.(1)选用a面(11

‑

20)蓝宝石衬底,清洗后经高纯氮气吹干;

129.(2)将衬底置于箱式炉中进行预退火,预退火温度为1300℃,时间为1h,气氛为空气,升温速率与降温速率设定为20℃/min,使衬底形成平整均匀的台阶;

130.(3)采用sn掺杂浓度为5%摩尔分数的氧化镓陶瓷靶材;

131.(4)将预退火后的衬底固定于衬底托,放入沉积室中,调整靶材与衬底间距离为10cm,抽真空至真空度为10

‑5pa以下;

132.(5)将衬底以30℃/min的速率加热至900℃,保温1200s;

133.(6)采用脉冲激光沉积(pld)系统,通入高纯氧气,控制气体压力为200mt;设定脉冲激光能量密度为3j/cm2,频率为10hz,脉冲20000次;预先脉冲200次,间隔120s并循环3次后开始外延生长薄膜;

134.(7)沉积结束后,设定降温速率为30℃/min,在沉积室内,与沉积时相同氧气压力下退火;

135.(8)降温至100℃以下取出薄膜样品(即sn掺杂的介稳态氧化镓晶相薄膜)。

136.本实施例制备的sn掺杂的介稳态氧化镓晶相薄膜的x射线衍射图如图5所示,可以看出本实施例制备的介稳态氧化镓晶相薄膜为α与ε的混合晶相氧化镓薄膜。

137.对比例1

138.(1)选用a面(11

‑

20)蓝宝石衬底,清洗后经高纯氮气吹干;

139.(2)将衬底置于箱式炉中进行预退火,预退火温度为1000℃,时间为2h,气氛为空气,升温速率与降温速率设定为10℃/min,使衬底形成平整均匀的台阶;

140.(3)采用sn掺杂浓度为0%摩尔分数的氧化镓陶瓷靶材;

141.(4)将预退火后的衬底固定于衬底托,放入沉积室中,调整靶材与衬底间距离为5cm,抽真空至真空度为10

‑5pa以下;

142.(5)将衬底以20℃/min的速率加热至800℃,保温1800s;

143.(6)采用脉冲激光沉积(pld)系统,通入高纯氧气,控制气体压力为20mt;设定脉冲激光能量密度为1j/cm2,频率为5hz,脉冲10000次;预先脉冲200次,间隔120s并循环3次后开始外延生长薄膜;

144.(7)沉积结束后,设定降温速率为20℃/min,在沉积室内,与沉积时相同氧气压力下退火;

145.(8)降温至100℃以下取出薄膜样品(即氧化镓薄膜)。

146.本对比例制备的氧化镓薄膜的x射线衍射图如图6所示,可以看出本实施例制备的为热稳态的β相氧化镓薄膜。

147.对比例2

148.(1)选用c面(0001)蓝宝石衬底,清洗后经高纯氮气吹干;

149.(2)将衬底置于箱式炉中进行预退火,预退火温度为1000℃,时间为2h,气氛为空气,升温速率与降温速率设定为10℃/min,使衬底形成平整均匀的台阶;

150.(3)采用sn掺杂浓度为1%摩尔分数的氧化镓陶瓷靶材;

151.(4)将预退火后的衬底固定于衬底托,放入沉积室中,调整靶材与衬底间距离为5cm,抽真空至真空度为10

‑5pa以下;

152.(5)将衬底以20℃/min的速率加热至800℃,保温1800s;

153.(6)采用脉冲激光沉积(pld)系统,通入高纯氧气,控制气体压力为200mt;设定脉冲激光能量密度为1j/cm2,频率为5hz,脉冲10000次;预先脉冲200次,间隔120s并循环3次后开始外延生长薄膜;

154.(7)沉积结束后,设定降温速率为20℃/min,在沉积室内,与沉积时相同氧气压力下退火;

155.(8)降温至100℃以下取出薄膜样品(即氧化镓薄膜)。

156.本对比例制备的氧化镓薄膜的x射线衍射图如图7所示,可以看出本实施例制备的为热稳态的β相氧化镓薄膜。

157.对比例3

158.(1)选用a面(11

‑

20)蓝宝石衬底,清洗后经高纯氮气吹干;

159.(2)将衬底置于箱式炉中进行预退火,预退火温度为1000℃,时间为2h,气氛为空气,升温速率与降温速率设定为10℃/min,使衬底形成平整均匀的台阶;

160.(3)采用sn掺杂浓度为5.5%摩尔分数的氧化镓陶瓷靶材;

161.(4)将预退火后的衬底固定于衬底托,放入沉积室中,调整靶材与衬底间距离为5cm,抽真空至真空度为10

‑5pa以下;

162.(5)将衬底以20℃/min的速率加热至800℃,保温1800s;

163.(6)采用脉冲激光沉积(pld)系统,通入高纯氧气,控制气体压力为20mt;设定脉冲激光能量密度为1j/cm2,频率为5hz,脉冲10000次;预先脉冲200次,间隔120s并循环3次后开始外延生长薄膜;

164.(7)沉积结束后,设定降温速率为20℃/min,在沉积室内,与沉积时相同氧气压力下退火;

165.(8)降温至100℃以下取出薄膜样品(即氧化镓薄膜)。

166.本对比例制备的sn掺杂的介稳态氧化镓晶相薄膜的x射线衍射图如图10所示,可以看出本实施例制备的氧化镓晶相薄膜为α、β和ε的混合晶相氧化镓薄膜。

167.实施例6

168.(1)选用a面(11

‑

20)蓝宝石衬底,清洗后经高纯氮气吹干;

169.(2)将衬底置于箱式炉中进行预退火,预退火温度为1000℃,时间为2h,气氛为空气,升温速率与降温速率设定为10℃/min,使衬底形成平整均匀的台阶;

170.(3)采用sn掺杂浓度为0.75%摩尔分数的氧化镓陶瓷靶材;

171.(4)将预退火后的衬底固定于衬底托,放入沉积室中,调整靶材与衬底间距离为5cm,抽真空至真空度为10

‑5pa以下;

172.(5)将衬底以20℃/min的速率加热至800℃,保温1800s;

173.(6)采用脉冲激光沉积(pld)系统,通入高纯氧气,控制气体压力为20mt;设定脉冲激光能量密度为1j/cm2,频率为5hz,脉冲10000次;预先脉冲200次,间隔120s并循环3次后开始外延生长薄膜;

174.(7)沉积结束后,设定降温速率为20℃/min,在沉积室内,与沉积时相同氧气压力下退火;

175.(8)降温至100℃以下取出薄膜样品(即sn掺杂的介稳态氧化镓晶相薄膜)。

176.本实施例制备的sn掺杂的介稳态氧化镓晶相薄膜的x射线衍射图如图11所示,可以看出本实施例制备的介稳态氧化镓晶相薄膜为α相氧化镓薄膜。

177.此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

178.应当理解,本发明的技术方案不限于上述具体实施案例的限制,凡是在不脱离本发明宗旨和权利要求所保护的范围情况下,根据本发明的技术方案做出的技术变形,均落于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。