一种低水分溶剂型pvdf涂覆隔膜

技术领域

1.本发明涉及到锂电池技术领域,特别涉及一种低水分溶剂型pvdf涂覆隔膜。

背景技术:

2.锂电池隔膜是具有多孔结构的电绝缘性薄膜,作为锂电池的重要组成部分,其主要作用是用来阻隔正、负极板,防止电池内部短路。隔膜具有纳米级孔道,以使在电化学充放电过程中锂离子在正、负极之间快速传输。

3.传统的锂电池隔膜主要采用具有微孔结构的聚烯烃类隔膜材料,如聚乙烯(pe)、聚丙烯(pp)的单层或多层膜。但是由于聚烯烃材料本身疏液表面和低的表面能导致其对电解液的浸润性较差,影响电池的循环寿命。同时,传统的聚烯烃隔膜吸液、保液性差,增加了电池内阻。另外,聚烯烃熔点较低,温度过高时会发生严重热收缩,电池使用过程中内部热积聚,隔膜变形使正负极直接接触,引发电池短路,造成火灾或者爆炸。

4.与聚烯烃隔膜相比,聚偏氟二乙烯(pvdf)因其极性基团而具有较好的锂离子电解液亲和性。溶解在溶剂中的pvdf在凝胶化的过程中能够形成更为稳定的三位网络结构,可将液态电解液锁在隔膜内部,减少泄漏风险和电解液与电极的分解反应。为提升隔膜的耐热性能,通常会浆料中引入陶瓷。传统非改性陶瓷与溶剂、pvdf之间的兼容性较差,制成浆料易沉降,同时,非改性的无机粒子表面存在许多亲水基团,使用这种无机粒子涂覆后的隔膜吸水率明显增加,水分造成锂电池中电解液分解,产生有害气体,电池内部压力增大,电池出现鼓壳、爆裂,爆裂使得电解液喷溅,电池碎片很易伤人。此外,电池内部水分过高,损耗电解液中的有效成分,电池的能量降低。因此,降低隔膜中的水分,开发低水分溶剂型pvdf隔膜,满足市场需求已不容忽视。

技术实现要素:

5.针对上述存在的技术问题提供了一种低水分溶剂型pvdf涂覆隔膜。

6.本发明的目的可以通过以下技术方案实现:

7.一种低水分溶剂型pvdf涂覆隔膜,所述隔膜包括聚烯烃基材微孔膜和在基材一面或两面形成pvdf湿法涂覆层;该pvdf湿法涂覆层包括:硅烷偶联剂进行改性的无机粒子、pvdf树脂、丙烯酸酯类胶粘剂;所述涂覆隔膜于100~120℃处理5~15min,使用库仑法微量水分测试仪测试隔膜水分,水分值低于500ppm。

8.本发明技术方案中:隔膜涂覆面和电池极片贴合,于80℃,1mpa热压300s后,使用拉力试验机测试粘接强度,涂层与电池极片的粘接强度为5

‑

30n/m。

9.本发明技术方案中:聚烯烃基材微孔膜为pe锂电池隔膜、pe/pp锂电池隔膜中的一种;微孔膜的厚度为5

‑

12μm。

10.本发明技术方案中:pvdf湿法涂覆层中:pvdf树脂为1

‑

10份,硅烷偶联剂进行改性的无机粒子为5

‑

15份,丙烯酸酯类胶粘剂为0.1

‑

5份。

11.本发明技术方案中:硅烷偶联剂进行改性的无机粒子为氧化铝、勃姆石、二氧化

硅、二氧化钛,水滑石和蒙脱土中的至少一种。

12.本发明技术方案中:所使用的硅烷偶联剂为辛基三乙氧基硅烷、甲基三乙氧基硅烷、甲基三甲氧基硅烷、γ

‑

氨丙基三乙氧基硅烷、γ

‑

缩水甘油醚氧丙基三甲氧基硅烷、γ

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷、n

‑

(β一氨乙基)

‑

γ

‑

氨丙基三甲(乙)氧基硅烷、氨丙基三甲(乙)氧基硅烷中的一种或几种。

13.本发明技术方案中:硅烷链在改性后的无机粒子中重量占比不高于2%。

14.本发明技术方案中:pvdf湿法涂覆层的制备方法为:将pvdf树脂溶于有机溶剂1中制备成pvdf胶液,将pvdf胶液、硅烷偶联剂进行改性的无机粒子、丙烯酸酯类胶粘剂、有机溶剂2混合均匀得到涂布液,将涂布液均匀的涂布于聚乙烯多孔基材表面,将涂覆好的湿膜依次浸入到凝固液中,待湿膜固化后依次水洗、干燥,得到低水分溶剂型pvdf涂覆隔膜。

15.本发明技术方案中:有机溶剂1为二甲基乙酰胺,有机溶剂2为体积比3~10:1~5的二甲基乙酰胺和三丙二醇;pvdf树脂与有机溶剂1的质量比为1:3~8;pvdf胶液与有机溶剂2的质量比为1:3~8。

16.本发明技术方案中:凝固液是质量比为25~35:10~20:50~70的二甲基乙酰胺、三丙二醇和水。

17.本发明技术方案中:硅烷偶联剂进行改性的无机粒子的方法是通过将硅烷偶联剂和无机粒子在80~120℃温度下高速混合,烘干得到改性无机粒子;其中无机粒子和硅氧烷改性液的质量比为(98

‑

99.99):(0.01

‑

2);

18.本发明的有益效果:

19.本发明提供的一种含水量低且与电池极片间的粘接性能优异的溶剂型锂电池隔膜,所用无机粒子为硅烷偶联剂改性后的粒子。

20.本发明提供的低水分溶剂型涂覆隔膜于110℃处理10min,使用库仑法微量水分测试仪测试隔膜水分,水分值低于300ppm。

21.本发明提供的低水分溶剂型pvdf涂覆隔膜于80℃,1mpa热压300s后,使用拉力试验机测试粘接强度,涂层与电池极片间的粘接强度为5

‑

30n/m。

附图说明

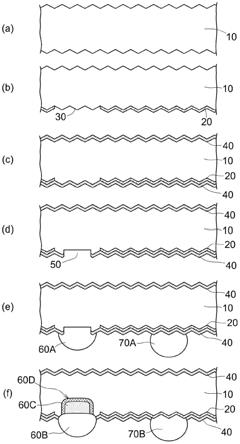

22.图1为无机粒子改性过程结构示意图。

23.图2为实施例1低水分溶剂型pvdf涂覆隔膜结构示意图。

24.图3为实施例1制备涂覆隔膜表面形貌图。

25.图4为实施例3制备涂覆隔膜表面形貌图。

26.图5为实施例4制备涂覆隔膜表面形貌图。

27.图6为实施例5制备涂覆隔膜表面形貌图。

28.图7为对比例1制备涂覆隔膜表面形貌图。

29.图8为对比例2制备涂覆隔膜表面形貌图。

具体实施方式

30.下面结合实施例对本发明做进一步说明,但本发明的保护范围不限于此:

31.本发明实施例所使用的改性无机粒子是通过将甲基三乙氧基硅烷改性液和氧化

铝在100℃温度下高速混合,烘干得到改性后氧化铝;其中氧化铝和甲基三乙氧基硅烷的质量比99:1;氧化铝改性过程结构图见图1。

32.实施例1

33.一种低水分溶剂型pvdf涂覆隔膜的制备方法,包括以下步骤:

34.1)pvdf胶液的配制,将20份的pvdf加入到80份的二甲基乙酰胺中,搅拌3h得到澄清透明的pvdf胶液。

35.2)取20份的上述pvdf胶液溶解到72份二甲基乙酰胺和三丙二醇混合液中(二甲基乙酰胺/三丙二醇=7/3),依次加入6份改性氧化铝,2份丙烯酸酯类胶粘剂(固含量为35

‑

45%,粘度20

‑

200cps)常温混合搅拌1h得到白色粘稠涂覆液。

36.3)将上述制备的涂布液均匀的涂布于聚乙烯多孔基材表面,将涂覆好的湿膜依次浸入到25℃凝固液中(二甲基乙酰胺/三丙二醇/水=28:12:60),待湿膜固化后依次水洗、干燥,得到低水分溶剂型pvdf涂覆隔膜。

37.实施例2

38.1)取20份的上述pvdf胶液(实施例1)溶解到70份二甲基乙酰胺和三丙二醇混合液中(二甲基乙酰胺/三丙二醇=7/3),依次加入8份改性氧化铝、2份丙烯酸酯类胶粘剂常温混合搅拌1h得到白色粘稠涂覆液。

39.2)将上述制备的涂布液均匀的涂布于聚乙烯多孔基材表面,将涂覆好的湿膜依次浸入到25℃凝固液中(二甲基乙酰胺/三丙二醇/水=28:12:60),待湿膜固化后依次水洗、干燥,得到低水分溶剂型pvdf涂覆隔膜。

40.实施例3

41.1)取20份的上述pvdf胶液(实施例1)溶解到68份二甲基乙酰胺和三丙二醇混合液中(二甲基乙酰胺/三丙二醇=7/3),依次加入10份改性氧化铝、2份丙烯酸酯类胶粘剂常温混合搅拌1h得到白色粘稠涂覆液。

42.2)将上述制备的涂布液均匀的涂布于聚乙烯多孔基材表面,将涂覆好的湿膜依次浸入到25℃凝固液中(二甲基乙酰胺/三丙二醇/水=28:12:60),待湿膜固化后依次水洗、干燥,得到低水分溶剂型pvdf涂覆隔膜。

43.实施例4

44.1)取20份的上述pvdf胶液(实施例1)溶解到66份二甲基乙酰胺和三丙二醇混合液中(二甲基乙酰胺/三丙二醇=7/3),依次加入12份改性氧化铝、2份丙烯酸酯类胶粘剂常温混合搅拌1h得到白色粘稠涂覆液。

45.2)将上述制备的涂布液均匀的涂布于聚乙烯多孔基材表面,将涂覆好的湿膜依次浸入到25℃凝固液中(二甲基乙酰胺/三丙二醇/水=28:12:60),待湿膜固化后依次水洗、干燥,得到低水分溶剂型pvdf涂覆隔膜。

46.实施例5

47.1)取30份的上述pvdf胶液(实施例1)溶解到57份二甲基乙酰胺和三丙二醇混合液中(二甲基乙酰胺/三丙二醇=7/3),依次加入9份改性氧化铝、2份丙烯酸酯类胶粘剂常温混合搅拌1h得到白色粘稠涂覆液。

48.2)将上述制备的涂布液均匀的涂布于聚乙烯多孔基材表面,将涂覆好的湿膜依次浸入到25℃凝固液中(二甲基乙酰胺/三丙二醇/水=28:12:60),待湿膜固化后依次水洗、

干燥,得到低水分溶剂型pvdf涂覆隔膜。

49.实施例6

50.1)取30份的上述pvdf胶液溶(实施例1)解到54份二甲基乙酰胺和三丙二醇混合液中(二甲基乙酰胺/三丙二醇=7/3),依次加入12份改性氧化铝、2份丙烯酸酯类胶粘剂常温混合搅拌1h得到白色粘稠涂覆液。

51.2)将上述制备的涂布液均匀的涂布于聚乙烯多孔基材表面,将涂覆好的湿膜依次浸入到25℃凝固液中(二甲基乙酰胺/三丙二醇/水=28:12:60),待湿膜固化后依次水洗、干燥,得到低水分溶剂型pvdf涂覆隔膜。

52.实施例7

53.1)取10份的上述pvdf胶液(实施例1)溶解到80份二甲基乙酰胺和三丙二醇混合液中(二甲基乙酰胺/三丙二醇=7/3),依次加入8份改性氧化铝、2份丙烯酸酯类胶粘剂常温混合搅拌1h得到白色粘稠涂覆液。

54.2)将上述制备的涂布液均匀的涂布于聚乙烯多孔基材表面,将涂覆好的湿膜依次浸入到25℃凝固液中(二甲基乙酰胺/三丙二醇/水=28:12:60),待湿膜固化后依次水洗、干燥,得到低水分溶剂型pvdf涂覆隔膜

55.比较例1

56.1)取20份的上述pvdf胶液(实施例1)溶解到72份二甲基乙酰胺和三丙二醇混合液中(二甲基乙酰胺/三丙二醇=7/3),依次加入6份未改性的氧化铝、2份丙烯酸酯类胶粘剂常温混合搅拌1h得到白色粘稠涂覆液。

57.2)将上述制备的涂布液均匀的涂布于聚乙烯多孔基材表面,将涂覆好的湿膜依次浸入到25℃凝固液中(二甲基乙酰胺/三丙二醇/水=28:12:60),待湿膜固化后依次水洗、干燥,得到普通型溶剂型pvdf涂覆隔膜。

58.比较例2

59.1)将4份的pvdf、6份改性氧化铝、2份丙烯酸酯类胶粘剂加入到88份水中,混合搅拌均匀得到白色浆料

60.2)将上述制备的涂布液均匀的涂布于聚乙烯多孔基材表面,干燥后,得到水性pvdf涂覆隔膜。

61.图2为实施例1溶剂型pvdf涂覆隔膜示意图,pvdf以网状形式附着在基材两面,陶瓷镶嵌在网络结构中。图3

‑

6为使用硅烷偶联剂改性粒子的溶剂型pvdf涂覆隔膜表面的微观结构;图7为常规无机粒子制备的溶剂型pvdf涂覆隔膜的微观结构;图8为水系pvdf涂覆隔膜的微观结构图。图3

‑

6中的pvdf成网络结构,改性后的陶瓷粒子镶嵌到网络结构中,分布较为均匀;当pvdf含量不变浆料整体固含量增加或pvdf含量增加时,涂覆表层的pvdf网络结构越致密;图7中使用常规粒子,陶瓷在浆料中分散较差,出现大范围团聚,网络结构较差;由于为使用有机溶剂,pvdf未溶解,图8的pvdf呈球状堆积在基膜表面。

62.表1:实施例1

‑

7和比较例1

‑

2涂覆膜测试结果对比情况

[0063][0064]

注:低水分溶剂型pvdf涂覆隔膜与电极间粘接强度是于80℃,1mpa热压300s后,使用拉力试验机测试粘接强度。表1中粘接强度是低水分溶剂型pvdf涂覆隔膜与电极间的粘接强度。

[0065]

见表1,实施例1

‑

7中的pvdf涂覆隔膜均采用了硅烷偶联剂改性的无机粒子且所使用的溶剂为二甲基乙酰胺;而对比例1中的pvdf涂覆隔膜使用常规的无机粒子,对比例2中使用溶剂为水。检测对比结果如下,使用硅氧烷改性后的无机粒子制备的pvdf涂覆隔膜水分值较未改性陶瓷显著降低,其中实施例3和4的水分值均低于150ppm,而对比例2隔膜的水分值高于500ppm;此外,溶剂型pvdf涂覆隔膜与电极间的粘接性能(>8.5n/m)要远优于传统水性的pvdf涂覆隔膜的粘接性能(约为0.9n/m),且隔膜与电极间的粘接性能随着pvdf含量、浆料固含量(相同pvdf含量时)的增加而增大。因此,本技术的低水分溶剂型pvdf涂覆隔膜不仅具有传统涂覆隔膜低透气性的优势,而且降低了隔膜中的水分值,提升了涂层与电极极片的粘接性能,使锂电池的电性能及安全性能得到了更好的保证。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。