1.本发明涉及铜线制备,具体为一种合金铜线及制备方法。

背景技术:

2.电线电缆是用于传输电能、传递信息和实现电磁能量转换的电工类线材产品,在国民经济中发挥着非常重要的作用。金属导体是电线电缆的基础材料和重要组成。金属材料的开发和性能的改进,都对电线电缆的技术发展产生重大影响。实践证明,为了保证电线电缆的性能和寿命,必须深入地研究金属导体的结构和性能;一般情况下,电线电缆导体材料都采用单一金属,最常用的是铝和铜。铜具有导电导热性好、化学稳定性高、力学性能好的特点,为了进一步改善铜的力学性能,提高铜的耐腐蚀、耐磨性和耐热性,人们还研宄开发了银铜、稀土铜合金、铜镍硅合金等用于电线电缆中。铝的导电性仅次于铜和银,比重轻,塑性好,也较多用于导电材料。铝合金,如铝镁硅合金,则可在尽量不降低或少降低电导率的前提下,可以提高纯铝的抗拉强度以及耐热性等性能。

3.传统的铜/铝复合线采用的材料为纯铜和纯铝,所制备的复合线强度较低,压接性能差,在压接紧固时容易发生变形甚至断裂,而航空航天飞行器对材料的性能要求非常高,这些缺点严重限制了复合线的应用。

技术实现要素:

4.针对上述情况,为克服现有技术的缺陷,本发明提供一种合金铜线及制备方法,有效的解决了现有的包装盒烘干时,一般仅烘干内外表面,内部烘干效果差,同时打包时的打包带易掉落,不利于打包的问题。

5.为实现上述目的,本发明提供如下技术方案:本发明所述铜线由50

‑

80 份纯cu、40

‑

60份纯al、30

‑

70份cu

‑

ni

‑

si和60

‑

100份al

‑

mg

‑

si合金组成。

6.根据上述技术方案:所述cu

‑

ni

‑

si由3.8%的ni、1.9%的si、0.19%的mg及余量为cu组成。

7.根据上述技术方案:所述al

‑

mg

‑

si由0.91%的si、0.98%的mg及余量为 al组成。

8.一种合金铜线的制备方法,包括如下步骤:

9.1)原材料的准备,取50

‑

80份纯cu、40

‑

60份纯al、30

‑

70份cu

‑

ni

‑

si 和60

‑

100份al

‑

mg

‑

si合金,称量后备用;

10.2)均匀化热处理,对al

‑

mg

‑

si合金的铸态组织进行24h时间的均匀化热处理,首先对铸锭进行dsc分析,确定合金均匀化热处理的温度范围,随后在该范围内选取多个温度,在铸锭上取10*10*12mm的小样品进行均匀化热处理,确定最佳的均匀化热处理工艺,在相应的工艺下对铸锭进行均匀化热处理,实验室状态下的样品采用水冷的方式,从而更好地观察均匀化后第二相的回溶效果,而铸锭在均匀化热处理后采用空冷的方式;

11.3)热挤压变形,将纯al锭以及均匀化后的al

‑

mg

‑

si合金圆锭在450℃保温2h后,用挤压机进行热挤压,挤压成ф30mm的合金棒材;将纯cu锭和 cu

‑

ni

‑

si圆锭在960℃保温

2.5h后,进行热挤压,挤压成ф30mm的合金棒材;

12.4)固溶处理,cu

‑

ni

‑

si合金是时效强化型合金,为了使合金元素尽可能地固溶到铜基体中,将挤虽后的cu

‑

ni

‑

si合金棒材进行固溶处理;

13.5)机加工,对热挤压后的纯al和al

‑

mg

‑

si棒材进行数控车床机加工,为了控制棒材表面的粗糙度,需控制车床的加工速度,加工后棒材尺寸为ф 19.8mm;对热挤压后的纯cu和cu

‑

ni

‑

si合金进行机床钻孔和深孔加工,做成内径ф20mm的管材,管材的内壁质量对复合加工有重要影响,通过比较和实验,选用内壁粗糙度小的深孔加工方法制备管材,对管材的外径进行数控机床加工,外径为ф21.7mm;

14.6)套管拉拔,将纯al棒套入纯cu管中,al

‑

mg

‑

si棒套入cu

‑

ni

‑

si管中,在中型拉床上进行冷拉拔,经多道次拉拔变形后,线径尺寸从ф21.7mm 拉拔至ф3mm,再在小型拉拔机上进行精细的多道次拉拔,一直拉拔到尺寸为ф1mm与中ф0.5mm,cu和cu

‑

ni

‑

si的体积比保持在大约15%,即可得到合金铜线。

15.根据上述技术方案:所述步骤热挤压变形中,采用ube2500mn型卧式挤压机,出口速度为1m/s。

16.根据上述技术方案:所述表面处理,将cu

‑

ni

‑

si合金管内壁用稀盐酸清洗,去除表面的氧化层,用丙酮和酒精去除内壁油污;将机加工后的al

‑

mg

‑

si 棒材表面进行细砂纸打磨,并用丙酮和酒精依次进行清洗。

17.有益效果:采用本发明工艺加工的合金铜线强度比铜/铝复合线的强度提高一倍,在保证单位载流量的前提下,较铜导线减重28%以上,为轻质高强导线在航空航天中的应用提供了材料基础,本发明制备的铜线具有密度低、弹性模量低、线膨胀系数与铝管外导体相接近、比热容大的性能,同时可降低成本,且强度较高,压接性能好,在压接紧固时不易发生变形。

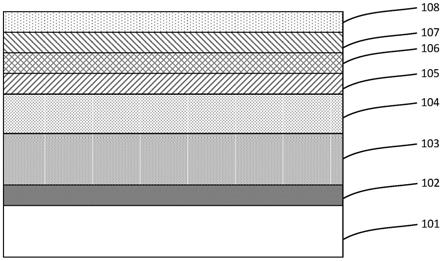

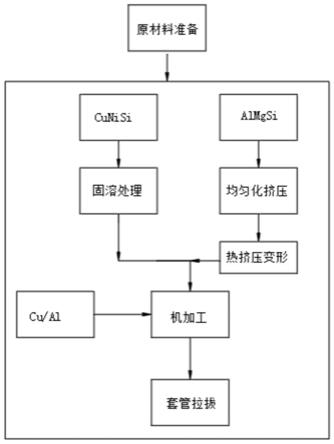

附图说明

18.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

19.图1是本发明系统框图。

具体实施方式

20.下面结合附图1对本发明的具体实施方式做进一步详细说明。

21.实施例一,由图1给出,本发明提供一种合金铜线及制备方法,铜线由50

‑

80份纯cu、40

‑

60份纯al、30

‑

70份cu

‑

ni

‑

si和60

‑

100份al

‑

mg

‑

si 合金组成。

22.cu

‑

ni

‑

si由3.8%的ni、1.9%的si、0.19%的mg及余量为cu组成。

23.al

‑

mg

‑

si由0.91%的si、0.98%的mg及余量为al组成。

24.一种合金铜线的制备方法,包括如下步骤:

25.1)原材料的准备,取50份纯cu、40份纯al、30份cu

‑

ni

‑

si和60份 al

‑

mg

‑

si合金,称量后备用;

26.2)均匀化热处理,对al

‑

mg

‑

si合金的铸态组织进行24h时间的均匀化热处理,首先对铸锭进行dsc分析,确定合金均匀化热处理的温度范围,随后在该范围内选取多个温度,

在铸锭上取10*10*12mm的小样品进行均匀化热处理,确定最佳的均匀化热处理工艺,在相应的工艺下对铸锭进行均匀化热处理,实验室状态下的样品采用水冷的方式,从而更好地观察均匀化后第二相的回溶效果,而铸锭在均匀化热处理后采用空冷的方式;

27.3)热挤压变形,将纯al锭以及均匀化后的al

‑

mg

‑

si合金圆锭在450℃保温2h后,用挤压机进行热挤压,挤压成ф30mm的合金棒材;将纯cu锭和 cu

‑

ni

‑

si圆锭在960℃保温2.5h后,进行热挤压,挤压成ф30mm的合金棒材;

28.4)固溶处理,cu

‑

ni

‑

si合金是时效强化型合金,为了使合金元素尽可能地固溶到铜基体中,将挤虽后的cu

‑

ni

‑

si合金棒材进行固溶处理;

29.5)机加工,对热挤压后的纯al和al

‑

mg

‑

si棒材进行数控车床机加工,为了控制棒材表面的粗糙度,需控制车床的加工速度,加工后棒材尺寸为ф 19.8mm;对热挤压后的纯cu和cu

‑

ni

‑

si合金进行机床钻孔和深孔加工,做成内径ф20mm的管材,管材的内壁质量对复合加工有重要影响,通过比较和实验,选用内壁粗糙度小的深孔加工方法制备管材,对管材的外径进行数控机床加工,外径为ф21.7mm;

30.6)套管拉拔,将纯al棒套入纯cu管中,al

‑

mg

‑

si棒套入cu

‑

ni

‑

si管中,在中型拉床上进行冷拉拔,经多道次拉拔变形后,线径尺寸从ф21.7mm 拉拔至ф3mm,再在小型拉拔机上进行精细的多道次拉拔,一直拉拔到尺寸为ф1mm与中ф0.5mm,cu和cu

‑

ni

‑

si的体积比保持在大约15%,即可得到合金铜线。

31.步骤热挤压变形中,采用ube2500mn型卧式挤压机,出口速度为1m/s。

32.表面处理,将cu

‑

ni

‑

si合金管内壁用稀盐酸清洗,去除表面的氧化层,用丙酮和酒精去除内壁油污;将机加工后的al

‑

mg

‑

si棒材表面进行细砂纸打磨,并用丙酮和酒精依次进行清洗。

33.实施例二,由图1给出,本发明提供一种合金铜线及制备方法,铜线由50

‑

80份纯cu、40

‑

60份纯al、30

‑

70份cu

‑

ni

‑

si和60

‑

100份al

‑

mg

‑

si 合金组成。

34.cu

‑

ni

‑

si由3.8%的ni、1.9%的si、0.19%的mg及余量为cu组成。

35.al

‑

mg

‑

si由0.91%的si、0.98%的mg及余量为al组成。

36.一种合金铜线的制备方法,包括如下步骤:

37.1)原材料的准备,取80份纯cu、60份纯al、70份cu

‑

ni

‑

si和100份 al

‑

mg

‑

si合金,称量后备用;

38.2)均匀化热处理,对al

‑

mg

‑

si合金的铸态组织进行24h时间的均匀化热处理,首先对铸锭进行dsc分析,确定合金均匀化热处理的温度范围,随后在该范围内选取多个温度,在铸锭上取10*10*12mm的小样品进行均匀化热处理,确定最佳的均匀化热处理工艺,在相应的工艺下对铸锭进行均匀化热处理,实验室状态下的样品采用水冷的方式,从而更好地观察均匀化后第二相的回溶效果,而铸锭在均匀化热处理后采用空冷的方式;

39.3)热挤压变形,将纯al锭以及均匀化后的al

‑

mg

‑

si合金圆锭在450℃保温2h后,用挤压机进行热挤压,挤压成ф30mm的合金棒材;将纯cu锭和 cu

‑

ni

‑

si圆锭在960℃保温2.5h后,进行热挤压,挤压成ф30mm的合金棒材;

40.4)固溶处理,cu

‑

ni

‑

si合金是时效强化型合金,为了使合金元素尽可能地固溶到铜基体中,将挤虽后的cu

‑

ni

‑

si合金棒材进行固溶处理;

41.5)机加工,对热挤压后的纯al和al

‑

mg

‑

si棒材进行数控车床机加工,为了控制棒

材表面的粗糙度,需控制车床的加工速度,加工后棒材尺寸为ф 19.8mm;对热挤压后的纯cu和cu

‑

ni

‑

si合金进行机床钻孔和深孔加工,做成内径ф20mm的管材,管材的内壁质量对复合加工有重要影响,通过比较和实验,选用内壁粗糙度小的深孔加工方法制备管材,对管材的外径进行数控机床加工,外径为ф21.7mm;

42.6)套管拉拔,将纯al棒套入纯cu管中,al

‑

mg

‑

si棒套入cu

‑

ni

‑

si管中,在中型拉床上进行冷拉拔,经多道次拉拔变形后,线径尺寸从ф21.7mm 拉拔至ф3mm,再在小型拉拔机上进行精细的多道次拉拔,一直拉拔到尺寸为ф1mm与中ф0.5mm,cu和cu

‑

ni

‑

si的体积比保持在大约15%,即可得到合金铜线。

43.步骤热挤压变形中,采用ube2500mn型卧式挤压机,出口速度为1m/s。

44.表面处理,将cu

‑

ni

‑

si合金管内壁用稀盐酸清洗,去除表面的氧化层,用丙酮和酒精去除内壁油污;将机加工后的al

‑

mg

‑

si棒材表面进行细砂纸打磨,并用丙酮和酒精依次进行清洗。

45.有益效果:采用本发明工艺加工的合金铜线强度比铜/铝复合线的强度提高一倍,在保证单位载流量的前提下,较铜导线减重28%以上,为轻质高强导线在航空航天中的应用提供了材料基础,本发明制备的铜线具有密度低、弹性模量低、线膨胀系数与铝管外导体相接近、比热容大的性能,同时可降低成本,且强度较高,压接性能好,在压接紧固时不易发生变形。

46.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。