1.本技术涉及压铸模具的领域,尤其是涉及一种泵体的压铸模具。

背景技术:

2.汽车真空泵,汽车真空泵主要由泵体、转子、叶片、进气单向阀总成以及进排气口等部分组成,泵体是汽车真空泵组成不可缺少的一部分。

3.一种汽车真空泵的泵体,如图1所示,包括主壳体10,主壳体10的侧壁上设有连通主壳体10内部的管道101,管道101背离主壳体10的一端倾斜向下。这种泵体的结构较为复杂,采用铣削的方式加工则加工过程复杂,成本过高,一般采用压铸成型。压铸模具表面温度的控制对生产高质量的压铸件来说,是非常重要的。

4.针对上述中的相关技术,发明人认为存在有如下缺陷:熔融的铝水接触用于成型管道的型芯时,由于型芯温度远低于铝液,铝水易凝固在型芯上,脱模时会出现粘模的缺陷。

技术实现要素:

5.为了减少出现粘模的情况,本技术提供一种泵体的压铸模具。

6.本技术提供的一种泵体的压铸模具采用如下的技术方案:

7.一种泵体的压铸模具,包括左模、位于左模一侧的右模、设置在右模上的浇铸口,所述左模靠近右模的一侧设有左模芯,所述右模靠近左模的一侧设有与左模芯配合的右模芯,所述左模芯与右模芯之间形成型腔,所述左模芯包括用于成型管道的管道模芯,所述管道模芯背向型腔的一端连接有脱模装置,所述管道模芯内设有加热棒。

8.通过采用上述技术方案,熔融的铝水进入型腔,加热棒加热管道模芯,升高管道模芯的温度,减小了铝水凝固在管道模芯上的可能性,进而减少了出现粘模的情况;铝水灌满型腔后,冷却成型,操作人员进行开模,脱模装置驱使左模芯和铸件分离

9.可选的,所述脱模装置包括连接在左模上的液压缸,所述液压缸的活塞杆上固定有第一连接部,所述第一连接部靠近型腔的一端成型有限位环,所述管道模芯远离型腔的一端设有第二连接部,所述第二连接部上开设有限位槽,所述限位环嵌于限位槽内。

10.通过采用上述技术方案,限位环嵌入限位槽,实现了第一连接部头与第二连接部的卡接,方便操作人员拆卸,进行维修或者更换。

11.可选的,所述左模上设有导向板,所述导向板在第二连接部的两侧均设有一块,两个所述导向板相向的面上开有导向槽,所述导向槽沿管道模芯的脱模方向设置,所述第二连接部的两侧均设有导向条,所述导向条嵌于导向槽内且与导向槽滑动配合。

12.通过采用上述技术方案,导向条和导向槽的配合为管道模芯的脱模提供了导向,提高了脱模的效率。

13.可选的,所述左模芯包括第一模芯和第二模芯,所述第一模芯和第二模芯背离型腔的一侧均连接有一组脱模装置。

14.通过采用上述技术方案,分散脱模,大大提高脱模的效率,提高产品质量。

15.可选的,第一模芯和第二模芯上的所述第二连接部上均连接有缓冲垫。

16.通过采用上述技术方案,右模在液压设备的驱使下压合在左模上时,右模挤压缓冲垫,缓冲垫形变,减小了右模碰撞第二连接部的可能性。

17.可选的,所述左模背向右模的一侧设有顶杆座和若干导柱,所述导柱沿水平方向设置,所述导柱滑动穿设于顶杆座上。

18.通过采用上述技术方案,导柱为顶针脱模提供导向,提高脱模的流畅性。

19.可选的,所述管道模芯外侧壁上设有不粘涂层。

20.通过采用上述技术方案,不粘涂层进一步减小了粘模的可能性。

21.可选的,所述左模上设有吊耳。

22.通过采用上述技术方案,便于吊装,提高了搬运的便捷性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.设置在加热棒,加热棒加热管道模芯,升高管道模芯的温度,减小了铝水凝固在管道模芯上的可能性,进而减少了出现粘模的情况;

25.2.设置导向槽和导向条,为管道模芯的脱模提供了导向,提高了脱模的效率;

26.3.设置吊耳,便于搬运。

附图说明

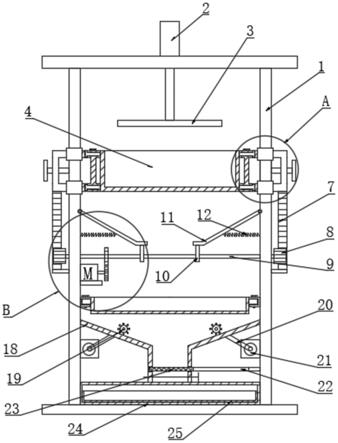

27.图1是相关技术中汽车真空泵的泵体的整体结构示意图;

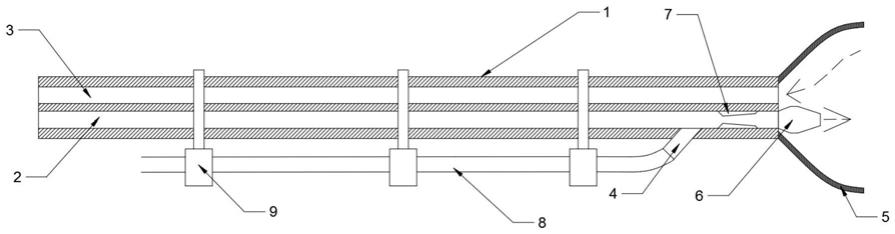

28.图2是本技术实施例的整体结构示意图;

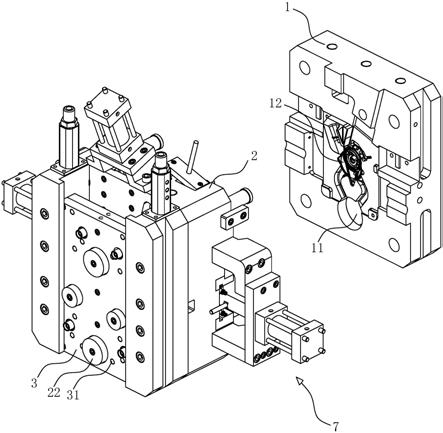

29.图3是本技术实施例中左模的结构示意图;

30.图4是本技术实施例中管道模芯的剖视图;

31.图5是本技术实施例中脱模装置的结构示意图。

32.附图标记说明:1、右模;11、浇铸口;12、右模芯;2、左模;21、左模芯;211、管道模芯;212、第一模芯;213、第二模芯;214、第三模芯;22、导柱;3、顶杆座;31、顶针;5、加热棒;6、缓冲垫;7、脱模装置;71、液压缸;72、安装板;73、第一连接部;74、限位环;75、第二连接部;751、导向条;76、限位槽;8、导向板;81、导向槽;10、主壳体;101、管道。

具体实施方式

33.以下结合附图2

‑

5对本技术作进一步详细说明。

34.本技术实施例公开了一种泵体的压铸模具。

35.参照图2和图3,泵体的压铸模具包括依次水平排列的右模1、左模2、顶杆座3。右模1上开有浇铸口11,右模1靠近左模2的一侧固定连接有右模芯12。左模2靠近右模1的一侧连接有左模芯21和排气部,左模芯21和右模芯12相互配合。合模时,二者之间形成型腔,左模芯21还上设有多个脱模装置7。排气部分布在左模芯21的周围且与型腔相通。顶杆座3与左模2滑动配合,顶杆座3上连接有若干顶针31。顶针31的一端固定在顶杆座3上,另一端伸入型腔。左模2背向右模1的一侧栓接有多个导柱22,多个导柱22水平设置,贯穿顶杆座3。为了便于吊装,在左模2上固定连接有两个吊耳,提高了搬运的便捷性。

36.参照图2和图3,合模后,操作人员将熔融的铝水从浇铸口11倒入,铝水流入型腔,

随着铝水液面的上升,型腔内的空气从排气部排出。铝水灌满型腔后,冷却成型,操作人员进行开模。脱模装置7驱使左模芯21和铸件分离,顶杆座3在导柱22上滑动,驱使顶针31将铸件顶出型腔。导柱22为顶针31脱模提供导向,减小了脱模时对铸件的损坏,提高铸件质量。

37.参照图2和图3,左模芯21包括用于成型管道101的管道模芯211以及用于成型主壳体10的第一模芯212、第二模芯213和第三模芯214。管道模芯211的一端伸入型腔内,另一端滑动连接在左模2上。

38.参照图3和图4,管道模芯211呈倾斜的柱状,与管道101插接配合,在管道模芯211内穿设有加热棒5。熔融的铝水进入型腔,加热棒5加热管道模芯211,升高管道模芯211的温度,减小了铝水凝固在管道模芯211上的可能性,进而减少了出现粘模的情况。在管道模芯211的外表面设有不粘涂层,进一步减小粘模的可能性。不粘涂层采用聚四氟乙烯层,聚四氟乙烯具有良好的热性能和化学性能。

39.参照图3和图5,脱模装置7在管道模芯211、第一模芯212和第二模芯213上均设有一个,分散脱模,大大提高脱模的效率,提高产品质量。以管道模芯211为例,脱模装置7包括固定连接在左模2上的液压缸71。左模2上固定连接有倾斜设置的安装板72,液压缸71栓接在安装板72上,液压缸71的活塞杆贯穿活塞杆且与管道模芯211同轴设置。液压缸71的活塞杆上固定连接有第一连接部73,第一连接部73背离液压缸71的一端成型有限位环74。

40.参照图2,管道模芯211背向型腔的一端固定连接有第二连接部75,第二模芯213和第三模芯214上连接的第二连接部75上均固定连接有缓冲垫6。右模1在液压设备的驱使下压合在左模2上时,右模1挤压缓冲垫6,缓冲垫6形变,减小了右模1碰撞第二连接部75的可能性。

41.参照图5,第二连接部75背离管道模芯211的一端开有限位槽76,限位环74嵌于限位槽76内,脱模时,液压缸71的活塞杆拉动第一连接部73,第一连接部73通过限位环74拉动第二连接部75,从而带动管道模芯211背离铸件逐渐移动,脱离铸件。限位环74嵌入限位槽76,实现了第一连接部73头与第二连接部75的卡接,方便操作人员拆卸,进行维修或者更换。

42.参照图3和图5,左模2上固定连接有导向板8,导向板8在第二连接部75的两侧均设有一个。两个导向板8相对的面上均成型有导向槽81,导向槽81沿管道模芯211的长度方向设置。第二连接部75的两侧均成型有导向条751,导向条751嵌于导向槽81内且与导向槽81滑动配合。液压缸71驱使第二连接部75背离铸件滑动,导向条751在导向槽81内滑动。导向条751和导向槽81的配合为管道模芯211的脱模提供了导向,提高了脱模的效率。

43.本技术实施例一种泵体的压铸模具的实施原理为:合模后,操作人员将熔融的铝水从浇铸口11倒入,铝水流入型腔,随着铝水液面的上升,型腔内的空气从排气部排出。熔融的铝水进入型腔,加热棒5加热管道模芯211,升高管道模芯211的温度,减小了铝水凝固在管道模芯211上的可能性,进而减少了出现粘模的情况。铝水灌满型腔后,冷却成型,操作人员进行开模。脱模装置7驱使左模芯21和铸件分离,顶杆座3在导柱22上滑动,驱使顶针31将铸件顶出型芯。导柱22为顶针31脱模提供导向,提高了脱模的流畅性。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。