1.本发明涉及真空变压吸附vpsa空分制氧装置技术领域,具体涉及一种高效径向吸附器及其组装方法。

背景技术:

2.vpsa制氧装置主要包含动力系统(鼓风机、真空泵)、阀门系统、吸附系统、电控系统、仪控系统、公用工程系统,这些系统组成有机组合为vpsa制氧系统,随着真空变压吸附vpsa空分制氧工艺的发展,吸附器的型式也经过一次变革,具体是从轴向吸附器逐步转向径向吸附器,目前的径向吸附器(如图7所示),预处理吸附剂和制氧吸附剂需要通过中孔板18隔开,即预处理吸附剂直接倾倒填充在外孔板17和中孔板18间,制氧吸附剂倾倒填充在中孔板18和内孔板19间,以保证原料空气进入径向吸附器后先经过预处理吸附剂再通过制氧吸附剂制取氧气,但是存在以下问题:

3.1、增加中孔板的设置,既增加了气流阻力,又增加制作难度,且预处理吸附剂和制氧吸附剂直接倾倒填充,其间隙大,吸附效率低;

4.2、吸附剂装填完毕后,需要在吸附剂表面安装软性薄膜,以保证气流不产生沟流或短路,该薄膜容易损坏且需人工安装,费时费力,且采用软性薄膜需在软性薄膜和上封头之间充压,该压力需高于径向吸附器的最高压力,软性薄膜才可以紧贴预处理吸附剂和制氧吸附剂表面,增加了能耗;

5.3、吸附剂现场装填,受天气和人工水平影响很大,工作量大,吸附剂遇液态水失效中毒,空气中的气态水对吸附剂也有一定影响;

6.4、制氧装置大型化后,径向吸附器直径也需变大,增加运输成本,吸附剂装填完毕后,装置壳体完全焊接,而软性薄膜密封损坏,以及吸附剂失效后难以更换组件,使用不便。

技术实现要素:

7.针对上述存在的技术不足,本发明的目的是提供一种高效径向吸附器及其组装方法。

8.为解决上述技术问题,本发明采用如下技术方案:本发明提供一种高效径向吸附器,包括壳体和封盖,其特征在于:所述壳体的顶部外壁与封盖的底部外壁间通过封头法兰连接,所述壳体的内腔底部固定安装多个隔板,所述隔板上固定安装底座板,所述底座板中部固定套接内筒体,所述内筒体的底部固定连接出气管的一端,所述出气管的另一端贯穿壳体的底部,所述底座板上放置多个吸附模组,所述吸附模组与壳体间形成分气腔,所述壳体的侧壁固定套接进气管,所述吸附模组与内筒体的顶部间焊接内封环,所述吸附模组与壳体的内壁间焊接外封环。

9.优选的一种实施案例,所述壳体的顶部与封盖的底部均固定安装密封圈,所述壳体的底部为漏斗状结构,所述内筒体的圆周外壁开有多个第一气孔。

10.优选的一种实施案例,所述内筒体的顶部沿圆周方向均匀焊接多个定位柱,所述

定位柱的顶部为半球结构,所述内封环的内壁贴合定位柱的外壁。

11.优选的一种实施案例,所述内筒体的顶部活动设有安装辅助件,所述安装辅助件包括定位端,所述定位端的一端活动贴合内筒体的顶面,且定位端的内壁贴合定位柱,所述定位端的另一端一体成型连接渐变端的一端,所述渐变端的另一端一体成型连接小径端。

12.优选的一种实施案例,所述渐变端为圆台结构,所述小径端远离渐变端的一端一体成型连接有中空半球结构的球盖。

13.优选的一种实施案例,所述吸附模组包括外环体和内环体,所述内环体位于外环体内腔中部,所述外环体和内环体的顶部间固定焊接模组盖板,所述外环体和内环体的底部间固定焊接模组地板,所述外环体和内环体上均开有多个第二气孔,所述内环体与外环体间滑动卡接模组压板,所述模组压板的顶面与模组盖板的底面间固定安装多个硬质弹簧,所述模组压板底面与模组地板顶面间固定安装分隔网,所述分隔网与外环体间填充预处理吸附剂,所述分隔网与内环体间填充制氧吸附剂,所述模组底板的底部固定安装气封胶。

14.优选的一种实施案例,所述硬质弹簧始终处于压缩状态,所述分隔网为软钢丝网,所述外环体和内环体顶面到第二气孔的距离大于硬质弹簧的自然长度。

15.优选的一种实施案例,所述内环体、内环体、模组盖板和模组底板形成中空圆环状结构。

16.优选的一种实施案例,所述内环体、内环体、模组盖板和模组底板形成中空扇形状结构,且扇形结构侧壁也固定安装气封胶。

17.一种高效径向吸附器的组装方法,包括如下步骤:

18.s1、将开设过第二气孔的内环体和外环体先固定焊接在模组底板上,然后将分隔网固定焊接在模组底板上,在干燥箱内向分隔网与外环体间填充预处理吸附剂,向分隔网与内环体间填充制氧吸附剂,并通过振荡器将预处理吸附剂和制氧吸附剂压实,然后将分隔网顶部涂覆粘胶,再将模组压板卡入内环体和外环体间,使得模组压板紧密压在分隔网、预处理吸附剂和制氧吸附剂上,然后将硬质弹簧焊接在模组压板上,在将模组盖板焊接在内环体和外环体上,最终在模组底板的底面涂布气封胶,实现吸附模组的制作,然后通过密封膜包覆吸附模组,便于运输避免受潮失效;

19.s2、在设备现场架设壳体、安装座和内筒体,利用干燥空气对壳体内部进行吹扫,结束后,打开封盖,人员进入壳体内进行检查,尤其是安装座的表面,不允许有机械杂质和灰尘,然后将安装辅助件的定位端套接在定位柱上,使得定位端的外壁与内筒体的外壁对齐,此时将吸附模组上的密封膜拆除,通过吊装设备将吸附模组吊起并通过壳体顶部进入,此时吸附模组的内壁先接触安装辅助件的小径端,然后通过渐变端导向逐渐贴合定位端,使得吸附模组8下放后贴合内筒体的外壁,实现多个吸附模组的安装,吸附模组相互贴合,之间通过气封胶实现密封;

20.s3、吸附模组安装后,将安装辅助件取下,此时将内封环沿定位柱导向贴合在内筒体和吸附模组的顶面并焊接固定,然后外封环贴合壳体的内壁下滑并贴合吸附模组的顶面,将外封环与壳体及吸附模组顶面焊接固定,实现牢固密封,最终将封盖通过封头法兰与壳体固定即可,组装快速便捷,节省人力。

21.本发明的有益效果在于:

22.1、预处理吸附剂和制氧吸附剂的装填更加可控,因为单元模组的空间更小,同时结合硬质弹簧和模组压板,使得预处理吸附剂和制氧吸附剂更加紧实,堆密度更大,死空间更小,提高吸附效率;

23.2、吸附剂在填充和安装过程中减小与湿气接触概率,确保吸附剂功效,提高吸附剂的使用效率;

24.3、取消了现有径向吸附器的中孔板,只有不锈钢丝网隔开预处理吸附剂和制氧吸附剂,大大减少了中孔板对气体的阻力;

25.4、取消了现有径向吸附器的软性薄膜,通过焊接达到硬密封,使得装置不用停机更换软性薄膜,且无需充压装置,提高了制氧装置的稳定性并减小能耗;

26.5、吸附模组采用模组式设计,从而便于运输和安装,当吸附模组出现损坏时,将封盖拆下,将内封环和外封环切开即可更滑损坏的吸附模组,节约成本。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

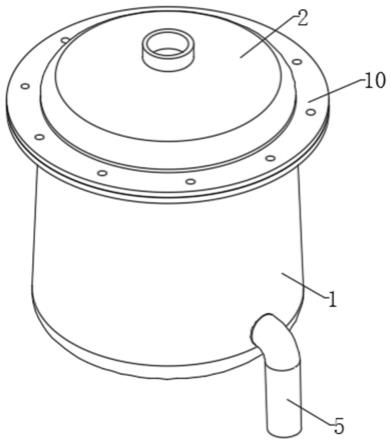

28.图1为本发明实施例提供的一种高效径向吸附器的结构示意图。

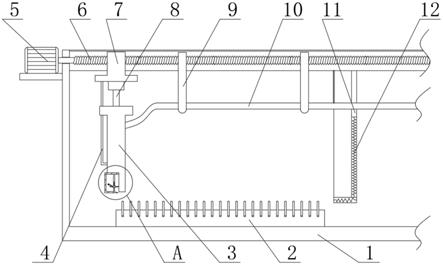

29.图2为本发明剖面结构示意图。

30.图3为本发明图2中a处放大结构示意图。

31.图4为本发明实施例1中吸附模组结构示意图。

32.图5为本发明中安装辅助件结构示意图。

33.图6为本发明实施例2中吸附模组结构示意图。

34.图7为现有径向吸附器结构示意图。

35.附图标记说明:1、壳体;2、封盖;3、隔板;4、底座板;5、进气管;6、分气腔;7、内筒体;8、吸附模组;81、外环体;82、内环体;83、模组盖板;84、模组底板;85、模组压板;86、制氧吸附剂;87、预处理吸附剂;88、硬质弹簧;89、气封胶;810、分隔网;9、出气管;10、封头法兰;11、内封环;12、外封环;13、第一气孔;14、第二气孔;15、定位柱;16、安装辅助件;161、小径端;162、渐变端;163、定位端;17、外孔板;18、中孔板;19、内孔板。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.实施例1:如图1至图5所示,本发明提供了一种高效径向吸附器,包括壳体1和封盖2,其特征在于:壳体1的顶部外壁与封盖2的底部外壁间通过封头法兰10连接,壳体1的内腔底部固定安装多个隔板3,隔板3上固定安装底座板4,底座板4中部固定套接内筒体7,内筒体7的底部固定连接出气管9的一端,出气管9的另一端贯穿壳体1的底部,底座板4上放置多

个吸附模组8,吸附模组8与壳体1间形成分气腔6,壳体1的侧壁固定套接进气管5,吸附模组8与内筒体7的顶部间焊接内封环11,吸附模组8与壳体1的内壁间焊接外封环12。吸附模组8采用模组式设计,从而便于运输和安装,且采用内封环11和外封环12的焊接密封,提高密封效果且寿命长,封盖2与壳体1采用法兰连接,便于安装和拆卸,当吸附模组8出现损坏时,将封盖2拆下,将内封环11和外封环12切开即可更滑损坏的吸附模组8,节约成本。

38.进一步的,壳体1的顶部与封盖2的底部均固定安装密封圈,壳体1的底部为漏斗状结构,内筒体7的圆周外壁开有多个第一气孔13。

39.进一步的,内筒体7的顶部沿圆周方向均匀焊接多个定位柱15,定位柱15的顶部为半球结构,内封环11的内壁贴合定位柱15的外壁,通过定位柱15对内封环11定位,便于将吸附模组8与内筒体7间进行密封。

40.进一步的,内筒体7的顶部活动设有安装辅助件16,安装辅助件16包括定位端163,定位端163的一端活动贴合内筒体7的顶面,且定位端163的内壁贴合定位柱15,定位端163的另一端一体成型连接渐变端162的一端,渐变端162的另一端一体成型连接小径端161,渐变端162为圆台结构,小径端161远离渐变端162的一端一体成型连接有中空半球结构的球盖,将安装辅助件16的定位端163套接在定位柱15上,使得定位端163的外壁与内筒体7的外壁对齐,此时将吸附模组8上的密封膜拆除,通过吊装设备将吸附模组8吊起并通过壳体1顶部进入,此时吸附模组8的内壁先接触安装辅助件16的小径端161,然后通过渐变端162导向逐渐贴合定位端163,使得吸附模组8下放后贴合内筒体7的外壁,便于安装。

41.进一步的,吸附模组8包括外环体81和内环体82,内环体82位于外环体81内腔中部,外环体81和内环体82的顶部间固定焊接模组盖板83,外环体81和内环体82的底部间固定焊接模组地板84,外环体81和内环体82上均开有多个第二气孔14,内环体82与外环体81间滑动卡接模组压板85,模组压板85的顶面与模组盖板83的底面间固定安装多个硬质弹簧88,模组压板85底面与模组地板84顶面间固定安装分隔网810,分隔网810与外环体81间填充预处理吸附剂87,分隔网810与内环体82间填充制氧吸附剂86,模组底板84的底部固定安装气封胶89,则预处理吸附剂87和制氧吸附剂86填充后压实,装填更加可控,通过硬质弹簧88的压力,使得模组压板85将吸附剂压得更加紧实,堆密度更大,死空间更小,吸附效率高,模组间通过气封胶89密封,避免气流通过缝隙流通,确保吸附效果。

42.进一步的,硬质弹簧88始终处于压缩状态,分隔网810为软钢丝网,外环体81和内环体82顶面到第二气孔14的距离大于硬质弹簧88的自然长度,则模组压板85使用中也会下压吸附剂,存在轻微下滑现象,外环体81和内环体82顶面到第二气孔14的距离大于硬质弹簧88的自然长度,从而确保气体从第二气孔14必然进入吸附剂内,确保吸附效果。

43.进一步的,外环体81、内环体82、模组盖板83和模组底板84形成中空圆环状结构。

44.一种高效径向吸附器的组装方法,包括如下步骤:

45.s1、将开设过第二气孔14的内环体82和外环体81先固定焊接在模组底板84上,然后将分隔网810固定焊接在模组底板84上,在干燥箱内向分隔网810与外环体81间填充预处理吸附剂87,向分隔网810与内环体82间填充制氧吸附剂86,并通过振荡器将预处理吸附剂87和制氧吸附剂86压实,然后将分隔网810顶部涂覆粘胶,再将模组压板85卡入内环体82和外环体81间,使得模组压板85紧密压在分隔网810、预处理吸附剂87和制氧吸附剂86上,然后将硬质弹簧88焊接在模组压板85上,在将模组盖板83焊接在内环体82和外环体81上,最

终在模组底板84的底面涂布气封胶89,实现吸附模组8的制作,然后通过密封膜包覆吸附模组8,便于运输避免受潮失效;

46.s2、在设备现场架设壳体1、安装座4和内筒体7,利用干燥空气对壳体1内部进行吹扫,结束后,打开封盖2,人员进入壳体1内进行检查,尤其是安装座4的表面,不允许有机械杂质和灰尘,然后将安装辅助件16的定位端163套接在定位柱15上,使得定位端163的外壁与内筒体7的外壁对齐,此时将吸附模组8上的密封膜拆除,通过吊装设备将吸附模组8吊起并通过壳体1顶部进入,此时吸附模组8的内壁先接触安装辅助件16的小径端161,然后通过渐变端162导向逐渐贴合定位端163,使得吸附模组8下放后贴合内筒体7的外壁,实现多个吸附模组8的安装,吸附模组8相互贴合,之间通过气封胶89实现密封;

47.s3、吸附模组8安装后,将安装辅助件16取下,此时将内封环11沿定位柱15导向贴合在内筒体7和吸附模组8的顶面并焊接固定,然后外封环12贴合壳体1的内壁下滑并贴合吸附模组8的顶面,将外封环12与壳体1及吸附模组8顶面焊接固定,实现牢固密封,最终将封盖2通过封头法兰10与壳体1固定即可,组装快速便捷,节省人力。

48.实施例2:如图6所示,与实施例1不同之处在于,外环体81、内环体82、模组盖板83和模组底板84形成中空扇形状结构,且扇形结构侧壁也固定安装气封胶89,吸附模组8整体呈扇形结构,进一步缩小模组的体积,便于运输,且当其中某一个模组损坏时,减小更换损耗成本。

49.使用时,将开设过第二气孔14的内环体82和外环体81先固定焊接在模组底板84上,然后将分隔网810固定焊接在模组底板84上,在干燥箱内向分隔网810与外环体81间填充预处理吸附剂87,向分隔网810与内环体82间填充制氧吸附剂86,并通过振荡器将预处理吸附剂87和制氧吸附剂86压实,然后将分隔网810顶部涂覆粘胶,再将模组压板85卡入内环体82和外环体81间,使得模组压板85紧密压在分隔网810、预处理吸附剂87和制氧吸附剂86上,然后将硬质弹簧88焊接在模组压板85上,在将模组盖板83焊接在内环体82和外环体81上,最终在模组底板84的底面涂布气封胶89,实现吸附模组8的制作,然后通过密封膜包覆吸附模组8,便于运输避免受潮失效,预处理吸附剂87和制氧吸附剂86装填更加可控,避免湿气影响,预处理吸附剂87和制氧吸附剂86更加紧实,堆密度更大,死空间更小提高吸附效果,在设备现场架设壳体1、安装座4和内筒体7,利用干燥空气对壳体1内部进行吹扫,结束后,打开封盖2,人员进入壳体1内进行检查,尤其是安装座4的表面,不允许有机械杂质和灰尘,然后将安装辅助件16的定位端163套接在定位柱15上,使得定位端163的外壁与内筒体7的外壁对齐,此时将吸附模组8上的密封膜拆除,通过吊装设备将吸附模组8吊起并通过壳体1顶部进入,此时吸附模组8的内壁先接触安装辅助件16的小径端161,然后通过渐变端162导向逐渐贴合定位端163,使得吸附模组8下放后贴合内筒体7的外壁,实现多个吸附模组8的安装,吸附模组8相互贴合,之间通过气封胶89实现密封,吸附模组8安装后,将安装辅助件16取下,此时将内封环11沿定位柱15导向贴合在内筒体7和吸附模组8的顶面并焊接固定,然后外封环12贴合壳体1的内壁下滑并贴合吸附模组8的顶面,将外封环12与壳体1及吸附模组8顶面焊接固定,实现牢固密封,使得装置不用停机更换软性薄膜,最终将封盖2通过封头法兰10与壳体1固定即可,组装快速便捷,节省人力,当吸附模组8出现损坏时,将封盖2拆下,将内封环11和外封环12切开即可更滑损坏的吸附模组8,节约成本。

50.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精

神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。