1.本发明属于废水处理技术领域,特别是涉及到一种膜制备及膜法脱盐深度处理技术。

背景技术:

2.纳滤技术(nanofiltration,nf)是一种典型的膜法脱盐工艺,该过程在相对较低的操作压力下借助空间排斥(筛分机制)和道南效应(静电斥力)达到筛分一、二价离子的目的。通过界面聚合法(interfacial polymerization,ip)制备的聚酰胺(polyamide,pa)薄层复合膜(thin

‑

film composite,tfc)是纳滤脱盐工艺主要使用的平板膜类型,并广泛应用于水处理领域,但商用聚合物纳滤膜通常受到盐截留率和水通量之间“trade

‑

off”效应的限制。为克服纳滤膜“trade

‑

off”效应,提高tfc膜的分离性能,hoek研究小组于2007年首次将沸石纳米颗粒(naa)掺杂于tfc聚酰胺层中制备了一种超亲水的薄层纳米复合tfn(thin

‑

film nanocomposite membrane)膜(doi:10.1016/j.memsci.2007.02.025)。tfn膜的研究揭示了纳米材料在膜发展中的独特优势,为研究纳米填料的结构和理化性质在后tfc时代的作用提供了重要的参考。

3.目前为止,零维、一维、二维和三维纳米材料作为填料通过界面聚合工艺掺杂于tfn纳滤膜中,聚酰胺层中掺入较大比表面积、具有独特亲疏水性、荷电的纳米材料可增加成膜的选择性,提高膜的分离效率。以金属有机框架(mofs)及其衍生物为代表的新型纳米材料也是近些年来构建tfn膜的常用填料。mofs其衍生物因其高比表面积、可调控的孔尺寸、与不同有机配体连接形成的多面体结构及与高分子聚合物之间特殊亲和力等优势,使其逐渐取代其他传统纳米材料成为制备tfn纳滤膜的首选材料之一。与传统具有刚性骨架的无机纳米材料相比,mofs及其衍生物与膜有机材料之间表现出更好的相容性,除此之外,mofs及其衍生物在分子水平上更容易调控空间结构及表面负载官能团,因此,mofs其衍生物掺杂tfn膜通常表现出优异的透过性和选择性。

4.如文献所报道,由于锆基uio及铁基mil系列mofs化学稳定性,是tfn膜常用的mofs基掺杂纳米材料,但这两类mofs在制备过程中需要高温高压且有毒的有机溶剂参与。沸石咪唑骨架类mofs(zifs)是另一类广泛应用于tfn膜构筑的mofs纳米填料。zif

‑

67和zif

‑

8是两类典型的zifs型mof材料。pinnau等人首次将zif

‑

8引入tfn膜聚酰胺薄层中制备了用于脱除nacl的反渗透膜(10.1016/j.memsci.2014.11.038)。liao等人用单宁酸对zif

‑

8纳米颗粒内部进行刻蚀,得到表面富含酚羟基的zif

‑

8衍生纳米材料(hhns),利用界面聚合将其引入到聚酰胺层中,借助hhns的亲水、荷负电特性以及特殊的中空笼型结构,所制的tfn纳滤膜对na2so4溶液的渗透率和截留率分别达到了19.4

±

0.6l

·

m

‑2·

h

‑1·

bar

‑1和95.2

±

1.4%(doi:10.1021/acsami.8b19121)。

5.如上所述,薄层纳米复合tfn膜是一类在薄层复合tfc膜聚酰胺层中引入纳米颗粒而制备的水处理膜,纳米颗粒的加入能够显著提高膜的分离性。然而,目前技术仍然存在一些影响tfn膜性能的问题,例如纳米颗粒的团聚,无机纳米颗粒与聚合物基质之间的不相容

性等。

6.因此,现有技术中亟需一种新的技术方案来解决上述问题。

技术实现要素:

7.本发明所要解决的技术问题是:提供一种新型纳米笼掺杂薄层复合纳滤膜的制备方法,借助笼型材料与聚酰胺层间的物化作用,克服现有mofs及其衍生物在薄层纳米复合tfn膜聚酰胺层中易团聚的问题,提升tfn膜的分离性能,为纳滤工艺用于高盐废水的分质回用提供参考。

8.一种新型纳米笼掺杂薄层复合纳滤膜的制备方法,其特征是:所述纳米笼采用单宁酸刻蚀后的沸石咪唑骨架类金属有机框架zifs衍生物与烷胺反应制成,所述纳滤膜采用超滤膜表面进行的界面聚合反应制成,所述的新型纳米笼掺杂薄层复合纳滤膜具体制备步骤如下:

9.步骤一、新型纳米笼的制备

10.以金属盐为金属源、2

‑

甲基咪唑为有机配体,十六烷基三甲基溴化铵ctab为阳离子模板剂室温下静置陈化一定时间从而制备立方体结构的纳米颗粒,命名为c

‑

zifs;基于单宁酸ta刻蚀和表面功能化机制的协同作用将所述c

‑

zifs转化成中空纳米笼,命名为h

‑

zifs;十八胺oda与h

‑

zifs外部的ta层借由michael加成反应制得疏水纳米笼oda

‑

h

‑

zifs;

11.步骤二、复合纳滤膜的制备

12.将所述步骤一获得的疏水纳米笼oda

‑

h

‑

zifs分散到均苯三甲基酰氯tmc有机相中,与哌嗪pip水相在超滤膜表面通过界面聚合的方法构筑掺杂oda

‑

h

‑

zifs纳米笼的聚酰胺薄层,最终形成纳米笼掺杂薄层复合纳滤膜。

13.所述步骤一中金属盐为硝酸钴或硝酸锌。

14.所述步骤一中c

‑

zifs制备的溶剂为水。

15.所述步骤一中c

‑

zifs制备所需金属源、有机配体、阳离子模板剂摩尔比为2.5:14.6:1,陈化时间为3小时。

16.所述步骤一中采用的单宁酸ta浓度为5.0g/l。

17.所述步骤一中采用的十八胺oda浓度为2.0g/l,ph为8.0~9.0。

18.所述步骤二中所述的界面聚合方法为,将超滤基膜固定在模具中,用压缩空气吹至超滤膜表面无明显水滴;将pip溶液倾倒在超滤基膜表面,沉积一定时间后将pip溶液倒掉,用压缩空气吹扫多余的pip水相溶液;之后将掺入不同浓度oda

‑

h

‑

zifs的有机相tmc溶液倾倒在pes基膜表面,继续沉积一定时间,清除多余的tmc溶液;将膜转移至烘箱中交联固化一定时间,用超纯水冲洗膜表面后将其冷藏保存。

19.所述步骤二中采用的超滤膜为聚砜膜、聚醚砜、聚丙烯腈、聚偏氟乙烯中一种,截留分子量范围20000~100000道尔顿。

20.所述pip和tmc浓度为0.1wt%~0.5wt%。

21.所述pip沉积时间为2~10分钟;所述tmc沉积时间为1~5分钟。

22.通过上述设计方案,本发明可以带来如下有益效果:一种新型纳米笼掺杂薄层复合纳滤膜的制备方法,借助笼型材料与聚酰胺层间的物化作用,提升tfn膜的分离性能,为纳滤工艺用于高盐废水的分质回用提供参考。

23.本发明的进一步有益效果在于:

24.1、本发明涉及的纳米笼制备过程中仅需水和乙醇作为溶剂,制备过程相对环保和安全;

25.2、本发明涉及的纳米笼掺杂薄层复合纳滤膜的分离效率可借由纳米笼掺杂量调控,即不同纳米笼掺杂量所导致的纳滤膜水通量与盐截留率也不同;

26.3、本发明涉及的纳米笼掺杂薄层复合纳滤膜水通量相较未掺杂纳米笼薄层纳滤膜有所提升。

附图说明

27.以下结合附图和具体实施方式对本发明作进一步的说明:

28.图1为本发明一种新型纳米笼oda

‑

h

‑

zifs制备过程示意图。

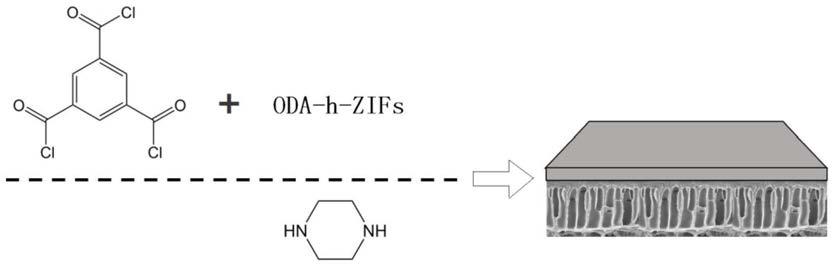

29.图2为本发明一种新型纳米笼掺杂薄层复合纳滤膜制备过程示意图。

30.图3为本发明一种新型纳米笼掺杂薄层复合纳滤膜纳米笼透射电镜图。

31.图4为本发明一种新型纳米笼掺杂薄层复合纳滤膜表面及断面图。

32.图5为本发明一种新型纳米笼掺杂薄层复合纳滤膜接触角图。

33.图6为本发明一种新型纳米笼掺杂薄层复合纳滤膜盐水通量分离性能图。

34.图7为本发明一种新型纳米笼掺杂薄层复合纳滤膜盐截留率分离性能图。

具体实施方式

35.一种新型纳米笼掺杂薄层复合纳滤膜的制备方法,如图1~图7所示,所述纳米笼为经单宁酸刻蚀后的沸石咪唑骨架类金属有机框架zifs衍生物进而与烷胺反应制成,所述纳滤膜是借由在超滤膜表面进行的界面聚合反应制成,如图1和图2所示,具体包括以下步骤,

36.步骤一、新型纳米笼的制备:以金属盐为金属源、2

‑

甲基咪唑为有机配体,十六烷基三甲基溴化铵ctab为阳离子模板剂室温下静置陈化一定时间从而制备立方体结构的纳米颗粒,命名为c

‑

zifs;基于单宁酸ta刻蚀和表面功能化机制的协同作用将上述c

‑

zifs转化成中空纳米笼,命名为h

‑

zifs;十八胺oda7与h

‑

zifs外部的ta层借由michael加成反应制得疏水纳米笼oda

‑

h

‑

zifs

37.其中,金属盐为硝酸钴或硝酸锌;c

‑

zifs制备的溶剂为水;c

‑

zifs制备所需金属源、有机配体、阳离子模板剂摩尔比为2.5:14.6:1,陈化时间为3小时;单宁酸ta浓度为5.0g/l;十八胺oda浓度为2.0g/l,ph为8.0~9.0;

38.步骤二、复合纳滤膜的制备:将上述oda

‑

h

‑

zifs纳米笼分散到均苯三甲基酰氯tmc有机相中,与哌嗪pip水相在超滤膜表面通过界面聚合的方法构筑掺杂oda

‑

h

‑

zifs纳米笼的聚酰胺薄层,最终形成纳米笼掺杂薄层复合纳滤膜;

39.其中,所述的界面聚合方法为,将超滤基膜固定在模具中,用压缩空气吹至超滤膜表面无明显水滴;将pip溶液倾倒在超滤基膜表面,沉积一定时间后将pip溶液倒掉,用压缩空气吹扫多余的pip水相溶液;之后将掺入不同浓度oda

‑

h

‑

zifs的有机相tmc溶液倾倒在pes基膜表面,继续沉积一定时间,清除多余的tmc溶液;将膜转移至烘箱中交联固化一定时间,用超纯水冲洗膜表面后将其冷藏保存;所述超滤膜为聚砜膜、聚醚砜、聚丙烯腈、聚偏氟

乙烯中一种,截留分子量范围20000~100000道尔顿;所述pip和tmc浓度为0.1wt%~0.5wt%;所述pip沉积时间为2~10分钟;所述tmc沉积时间为1~5分钟。

40.实施例1

41.oda

‑

h

‑

zifs纳米笼的制备:

42.以co(no3)2·

6h2o为金属盐,2

‑

甲基咪唑为有机配体,十六烷基三甲基溴化铵ctab为阳离子模板剂制备立方体结构的纳米颗粒,命名为c

‑

zifs。具体的,将0.176g ctab和5.675g 2

‑

甲基咪唑、溶于87.5ml超纯水中配制成混合溶液a。将0.355g co(no3)2·

6h2o溶于12.5ml超纯水中配制成混合溶液b。将溶液b快速倒入溶液a中形成混合溶液c,充分搅拌15min后室温下静置陈化3h。

43.将上述紫色产物用甲醇洗涤五次以去除未反应的2

‑

甲基咪唑,每次洗涤后使用10000rpm离心5min进行收集,最终在50℃下真空干燥5h制得c

‑

zifs;基于ta刻蚀和表面功能化机制的协同作用将上述c

‑

zifs转化成中空纳米笼,命名为h

‑

zifs。具体的,将2g c

‑

zifs分散于5ml乙醇中并超声10min形成溶液a。用超纯水配制95ml浓度为5g/l的ta溶液b。将b溶液快速倒入a溶液中并搅拌10min,将上述产物用甲醇和水交替洗3次以去除未反应的单宁酸,每次洗涤后使用10000rpm离心5min进行收集,最终在50℃下真空干燥5h制得h

‑

zifs。

44.十八胺oda与h

‑

zifs外部的ta层借由michael加成反应制得疏水纳米笼oda

‑

h

‑

zifs。具体的,将0.2g oda和0.1214g三羟甲基氨基甲烷tris溶于100ml乙醇/水(体积比7:3)混合溶液中,用0.1mol/l的盐酸将混合溶液ph调至8.5。将0.05g h

‑

zifs加入到100ml上述混合溶液中,室温搅拌24h,将上述黄色产物用乙醇和水交替洗3次以去除未反应的oda,每次洗涤后使用10000rpm离心5min进行收集,最终在50℃下真空干燥5h制得oda

‑

h

‑

zifs。

45.纳米笼掺杂薄层复合纳滤膜制备:

46.纳滤膜的构筑采用界面聚合法,oda

‑

h

‑

zifs掺入tmc有机相溶液中。具体的,将基膜聚醚砜超滤膜pes在超纯水浸泡24h,以充分去除膜表面的保护液。将超滤膜固定在有机玻璃模具中,用压缩空气吹至超滤膜表面无明显水滴。将0.3wt%的pip溶液倾倒在pes基膜表面,沉积3min后将pip溶液倒掉,用压缩空气吹扫多余的pip水相溶液。之后将掺入浓度为0.0025wt%oda

‑

h

‑

zifs的0.3wt%有机相tmc溶液倾倒在pes基膜表面,继续沉积1min,清除多余的tmc溶液,该膜命名为tfn1,将tfn1膜转移至50℃烘箱中交联固化10min,用超纯水冲洗膜表面5min,将其转移至装有超纯水的膜盒中冷藏备用。

47.在室温下,采用1g/l无机盐(na2so4、mgso4、nacl)溶液作为进料液,分别对所制备纳滤膜的分离性能进行测试。使用公式(1)计算盐水通量j。通过测定进料液和透过液的电导率值,计算无机盐浓度,使用公式(2)计算纳滤膜盐截留率r。

[0048][0049][0050]

其中v为出水体积,l;a是膜组件有效过滤面积,m2;δt是取样时间,h;c

p

和c

f

分别是透过液和进料液无机盐浓度,g/l。

[0051]

具体的,首先将纳滤膜置于膜池内,10bar下用超纯水预压30min后,将压力缓慢调

节至8bar,稳定10min后测量膜的纯水通量,然后分别用1g/lna2so4、mgso4、nacl溶液替换超纯水稳定运行2h,取透过液测量盐水通量及截留率,比较纳滤膜对于不同种类一、二价无机盐的脱盐性能。

[0052]

实施例2

[0053]

oda

‑

h

‑

zifs纳米笼制备、纳滤膜制备及测试方法与实施例1相同,区别在于有机相tmc溶液中oda

‑

h

‑

zifs纳米笼掺杂量为0.005wt%,该膜命名为tfn2。

[0054]

实施例3

[0055]

oda

‑

h

‑

zifs纳米笼制备、纳滤膜制备及测试方法与实施例1

‑

2相同,区别在于有机相tmc溶液中oda

‑

h

‑

zifs纳米笼掺杂量为0.0075wt%,该膜命名为tfn3。

[0056]

实施例4

[0057]

oda

‑

h

‑

zifs纳米笼制备、纳滤膜制备及测试方法与实施例1

‑

3相同,区别在于有机相tmc溶液中oda

‑

h

‑

zifs纳米笼掺杂量为0.01wt%,该膜命名为tfn4。

[0058]

对照例1

[0059]

纳滤膜制备及测试方法与实施例1

‑

4相同,区别在于有机相tmc溶液中未掺杂oda

‑

h

‑

zifs纳米笼,该膜命名为tfn0。

[0060]

尽管为说明目的公开了本发明的实施例和附图,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本发明的范围不局限于实施例和附图所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。