1.本实用新型涉及薄壁平板铸件铸造技术,特别是涉及一种减少薄壁平板铸件变形的铸造模具。

背景技术:

2.铸件是用各种铸造方法获得的金属成型物件,即把冶炼好的液体金属,用浇注、压射、吸入或者其它铸造方法注入预先准备好的铸型中,冷却后经打磨等后续加工手段后,所得到的具有一定形状、尺寸和性能的物件。

3.如图1所示,一种燃烧室的推渣板,其为7mm薄壁球铁件,整体为薄壁大平板结构。现有对于该推渣板的铸造,采用水平侧注法,铸件模具水平放置,液体金属从铸件模具上部的一侧开口处进入型腔内,液体金属充型时由型腔底面上升至上平面,由于推渣板为薄壁大平板结构,水平浇注完成后,冷却过程中产品受重力影响发生变形,中间下沉,两边翘起,使得铸件产品(推渣板)表面平整度较差,不能满足使用要求;以及型腔中排气不畅,浇注后在铸件产品(推渣板)上表面处易出现缩瘪,不能很好地保证铸件产品的尺寸精度。

技术实现要素:

4.为了解决现有薄壁大平板结构采用水平侧注法,存在铸件产品表面平整度较差、排气不畅、效率较低的技术问题,本实用新型提供了一种减少薄壁平板铸件变形的铸造模具。

5.为实现上述目的,本实用新型提供的技术方案是:

6.一种减少薄壁平板铸件变形的铸造模具,其特殊之处在于:包括并排扣合的左侧纵向模板和右侧纵向模板,左侧纵向模板和右侧纵向模板中部围成产品腔;

7.所述左侧纵向模板和右侧纵向模板的前侧边扣合处设置与产品腔连通的纵浇道;

8.所述左侧纵向模板和右侧纵向模板的后侧边上端设有与产品腔连通的排气贯通口。

9.进一步地,所述纵浇道和产品腔通过设置在左侧纵向模板和右侧纵向模板前侧边扣合处的浇注口连通。

10.进一步地,所述左侧纵向模板和右侧纵向模板上的浇注口均为两个,分别位于前侧边中部和前侧边下端。

11.进一步地,所述左侧纵向模板和右侧纵向模板的上端前部均设有与产品腔连通的排气槽;

12.左侧纵向模板和右侧纵向模板的上端中部均设有与排气槽和排气贯通口连通的排气通道。

13.进一步地,所述产品腔的厚度小于10mm。

14.与现有技术相比,本实用新型的优点是:

15.1、本实用新型铸造模具采用侧边竖直浇注的方式,左侧纵向模板和右侧纵向模板

前侧边中部和下端均浇注口,通过一上一下的两个浇注口向产品腔内浇注金属液,同时对产品腔内的金属液具有翻动作用,使得产品腔内的金属液混合均匀,保证产品腔内的金属液温度均衡,进而保证成型铸件产品力学性能均衡;以及浇注过程中,产品腔内的气体从排气贯通口排出,排气贯通口形成补缩冒口,保证铸件产品致密性,使得铸件产品表面平整度好。

16.2、为了提高排气效果,纵向模板上还设有排气槽和排气通道,产品腔内气体可同时流经排气贯通口、排气槽,经排气贯通口排出。

附图说明

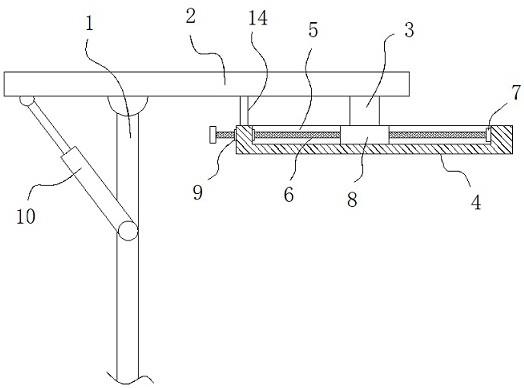

17.图1为现有燃烧室的推渣板结构示意图;

18.图2为本实用新型减少薄壁平板铸件变形的铸造模具结构示意图;

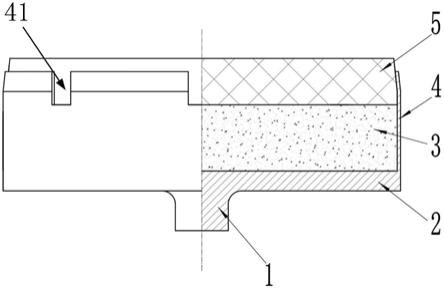

19.图3为本实用新型减少薄壁平板铸件变形的铸造模具中左侧纵向模板结构示意图;

20.图4为本实用新型减少薄壁平板铸件变形的铸造模具铸件产品结构示意图;

21.其中,附图标记如下:

[0022]1‑

左侧纵向模板,2

‑

右侧纵向模板,3

‑

纵浇道,4

‑

排气贯通口,5

‑

浇注口,6

‑

排气槽,7

‑

排气通道,81

‑

纵浇道铸件结构,82

‑

下端浇注口铸件结构,83

‑

中部浇注口铸件结构,84

‑

排气道铸件结构,9

‑

铸件产品。

具体实施方式

[0023]

下面结合附图和实施例对本实用新型作进一步的详细说明。

[0024]

如图2和图3所示,一种减少薄壁平板铸件变形的铸造模具,采用侧边垂直浇注技术,该模具包括并排扣合的左侧纵向模板1和右侧纵向模板2、以及1个纵浇道3,左侧纵向模板1和右侧纵向模板2采用凸起和凹槽实现密封扣合,扣合后中部围成与铸件产品形状、尺寸相同的产品腔,产品腔的厚度小于10mm。

[0025]

左侧纵向模板1和右侧纵向模板2的前侧边中部和下端均设有与产品腔连通的浇注口5;

[0026]

左侧纵向模板1和右侧纵向模板2的上端前部扣合处设有排气槽6、上端后部扣合处设有排气贯通口4、上端中部扣合处设有与排气贯通口4和排气槽6连通的排气通道7,且排气贯通口4和排气槽6均与产品腔连通;

[0027]

纵浇道3设置在左侧纵向模板1和右侧纵向模板2扣合处,纵浇道3位于产品腔前侧,纵浇道3开口于左侧纵向模板1和右侧纵向模板2上端面,且与左侧纵向模板1和右侧纵向模板2的前侧边中部的浇注口5、下端的浇注口5连通。

[0028]

本实施例减少薄壁平板铸件变形的铸造模具的铸造过程,包括以下步骤:

[0029]

1)将左侧纵向模板1和右侧纵向模板2并排扣合;

[0030]

2)将铁水从纵浇道3注入,铁水依次经纵浇道3、左侧纵向模板1和右侧纵向模板2的下端浇注口5浇注至产品腔内部;

[0031]

3)产品腔内部的铁水达到与中部浇注口底面平齐时,铁水经纵浇道3,同时从左侧纵向模板1和右侧纵向模板2的中部浇注口和下端浇注口浇注至产品腔内部;

[0032]

4)铁水流至排气贯通口4时,停止浇注铁水,

[0033]

5)浇注完成后进行冷却;

[0034]

6)冷却后拆除左侧纵向模板1和右侧纵向模板2,形成如图4所示的铸件产品9结构;

[0035]

7)去除纵浇道3、下端浇注口、中部浇注口、排气部(排气槽6、排气通道7、排气贯通口4)处所形成的纵浇道铸件结构81、下端浇注口铸件结构82、中部浇注口铸件结构83、排气道铸件结构84部分,获得1个所需铸件产品。

[0036]

本实施例首先铁水从纵浇道3、下端浇注口进入产品腔底部,再由下往上充至产品腔内部的铁水,达到与纵向模板前侧边中部浇注口5底面平齐时,铁水从下端浇注口和中部浇注口分别进入产品腔底部和中部,对产品腔内的铁水进行翻动,使得产品腔内的铁水混合均匀,保证产品腔内的铁水温度均衡,进而保证成型铸件产品9力学性能均衡。以及浇注过程中,产品腔内的气体从排气槽6、排气通道7、排气贯通口4,以及直接从排气贯通口4排出,排气贯通口4和排气槽6形成补缩冒口,保证铸件产品9致密性,使得铸件产品9表面平整度好。

[0037]

以上仅是对本实用新型的优选实施方式进行了描述,并不将本实用新型的技术方案限制于此,本领域技术人员在本实用新型主要技术构思的基础上所作的任何公知变形都属于本实用新型所要保护的技术范畴。

技术特征:

1.一种减少薄壁平板铸件变形的铸造模具,其特征在于:包括并排扣合的左侧纵向模板(1)和右侧纵向模板(2),左侧纵向模板(1)和右侧纵向模板(2)中部围成产品腔;所述左侧纵向模板(1)和右侧纵向模板(2)的前侧边扣合处设置与产品腔连通的纵浇道(3);所述左侧纵向模板(1)和右侧纵向模板(2)的后侧边上端设有与产品腔连通的排气贯通口(4)。2.根据权利要求1所述减少薄壁平板铸件变形的铸造模具,其特征在于:所述纵浇道(3)和产品腔通过设置在左侧纵向模板(1)和右侧纵向模板(2)前侧边扣合处的浇注口(5)连通。3.根据权利要求2所述减少薄壁平板铸件变形的铸造模具,其特征在于:所述左侧纵向模板(1)和右侧纵向模板(2)上的浇注口(5)均为两个,分别位于前侧边中部和前侧边下端。4.根据权利要求1至3任一所述减少薄壁平板铸件变形的铸造模具,其特征在于:所述左侧纵向模板(1)和右侧纵向模板(2)的上端前部均设有与产品腔连通的排气槽(6);左侧纵向模板(1)和右侧纵向模板(2)的上端中部均设有与排气槽(6)和排气贯通口(4)连通的排气通道(7)。5.根据权利要求2或3所述减少薄壁平板铸件变形的铸造模具,其特征在于:所述产品腔的厚度小于10mm。

技术总结

本实用新型提供了一种减少薄壁平板铸件变形的铸造模具,解决现有薄壁大平板结构采用水平侧注法,存在铸件产品表面平整度较差、排气不畅、效率较低的问题。该模具包括并排扣合的左侧纵向模板和右侧纵向模板,左侧纵向模板和右侧纵向模板中部围成产品腔;所述左侧纵向模板和右侧纵向模板的前侧边扣合处设置与产品腔连通的纵浇道;所述左侧纵向模板和右侧纵向模板的后侧边上端设有与产品腔连通的排气贯通口,本实用新型铸造模具采用侧边竖直浇注的方式,铸件产品表面平整度好。铸件产品表面平整度好。铸件产品表面平整度好。

技术研发人员:陈征 汪裕炉 段良杰

受保护的技术使用者:陕西万达汽车配件制造有限公司

技术研发日:2020.11.27

技术公布日:2021/11/2

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。