1.本发明涉及铸造领域,尤其涉及一种全自动铅锭生产线。

背景技术:

2.全自动铅锭生产线能够铅锭的自动浇筑、脱模、冷却、码垛和捆扎,现有技术的全自动铅锭生产线主要包括浇注装置、直线铸锭机、链条输送机、码垛机器人和捆扎机,浇注装置向直线铸锭机的锭模组内浇筑铅液,铅液冷却后形成铅锭。定模组包括多个安装在链条上的长槽形模具,当锭模组随着链条运行至末端后,模具从槽口向上的状态转化为槽口向下的状态,此时模具内的铅锭脱落。

3.铅锭的横截面呈如图1所示的梯形,当铅锭从模具内脱落时,绝大部分的铅锭都是宽面在下窄面在上,但是铅锭在码垛和包装时都要求铅锭保持窄面在下宽面在上的状态,因此,现有技术中采用了如图1所示的翻锭装置,该机构的转盘将图1所示的铅锭从左侧翻转到右侧后就实现了铅锭的翻转。不过在实际生产中,铅锭从模具脱落的过程中也有可能自身产生翻转,导致铅锭落到链条输送机上就已经是窄面在下宽面在上的状态。图1所示的现有技术的翻锭装置不具有识别功能,该翻锭装置会把窄面在下宽面在上的铅锭重新翻转成宽面在下窄面在上的状态,因此,实际生产中工厂还是会在翻锭装置处配置一名工人检查,适时的将一些状态不对的铅锭人工翻转。

技术实现要素:

4.本发明要解决的技术问题是现有技术全自动铅铸锭生产线中的翻锭装置不具有智能性,需要搭配一名工人检查铅锭的状态,浪费人力。

5.为解决上述技术问题,本发明采用的技术方案为:一种全自动铅铸锭生产线,包括浇注装置、直线铸锭机、翻锭装置和第一链条输送机;

6.所述直线铸锭机包括驱动轮组、链条和锭模组,链条缠绕在驱动轮组上,锭模组安装在链条上,浇注装置向锭模组内注入铅液,铅液在锭模组内冷却后形成铅锭;

7.所述翻锭装置位于直线铸锭机末端的下方,第一链条输送机位于翻锭装置的下方;

8.所述翻锭装置包括框架、第一转轴、电机、第一翻板、压力传感器和控制器,所述框架包括立板、第一斜板、第二斜板和第三斜板,立板的数量为两个并且第一斜板、第二斜板和第三斜板均安装在两个立板之间,第一斜板位于直线铸锭机末端的正下方,第一斜板承接从锭模组脱落的铅锭,大部分铅锭落在第一斜板上呈宽面在下窄面在上的状态,少部分铅锭因为掉落过程中产生了翻转以至于铅锭落在第一斜板上呈窄面在下宽面在上的状态;

9.所述第一转轴安装在两个立板之间,电机驱动第一转轴旋转,第一翻板安装在第一转轴上,第一翻板的横截面呈v字形,第一翻板的角度与铅锭横截面的锐角角度一致,第一翻板的凹角处设置有压力传感器,第一翻板衔接第一斜板的最低端,当铅锭进入第一翻板且压力传感器被触发时,控制器通过电机驱动第一转轴逆时针旋转设定角度,当铅锭进

入第一翻板且压力传感器未被触发时,控制器通过电机驱动第一转轴顺时针旋转设定角度;

10.所述第二斜板衔接逆时针旋转后的第一翻板,所述第三斜板衔接顺时针旋转后的第一翻板;

11.本发明通过压力传感器来判定铅锭是以何种状态落入第一翻板中,如果铅锭以宽面在下窄面在上的状态进入第一翻板,那么铅锭的锐角能够插入第一翻板的凹角内并触发压力传感器,此时第一翻板逆时针进行一次大的翻转,将铅锭翻转后放到第二斜板上,再经过第二斜板落到第一链条输送机上;如果铅锭以窄面在下宽面在上的状态进入第一翻板,那么铅锭的钝角对着第一翻板的凹角,铅锭的钝角无法触发压力传感器,此时第一翻板顺时针进行一次小的翻转,将铅锭滑落到第三斜板上(不翻转铅锭),再经过第三斜板落到第一链条输送机上;通过这种智能识别和不同的翻转形式可以确保落到第一链条输送机上的每一个铅锭都是窄面在下宽面在上的状态,无需人工检查。

12.当第一翻板逆时针小角度旋转后,铅锭的滑落方向会与第一链条输送机的运行方向相反,这样不利于铅锭稳定;为此,本发明的翻锭装置还包括第二转轴和第二翻板,第二转轴安装在两个立板之间,第二转轴上设置有用于复位的第一扭簧,第二翻板安装在第二转轴上,第二翻板的横截面呈v字形,第二翻板衔接顺时针旋转后的第一翻板,第三斜板位于第二翻板之下;第二翻板能够重新小角度转动铅锭,使得铅锭的滑落方向与第一链条输送机的运行方向一致。

13.进一步的,所述第二斜板上设置有阶梯板,阶梯板使得铅锭从第一翻板转移到第二斜板的过程中能够进行小角度转动,确保铅锭的窄面落在第二斜板上,避免铅锭的侧面落在第二斜板。

14.进一步的,所述两块立板之间设置第一引导板,第一引导板位于第二斜板的上方,第一引导板能够限制铅锭的翻转程度,避免铅锭过渡翻转。

15.进一步的,所述两块立板之间设置有与两块立板铰接的辅助板,辅助板与立板的铰接处设置有用于复位的第二扭簧,辅助板衔接在第二斜板的最低端;由于从第三斜板滑落的铅锭需要从第二斜板下方经过,因此第二斜板的最低端与第一链条输送机的表面具有一定的间隙,这一间隙可能导致第二斜板上的铅锭无法稳定落到第一链条输送机上,为此,本发明设置了可以旋转的辅助板,辅助板能够引导来自第二斜板的铅锭稳定落到第一链条输送机上,同时,辅助板也不会影响来自第三斜板的铅锭通过。

16.进一步的,所述两块立板之间设置有第二引导板,第二引导板位于第一斜板的上方,所述第二引导板上安装有光电开关,当光电开关触发后,控制器判定铅锭进入第一翻板。

17.进一步的,所述直线铸锭机还包括风冷器和淋水器,风冷器和淋水器均布置在锭模组的运动路径上。

18.进一步的,全自动铅铸锭生产线还包括码垛机械手和第二链条输送机,所述第二链条输送机与第一链条输送机衔接,码垛机械手位于第一链条输送机和第二链条输送机之间,码垛机械手按照设定的程序将第一链条输送机上的铅锭转移到第二链条输送机上并形成铅锭垛。

19.进一步的,全自动铅铸锭生产线还包括打捆机,打捆机捆扎位于第二链条输送机

上的铅锭垛;码垛机械手和打捆机均为现有技术中的成熟产品,可以从市场采购。

20.有益效果:(1)本发明的全自动铅铸锭生产线在直线铸锭机的末端设置带有压力传感器的翻锭装置,翻锭装置中的第一翻板根据铅锭的具体状态执行不同的动作,确保落到第一链条输送机上的每一个铅锭都是窄面在下宽面在上的状态,无需人工检查。(2)本发明的全自动铅铸锭生产线在两个立板之间设置第二转轴和第二翻板,利用第二翻板的小角度旋转来改变铅锭的滑落方向,使得铅锭的滑落方向与第一链条输送机的运行方向一致。(3)本发明的全自动铅铸锭生产线在第二斜板上设置阶梯板,阶梯板使得铅锭从第一翻板转移到第二斜板的过程中能够进行小角度转动,确保铅锭的窄面落在第二斜板上,避免铅锭的侧面落在第二斜板。

附图说明

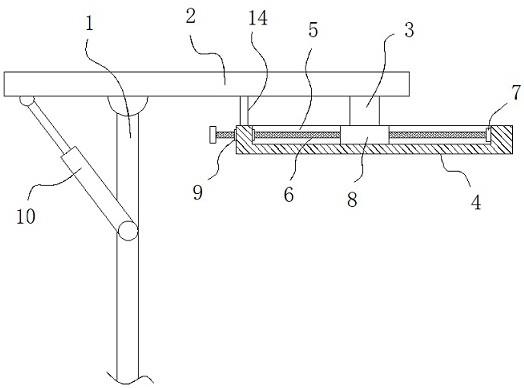

21.图1是现有技术翻锭装置的结构图。

22.图2是实施例1全自动铅铸锭生产线。

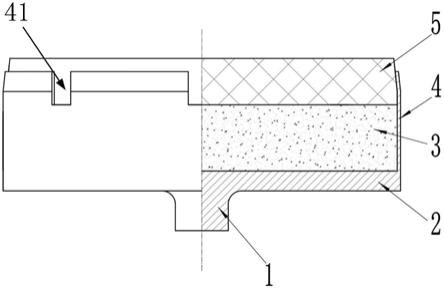

23.图3是图2的a放大图。

24.图4是实施例1中翻锭装置的工作状态图(其一)。

25.图5是实施例1中第一翻板和第一转轴的结构图。

26.图6是实施例1中翻锭装置的工作状态图(其二)。

27.图7实施例1中翻锭装置的工作状态图(其三)。

28.图8实施例1中翻锭装置的工作状态图(其四)。

29.图9实施例1中翻锭装置的工作状态图(其五)。

30.图10实施例1中翻锭装置的工作状态图(其六)。

31.图11实施例1中翻锭装置的工作状态图(其七)。

32.图12实施例1中翻锭装置的工作状态图(其八)。

33.图13实施例1中翻锭装置的工作状态图(其九)。

34.图14实施例1中翻锭装置的工作状态图(其十)。

35.图15实施例1中翻锭装置的工作状态图(其十一)。

36.其中:100、浇注装置;200、直线铸锭机;210、驱动轮组;220、锭模组;230、风冷器;240、淋水器;300、翻锭装置;310、框架;311、立板;312、第一斜板;313、第二斜板;314、第三斜板;315、阶梯板;316、第一引导板;317、辅助板;318、第二引导板;320、第一转轴;330、第一翻板;340、压力传感器;350、第二转轴;360、第二翻板;370、光电开关;400、第一链条输送机;500、码垛机械手;600、第二链条输送机;700、打捆机;800、铅锭。

具体实施方式

37.下面结合具体实施方式对本发明作进一步详细说明。

38.实施例1

39.如图2所示,本实施例的全自动铅铸锭生产线包括浇注装置100、直线铸锭机200、翻锭装置300、第一链条输送机400、码垛机械手500、第二链条输送机600和打捆机700;

40.所述直线铸锭机200包括驱动轮组210、链条、锭模组220、风冷器230和淋水器240,链条缠绕在驱动轮组210上,锭模组220安装在链条上,浇注装置100向锭模组220内注入铅

液,铅液在锭模组220内冷却后形成铅锭;风冷器230和淋水器240均布置在锭模组220的运动路径上;

41.所述翻锭装置300位于直线铸锭机200末端的下方,第一链条输送机400位于翻锭装置300的下方;第二链条输送机600与第一链条输送机400衔接,码垛机械手500位于第一链条输送机400和第二链条输送机600之间,码垛机械手500采用库卡kr210r2700prime机器人系统,码垛机械手500按照设定的程序将第一链条输送机400上的铅锭转移到第二链条输送机600上并形成铅锭垛;打捆机700采用psh25全自动塑钢带打捆机,打捆机700捆扎位于第二链条输送机600上的铅锭垛;

42.如图3所示,翻锭装置300包括框架310、第一转轴320、电机、第一翻板330、压力传感器340、控制器、第二转轴350和第二翻板360,所述框架310包括立板311、第一斜板312、第二斜板313和第三斜板314,立板311的数量为两个并且第一斜板312、第二斜板313和第三斜板314均安装在两个立板311之间,第一斜板312位于直线铸锭机200末端的正下方,第一斜板312承接从锭模组220脱落的铅锭,大部分铅锭落在第一斜板312上呈宽面在下窄面在上的状态,少部分铅锭因为掉落过程中产生了翻转以至于铅锭落在第一斜板312上呈窄面在下宽面在上的状态;

43.第一转轴320安装在两个立板311之间,电机驱动第一转轴320旋转,如图5所示,第一翻板330安装在第一转轴320上,第一翻板330的横截面呈v字形,第一翻板330的角度与铅锭横截面的锐角角度一致,第一翻板330的凹角处设置有压力传感器340,第一翻板330衔接第一斜板312的最低端,当铅锭进入第一翻板330且压力传感器340被触发时,控制器通过电机驱动第一转轴320逆时针旋转设定角度,当铅锭进入第一翻板330且压力传感器340未被触发时,控制器通过电机驱动第一转轴320顺时针旋转设定角度;

44.第二斜板313衔接逆时针旋转后的第一翻板330,第二转轴350安装在两个立板311之间,第二转轴350上设置有用于复位的第一扭簧,第二翻板360安装在第二转轴350上,第二翻板360的横截面呈v字形,第二翻板360衔接顺时针旋转后的第一翻板330,第三斜板314位于第二翻板360之下;

45.第二斜板313上设置有阶梯板315,两块立板311之间设置第一引导板316,第一引导板316位于第二斜板313的上方,两块立板311之间设置有与两块立板311铰接的辅助板317,辅助板317与立板311的铰接处设置有用于复位的第二扭簧,辅助板317衔接在第二斜板313的最低端;两块立板311之间设置有第二引导板318,第二引导板318位于第一斜板312的上方,所述第二引导板318上安装有光电开关370,当光电开关370触发后,控制器判定铅锭进入第一翻板330。

46.本实施例的全自动铅铸锭生产线的工作流程是:

47.(1)浇注装置100向锭模组220内注入铅液,铅液在锭模组220内冷却后形成铅锭800,风冷器230和淋水器240向铅锭800吹风和淋水以帮助铅锭800降温;

48.(2)如图3所示,当锭模组220运行到直线铸锭机200的末端时,铅锭800从锭模组220内脱出,大部分铅锭800以如图3所示的宽面在下窄面在上的状态掉落,铅锭800落入如图4所示的第一斜板312上;

49.(3)如图6所示,铅锭800触发第一引导板316上的光电开关370后继续下滑进入第一翻板330,铅锭800的锐角插入第一翻板330的凹角内并触发压力传感器340;

50.(4)如图7所示,控制器利用电机驱动第一转轴320和第一翻板330逆时针旋转,铅锭800的窄面接触第二斜板313上的阶梯板315;

51.(5)如图8所示,电机驱动第一翻板330复位,第一翻板330拨动铅锭800翻转并越过阶梯板315,

52.(6)如图9所示,铅锭800以窄面在下宽面在上的状态落到第二斜板313上并顺着第二斜板313和辅助板317下滑,最终落到第一链条输送机400上;

53.(7)当铅锭800随着第一链条输送机400到达码垛机械手500处时,码垛机械手500按照设定的程序将第一链条输送机400上的铅锭800转移到第二链条输送机600上并形成铅锭800垛;然后打捆机700捆扎位于第二链条输送机600上的铅锭800垛。

54.在上述的步骤(2)中,也有少量铅锭800以如图10所示的窄面在下宽面在上的状态落到第一斜板312上,此后的工作流程是;

55.(1)如图11所示,铅锭800触发第一引导板316上的光电开关370后继续下滑进入第一翻板330,此时的铅锭800无法触发压力传感器340;

56.(2)如图12和13所示,控制器利用电机驱动第一转轴320和第一翻板330顺时针旋转,铅锭800滑入第二翻板360内;

57.(3)如图14所示,电机驱动第一转轴320和第一翻板330复位,第二翻板360在铅锭800重力的作用下顺时针旋转,铅锭800以窄面在下宽面在上的状态落到第三斜板314上;然后第二翻板360和第二转轴350在第一扭簧的作用下复位;

58.(4)如图15所示,铅锭800滑落到第一链条输送机400上并前行,当铅锭800遇到辅助板317时,铅锭800推动辅助板317旋转使得铅锭800能够正常从辅助板317下方经过。

59.虽然说明书中对本发明的实施方式进行了说明,但这些实施方式只是作为提示,不应限定本发明的保护范围。在不脱离本发明宗旨的范围内进行各种省略、置换和变更均应包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。