1.本实用新型涉及汽车零部件技术领域,尤其涉及燃料电池氢能汽车用铝合金车身型材锁扣安装支架结构。

背景技术:

2.目前,随着新能源汽车的不断发展,氢能源汽车逐步成为一种重要的选择,由于汽车轻量化要求越来越高,铝合金成为一种主流结构材料,又因为铝的材料刚性较差,行业内车身锁扣安装点支架传统设计仍然首选钢支架,这样在钢铝混合连接工艺上,就需要应用大量结构胶与抽芯铆钉,导致设计成本大幅增加,而普通的铝板冲压件在满足车门正常开闭功能要求的基础上,结构强度又偏弱。

技术实现要素:

3.有鉴于此,本实用新型的实施例提供了燃料电池氢能汽车用铝合金车身型材锁扣安装支架结构。

4.本实用新型的实施例提供燃料电池氢能汽车用铝合金车身型材锁扣安装支架结构,包括b柱本体和锁扣安装支架,所述b柱本体和所述锁扣安装支架均为铝合金型材结构,所述锁扣安装支架固定连接在所述b柱本体上,且所述锁扣安装支架与所述b柱本体非垂直连接,所述锁扣安装支架内部设有用于固定锁扣的锁扣螺母板,所述锁扣螺母板通过螺母板锁紧板固定在所述锁扣安装支架上。

5.进一步地,所述锁扣安装支架焊接在所述b柱本体上,且所述锁扣安装支架与所述b柱本体的焊接方式为mig焊。

6.进一步地,所述锁扣安装支架横截面为台阶形,且其内部设有十字形加强筋,以将所述锁扣安装支架分割为第一腔体、第二腔体、第三腔体和第四腔体,所述第一腔体和所述第二腔体靠近所述b柱本体,所述第三腔体和所述第四腔体远离所述b柱本体,且所述第四腔体高度大于所述第三腔体高度。

7.进一步地,所述第一腔体、所述第二腔体和所述第三腔体长度相同,且均大于所述第四腔体长度。

8.进一步地,所述锁扣螺母板和所述螺母板锁紧板均设置在所述第四腔体内,且所述螺母板锁紧板焊接在所述第四腔体的内壁上。

9.进一步地,所述螺母板锁紧板上下两端分别通过铆钉固定在所述第四腔体的内壁上。

10.进一步地,所述b柱本体的横截面为目字形。

11.本实用新型的实施例提供的技术方案带来的有益效果是:本实用新型的燃料电池氢能汽车用铝合金车身型材锁扣安装支架结构通过采用铝合金型材结构的所述锁扣安装支架,并将传统钢铝的胶铆连接方式调整为铝铝焊接的连接方式,在满足连接强度的同时实现汽车的轻量化,同时大幅度降低汽车生产制造成本。

附图说明

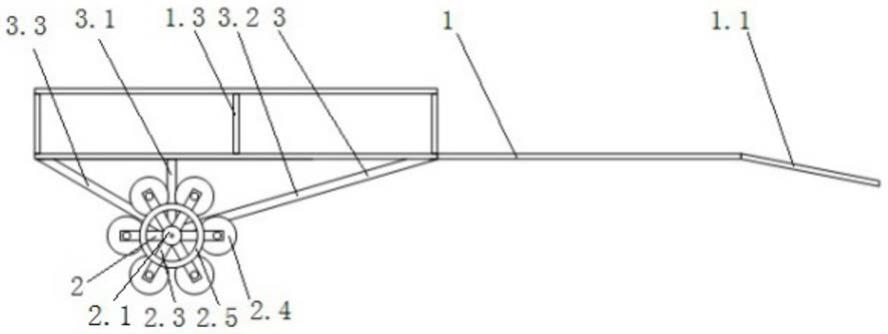

12.图1是本实用新型燃料电池氢能汽车用铝合金车身型材锁扣安装支架结构的结构示意图。

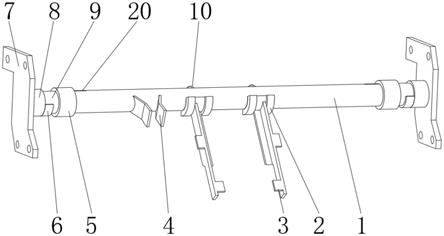

13.图2是图1中a

‑

a处的剖面示意图。

14.图中:1

‑

b柱本体,2

‑

锁扣安装支架,3

‑

锁扣螺母板,4

‑

螺母板锁紧板,5

‑

十字形加强筋,6

‑

第一腔体,7

‑

第二腔体,8

‑

第三腔体,9

‑

第四腔体,10

‑

铆钉。

具体实施方式

15.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型实施方式作进一步地描述。

16.请参考图1和图2,本实用新型的实施例提供了燃料电池氢能汽车用铝合金车身型材锁扣安装支架结构,包括b柱本体1和锁扣安装支架2,所述b柱本体1和所述锁扣安装支架2均为铝合金型材结构,且所述b柱本体1的横截面为目字形,本实用新型中采用铝合金型材结构的所述锁扣安装支架2替换传统自焊接钢支架,在保证刚强度的同时,轻量化程度更高,同时将连接工艺简化,设计成本大幅降低。

17.所述锁扣安装支架2固定连接在所述b柱本体1上,且所述锁扣安装支架2与所述b柱本体1非垂直连接,具体地,所述锁扣安装支架2焊接在所述b柱本体1上,且所述锁扣安装支架2与所述b柱本体1的焊接方式为mig焊。

18.本实用新型中所述锁扣安装支架2的横截面为台阶形,且其内部设有十字形加强筋5,以将所述锁扣安装支架分割为第一腔体6、第二腔体7、第三腔体8和第四腔体9,所述第一腔体6和所述第二腔体7靠近所述b柱本体1,所述第三腔体8和所述第四腔体9远离所述b柱本体1,且所述第四腔体9高度大于所述第三腔体高度8。

19.所述锁扣安装支架2内部设有用于固定锁扣的锁扣螺母板3,所述锁扣螺母板3通过螺母板锁紧板4固定在所述锁扣安装支架2上,具体地,所述锁扣螺母板3和所述螺母板锁紧板4均设置在所述第四腔体9内,且所述螺母板锁紧板4焊接在所述第四腔体9的内壁上,优选地,所述螺母板锁紧板4上下两端还分别通过铆钉10固定在所述第四腔体9的内壁上,从而以进一步加强所述螺母板锁紧板4的连接牢固度,本实施例中所述第一腔体6、所述第二腔体7和所述第三腔体8长度相同,且均大于所述第四腔体9长度,从而一方面方便将所述螺母板锁紧板4焊接在所述第四腔体9的内壁上,同时还可进一步降低所述锁扣安装支架2重量。

20.本实用新型的燃料电池氢能汽车用铝合金车身型材锁扣安装支架结构通过采用铝合金型材结构的所述锁扣安装支架2,并将传统钢铝的胶铆连接方式调整为铝铝焊接的连接方式,在满足连接强度的同时实现汽车的轻量化,同时大幅度降低汽车生产制造成本。

21.在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本申请请求保护的范围。

22.在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

23.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保

护范围之内。

技术特征:

1.燃料电池氢能汽车用铝合金车身型材锁扣安装支架结构,其特征在于:包括b柱本体和锁扣安装支架,所述b柱本体和所述锁扣安装支架均为铝合金型材结构,所述锁扣安装支架固定连接在所述b柱本体上,且所述锁扣安装支架与所述b柱本体非垂直连接,所述锁扣安装支架内部设有用于固定锁扣的锁扣螺母板,所述锁扣螺母板通过螺母板锁紧板固定在所述锁扣安装支架上。2.如权利要求1所述的燃料电池氢能汽车用铝合金车身型材锁扣安装支架结构,其特征在于:所述锁扣安装支架焊接在所述b柱本体上,且所述锁扣安装支架与所述b柱本体的焊接方式为mig焊。3.如权利要求1所述的燃料电池氢能汽车用铝合金车身型材锁扣安装支架结构,其特征在于:所述锁扣安装支架横截面为台阶形,且其内部设有十字形加强筋,以将所述锁扣安装支架分割为第一腔体、第二腔体、第三腔体和第四腔体,所述第一腔体和所述第二腔体靠近所述b柱本体,所述第三腔体和所述第四腔体远离所述b柱本体,且所述第四腔体高度大于所述第三腔体高度。4.如权利要求3所述的燃料电池氢能汽车用铝合金车身型材锁扣安装支架结构,其特征在于:所述第一腔体、所述第二腔体和所述第三腔体长度相同,且均大于所述第四腔体长度。5.如权利要求3所述的燃料电池氢能汽车用铝合金车身型材锁扣安装支架结构,其特征在于:所述锁扣螺母板和所述螺母板锁紧板均设置在所述第四腔体内,且所述螺母板锁紧板焊接在所述第四腔体的内壁上。6.如权利要求5所述的燃料电池氢能汽车用铝合金车身型材锁扣安装支架结构,其特征在于:所述螺母板锁紧板上下两端分别通过铆钉固定在所述第四腔体的内壁上。7.如权利要求1所述的燃料电池氢能汽车用铝合金车身型材锁扣安装支架结构,其特征在于:所述b柱本体的横截面为目字形。

技术总结

本实用新型提供燃料电池氢能汽车用铝合金车身型材锁扣安装支架结构,包括B柱本体和锁扣安装支架,所述B柱本体和所述锁扣安装支架均为铝合金型材结构,所述锁扣安装支架固定连接在所述B柱本体上,且所述锁扣安装支架与所述B柱本体非垂直连接,所述锁扣安装支架内部设有用于固定锁扣的锁扣螺母板,所述锁扣螺母板通过螺母板锁紧板固定在所述锁扣安装支架上。本实用新型的有益效果:本实用新型的燃料电池氢能汽车用铝合金车身型材锁扣安装支架结构通过采用铝合金型材结构的所述锁扣安装支架,并将传统钢铝的胶铆连接方式调整为铝铝焊接的连接方式,在满足连接强度的同时实现汽车的轻量化,同时大幅度降低汽车生产制造成本。本。本。

技术研发人员:何智强 郝义国

受保护的技术使用者:武汉格罗夫氢能汽车有限公司

技术研发日:2020.12.03

技术公布日:2021/11/2

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。